優(yōu)化出廠煤氣熱值控制的途徑

上海石洞口煤氣制氣有限公司 姚良琮

上海石洞口煤氣制氣有限公司(以下簡稱石煤公司)有3條制氣生產(chǎn)線,由英國巴布考克(Babcock)公司設計,原來以石腦油為原料生產(chǎn)城市煤氣。隨著上海市天然氣供氣量的不斷增加,城市燃氣結(jié)構(gòu)發(fā)生重大調(diào)整,石煤公司于 2009年實施了油改氣項目,把制氣原料由石腦油改為天然氣。如何根據(jù)上海市城市煤氣的實際需要,合理調(diào)節(jié)生產(chǎn)負荷、同時控制好出廠煤氣熱值,做到節(jié)能降耗、降低生產(chǎn)成本,是我們面臨的一大課題。

1 工藝流程介紹

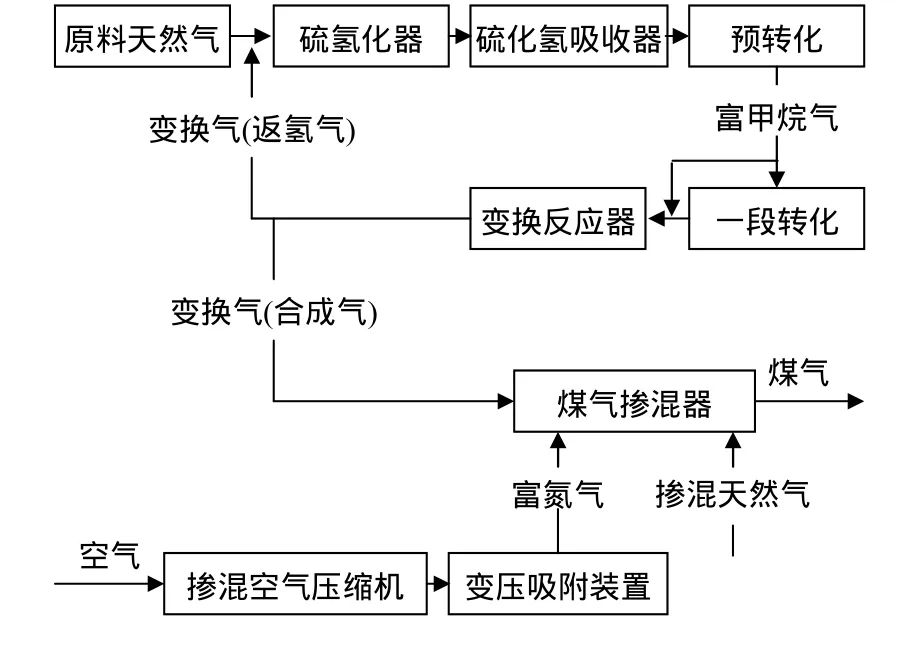

石煤公司出廠煤氣由變換氣、天然氣和富氮氣三股氣體在摻混器中混合生成。天然氣制氣工藝(如圖 1所示)是天然氣在較低溫度和較高壓力條件下與蒸汽進行轉(zhuǎn)化反應,生成變換氣。變換氣經(jīng)減壓,與天然氣及富氮氣混兌為符合質(zhì)量要求的城市煤氣,送入管網(wǎng)。

圖1 天然氣制氣工藝流程示意

1.1 變換氣系統(tǒng)

天然氣經(jīng)過脫硫后與高壓飽和蒸汽混合進入預轉(zhuǎn)化器,在較低溫度和較高壓力條件下進行預轉(zhuǎn)化,得到的預轉(zhuǎn)化氣熱值較高,先將部分預轉(zhuǎn)化氣在高溫下與蒸汽在裝有改質(zhì)催化劑的一段轉(zhuǎn)化爐內(nèi)進一步進行轉(zhuǎn)化反應,生成的轉(zhuǎn)化氣(較低熱值)再和剩余預轉(zhuǎn)化氣摻混,然后再在裝有變換催化劑的高溫變換器中與蒸汽發(fā)生變換反應,將CO調(diào)整到變換氣允許值。生成的一部分變換氣(返氫氣)循環(huán)分流用于原料天然氣脫硫,另一部分變換氣(合成氣)經(jīng)減壓,與天然氣及富氮氣混兌為符合質(zhì)量要求的城市煤氣,送入管網(wǎng)。

1.2 制氮系統(tǒng)

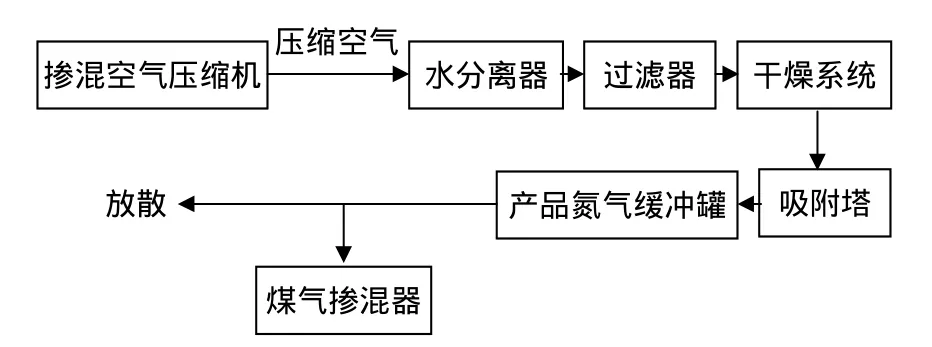

制氮系統(tǒng)由空氣壓縮機組、壓縮凈化干燥和變壓吸附制氮三部分組成(如圖2所示)。空氣壓縮機組由3臺空氣壓縮機組成,壓縮凈化干燥包括水分離器,2組過濾器,干燥系統(tǒng),變壓吸附制氮包括4臺吸附塔,產(chǎn)品氮氣緩沖罐。

由空氣壓縮機生產(chǎn)的壓縮空氣,經(jīng)過壓縮凈化干燥,再到變壓吸附裝置吸附部分氧氣,最后生成含氮氣量較高的富氮氣。

圖2 制氮系統(tǒng)工藝流程示意

1.3 天然氣

摻混用的天然氣由天然氣管網(wǎng)公司石洞口門站直接提供。

1.4 煤氣摻混

變換氣、富氮氣和摻混天然氣按一定的比例,在煤氣摻混器中均勻混合,獲得符合質(zhì)量要求的城市煤氣,最后經(jīng)加臭、計量后,送入出廠煤氣管網(wǎng)。

2 天然氣制氣工藝下的熱值控制途徑

天然氣制氣工藝下,每條生產(chǎn)線的煤氣制氣能力在35~60萬m3/d。

影響煤氣熱值的因素有很多,下面就從主要的幾個方面來進行討論和分析如何在實際生產(chǎn)過程中,通過合適的途徑控制好在不同的生產(chǎn)負荷下出廠煤氣的熱值。

2.1 變換氣的熱值控制

變換氣在整個出廠煤氣中的摻混量在70%~85%(體積百分比)之間,要保證煤氣質(zhì)量,控制變換氣熱值顯得尤為重要。影響變換氣熱值的因素主要有預轉(zhuǎn)化爐水烴比、進入一段轉(zhuǎn)化爐的富甲烷氣比例、一段轉(zhuǎn)化爐水烴比、和一段轉(zhuǎn)化爐出口溫度。

2.1.1 預轉(zhuǎn)化爐水烴比

經(jīng)過脫硫后的天然氣與過熱蒸汽混合后,在500 ℃溫度下進入預轉(zhuǎn)化爐進行甲烷轉(zhuǎn)化反應:

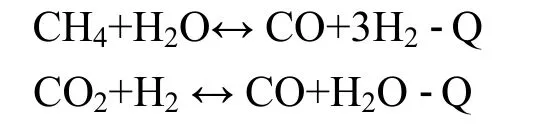

CH4+H2O+Q ? CO+3H2

過熱蒸汽的流量和天然氣的流量之比稱之為預轉(zhuǎn)化爐水烴比,一般控制在 1.90~2.10以內(nèi)。過量的過熱蒸汽,推動甲烷轉(zhuǎn)化反應充分向右進行,同時使CO濃度降低到析碳反應2CO ? CO2+C可發(fā)生的濃度以下,阻止了催化劑積碳的發(fā)生。但是如果水烴比太大,會使預轉(zhuǎn)化催化劑的床層溫差縮小,影響預轉(zhuǎn)化催化劑的使用壽命,因此一般水烴比的調(diào)節(jié)范圍不超過 0.1,而且要注意保持預轉(zhuǎn)化溫差在58~70 ℃(具體視催化劑使用情況而定)。過熱蒸汽的流量調(diào)節(jié)幅度控制在上下100 kg/h,可以使變換氣熱值波動幅度在上下0.05 MJ/m3以內(nèi)。

2.1.2 進入一段轉(zhuǎn)化爐的富甲烷氣比例

進入一段轉(zhuǎn)化爐的富甲烷氣占總的富甲烷氣流量比例稱之為進入一段轉(zhuǎn)化爐的富甲烷氣比例。富甲烷氣比例是最主要的影響變換氣熱值的因素。通過調(diào)整富甲烷氣比例,使進入一段轉(zhuǎn)化爐的富甲烷氣的流量發(fā)生變化,在一段轉(zhuǎn)化爐內(nèi),富甲烷氣與過熱蒸汽發(fā)生甲烷裂解反應,生成低熱值的貧煤氣,然后與通過一段轉(zhuǎn)化爐旁路的富甲烷氣混合以達到降低變換氣熱值的效果。因此,進入一段轉(zhuǎn)化爐的富甲烷氣的流量大小,最大程度上決定了最終變換氣的熱值。

在實際生產(chǎn)中,富甲烷氣流量比例一般控制在0.720左右,我們可以根據(jù)變換氣最終熱值來調(diào)節(jié)富甲烷氣流量比例。一般情況下,富甲烷氣流量比例的上下調(diào)整 0.005,可以使最終變換氣熱值產(chǎn)生上下0.03 MJ/m3的波動。但是也不可以無限制地升高富甲烷氣流量的比例,因為這將提高一段轉(zhuǎn)化爐的熱負荷,如果一段轉(zhuǎn)化爐氣槍不能提供轉(zhuǎn)化所需的相應熱量,那么再提高富甲烷氣流量的比例也無濟于事。同時也不可以過分降低富甲烷氣流量的比例來提高熱值,因為如果富甲烷氣流量的比例降得太低,大量的富甲烷氣通過一段轉(zhuǎn)化爐旁通走,將會使一段轉(zhuǎn)化爐系統(tǒng)的壓差變小,沒有足夠的富甲烷氣進入一段轉(zhuǎn)化爐,就無法帶走氣槍燃燒所產(chǎn)生的熱量,會引起一段轉(zhuǎn)化爐爐管變形﹑產(chǎn)生亮斑等嚴重的后果。因此,我們在實際生產(chǎn)中一般的富甲烷氣流量比例調(diào)節(jié)范圍是0.680~0.760之間。

2.1.3 一段轉(zhuǎn)化爐的水烴比

進入一段轉(zhuǎn)化爐的富甲烷氣和過熱蒸汽發(fā)生如下反應:

進入一段轉(zhuǎn)化爐的過熱蒸汽流量和富甲烷氣的流量之比稱之為一段轉(zhuǎn)化爐水烴比,從反應式中可以看出,過熱蒸汽的多少也可以影響到熱值,但是如果蒸汽量過多,一段轉(zhuǎn)化爐氣槍將無法提供相應的熱量,如果太少則容易引起積碳,影響催化劑的使用壽命。因此實際生產(chǎn)過程中一段轉(zhuǎn)化爐水烴比調(diào)節(jié)幅度不大,一般只在生產(chǎn)負荷有所變化時才做相應調(diào)整,范圍在0.390~0.400之間。

2.1.4 一段轉(zhuǎn)化爐的出口溫度

從一段轉(zhuǎn)化爐中反應式可以看出,要使熱值降低,就是要降低甲烷的含量,就要使反應充分向右進行,反之亦然。要使反應向右進行,無非通過兩種方法,一是減小壓力,二是增加溫度。減壓在實際生產(chǎn)過程中很難做到,不予討論,而加溫卻很容易實現(xiàn),因此是在生產(chǎn)中經(jīng)常用到的調(diào)節(jié)熱值的手段。一段轉(zhuǎn)化爐的出口溫度在實際生產(chǎn)中一般根據(jù)生產(chǎn)負荷不同控制在730~750 ℃,調(diào)節(jié)1℃,可以使最終熱值產(chǎn)生上下0.05 MJ/m3左右的變化。但是溫度也不能太高,因為那會影響到爐管的使用壽命。

2.2 富氮氣摻混流量控制

由于變換氣比重較小,應摻入比重較大的富氮氣。一般采取同時使用兩臺或兩臺以上空氣壓縮機的操作方式,為變壓吸附裝置運行穩(wěn)定提供足夠的壓縮空氣。最后生成的富氮氣,部分用于煤氣摻混,其余轉(zhuǎn)向放散。

富氮氣摻混流量的穩(wěn)定控制保證了煤氣質(zhì)量。為達到城市煤氣氧含量小于1%的要求,根據(jù)煤氣生產(chǎn)負荷的高低及時調(diào)整變壓吸附裝置的吸附時間等工藝操作指標,操作中富氮氣氧含量控制在 10%以內(nèi)。

2.3 摻混天然氣流量控制

為保證最終出廠煤氣熱值達到要求,使用流量調(diào)節(jié)閥控制來自天然氣管網(wǎng)公司石洞口門站的摻混用天然氣流量。

2.4 摻混比例的控制

在煤氣摻混器中變換氣、富氮氣和摻混天然氣按一定的比例均勻混合,獲得熱值15.910 MJ/m3的城市煤氣,經(jīng)加臭、計量后,最終送入出廠煤氣管網(wǎng)。

富氮氣流量和天然氣的熱值在一定的范圍內(nèi)變化,采用前饋式控制,由中控系統(tǒng)根據(jù)設定的摻混比例控制調(diào)節(jié)閥,可以對變壓吸附制氮系統(tǒng)出來的富氮氣的流量變化作出即時的反應,從而維持穩(wěn)定的摻混比例。有時采用前饋式控制還是不能確保準確地控制煤氣的熱值,在煤氣摻混器出口配置一臺高速在線熱值儀,將化驗室人工熱值分析報告與其比對,一旦熱值儀與人工分析值出現(xiàn)偏差,根據(jù)現(xiàn)場生產(chǎn)的實際情況將工藝參數(shù)加以適當調(diào)整并進一步完善,使出廠煤氣熱值控制在出廠標準范圍內(nèi)。

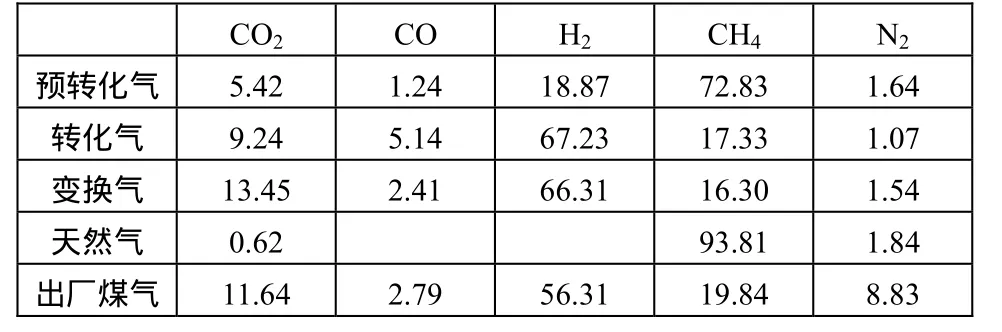

表1 天然氣制氣工藝中過程氣體的組分分析單位:V%

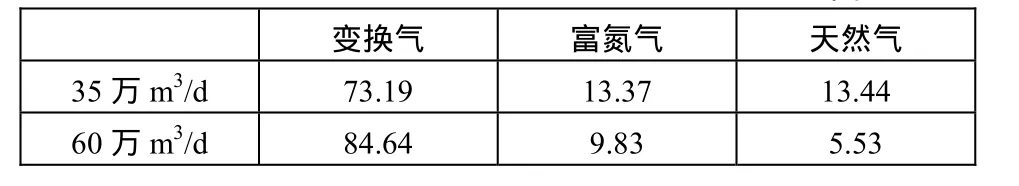

表2 不同負荷下3種氣源的摻混比例單位:V%

3 結(jié)論

在天然氣制氣的實際生產(chǎn)過程中,主要通過保持3種摻混氣源的質(zhì)量和控制各種氣源的摻混比例等途徑對煤氣的熱值加以調(diào)整和控制。

不同生產(chǎn)負荷下,變換氣熱值可以通過適時調(diào)節(jié)好預轉(zhuǎn)化爐水烴比、進入一段轉(zhuǎn)化爐的富甲烷氣比例、一段轉(zhuǎn)化爐水烴比、和一段轉(zhuǎn)化爐出口溫度等辦法加以控制;富氮氣質(zhì)量可以通過合理使用空氣壓縮機組和優(yōu)化變壓吸附裝置操作以及出口富氮氣流量控制來實現(xiàn)。

根據(jù)煤氣摻混裝置啟動時間短、提升負荷快的特點,隨著生產(chǎn)負荷的變化,及時調(diào)節(jié)3種氣源的摻混比例,使出廠煤氣熱值相對較容易地控制在15.910 MJ/m3的標準范圍內(nèi)。以保持煤氣熱值穩(wěn)定、同時控制好煤氣燃燒勢和華白指數(shù)、優(yōu)化煤氣的燃燒品質(zhì),從而大大降低了生產(chǎn)成本,滿足了石煤公司作為城市煤氣季節(jié)性調(diào)峰補充的要求。