新型粘流體/短纖維復合生產工藝

霍力超

(黑龍江省化工研究院,黑龍江 哈爾濱150076)

現有的粘流體/短纖維復合工藝是將粘流體與纖維在捏合機、行星攪拌器中混合,經真空脫氣后,加入觸變劑混合經三輥研磨機分散,制成觸變膠。所存在的技術缺陷是三輥機將纖維碾斷,達不到預期增強效果。三輥機分散過程中將空氣再次褒入膠體,導致力學性能下降。生產工藝是間歇工藝,勞動強度大,物料損耗高。膠體在容器內出料困難,清潔設備裝置更難。我們介紹的新工藝是采用雙螺桿聚合反應器替代傳統生產裝置解決現有粘流體摻混生產周期長、真空脫氣不徹底、不易放料、纖維易被輥扎斷等工藝技術難題[1]。

1 實驗部分

1.1 原料及儀器

環氧樹脂(工業級)、玻璃纖維(0.1~1mm)、稀釋劑(工業級)、增韌劑(工業級)、觸變劑(工業級)。

安裝真空裝置和帶有雙段加料口的雙螺桿聚合反應器(型號CXE-25南京瑞亞擠出機械制造有限公司)。

1.2 工藝過程[2]

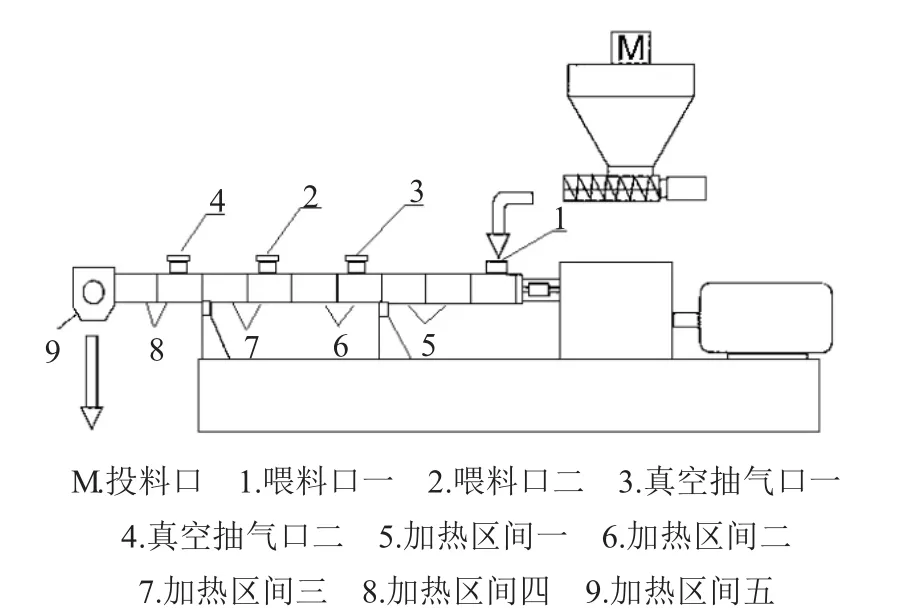

將雙螺桿聚合反應器的五段加熱區間的加熱溫度分別設置為 40、50、60、70、80℃;喂料口一投送:按重量份數比,環氧樹脂40~70份、玻璃纖維5~10份、稀釋劑5~10份、增韌劑4~8份、觸變劑5~10份的混合物;喂料口二投送玻璃纖維5~10份;螺桿轉速設置為80r·min-1;當加熱溫度達到平衡時,開啟真空裝置,壓強控制在-0.095~-0.1MPa之間;順序啟動螺桿、喂料口一、喂料口二,并在出料口接收產品。

圖1 雙螺桿聚合反應工作原理示意圖Fig.1 Diagram of twin screw polymerization

2 結果與討論

觸變膠的基本性能,觸變性:20~70℃范圍內膠粘劑填充間隙大于5cm,不流淌;適用期(25℃):大于 30min;剪切強度(25℃):大于 25MPa;沖擊強度(25℃):8.4kJ·m-2。

2.1 脫泡工藝對觸變膠的影響

將觸變膠倒入模具中進行固化,制備沖擊試驗的試片。

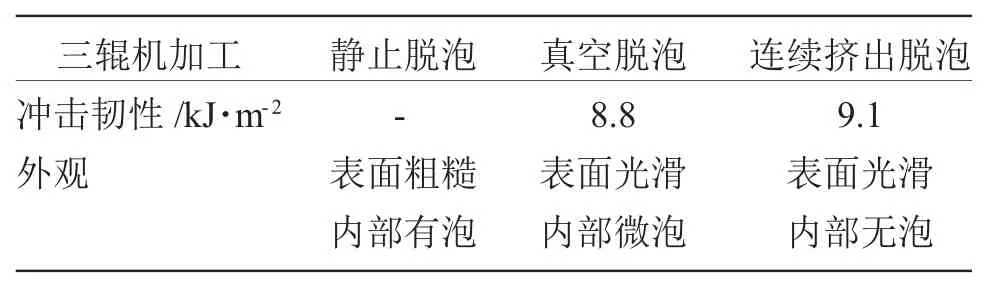

表1 脫泡工藝對觸變膠沖擊韌性的影響Tab.1 Effect of degassing to impact ductility of thixotrope

使用三輥機研磨加工的時候,輥徑愈大物料堆積高度越高,裹入的空氣越多,由于觸變膠特殊性能決定了在加工過程中裹入的空氣不會自然排出,即使采用真空脫氣也很難將氣泡全部排除,形成泡孔。膠體中氣泡越多,則材料性能下降越大。通過連續擠出脫泡工藝,膠體裹入的氣泡很少,材料性能得到保證。

2.2 連續擠出工藝對觸變膠的影響

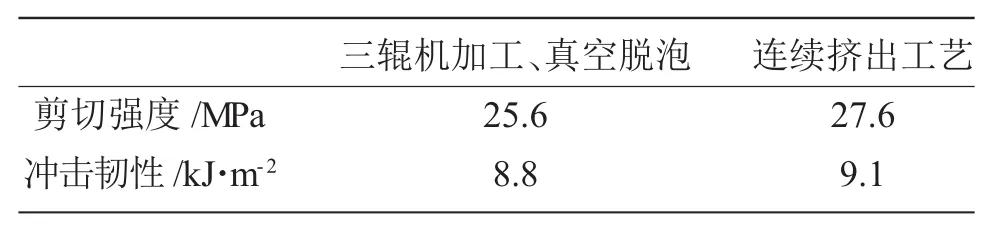

表2為傳統工藝與連續擠出工藝生產觸變膠的性能對比,表3為連續擠出藝批次穩定性實驗結果。

表2 傳統工藝與連續擠出工藝生產觸變膠的性能對比Tab.2 Performance comparison of traditional technology and extrusion process

表3 連續擠出脫泡工藝批次穩定試驗Tab.3 Stability tests of extrusion degassing

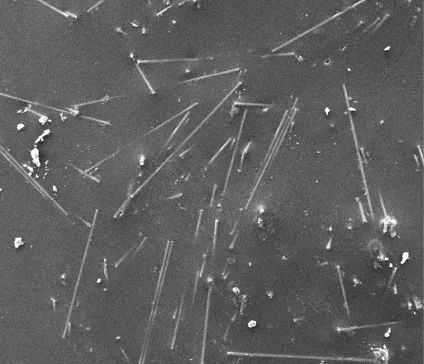

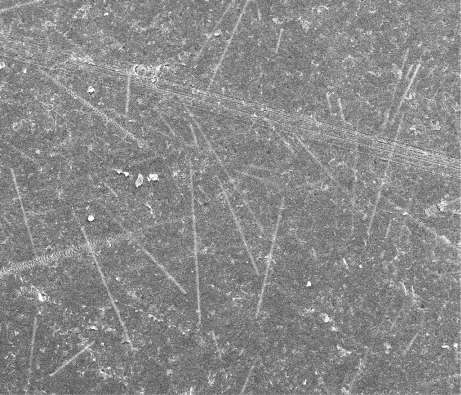

圖1、2分別為傳工藝和連續擠出工藝生產的觸變膠。

圖1 傳統工藝生產的觸變膠Fig.1 Thixotrope of traditional technology

圖2 連續擠出工藝生產的觸變膠Fig.2 Thixotrope of continuous extrusion process

由圖1、2可以看出,連續擠出工藝生產的觸變膠中玻璃纖維的分散要比傳統方法的好。由于雙螺桿的連續進料方式,使物料始終處于低粘度的流動狀態,物料連續流動降低物料堆積厚度脫泡效率極大的提高,孔隙率極大降低;擠出過程中的強大剪切力可進一步提高玻璃纖維、填料的分散性,玻璃纖維得到環氧樹脂更好的浸潤效果。從而是產品的性能得到提高[3]。

2.3 連續擠出脫泡工藝批次穩定試驗

通過批次穩定性試驗,可以看出產品的性能能夠滿足要求。

3 結論

新型粘流體/短纖維復合生產工藝使用雙螺桿聚合反應器替代傳統的捏合機、行星攪拌器、三輥機等生產裝置,解決現有觸變膠摻混生產周期長、真空脫氣不徹底、不易放料等工藝技術難題。將間歇式生產工藝轉變為連續式生產工藝,將使物料損耗、能源損耗、勞動強度等得到降低。

(略)