機械化裝卸料自動拋丸滾筒

徐金鴻(濟南鑄鍛機械研究所,山東 濟南 250022)

目前我國汽車年產量已過千萬輛,但與國際上年產千萬輛汽車的國家不同,我國的特點是汽車制造廠多,每個汽車制造廠的品種也多,所以呈現出多品種大批量的現狀,形成我國很多像一汽,二汽那樣的企業,其鑄造生產,從原材料準備、熔化開始,清理工序之前都采用了自動鑄造生產線,而鑄件清理工序自動化程序較低。其鑄件清理作業還是延用上世紀20年代就使用的普通履帶拋丸機,雖然有些廠家曾將裝料和卸料機構裝在只從一處(一個門)進出的普通履帶拋丸機,改造成機械化裝卸料履帶拋丸機,用于清理生產線上,但因為裝料和卸料是—個門口進出,其裝料設備、卸料設備,都距門口有很長距離,經常出事故,又因裝卸料時要打開大門,設備內通風系統就不起作用了,而這種機器雖然機械化了,但不能半自動,更不可能自動生產,需要人工操作。工人離不開作業區,造成鑄件清理作業環境惡劣,工人易患矽肺病。針對這種情況,作者致力研究設計適用多品種鑄件清理作業的自動機械化裝卸料的拋丸機,設計出一種“轉子履帶拋丸機”,對普通履帶拋丸機也作了機械化裝卸料改造,具體結構見文獻[1]和[2]。隨后又根據Q3110設計了“QB3110型機械化裝卸料自動拋丸滾筒”,多位行家提出了寶貴意見認為:1m直徑滾筒太小,裝的鑄件不能太多和太大,否則鑄件要卡住拋丸器而發生事故;后作了改進,又設計出了QB3112型機械化裝卸料自動拋丸滾筒。

1 Q3110、Q3113拋丸滾筒的優缺點

Q3110等拋丸滾筒的優點:相對履帶拋丸機使用壽命長,據使用經驗,要長出3~5倍之多,但不能機械化裝卸料,再是只能裝一臺拋丸器,生產率受限制。只適用15 kg以下小鑄件使用(如水暖管件)。難適用于汽車鑄件拋丸清理。

自上世紀20年代出現履帶拋丸機后,為用汽車鑄件自動拋丸清理,相繼發展了連續履帶拋丸機,因為它的履帶使用壽命短,又相繼發展了連續拋丸滾筒,然而,這兩種連續拋丸設備只適用單—品種的鑄件連續清理。上世紀40年代后,又出現一種傾斜式拋丸滾筒,它適用鑄件品種范圍廣了,但缺點是只能裝一臺(大容量)拋丸器,雖然容量大了,因為是一臺,其生產率受到限制,另外有震動的高速拋丸器裝在每次裝料時要啟閉的門上,這是一種不合理的結構。

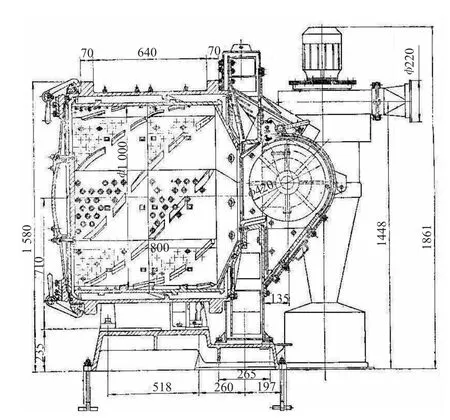

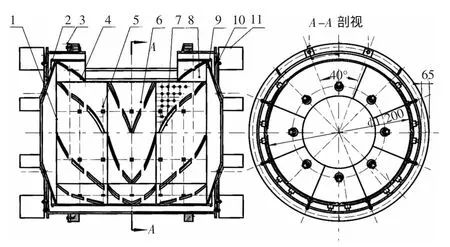

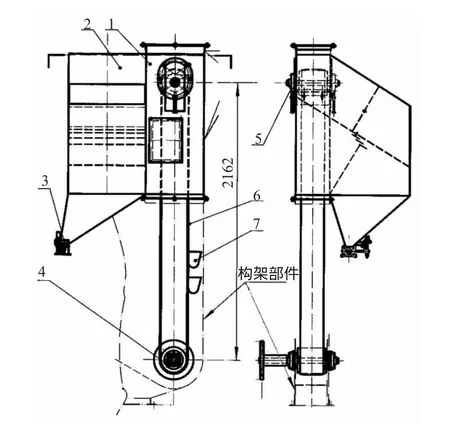

圖1 Q3110拋丸滾筒結構

筆者試圖以Q3110、QB3113這種形式滾筒拋丸機為基礎發展適用大批大量多品種汽車鑄件流水作業清理的拋丸機。

Q3110結構如圖1所示。其承載上翻身鑄件的弧形襯板是固定在殼體上的,在拋丸時,隨殼體一起轉動來翻身鑄件,其形狀輪廓和孔都是鑄造出來的,可以使用最硬的耐磨材料,因而使用壽命長;而履帶拋丸機的承載和翻身鑄件的履帶在拋丸時,隨圓形端盤作圓周運動,其形狀輪廓和孔都是機械加工出來,不能使用太硬材料,因而使用壽命相對拋丸滾筒短得多,造價高,使用成本高。滾筒拋丸機不僅使用壽命長而且結構緊湊。

一般拋丸機械的主要部件,除裝卸料外,還有承載體及其傳動部分、拋丸系統、彈丸循環系繞(收集、提升、分離、供丸)等三大主要部分,而圖1的拋丸設備在其滾筒內部就包括了這三部分,所以結構緊湊。

將拋丸滾筒設法也改為機械化裝卸料而取代履帶拋丸機使用是鑄造界人們的期盼。

2 機城化裝卸料自動拋丸滾筒結構初探

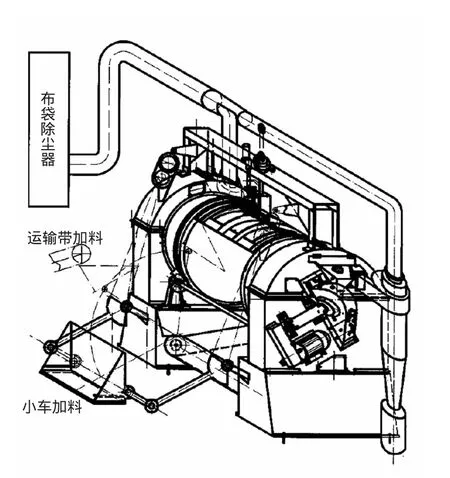

圖2 機械化裝卸料自動拋丸滾筒原理圖

圖3 QZ3110機械化裝卸料自動拋丸滾筒立體圖

設計機械化裝卸料拋丸筒結構時,首先想到的是盡多保留原結構的優點,將圖1的三個主要部分結構原封保留下來,只去掉其門,將兩個滾筒在原門處對接在一起,在其園柱面上開一個象普通清理滾筒那樣的門,用機械手開關門。吊起門進行裝卸料,合上門,進行拋丸,再另設計裝料機構和卸料皮帶,就成為機械化裝卸料自動拋丸滾筒。其原理設想如圖2所示,其立體圖如圖3所示。從原理圖可以看出,在拋丸時,開動拋丸器和滾筒,則拋丸,翻身鑄件,彈丸的收集、提升、分離、供丸都可實現自動化。卸料時,依滾筒轉動而卸料,那么在卸料時,滾筒內殘余彈丸也要靠滾筒的旋轉而輸出來,這時不拋丸了,它的分離器幾乎不能儲丸,彈丸沒有出處了,如果滾筒內料較多,滾筒要轉多圈才能卸完舊料,對大批大量自動流水生產不適合。而對于生產率較小,每批加入的料(鑄件)較少些,滾筒轉1圈或2圈即卸完料,此種情況采用上述很合適,因為是機械化裝卸料,機器可全密閉,工人可遠離設備操作,因而勞動條件好,又因有兩臺拋丸器,加入滾筒料少點,可縮短拋丸時間,可提高生產率,達到較好經濟效果。

圖2a)圖用于多品種作業鑄件自動生產線。鑄件從上道工序(例如落砂工序)由輸送帶輸送而來,先儲積料到料斗夠一批時,又當前一批已清理合格,卸完料了,再—起加入。圖2b)圖是單工序清理,隨時來一批料,由料斗加入滾筒內,清理合格,以滾筒旋轉卸料,由卸料皮帶輸出、送走。

圖3方案的結構中除加料機構,卸料皮帶、門及其開關升降機構是新設計外,其他的都是Q3110拋丸滾筒生產驗證過的結構,十分可靠。

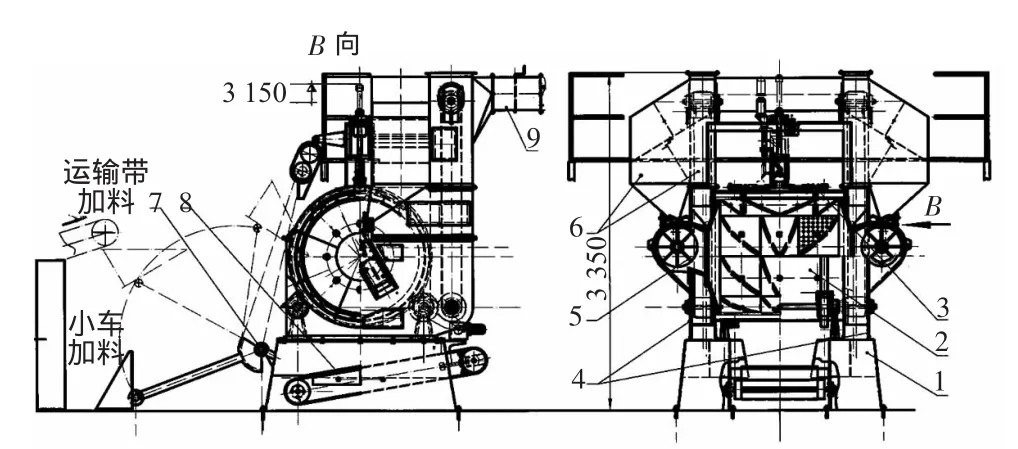

3 多品種大批量自動流水鑄造生產線上用拋丸滾筒

拋丸滾筒使用壽命長被鑄造界人士稱贊,將其改造成適用大批量生產的機械化裝卸料自動拋丸滾筒,就要將彈丸循環系統從滾筒中獨立出來,再設計供丸系統,于是整機就由滾筒、拋丸器、升降門、彈丸循環系統四部分組成。滾筒直徑可設置1000mm、1200mm、1600mm、2000mm 四種規格。其結構如圖4所示,這就是QB3112型機械化裝卸料自動拋丸滾筒,除裝卸料門的開關和拋丸器各有動力外,其余部件傳動只有一個傳動動力,啟動這一動力,滾筒和彈丸循環系統—起都工作起來,按程序打開供丸閥、拋丸器和升降門,就依次自動工作了。在實現自動化生產的同時不失拋丸滾筒優點。

圖4 QB3112型機械化裝御料自動拋丸滾筒

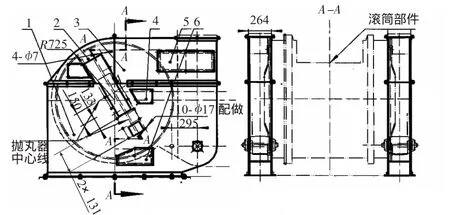

3.1 傳動及底座

QB3112的傳動與底座結構如圖5所示。為了讓開卸料空間,將底座分為前底座和后底座,跨越兩底座間,在其前后端分別裝上從動托輪軸和主動托輪軸,以支承滾筒用5。每一托輪軸上有兩個托輪,其中主動托輪軸上的一托輪既帶有來自傳遞傳動箱動力的鏈輪,又帶有傳遞提升機動力的齒輪。兩底座間裝有卸料皮帶(圖中的點劃線表示)。底座是用地腳螺栓固定于基礎上。

圖5 傳動及底座

3.2 滾筒

滾筒結構見圖6。在滾筒圓周90°、800mm長度范內,開設一個裝卸料(鑄件)門,用升降機構開閉。開時裝卸料,閉時拋丸。滾筒外周上有支承托輪的兩條圓軌道,其中一軌道上帶有一齒圈,齒圈節圓直徑同軌道踏面直徑,這齒圈和托輪上齒輪嚙合,確保滾筒工作不打滑,滾筒兩端將原Q3110上的提升斗改為撥叉,將回收的彈丸撥到提升機底部,供提升機提升,滾筒內部固定著類似Q3110一樣的護板,經久耐磨,滾筒內徑為1200mm,比Q3110的內徑大了200mm,而拋丸器沒有變,其葉輪直徑仍為400mm,這一改進,使得其裝鑄件空間高度大了100mm,增加了2/5,其裝入最小鑄件單個在重量上和尺寸上都可加大2/5,依次可推出用于發動機氣缸體機械化裝卸料自動拋丸滾筒的規格尺寸。據估算,用于解放牌汽車發動機缸體清理流水線上的自動拋丸滾筒的直徑為1600mm就可以了。用滾筒這種形式拋丸機清理汽缸體比鼠籠拋丸機合理,起碼沒有鼠籠阻擋彈丸流,提高了效率,同時拋丸器裝在發動機兩端上角,既可拋其表面,也可打到其內腔,清理其砂芯,邊旋轉邊拋丸,拋入內腔中彈丸和芯砂,從水套出口倒出。若倒不盡,可仃止供丸,空轉幾圈。

圖6 滾筒

3.3 升降門

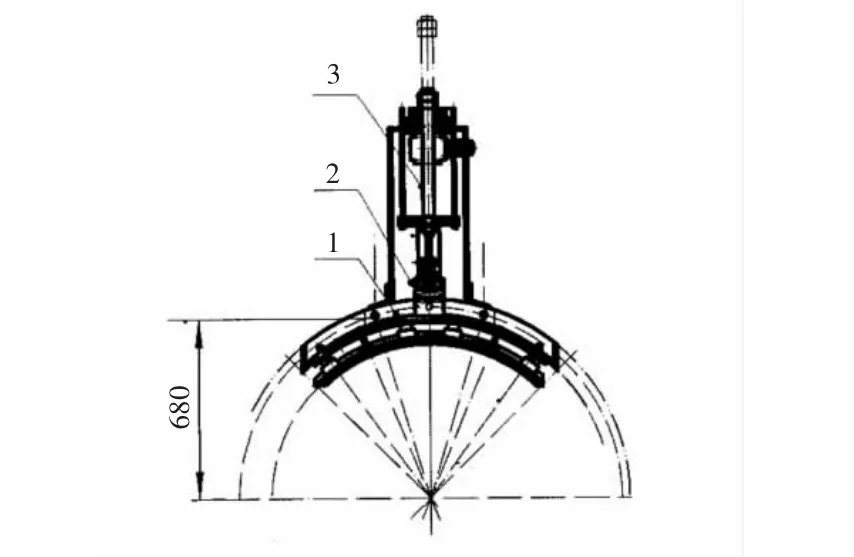

升降門的結構如圖7所示,當門下降和滾筒合在—起,并由鎖緊機構鎖緊時,成為整個圓形滾筒一部分,不影響鑄件翻身和彈丸的回收。其工作的運動情況參見圖2。

圖7 升降門

3.4 左、右構架

左、右構架結構見圖8。左、右構架實際上是滾筒兩端密封罩,左、右拋丸器支承架和左右提升機下罩殼。在左、右構架內腔,有裝在滾筒上回收彈丸撥叉,將彈丸撥到提升機底部供提升機提升;左右構架是用螺栓固定底座上,構架上有維修門和它的蓋板。

圖8 左、右構架

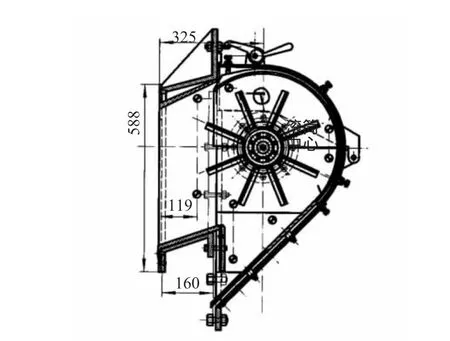

3.5 拋丸器

拋丸器有左右各一臺,分別裝在左、右構架上,從兩端向滾筒內鑄件拋丸清理,如圖9。拋丸器本身結構和尺寸同Q3110的拋丸器,由于滾筒直徑相比Q3110的滾筒直徑大了200mm,拋丸器要向外移出45mm并抬高33mm,因而拋出口高度由115mm加大到160mm,和滾筒對接口的尺寸和位置不變。

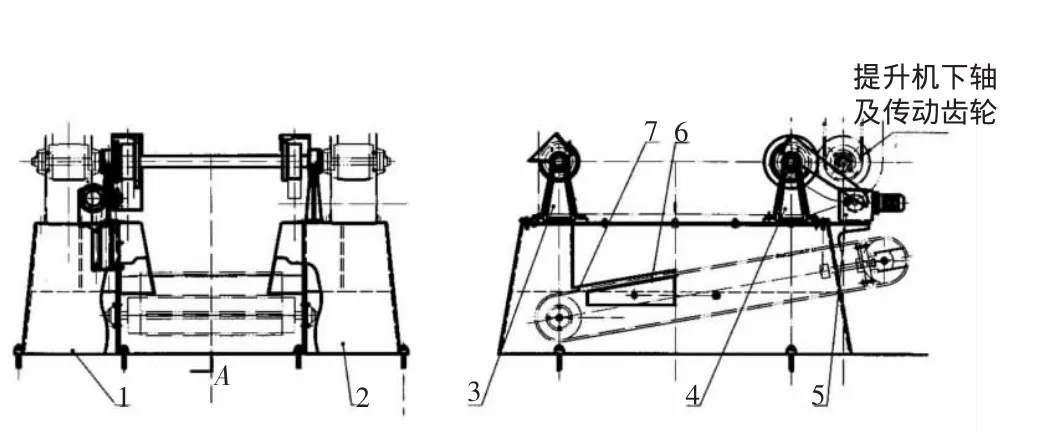

3.6 彈丸循環系統(提升、分離、供丸)

彈丸循環系統如圖10。由于提升機動力由滾筒動力通過齒輪傳遞過來,以下皮帶輪作主動輪,提升斗挖式取料,由皮帶提升到分器分離,再由供丸閥按控制程序供丸,上皮帶輪的上下移動而張緊皮帶。

圖9 拋丸器

圖10 彈丸循環系統(提升、分離、供丸)

4 結束語

QB3112型機械化裝卸料自動拋丸滾筒的設計是長期工作經驗和研究的結果,可適應多品種生產流水作業線上的自動化清理,也適用于汽車鑄件流水自動清理。寄望有志之士,能夠與以合作,將該產品開發出來,使我國落后的鑄件的清理面貌有所改觀,與倡導文明生產時代相適應。

[1]徐金鴻.自動鑄造生產線上的拋丸機(一)一轉子履帶拋丸機開發研究[J].鑄造設備研究,2006(3):14-16.

[2]徐金鴻.自動鑄造生產線上的拋丸機(二)一普通履帶拋丸機改造[J].鑄造設備研究,2006(4):6-8.