高氯酸鎂吸收重量法測定鐵礦石中結晶水的含量

曾波,張強,吳迎紅,涂昀

(江西新余鋼鐵股份有限公司檢測中心,江西新余 338028)

高氯酸鎂吸收重量法測定鐵礦石中結晶水的含量

曾波,張強,吳迎紅,涂昀

(江西新余鋼鐵股份有限公司檢測中心,江西新余 338028)

建立了鐵礦石中結晶水含量的測定方法。利用鐵礦石中結晶水高溫分解的特性,采用高純氬氣為載氣,試樣在1 000℃管式爐中加熱,結晶水隨載氣逸出,由裝有無水高氯酸鎂的吸收管吸收后稱量,計算出鐵礦石中結晶水的含量。測定結果的相對標準偏差(RSD)小于3%(n=6),加標回收率在95%~104%之間。

鐵礦石;無水高氯酸鎂;結晶水;吸收管;重量法

鐵礦石在高爐及轉爐鋼鐵冶煉工藝中起到調節爐體酸堿度、溫度及化渣的作用,同時也能夠降低煉鋼成本。天然鐵礦石中往往含有結晶水,結晶水含量的高低直接影響高爐的正常使用。結晶水含量較高的鐵礦石對高爐冶煉是不利的,會在高溫區大量吸熱而導致溫度急劇降低,使焦炭用量增加,在使用過程中有時還會發生爆裂,嚴重時甚至威脅爐體安全[1],因此準確測定鐵礦石中結晶水的含量十分必要。鐵礦石中結晶水的常用檢測方法為強熱灼燒潘菲氏管吸收重量法和差熱定量分析法[2–3],這兩種方法存在著操作難度較大、分析時間較長、依賴專用設備等問題,長期以來在鋼鐵冶金領域應用并不廣泛。筆者開發了無水高氯酸鎂吸收重量法測定鐵礦石中結晶水的含量,其主要原理為試樣在1 000℃管式爐中加熱至結晶水從鐵礦石中分解逸出,通入高純氬氣作為載氣,結晶水隨載氣逸出,由裝有強力吸水劑無水高氯酸鎂的吸收管吸收后稱量,根據吸收管的質量增加值計算出鐵礦石中結晶水的含量。

1 實驗部分

1.1 主要儀器與試劑

干燥塔:250~500 mL, 上部裝有無水氯化鈣,下部裝有無水高氯酸鎂,中間和出氣口用玻璃棉封堵,磨口部分涂以真空硅脂;

管式爐:額定溫度不小于1 100 ℃,能對爐溫進行設定和自動控制,設定誤差不大于±10 ℃(1 000℃);

瓷管:600 mm×25 mm×20 mm,新瓷管應于1 100 ℃灼燒后方可使用;

瓷舟:長88 mm,于1 100 ℃灼燒1 h后放入涂以真空硅脂的干燥器中備用;

吸收管:150 mm×15 mm具塞具支U型管,進、出氣端均用玻璃棉封堵,空腔內裝滿無水高氯酸鎂,磨口部分涂以真空硅脂;

無水高氯酸鎂:粒度為0.9~2.0 mm;

氬氣:純度不小于99.995%;

銅絲:純度不小于99.95%;

真空硅脂;

氧化鐵、硼砂:基準試劑。

1.2 測量裝置

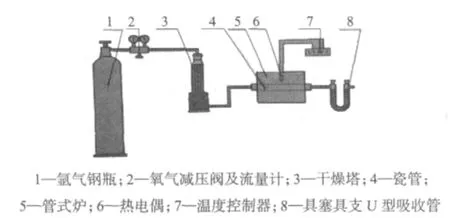

測量裝置如圖1所示。

圖1 測量裝置示意圖

1.3 實驗方法

吸收管的衡量及空白試驗:實驗前應檢查測量裝置,確保測量裝置不漏氣后方可進行測試。將爐溫設定為1 100 ℃,通電升溫至恒溫0.5 h后開通干燥塔、吸收管和氧氣閥門,調節減壓閥使氬氣流量為1 L/min。放入空白瓷舟及銅絲,以秒表計吸收300 s后關閉并取下吸收管,用綢布擦凈后立即稱量。進行吸收管的空白試驗,以3次試驗中吸收管質量增量的平均值作為實驗的空白值,當連續3次空白值的極差大于0.000 5 g時,應再做一次空白試驗并取其平均值,當極差仍然大于0.000 5 g時,應停止試驗找出原因后再重新進行檢測分析。

試樣結晶水的測定:稱取1.00 g試樣(精確到0.1 mg),均勻鋪在瓷舟內,接入吸收管并開通活塞,向瓷舟內加入銅絲后,從瓷管進氣端用長鉤將瓷舟推入高溫區并立即塞緊塞子,以秒表計吸收300 s后關閉并取下吸收管,用綢布擦凈后立即稱量。

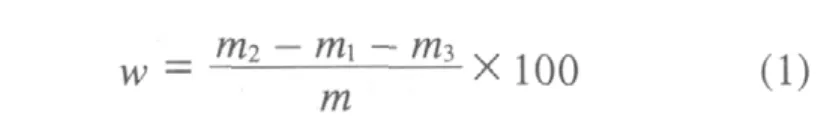

1.4 結果計算

式中:w——鐵礦石中結晶水的質量分數,%;

m1——吸收管的質量,g;

m2——吸收管與結晶水的總質量,g;

m3——測定結晶水的空白值,g;

m——試樣的質量,g。

2 結果與討論

2.1 結晶水吸收劑

氣體中水分常用吸收劑有無水氯化鈣、硅膠、五氧化二磷、無水高氯酸鎂等。比較其吸水能力、吸收速度及殘留水分等指標[4],選定其中無水高氯酸鎂作為鐵礦石中結晶水的吸收劑,它吸水速度快,容量大,吸收的水可達本身質量的60%,且吸水后體積縮小,不會堵塞吸收管,因此無水高氯酸鎂是較理想的吸水劑,廣泛用作紅外分析儀等儀器中的除水劑[6]。

2.2 結晶水釋放溫度

文獻[5]表明,鐵礦石的結晶水主要來源于褐鐵礦,理論上褐鐵礦的結晶水在250℃就開始緩慢釋放。筆者進行了褐鐵礦結晶水釋放溫度的條件試驗,結果表明在800℃以下褐鐵礦的結晶水釋放非常緩慢,有時長達4 h以上都不能恒重,而在1 000℃以上釋放非常快,較短時間即可以恒重。為此選擇釋放溫度為1 100℃。

2.3 吸收時間

本方法的原理是用無水高氯酸鎂吸收結晶水的蒸汽,而恒重是這個方法的技術核心,根據文獻[7]要求,當試樣最后兩次稱量之差不大于0.000 3 g時為恒重。按確定的分析方法進行實驗時,可以明顯地看到結晶水在高溫下形成的蒸汽在具塞具支U型管的進氣口處形成液體水,這一過程大約在加熱30 s后出現,90 s左右結束,4 min就可以吸收完全,吸收時間最終選定為5 min。

2.4 載氣及其流量

分別以氧氣、高純氮氣、高純氬氣進行載氣試驗,結果表明以上3種氣體均能順利地從高溫區域帶走結晶水。但試驗過程中發現氧氣的空白值最高達0.012 6 g,而且空白值不太穩定,而氮氣和氬氣的空白值較低且穩定,為此選擇氮氣或氬氣作為載氣。設定氣體流量分別為 0.5,1.0,1.5,2.0 mL/min進行試驗,結果表明氣體流量太小會較難實現恒重,氣體流量過大則容易將鐵礦粉吹入吸收管從而影響分析結果。綜合考慮以上因素,最終選擇載氣流量為1.0 mL/min。

2.5 干擾的影響

按照本方法實驗條件進行分析,鐵礦石中常含的一些物質如硫、碳、二氧化硅等均不影響檢測。

2.6 方法精密度

選取2個鐵礦石試樣,按照實驗方法對其中的結晶水成分分別進行6次平行測定,結果見表1。由表1可知,樣品測定結果的相對標準偏差不大于3%,表明本方法精密度良好。

表1 鐵礦石中結晶水的測定結果

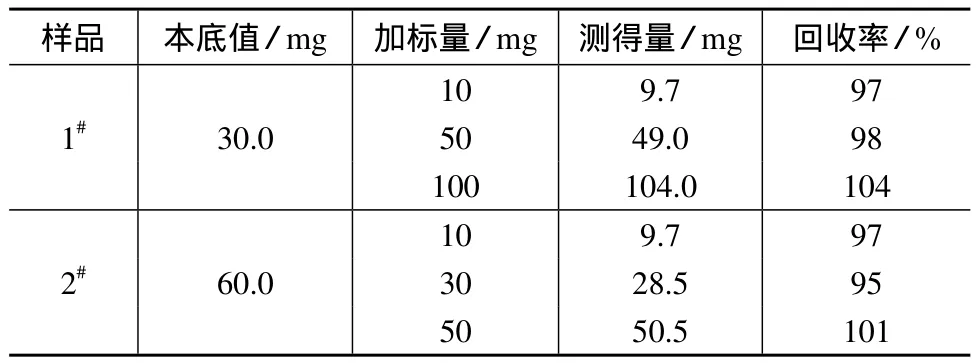

2.7 加標回收試驗

由于鐵礦石沒有結晶水標準物質,為此筆者采用基準物質合成相關試樣進行準確度驗證試驗。選取基準試劑氧化鐵936.5 mg(于800℃灼燒至恒重)和硼砂(Na2B4O7·10H2O,于恒溫器中恒重)63.5 mg,合成1#鐵礦石;選取基準試劑氧化鐵872.9 mg(于800℃灼燒至恒重)和硼砂(Na2B4O7·10H2O,于恒溫器中恒重)127.0 mg,合成2#鐵礦石。按實驗方法進行測定,結果見表2。同時,在合成試樣中按一定量加入硼砂基準物質,按樣品處理步驟操作,進行結晶水回收試驗,回收率結果列于表2。由表2可知,樣品的加標回收率為95%~104%,表明本方法測量準確度較高。

表2 合成樣品結晶水的測定結果

3 結語

以氬氣作為載氣,高氯酸鎂作為吸收劑,測定鐵礦石中的結晶水,操作簡便,不需要復雜的設備,單個試樣分析過程僅需5 min,適用于快速分析,檢測結果重現性良好,標準偏差符合化學分析方法要求。該方法應用于生產后有效地遏制了煉鋼用鐵礦石摻雜褐鐵礦的情況,為生產結算提供了準確數據,同時保障了高爐的生產安全。

[1]王筱留.高爐生產知識問答[M]. 北京:冶金工業出版社,2005:70.

[2]李金蓮,劉萬山,李艷茹,等.熱分析技術在褐鐵礦結晶水熱分解中應用研究[J].鋼鐵,2011,46(5): 32-34.

[3]周明順,湯清華.含中等程度結晶水的鐵礦粉燒結試驗研究[J].鋼鐵,2006,41(5): 25-27.

[4]張永清,汪智先,李敏,等.化學分析工(高級) [M]. 北京:中國蔻社會保障出版社,2011: 62.

[5]李騫,楊永斌,姜濤.菱鐵礦和褐鐵礦球團制備技術研究[J].礦冶工程,2009,29(2): 60–62.

[6]劉珍.化驗員讀本(上冊) [M]. 北京:化學工業出版社,2011:94.

[7]GB/T 1467–2008 冶金產品化學分析方法標準的總則及一般規定 [S].

Determination of Crystal Water in Iron Ore by Magnesium Perchlorate Gravimetric Method

Zeng Bo, Zhang Qiang, Wu Yinghong,Tu Yun

(Test Centre, Xingyu Iron and Steel Co., Ltd., Xinyu 338028, China)

The method for determination of crystal water content in iron ore was established. By the characteristic of crystal water’s decomposition at higher temperature, high purity argon carrier gas was used, and the sample was heated at 1 000℃ in tube furnace, crystal water vapor got out with carrier gas. After the water vapor out from tube furnace was absorbed by magnesium perchlorate in a absorption tube, the tube was weighed, and the crystal water content in iron ore was calculated. RSD of the determination results was less than 3%(n=6) , and the recovery was 95% –104%.

iron ore; magnesium perchlorate; crystal water ; absorption of tube; gravimetric method

O655.1

A

1008-6145(2012)05-0062-03

10.3969/j.issn.1008-6145.2012.05.019

聯系人:曾波; E-mail: jxxyzb@tom.com

2012-06-19