揚聲器紙盆材料纖維特性與應用

周元星

(浙江天樂集團華樂電子有限公司,浙江嵊州,312400)

揚聲器紙盆材料纖維特性與應用

周元星

(浙江天樂集團華樂電子有限公司,浙江嵊州,312400)

概述了揚聲器紙盆材料特性,分析了紙盆紙漿選擇原則,介紹幾種紙盆常用紙漿纖維特性和打漿方式、打漿流程等,并分析紙漿中摻入特種纖維強化復合材料對紙盆的影響。

紙盆 楊氏模量 阻尼 打漿 特種纖維

引言

揚聲器的頻響特性決定于紙盆的性能,而紙盆的性能又決定于紙盆的材料、幾何形狀和加工工藝。在紙盆的生產中,常常對紙盆材料提出以下3點要求:① 材料的密度ρ要小,質量越小,揚聲器的高頻特性便越優良、其瞬態特性便越好,振膜越輕,f0越高。②材料的機械強度要大,或者說,材料的楊氏模量E要大。與第一特性合在一起,即要求材料的比彈性率E/ρ的值要大。剛性大,可提高高頻重放頻率,其紙盆重量輕及剛性好,此輸出的聲壓較高。提高紙盆的剛度,它能減少單元的分割振動、相位失真,提高單元的頻率響應范圍。③具有適當的內部阻尼。可抑制紙盆的分割振動,使頻響特性較平坦。高的內阻尼特性、低密度同高的強度一樣,是高質量紙盆所追求的目標之一,這三個指標是互相關聯但又是互相制約和矛盾的。

紙盆并不是由單一種材質制成,而是使用了多種經不同打漿處理的化學木漿纖維,加上棉、麻、羊毛、碳纖維等天然或合成纖維,再經染色、施膠防水、增強、抄取、熱壓等過程而完成。多種纖維交織組合,其結構會像鳥巢,彼此交錯排列出不規則的空隙,雖然看似松散,但剛性足、韌性強,質量又輕,使紙盆所需要的彈性模量、內部損耗和強度增加,使因紙盆分割振動而產生的失真得到減小。

1 揚聲器紙盆的材料特性

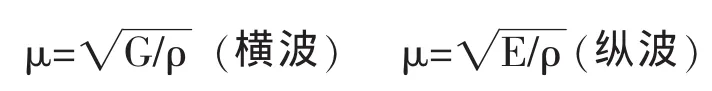

首先介紹一些振動和波動、材料特性的基礎知識。所謂波就是振動狀態的傳播。振動狀態的傳播速度叫波速。波速μ等于單位時間內振動狀態的傳播距離。由于振動狀態由相位決定,所以波速就是波的相位的傳播速度,稱為相速。作為紙盆,它是一種彈性介質,在彈性介質中波速決定于介質的密度和彈性模量。固態彈性介質既能傳播橫波又能傳播縱波,波速分別為

式中,G和E分別為介質的切變模量和楊氏模量,ρ是介質的密度[1]。

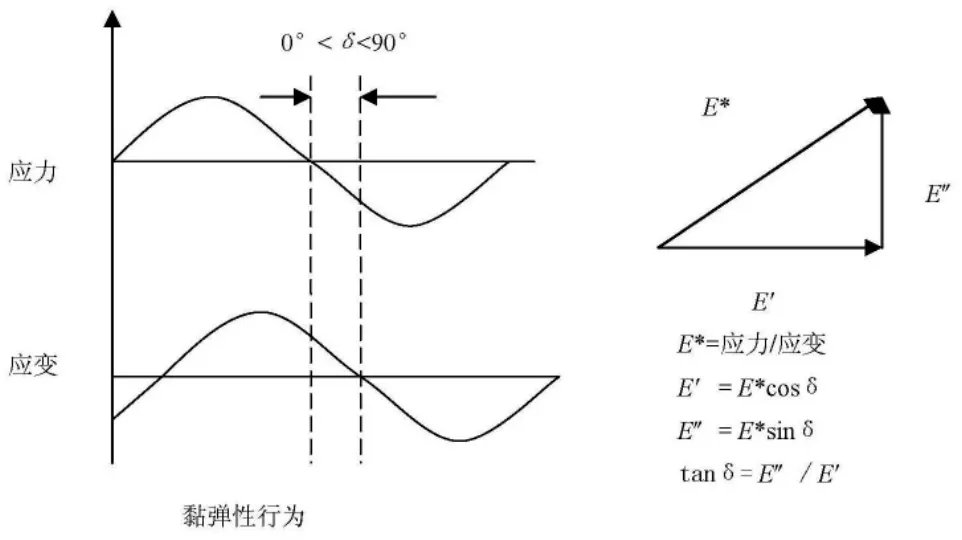

紙盆材料是一種高聚物黏彈性體,它的力學行為介于彈性固體和黏性液體之間,在適當的條件下會發生滯后現象,當施加交變應力,應變會滯后一個相位角δ。這種滯后與其本身的化學結構有關,更是與外界條件的作用有關,具有彈性固體和黏性液體兩者的特征。模量的定義為應力/應變之比,由此計算復合模量E*,根據和測量滯后角δ,可計算儲能模量E′和損耗模量E″,見圖1[2]。 E′為儲能模量,與試樣在每周期中貯存的最大彈性成正比,反映材料黏彈性中的彈性成分,表征材料的剛度;E″是損耗模量,與試樣在每周期中以熱的形式消耗的能量成正比,與樣品分子運動中機械性能的彌散有關,反映材料黏彈性中的黏性成分,表征材料的阻尼。材料的阻尼也稱力學內耗用tanδ表示,等于材料的損耗模量E″與貯能模量E′之比,它提供了彈性組分和黏性組分之間關系的信息。

彈性模量取決于材料的性質,對于紙張,則取決于纖維自身的剛度、成紙纖維之間的結合力及纖維的排列方向等。纖維自身的剛性好,自然對成紙的剛性有利。相同打漿度的情況下,成紙的纖維之間結合力高,其外力作用時的變形就小,因此剛性增強。一般纖維結合力高時,成紙的緊度也高,而紙的彈性模量與緊度的平方大體相當。至于纖維排列方向,由于纖維縱向排列較多,導致縱向的挺度大于橫向。另外濕紙干燥過程中的束縛力,會使紙張的剛性增強,從而使其挺度提高。在相同的濕壓力條件下,隨著打漿度的增加,纖維間氫鍵結合增加,紙頁的緊度加大,隨著孔隙率的減小,受載時,應力不易向周圍擴散,紙頁的應變減小,彈性模量增大。相同打漿度條件下,隨著濕壓力的增大,纖維逐漸接近,不斷形成新的鍵合彼此約束,易產生應力集中。同時,紙頁被壓緊、壓實,受載時也易發生應力集中,紙頁的應變減小,彈性模量增大[3]。

造紙干強劑如淀粉CS、羧甲基纖維素CMC、聚丙烯酰胺APAM、殼聚糖等都是含有多羥基的高分子聚合物,干強劑分子中的氫鍵形成基團與纖維素分子間形成氫鍵結合的基礎,是干強添加劑增加紙張干強的主要途徑。陽離子聚酰胺-環氧氯丙烷樹脂(PAE)除了能夠增加紙張濕強性能外,也可不同程度地增加干強度。陳繼偉研究了利用接枝共聚的方法,以硫酸鹽針葉木漿為基礎,將具有質輕、剛度大、比彈性率大、防潮性能好的陽離子單體甲基丙烯酰氧基乙基三甲基氯化銨(DMC)和中性單體丙烯腈為接枝單體接枝在植物纖維素分子上,接枝后紙張的強度和防潮性增加的效果較為明顯,獲得高性能揚聲器振膜所需的多功能纖維新材料[4]。

消耗因數描述的是材料耗散能量的能力,反映了材料的阻尼性能,在動態拉伸過程中,消耗的能量主要以熱量形式散失。影響紙頁阻尼的因數有:①紙頁纖維間的機械摩擦力。纖維結合力愈小,摩擦力愈大,能量耗散也隨之增大;⑵由于紙漿纖維具有中空腔體,充滿著空氣,紙頁變形也需要消耗一定的能量;③ 在動態拉伸過程中,纖維本身受到剪切力作用,也消耗一定能量,隨著打漿的進行,纖維間的結合力增大,機械摩擦力減小,導致損耗因數下降[5]。

三明治濕法復合紙盆是通過三次撈漿,形成了三層的復合音盆材料結構,正面和底面采用較高打漿度紙漿以增強剛性,芯層采用較低打漿度以提高松厚度,兼具揚聲器音盆所要求的高楊氏模量以及適當的內部阻尼和彎曲剛性等性能要求,具有聲音有力、音穿透性好、音質明亮的特征。

紙漿發泡抄制紙盆可以達到剛性高、質輕、阻尼高的目的,原料包括紙漿、黏結劑(12%PVA1788溶液)、復合發泡劑(碳酸氫鈉、鉀明礬、淀粉、酒石酸氫鉀、輕質碳酸鈣、云母、蛭石粉按照一定比例復配)、成核劑(檸檬酸)等。

法國FOCAL公司Polyglass所采用的技術是將在紙漿做成的紙盆上再涂覆一層玻纖微粒層Microballs。其目的是在較輕的重量情況下,將紙盆具有良好的阻尼特性和玻纖所具有的剛性有機地結合起來,從而使還原瞬態響應迅捷,而且還原中頻段的聲音更加準確。這樣的紙盆的特性,具有三明治結構紙盆特有的表現,而且它的硬度比單層的Kevlar音盆還要好,而它的阻尼因素比一般的PP盆要好到10倍以上,它即有PP盆瞬態反應優秀的特點,還有良好的剛性和優異的阻尼,從而使還原出來的聲音真實自然準確。另外,由于質量輕,所以揚聲器的靈敏度非常高,揚聲器用紙漿彈性模量及損耗因數應符合表1要求[6]。

圖1 黏彈性力學行為

2 紙盆漿料纖維形態和打漿特性

選好紙盆用漿的品種和采用適宜、良好的打漿工藝是取得較高抗張強度的關鍵。對植物纖維,要求其纖維長且細(長寬比要大)、中空腔體、壁腔比適中、分絲帚化好、纖維結合力好、伸縮率較大、纖維有韌性、彈性,有的則要求自身強度、剛性、挺度較好。

2.1 本色硫酸鹽漿(UKP)和漂白硫酸鹽漿(BKP)

UKP通常作為普通中小功率紙盆主要用漿,BKP強度要比UKP紙盆差些。采用它主要是因為其音色純凈、柔和。

針葉木硫酸鹽漿為粗長纖維,胞腔小,胞壁厚即纖維細胞壁腔比(2×壁厚/胞腔直徑)值大,纖維挺硬,纖維剛性大,不易壓潰,所以可獲得較高的松厚度、接觸面積少而更疏松的結構。厚壁纖維對濕態可壓縮性有較大影響,在擠壓干燥時更多地保留其原來的管狀形式。較粗硬的南方松晚材纖維形成的鍵接面積較小,因而纖維間的鍵結合較弱,需要較大的結合面積才有強度方面的改進。

對于厚壁長纖維漿種而言,黏狀打漿的主要目的是改變纖維形態以適應抄紙要求,增強該漿種纖維的柔韌性和撓曲度,增大其纖維結合時的鍵合面積。由于纖維細胞初生壁厚而且硬,中腔小,次生壁外層結構松弛,次生壁內層厚而緊密,因此纖維顯得挺硬,不易變形。磨(打)漿時纖維容易遭到切斷,而吸水潤脹和細纖維化比較困難,宜用逐步加重的下刀方法,打漿濃度適當增高,打漿時間適當延長,成漿打漿度也適當提高,這些均有利于纖維間的結合力,提高成紙的物理強度[7]。用較弱的撞擊力,多的撞擊次數來打漿,則纖維被帚化,這就是黏狀打漿。針葉木漿的打漿曲線通常會有一個折點,折點之后打漿度上升較快。

2.2 竹漿和竹纖維

在使用木纖維的紙漿中摻雜一定比例的竹子短纖維后,振動板內傳遞聲音的速度就會加快。

竹類細胞主要有纖維細胞、薄壁細胞、石細胞、導管、表皮細胞等。竹纖維細胞約占細胞總面積比的60%~70%,低于針葉木而高于一般草類。竹類纖維細長,呈紡錘狀,兩端尖銳,其平均長度一般在1.5~2.1mm之間,平均寬度一般在15μm左右,其長寬比約在110~200之間。這個比值比闊葉木漿好。竹纖維壁厚約5μm,纖維內外壁均較平滑,胞壁甚厚,胞腔小。也有部分短而寬的纖維,兩端純尖,胞腔較大,此類纖維多生長于節部。厚壁型竹,最具代表性的是毛竹。綜合竹類纖維形態特征是:纖維細長、壁厚腔小、比重大、纖維較挺硬、透明度高[8]。

竹纖維的超微結構與其他植物纖維不同,纖維壁為多層結構,這種纖維在打漿過程中只需較小的外力,即能使打漿度上升,纖維出現內帚化及壁層分離。竹纖維細胞壁厚,纖維僵硬挺直,打漿過程中纖維容易被切斷,纖維長度下降快,因此,竹漿的打漿,以輕刀慢速高濃揉搓為宜,這樣可以形成較好的內帚化,并盡量保留纖維長度。竹纖維壁上的微纖維異向性大,薄層上作近橫向排列,寬層上作近軸向排列,與纖維軸的交角較大,約為30°,這種纖維打漿時不容易出現縱裂分絲帚化,這一點不要過分強求。但是,由于纖維初生壁及S1層薄而結構松弛,打漿時纖維外部容易起毛及壁層片狀剝離,這對增加纖維結合力有好處,但也容易造成纖維自身強度下降。

2.3 棉漿

一般說來,制造大口徑揚聲器紙盆時加入棉漿可改善低頻性能。

棉漿纖維,細胞壁的細纖維同纖維主軸成45°角,α-纖維素含量高,故打漿時纖維不易發生潤漲和縱向分裂。同時由于棉漿纖維較長,一般均在20~25mm左右,因此,用于造紙的棉漿宜采用游離狀打漿方式進行打漿,使其切斷到合乎造紙的要求。

2.4 木棉纖維

木棉纖維密度小,質量輕,彈性好,纖維強度比較高,纖維中空管狀使其阻尼非常好。對改善中頻谷和中音音質有特效作用,常用于中高頻的改善。

木棉纖維縱向外觀呈圓柱型,表面光滑,不顯轉曲,截面為圓形或橢圓形,中段較粗,根端鈍圓,梢端較細,兩端封閉,截面細胞未破裂時呈氣囊結構,破裂后纖維呈扁帶狀。細胞中充空氣。纖維的中空度高達80%~90%,而其細胞壁接近透明,因而相對密度小,浮力好。纖維塊體在水中可承受相當于自身20~36倍的負載重量而不致下沉。木棉表面有較多的臘質使纖維光滑、不吸水、不易纏結,防蟲。木棉纖維長度8~34mm,纖維中段直徑18~45μm,平均30~36μm,壁厚0.5~2μm,纖維細度為0.9~3.2dtex,單纖維密度僅為0.29g/cm3,而棉為1.53 g/cm3。木棉纖維的相對扭轉剛度為71.5×10-4cN.cm2/tex2,比玻璃纖維的還大。

表1 揚聲器用紙漿彈性模量及損耗因數

天然木棉纖維表面由蠟質層覆蓋,具有疏水性能,在水中不能很好地浸潤分散。因此在造紙中應用時首先要脫除纖維表面的疏水層,采用的方法有有機溶劑抽提法、堿處理法等。木棉纖維的胞腔中空,壁很薄,壁腔比很小,截面細胞破裂后纖維呈扁帶狀。木棉纖維柔韌,外壁光滑,壁薄,接近透明;采用重刀打漿方式對木棉纖維進行打漿處理后,縱向外觀仍呈圓柱形;隨著打漿時間的延長,木棉纖維由圓柱形截面漸漸呈扁平狀,纖維空腔有壓潰現象,外壁變粗糙,短纖維增多,而纖維沒有出現明顯的分絲帚化現象[9]。

2.5 亞麻漿

亞麻纖維有非常小的空洞,多角形的纖維,富有韌性和彈性,常用于制作強度大的紙盆。

亞麻纖維強韌柔軟,具有較好的光澤,纖維平均長度為18mm,纖維長寬比高達1100,纖維外壁無膠衣,胞壁厚,胞腔極小,管壁上有極稀少的紋孔和明顯的橫節紋,結晶度為75(X射線衍射法測定),微胞取向度較高,膠合率也較高,纖維常成束狀存在,透氣度性好。單根纖維強度主要決定于S2層的微細纖維與纖維軸的夾角,夾角越小,單根纖維的強度越大。具有理想的微細纖維角度的亞麻,其拉伸強度110kg/mm2,接近鋼的水平,若考慮比重的不同,亞麻約為鋼的25倍。在超微結構方面,亞麻纖維的橫切面表現異常的壁厚、腔小,S2層微纖維多作軸向排列,由于S2層微纖維角度小,僅約5°左右,因而打漿時也容易出現縱向條痕,容易縱裂,適宜打高黏狀漿[10]。

2.6 馬尼拉麻漿

馬尼拉麻纖維壁薄,內腔鈍角大,呈多角形,適合做強韌的紙盆。

馬尼拉麻介于韌皮纖維與針葉木纖維之間,具有韌皮纖維特性又具有針葉木纖維良好的打漿特性。其纖維粗細均勻,纖維壁薄,兩端呈尖狀。顯微鏡下纖維呈半透明狀,胞腔寬而明顯,纖維壁上橫斷紋少,纖維中附含的雜細胞、導管較少[10]。馬尼拉麻漿的打漿方式屬于長纖維游離打漿,要求打漿以疏解為主,只需要適當地加以切斷,不要求過多的細纖維化。纖維長度方面,未漂漿在打漿過程中纖維容易發生切斷,長度下降較漂白漿快;纖維寬度方面,在疏解階段,漂白漿寬度高于未漂漿,在細纖維化階段,未漂漿寬度高于漂白漿;紙張抗張指數隨打漿度增加而提高。在相同打漿度條件下,未漂漿比漂白漿具有更高的抗張指數。漂白漿抗張強度在35°SR時達到最大,然后基本不變,未漂漿抗張指數在40°SR范圍內與打漿度呈線性關系。

2.7 紅麻漿

紅麻韌皮部纖維較長,接近于針葉木的纖維長度,但寬度僅約為針葉木纖維的一半,纖維壁上有明顯的橫節紋,胞腔直徑較小且不勻,大者約占纖維寬度的三分之一,小者在圖片上僅見一條黑線,纖維兩端尖削,纖維的算術平均長度多在2.15~3.15mm之間,與針葉木纖維 (3~3.15mm)相近,在造紙原料中屬于長纖維。而紅麻韌皮纖維寬度多在17~19μm之間,遠比針葉木的纖維 (一般平均為40μm)小,因此紅麻纖維的交織能力比針葉木漿好。另外紅麻韌皮纖維細胞壁較厚,胞腔較小,壁腔比多在1.0以上,但由于纖維較細,成紙的纖維結合力仍然很好。因此綜合起來看,紅麻韌皮漿將優于一般的針葉木漿,它不僅強度較好,而且成紙細平,并有較好的印刷適應性[11]。

在打漿過程中,紅麻韌皮部纖維容易產生內帚化,木質部纖維容易扁塌變形,因而紅麻漿具有容易打漿,打漿動力消耗低的特點。但是紅麻韌皮部纖維的微纖維纏繞角度較大,打漿不易產生縱裂狀帚化。因而不適宜打高黏狀漿。

2.8 構樹皮漿

構樹皮纖維形態呈扁圓管狀,纖維壁上有明顯的橫節紋,胞腔明顯,纖維有的腔大、有的腔小,纖維兩端尖細,常呈分枝狀,有時端頭為一小圓球.平均長度一般為4.65~16.94 mm,纖維寬度為18.37μm,其纖維長度遠遠超過一般針闊葉材木纖維。構樹皮管胞胞壁平均厚度為5.16μm,腔徑為2.78μm,壁腔比為3.71,具有相對較好的纖維形態。構樹皮纖維較長、較粗,纖維細胞腔小、壁厚,抄制的紙張結合強度會較小,但其較長的纖維會使其具有高的撕裂強度,為生產特種紙創造了有利條件[12]。構皮纖維的化學組成中木素含量較少,而有較多的果膠質,這決定了構皮制漿的特殊性——脫膠為主,脫木素為輔。

2.9 龍須草漿

龍須草纖維的主要特征是細而長,最長4.5mm、最短1mm、平均2.15mm,纖維平均寬度僅10μm左右,長寬比為200,纖維柔軟細長,具有良好的交織能力,纖維壁厚3.3μm,胞腔直徑3.1μm,壁腔比2.13,雜細胞含量較少為29.5%,雜細胞主要為表皮細胞,呈齒尖較短的鋸齒形,長的表皮細胞兩端平整,短的表皮細胞兩端有弧形缺口頗似工字形,其導管細胞分有紋孔和螺紋導管常被溶解成螺紋狀,有紋孔的導管利于水液的滲透。龍須草纖維壁腔比大,纖維挺硬,故不易被擠壓變形,龍須草纖維細胞截面呈蜂窩形,在成紙過程中,雖然纖維受擠壓,但其仍有很好的韌性,并使纖維結合時有一定的孔隙,即在結合力較好的情況下,具有好的透氣度,由于纖維細長,質韌,有良好的交織能力,在纖維結合過程中,增加了纖維接觸點,從而使纖維有更好的結合,增強了纖維間的摩擦力,使得成紙的物理強度也較好[13]。

2.10 漂白化學機械磨木漿(BCTMP)

與化學漿相比,針葉木BCTMP纖維比較粗大和挺硬,不容易壓扁,高松厚度是BCTMP的典型特征,BCTMP纖維具有較好的挺度和尺寸穩定性。這決定了針葉木BCTMP的游離度必須很低 (通常低于350ml),以使紙張具有較好的平滑度和強度。一般地說,BCTMP不需要打漿,采用高頻疏解即可。建議碎漿濃度為4%~8% ,碎漿溫度高于50℃,粉碎時間為20min或以上。在低BCTMP比例時(10%),抗張指數基本上沒有改變。

2.11 紙盆打漿工藝流程和工藝條件的選擇

漿板纖維潤脹以后,其內聚力下降,纖維內部的組織結構變得更為松弛,使纖維的比容和表面積增加,纖維變得柔軟可塑,甚至產生油膩的感覺。纖維潤脹后其直徑可以膨脹增大2~3倍,有利于纖維的細纖維化,能有效地增加纖維間的接觸面積,提高成紙的強度。基于這一理論,宜對木漿板預浸處理,即前12小時對商品木漿板進行浸水潤脹,再通過打漿機將充分浸潤的漿板充分疏解打漿。

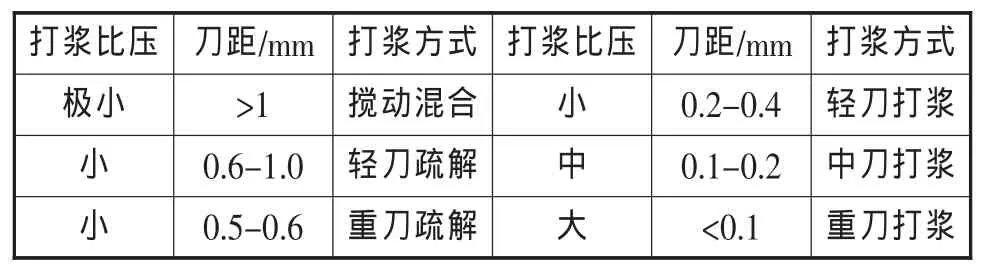

紙盆木漿打漿采用黏狀打漿方式,即逐步縮小刀距,逐步提高比壓,以較長的時間、較低的壓力,使纖維獲得充分的潤脹和細纖維化。打漿機打漿比壓的大小與刀間距離有密切關系(表2)。由于刀輥與底刀之間有一薄漿層,最小刀間距也應保持在0.05~0.08mm。

槽式打漿機具有處理各種性質漿料的能力,適用性強,并通過改變打漿條件獲得不同要求的漿料,特別適用于產量小、品種多的紙盆的生產。打漿機的結構特點為:① 漿槽的長寬比為1.5~1.8:1,由于縮短了漿槽長度,使漿料在槽中流動時間短,減少了漿料與漿槽的摩擦損失,增加了漿料的循環流速。②底刀設在山形部30°斜坡位置,使其充分利用漿料翻過山形部產生的動能,加快漿料流動速度。③打漿溝和回流溝寬度比為3:2,回流溝窄,漿料在回流溝流速得到加速,打漿溝寬,打漿輥飛刀底刀較長,提高了打漿效率。④漿槽底部具有一定傾斜度,為5%~7%,以保證漿料的循環。⑤山形部后面的后墻為三角形的下斜坡,靠中墻的漿料經過山形部后,轉至靠近漿槽外壁,從而使漿料在漿槽中獲得交換位置的循環作用,提高打漿的均勻程度。⑥飛刀輥飛刀厚度為10~15mm,用于處理黏狀打漿,飛刀輥線速度為12m/s,底刀的厚度約為飛刀厚度的1/2~2/3,斜型底刀與飛刀輥軸線形成5~7°。

由于紙盆漿料種類多,打漿難易程度和要求不同,漿料配比和打漿工藝流程也不同,常用的有:①混合打漿,幾種漿料在打漿機同時混合打漿,特點是操作簡便,但無法根據紙漿打漿難易、長短纖維切斷、帚化的不同要求而對其進行不同處理,造成纖維形態的不合理分布,難以生產高質量的紙盆;②分開打漿,按照各纖維的不同打漿特性采取不同的打漿工藝(下刀方法和時間)來最大限度地發揮纖維的本身特性,再按照紙盆的不同音質要求,以科學合理的纖維配比混合及添加其他化工助劑;③分開打漿后再混合打漿,難打漿的厚壁長纖維紙漿先單獨打漿后再與中長纖維漿種混合打漿,同時實現低濃(4%~5%)打漿預處理→中濃打漿(6%~8%)方式來提高紙盆強度,降低打漿能耗。

表2 打漿機打漿比壓與刀距的關系

關于打漿濃度,常見的情況有:①低濃打漿,舊打漿機由于結構設計問題只能在低濃條件下運行;②中濃打漿,新打漿機結構合理,能夠保證漿料中濃時在打漿機漿槽內較快循環流動;③低濃打漿預處理→中濃打漿,低濃打漿適當切斷纖維,然后中濃打漿;④ 中濃10%→低濃6%組合打漿,保留了纖維長度,提高了纖維的均一性,可獲得較單段打漿高得多的強度性質。生產操作中要根據打漿機狀況,盡可能提高打漿濃度,采用低濃→中濃相結合的方式,對提高紙盆強度有益。

與低濃打漿相比,厚壁長纖維漿種采用低濃預處理+中濃打漿的工藝方式是比較適宜的,低濃(4%~5%)打漿預處理,主要作用是對纖維長度進行適當的切斷,并對纖維進行初步的潤脹,而采用中濃打漿時,漿料增濃后其流動性質已完全不服從于牛頓黏性定律,而是服從于非牛頓液體的內摩擦定律,更確切地講,中濃(6%~8%)狀態下的漿料可視為一種擬塑性流體,纖維間網絡強度大增,由于較高的磨片轉速和較高的漿料濃度而使得纖維間產生巨大的內摩擦力,在該力的作用下,纖維縱向扭曲、撕裂以及內外細纖維化,從而使成漿的柔韌性、撓曲性增強,游離羥基增多,紙頁強度明顯改善[14]。

3 紙漿中摻入纖維強化復合材料

3.1 紙漿中摻入纖維強化復合材料對紙盆楊氏模量的影響

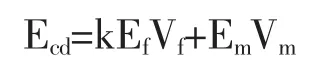

楊氏模量更高、密度更小的材料可以更好地提高音質。對于音質來說,較好的材料應該是混合漿,即在植物紙漿中加人一種或多種合成纖維。制作紙盆的材料主要有植物紙漿、碳纖維、玻璃纖維、kevlar纖維等。

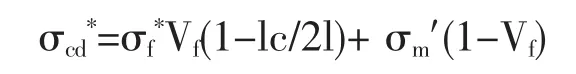

分散相為纖維狀的復合材料以質輕、高強、高剛性能為目標,要求它們比強度、比剛性都要好,即要求纖維的密度非常小,而強度、剛性都很好。纖維對復合材料的影響,不僅是纖維的性質,而且從基相到纖維元是如何傳運應力作用的,對復合材料總體特性都有影響,當然.這里牽涉到纖維與基相結合力的問題。為了提高復合材料的強度和剛性,纖維的長度必須達到某個臨界長度lc以上才行,玻璃纖維、碳纖維和基相組合的復合材料其臨界長度為1mm,它可是纖維線徑的20~150倍。在臨界長度時纖維軸向長度的中心可達最大荷重的應力狀態,纖維長度增加時,纖維就具有更好的強化效果,當l≥lc時(通常l>15lc)稱此纖維為連續纖維,比此短纖維稱為不連續纖維(短纖維)。較臨界長度lc短的連續纖維不能產生強化的作用,為了提高復合材料的強度,則必須要用連續纖維[1]。

纖維的相互取向以及纖維的體積占有率、纖維布等對復合材料的力學性質及其他種種特性都有很重大的影響。順縱向不連續纖維強化復合材料在強化效應上比連續纖維要差,一般常用玻璃纖維,也有用碳纖維等材料的。短纖維強化復合材料中,彈性系數、拉伸強度的要求已可達連續纖維使用場合的90%和50%了。長度為l.而l>lc的短纖維均勻分散的順縱向不連續纖維強化復合材料的縱向強度(σcd*)可表示為

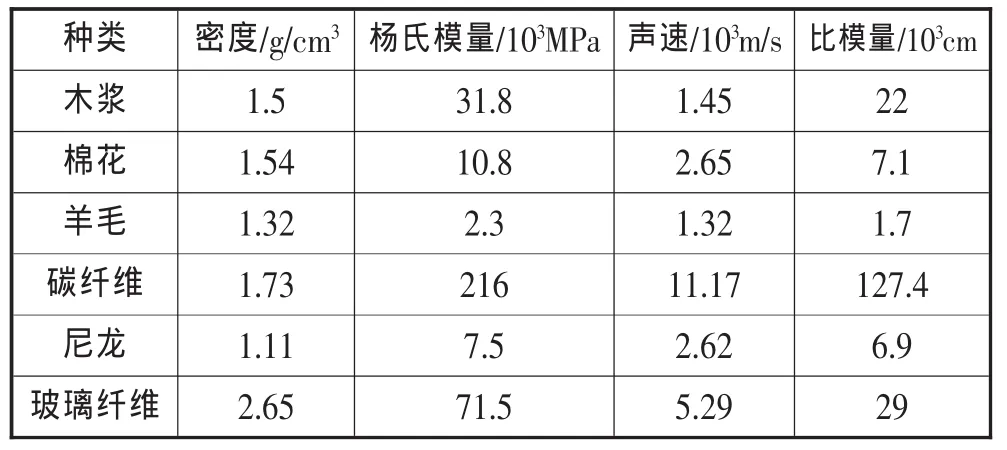

隨機分散型不連續纖維強化復合材料,纖維若是隨機取向,用的是短纖維。這時彈性模量為

式中,k為纖維效果因子,與Vf,Ef/Em有依存關系,該值小于1,通常為0.1~0.6。

在強化纖維為隨機取向時,復合材料的彈性模量與纖維體積占有率成比例而增加。纖維取向的復合材料會呈現各向異性,其最大強度總是在平行纖維的縱向上,而在橫向上不會產生纖維強效果。在較小的拉伸應力下就會破壞。負荷方向若在兩者中間方位時,其力學性質也就處于兩者中間的數值。纖維取向因應力方向而使其強化效率變化,對于應力方向,若所有纖維取向都與之平行則強化效率為l;對于應力方向,若所有纖維取向都與之垂直,則強化效率為0。纖維取向不同的復合材料片重疊后形成層狀結構分層疊片復合材料。施加三維多軸應力時,基相中用隨機取向的不連續纖維強化。其強化效率與順縱向纖維強化材料相比,不會超過其1/5,但力學性質卻是各向同性的。對復合材料設計時,纖維的取向、長短等,必須由負荷應力的大小、種類等來決定。一般來說,細纖維比同樣材質的塊材強度要好,這是大部分材料,特別是脆性材料所具有的一個重要特性。試件的體積越小,表面缺陷的臨界尺寸的產生幾率就越小。產生破壞的可能也減少,纖維強化復合材料正是利用了這一特點。

表3 6種纖維的物性比較

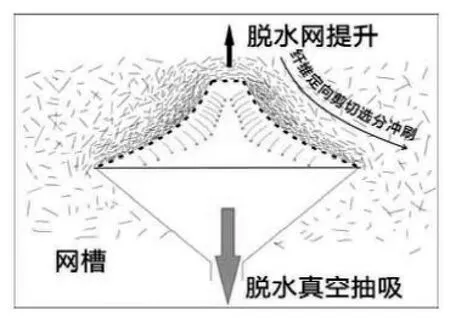

纖維定向指的是在紙盆抄造過程中,由于漿料分散流動速度和錐形曲面脫水網上升速度的差別而導致纖維在紙頁中徑向優先排列的分布情況。在抄紙盆時,纖維一端首先定著在纖維墊層上,另一端自由浮動,由于漿網速差的存在,紙料中存在一個剪切力場,纖維的自由端在剪切場中受到剪切力的作用而圍繞著另一端旋轉。當漿網速比減小時,纖維更易沿著紙盆徑向排列。減小紙頁成形時的漿網速比,由于定向作用增強,紙頁中纖維排列的方向性增強,導致了紙盆徑向周向彈性模量差異增大。隨著漿網速比的減小,由于分散纖維絮聚作用增強,紙張勻度指數提高,勻度改善,這使徑向周向彈性模量幾何平均值略有增加。

紙張抗張挺度取向 (Tensile Stiffness Orientation,簡稱TSO)是紙張的一個重要彈性強度指標[15],直接反映紙張性質的非均勻性,具體體現在紙張的纖維排列、抗張強度、撕裂度、耐折度及挺度等物理性質的縱橫差異。纖維取向是影響TSO的一個重要因素,凡是能影響纖維排列取向的因素都會影響TSO。聲速法測纖維取向度的原理是基于聲波在纖維大分子鏈中傳播的各向異性。當聲波沿纖維軸向傳播,傳播方向與纖維大分子鏈平行時聲速最大。聲波傳播方向與纖維大分子鏈垂直時聲速最小。超聲波在材料中的傳播速度與材料抗張挺度指數(Tensile Stiffness Index:簡稱TSI)之間具有下述關系:TSI=C·v2

式中:TSI—抗張挺度指數,kN·m/g

C—數值接近1的常數,取決于紙的泊松比

v—超聲波脈沖的傳播速度,km/s

紙料在錐形曲面脫水網上網形成紙頁的過程中,由于紙料各組分具有不同的長度和粗度,使脫水網有選擇地進行吸附,這種作用稱為選分作用,又由于脫水網提升與紙料間的摩擦作用,使已經吸附于網面的部分紙料又被沖刷下來,這兩種作用對紙頁成形及成形質量均有明顯的影響。在紙盆抄造中,當脫水網沉入網槽紙料懸浮液中,紙料即開始上網,此時濾水速度較快,因而比較粗長的纖維得以優先上網,細小纖維則易于通過網目,隨同白水流失。隨著脫水網的繼續提升,網面的濕紙頁逐漸增厚,濾水速度也隨之下降,由于細小纖維具有較大的比表面積,附著力強,易于附著在長纖維形成的濕紙頁上,而此時吸附的粗長纖維是比較疏松的,又可能被沖刷到網槽之中。紙盆成形示意見圖2。

3.2 碳纖維特性與應用

碳纖維具有密度小、剛性大、阻尼適當的特性,且具有耐熱、耐蝕、穩定等優點,用以制成的揚聲器盆具有較好的性能。具體表現為紙盆剛性大,可展寬揚聲器做活塞振動的頻率范圍,提高高頻重放頻率;在紙盆厚度相同的條件下,碳纖維紙盆輕而剛,因此輸出聲壓較高;因有適當的內部損耗(阻尼),可抑制振膜的分割振動,使頻響特性比較平坦。碳纖維傳播聲音的速度快,據測碳纖維為11.17km/s,木纖維為1.45km/s,這利于減少失真度,音質清晰,音響效果極佳。紙漿里加碳纖維對頻率響應曲線影響不大,但是卻能改善音質,一方面保持了紙盆的柔和自然,另外又增加了剛性。

圖2 紙盆成形示意圖

碳纖維沒有結合力,獨自不能成紙。可通過以下途徑提高碳纖維的結合性能[16]。①使用膠黏劑。通過膠黏劑把碳纖維黏結起來,形成一個相互連接的纖維網絡。如用碳纖維進行濕法生產電池電極氣體擴散層紙時,把聚乙烯醇之類的黏結劑與短切碳纖維混合,利用造紙技術成形,干燥后使短纖維互相黏結。②表面處理。沒有進行表面處理的碳纖維缺乏活性化學官能團,表面活性低、惰性大,與膠黏劑黏結性能差。通過表面處理可提高碳纖維對膠黏劑的浸潤性和黏結能力。常見表面處理的方法有氧化處理、涂覆處理、等離子體處理等。③與植物纖維配抄。單一的碳纖維之間不能形成有效的結合,而植物纖維之間卻可以形成相互連接的穩定網絡,因此可以通過碳纖維與植物纖維混抄來形成一個固定的纖維網絡,形成植物纖維與碳纖維、植物纖維與植物纖維、碳纖維與碳纖維之間互相聯系、交疊的網狀結構。碳纖維紙盆的生產工藝是借用常規紙漿造紙工藝制成,它將長度為1~6mm的碳纖維與植物纖維混合打漿,這種碳纖維紙盆中的碳纖維含量一般為5%~15%。

3.3 玻璃纖維特性與應用

玻璃纖維用于增加紙盆的剛性。紙盆常用的玻璃纖維有無堿短切玻璃纖維和無堿超細玻璃纖維等。

玻璃纖維間沒有植物纖維那樣的結合力,需對它進行“補強”加工。通常有以下幾種補強的方法[17]:①添加適量的紙漿。與植物纖維混合打漿后,提高了彼此的交織空間,產品質量也能滿足要求。但玻璃纖維用量不宜過高,應在10%~20%間比較合適。②熱酸處理。沸水處理加10%鹽酸在60℃水浴中處理7小時。調整pH值為3.0~3.5,使此種纖維的懸浮分散,又能產生某種黏附作用,從而使紙頁的增強效果明顯提高。③添加增強劑。玻璃纖維紙可用的增強劑比較多,例如陽離子聚丙烯酰胺(CPAM)、聚丙烯酸鈉、丙烯腈與丙烯酸丁酯的聚合物、聚醋酸乙烯酯等,添加0.05%CPAM的效果比添加5%丙烯酸丁酯的效果明顯。④浸漬處理補強。如果上述三種方法達不到預期效果,那么就采取膠液(分別有膠黏劑、202膠、氯醋膠的水乳液、聚乙烯醇的水溶液)浸漬的方法,也可加大成紙的強度 (抗強增幅達到100%~300%)。

3.4 羊毛特性與應用

羊毛斷面呈橢圓狀,與其他纖維相比,其伸縮率非常大,比重很小。羊毛摻入硫酸鹽或亞硫酸鹽漿內制作紙盆可改善低頻特性。摻入適當的羊毛后的紙盆增加了紙盆的內阻尼,改善了揚聲器的音質,也降低了諧振頻率。比較適合聽古典音樂。

首先將羊毛脫脂處理,洗凈后與針葉漿混合進行打漿,使用平均長度不大于25mm,最大長度小于32mm。

3.5 細菌纖維素特性與應用

國外音響中的振動紙膜原來采用具有較高彈性模量的海藻多糖來制造,由于細菌纖維素的彈性模量更大,比海藻多糖紙高4倍,達到15~18GPa,因此,日本率先利用細菌纖維素作為造紙濕部添加劑進行了探討,據稱細菌纖維素具有優良的提高原材料利用率的功能,目前SONY公司的音響制品已經開始使用這種材料[18]。

劉忠對細菌纖維素改善紙質振膜性能進行了研究,細菌纖維素的纖維網絡結構非常致密,因而其膜具有高強度、高彈性模量等優良特性。不僅如此,細菌纖維素濕膜經疏解后,可作為紙張添加劑改善紙質振膜的抗漲強度和靜態彈性模量,且在細菌纖維素添加量為8%時增強效果最好。同時,紙質振膜的動態彈性模量和動態比彈性率也較空白樣分別提高38.8%和33.8%,大大改善了紙質振膜的聲學特性[19]。

3.6 芳綸纖維特性與應用

加芳綸纖維的紙盆具有渾厚中帶細膩,剛勁中帶柔和的聽覺效果,主要用來抄大口徑紙盆,用來增強紙盆的剛性,增加低音的力度和前沿特性,拓展頻寬等。

以高強度、高彈性模量、耐熱性為特征的對位芳綸,英文縮寫為PPTA,商品名美國為Kevlar,我國稱為芳綸1414。沉析短纖維,短纖維長度為1~50mm,直徑為2~100μm,具有針狀末端,外觀類似木材纖維,且纖維表面有少許微細纖維,末端原纖化現象更為明顯。這種纖維具有較大的比表面積和比較適宜的長徑比,外觀表征更有利于打漿處理,進而有利于紙張的抄造成形。芳綸漿粕纖維的密度比芳綸長纖維略小,表面呈毛絨狀,微纖叢生,毛羽豐富,粗糙如木材漿粕,纖維軸向尾端原纖化成針尖狀,這使其表面積巨大,達7~9m2/g,是長纖維的10倍以上。芳綸漿粕纖維的長度和直徑呈一定的分布,平均長度為2~4mm,長徑比為60~120,表面氨基含量也是長纖維的10倍以上。芳綸短纖維強度雖然很高,但表面光滑,纖維間缺乏交織力。芳綸漿粕纖維交織力雖然強,但長度小,纖維強度也小,所以單獨使用芳綸短纖維或漿粕纖維均不能抄出高強度的紙張。為了充分發揮兩種纖維的優勢,必須把芳綸短纖維進行適當原纖化處理,再與芳綸漿粕纖維進行配抄。研究發現,芳綸短纖維中芳綸大分子沿徑向高度取向,分子間只有氫鍵和范德華力作用,作用力小,使纖維易沿軸向劈裂,在適當條件下可通過打漿實現纖維的原纖化。比較而言,1414纖維比1313纖維更易分絲帚化,這可能與1414纖維微觀組織為細纖狀有關。芳綸短纖維用槽式打漿機可進行打漿操作。芳綸纖維具有很高的保水值,其打漿濃度必須較常規打漿濃度小許多,且需加適當分散劑輕刀疏解,保證纖維長度和強度下降不大。經打漿處理后,短切纖維分散性能提高。其中,1313短纖維分散性能提高較1414纖維明顯。①纖維長度<5mm時,纖維易絮聚成小球狀,經標準漿樣分散器處理可完全分散(約2 500轉)。②纖維長度>6mm時,纖維不會產生絮聚團成球狀現象。短切纖維在水介質中易于絮聚纏繞,給抄造成形帶來很大困難。所以必須加入合適的分散劑來保證纖維的良好分散,進而保證紙頁的勻度和強度。一定的預處理(如0.12%PEO、PAM、SA等)對提高短切纖維的分散性有一定幫助。芳綸漿粕可以單獨成紙,芳綸纖維的剛性鏈導致其在濕法成紙過程中相互間結合力很差,不能單獨成紙,需要配以一定比例的沉析纖維才能形成紙基.綜合考慮紙張結構和強度性能,單比例(芳綸漿粕:芳綸纖維)抄紙的最佳比例為1.5:1。芳綸紙經壓榨干燥后紙頁緊度和強度比普通紙頁小,究其原因可能為纖維表面憎水以及活性基團很少,導致纖維與水、纖維與纖維之間形成氫鍵結合較難,適當增加壓榨壓力可以小幅度提高紙頁緊度和強度。芳綸熱壓紙當頻率保持不變時,儲能模量E'和力學內耗tanδ,隨著測試溫度的變化,溫度由低至高,芳綸熱壓紙經歷了玻璃態、高彈態、黏流態三種不同的力學狀態,各反映出不同的分子運動模式。由于熱壓導致芳綸纖維尤其是漿粕纖維結晶度的增加。隨著漿粕結晶度的增加,非晶區鏈段運動將更為困難,結晶相承受的應力要比非晶相大得多,導致了芳綸紙變得更為剛硬。材料在玻璃態下,損耗因子隨溫度的升高而緩慢增加,當溫度升高到Tg附近時,損耗因子急劇增加;在溫度達到Tg時,損耗因子達到峰值;而當溫度高于材料的Tg后,材料進入高彈態,損耗因子急劇降低。熱壓過程中,需要嚴格控制溫度、線壓力、壓榨時間以及線壓力在輥子軸方向上的分布均勻性,避免成品紙頁上透明斑塊的不均勻性[20]。

3.7 PVA水溶纖維特性與應用

如果將PVA水溶纖維及PVA不溶纖維按1:2的比例加入到紙漿中能較大幅度地提高紙張強度[21]。不溶纖維主要靠其裸露的羥基、較高的自身強度及較長的長度來提高紙張強度。纖維越細,單位面積內的纖維數量越多,成游離狀的羥基越多,與紙漿纖維形成氫鍵結合力越強;纖維之間的交叉點、黏結點越多,所抄紙張的強度、柔韌性、耐折性更好。但纖維過細(小于0.01dtex),纖維強度很低,還易造成紙面多孔,影響紙張強度及外觀指標。纖度過大 (大于3dtex),易結團,故水溶纖維纖度應與配用的紙漿纖維纖度相近為好。目前,從效費比考慮,多為1.2~2.2dtex。在一定范圍內,纖維本身的強度越高,紙張強度也越高。但水溶纖維強度越大,剛性就越大,韌性越差,黏結效果變差。水溶纖維強度過大,不僅不能提高紙張的強度反而會降低耐折度,故在首先保證水溶纖維性能的條件下,強度稍高為好。水溶纖維強度大于或等于2.5cN/dtex即可。考慮到PVA水溶纖維加入量不大,而且主要是起網絡骨架作用,因此,打漿后的水溶纖維長度應比紙漿纖維稍長為好,但不宜超過一倍。造紙用PVA水溶纖維常為3~5mm,打漿后降為1~3mm。大部分紙張對表面平滑度均有一定的要求,故對PVA水溶纖維分散性要求極高。纖維在水中的分散性主要取決于纖維的長徑比,長徑比越大,則纖維容易纏繞,不易分散。通常纖維的長徑比不宜大于250。同時不允許出現刀口黏連、并絲等質量問題。水溶溫度應大于40°C,小于80°C。溫度過低,在打漿時使大的PVA水溶纖維損失,增加成本;溫度過高,達不到黏結增強作用。水溶溫度應穩定,而且溶程要短,溫度偏差最好控制在±5°C,這對于紙廠控制工藝極為重要。目前常用PVA水溶纖維溶解溫度為50~80°C。只加入PVA水溶纖維是不夠的,還需加入PVA不溶纖維。對PVA不溶纖維的一般要求是:強度大于5cN/dtex,纖度范圍0.5~1.5dtex,長度在2~6mm之間。

通常將PVA水溶纖維與紙漿纖維按對絕干漿1%~15%的添加量混合打漿或水溶纖維在配漿池中與已打漿的紙漿混合。其目的是:①使水溶纖維分散均勻,吸水潤脹,增加表面積,有利于提高紙張強度;②使水溶纖維充分收縮,以避免在PVA水溶纖維加入量大的情況下干燥紙頁時出現紙張起皺及縱向斷裂。

添加PVA水溶纖維松壓紙盆,濕紙未經施加壓力,在熱風干燥箱中干燥,發現紙頁不具有強度。由此可知,要使黏結纖維產生黏結效果,適當的加壓是必要的。一般選用70~90℃水溶溫度的聚乙烯醇纖維,用量在30%以下。抄紙溫度最好控制在其始溶溫度附近,始溶溫度一般比溶解溫度低5~20℃。在此溫度下抄紙易使水溶纖維呈半溶狀(起黏結作用)又不過分溶解,可避免干燥時黏缸。起始烘干溫度控制在高于水溶標稱溫度10~15℃為好。

3.8 滌綸超短纖維特性與應用

滌綸超短纖維具有較高的斷裂強度和較低的斷裂伸長率,較好的熱穩定性,介質中高度的分散性,與植物纖維相仿的長度與粗細,纖維間良好的親合性,特殊的色澤,特殊的橫截面[22]。

滌綸超短纖維使用建議:①選擇滌綸超短纖維的直徑應盡可能接近于木漿纖維的直徑,這樣有利于纖維之間的相容性。 ②選擇滌綸超短纖維的長度應略比木漿纖維的長度長,這樣有利于提高紙張的撕裂強度,但過長可能會增加纖維間的纏結,造成紙張疵點。③選擇合適的黏結劑,這樣有利于滌綸超短纖維在紙張中的均勻分布。

以10%~30%含量的PE/PET皮芯復合滌綸超短纖維與針葉木纖維、玻璃纖維為主要原料,制得紙盆具有拉力強度高、彈性好、重量輕、可熱封等諸多優點,有利于降低成本,有利于紙盆輕量化。

滌綸超短纖維添加比較方便,在打漿機中加入滌綸超短纖維,打漿時間不要超過10分鐘。

5 結語

紙盆紙漿搭配最好是使用纖維長、壁腔比較大的強韌針葉木漿,并配富有韌性和彈性的麻類韌皮長纖維、棉漿薄壁種毛纖維、竹漿中長纖維等天然纖維,長短纖維的配合,厚、薄壁纖維的配合,通過合理的打漿工藝產生協同效應,最大程度滿足揚聲器紙盆剛度、內阻尼、輕質的要求。

將一些密度小、楊氏模量高的玻璃纖維、碳纖維、芳綸短纖維等混入紙漿中,振膜的剛性大幅度上升,可圓滿地解決大口徑揚聲器振膜的質量與剛性問題。

紙質振膜所用各種纖維的比例并無固定,可依照所需的功能,或想要的聲音做調整。由于紙盆是采用多種材料相混,可以凸顯出各種材質的優點,互補彼此間的缺陷,加上聲音的變化較為多樣,聽感上也較為豐富。

[1]吳宗漢,徐世和.揚聲器紙盆復合強化及其楊氏模量測量的討論[J].電聲技術,2010,34(1):24-34.

[2]殷偉.揚聲器紙盆材料復彈性模量測試系統設計及研究[D].天津:天津科技大學,2008.

[3]胡開堂.紙張的結構與性能 [M].北京:中國輕工業出版社,2006.

[4]陳繼偉.接枝共聚法制備揚聲器振膜功能性纖維新材料[J].造紙科學與技術,2011,30(2):22.

[5]王高升,朱熹,李建.揚聲器紙質振膜材料的動態力學性能研究[J].中國造紙,2008,25(4):28-30.

[6]SJ 2316-83揚聲器用紙漿技術條件[S]

[7]盧謙和.造紙原理與工程 (第二版) [M].北京:中國輕工業出版社,2006.

[8]徐率聲.竹子原料與制漿造紙[J].造紙科學與技術,2005,25(4):1

[9]唐愛民,孫智華,付欣.木棉纖維的基本性質與結構研究[J].中國造紙學報,2008,23(3):6

[10]王菊華.中國造紙原料纖維特性及顯微圖譜[M].北京:中國輕工業出版社,1999.

[11]鄺仕均,王菊華,薛崇均.紅麻纖維及其造紙基本特征(上、下)[J].中國造紙,1997,23(1/2):65

[12]姜磊,廖聲熙,李昆.構樹皮化學成分、纖維形態與制漿性能分析 [J].西南林學院學報,2007.27(3):72-73

[13]李海軍,王海毅.龍須草制漿造紙性能研究及其在配抄文化用紙中的應用 [J].黑龍江造紙,2011,(1):10

[14]劉士亮,李世揚,曹國平.厚壁長纖維漿種打漿方式的新探索[J].黑龍江造紙,2000,(2):13

[15]侯軼,李友明,田英姿,陳中豪.紙張抗張挺度取向的超聲波檢測技術[J].中國造紙,2004,23(1):65

[16]鐘林新,張美云,劉正偉.碳纖維特性及其在功能紙中的應用[J].中國造紙,2007,26(11):51.

[17]廖合,黃艷規,吳守耀,黃顯南.玻璃纖維紙的增強研究[J].中華紙業,2007,28(4):46.

[18]馬霞,王瑞明,關鳳梅,賈士儒.細菌纖維素及其在造紙工業中的應用[J].黑龍江造紙,2003,(3):4.

[19]劉忠,龔關.細菌纖維素改善紙質振膜性能的研究 [J].中國造紙,2010,29(12):33

[20]李濤,張美云,路金杯,趙會芳,張素風.芳綸紙的動態熱力學性質研究 [J].造紙科學與技術,2010,30(5):

[21]余河海.PVA水溶纖維在造紙中的應用[J].國際造紙,2003,21(1):21-22.

[22]倪江寧.滌綸超短纖維及其在造紙領域的應用[J].上海造紙,2002,33(4):16-17.

2011-10-18