濰柴動力氣缸蓋清理技術應用

任興武,趙佰連,趙宏俊

(濰柴動力(濰坊)鑄鍛有限公司,山東濰坊市 261001)

濰柴動力氣缸蓋清理技術應用

任興武,趙佰連,趙宏俊

(濰柴動力(濰坊)鑄鍛有限公司,山東濰坊市 261001)

本文主要介紹了濰柴動力單體缸蓋和聯體缸蓋的清理技術。包括清理工藝流程,關鍵清理設備的簡介,車間內的節能減排和勞動防護設計。

氣缸蓋清理;清理設備;節能環保;勞動防護

在傳統的鑄造車間內,清理工部是粉塵、煙氣、噪聲等污染最為集中的場所,多為地攤式清理,勞動強度大,機械化程度低。濰柴動力新建鑄造產業園結合生產需求,通過多方的努力協作,成功地設計并建成了節能環保、物流暢通并能確保鑄件表面質量、內腔清潔度的氣缸蓋流水線,達到了國內領先水平。

1 主要工藝流程

在與造型線生產能力相匹配的前提下,整個清理線以鑄件不落地為原則,采用了機械手搬運和磷板線、輥道線等自動輸送設備。設置了鑄件緩存區,以保證整個生產線的連續性。有效地降低了員工的勞動強度,保證了鑄件的內腔和表面質量。

1.1 單體缸蓋清理工藝流程

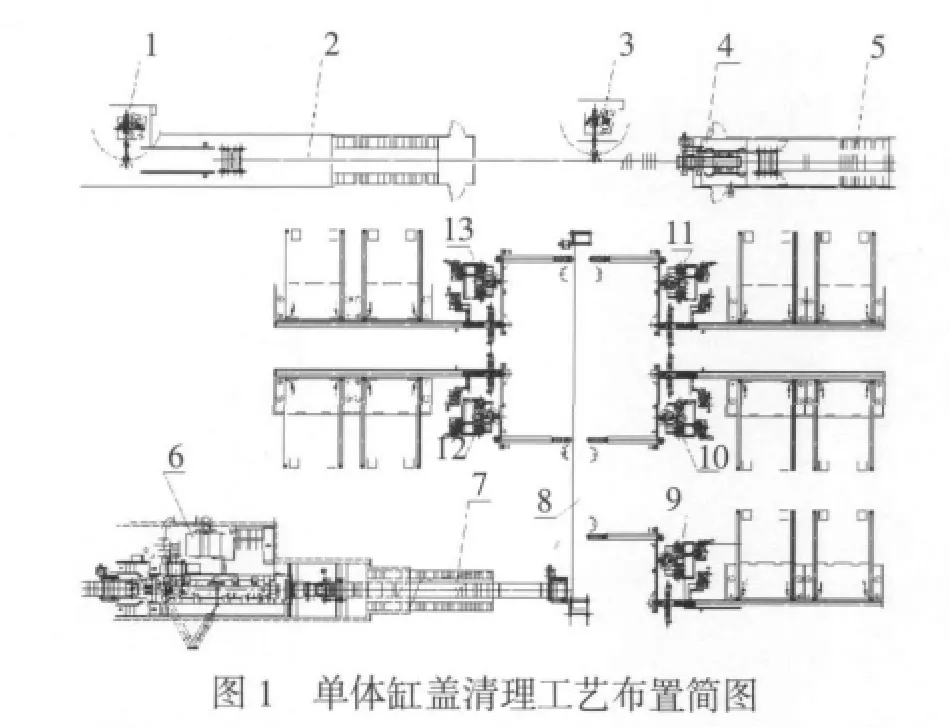

如圖1、圖2所示,1#抓鑄件機械手在輸送式振動落砂機上將鑄件上的澆冒口系統、氣針敲掉,并取出大的澆冒口裝斗。2#抓鑄件機械手敲掉鱗板輸送機上鑄件殘留的澆冒口、氣針,并取出大的澆冒口裝斗。經過二次落砂和連續通過式擺床拋丸清理機拋丸處理后,氣缸蓋被輸送到5條單體缸蓋鑄件六面磨削清理線上,對澆冒口根、披縫、飛邊和毛刺進行磨削清理。最后人工完成細清處理,檢驗合格后,單體氣缸蓋的清理工藝流程結束。

1.1#抓鑄件機械手 2.1#鱗板輸送機 3.2#抓鑄件機械手4.二次落砂機 5.2#鱗板輸送機 6.連續通過式擺床拋丸清理機 7.3#鱗板輸送機 8.1#平板輸送機 9.1#磨削線10.2#磨削線 11.3#磨削線 12.4#磨削線 13.5#磨削線

1.2 聯體氣缸蓋清理工藝流程

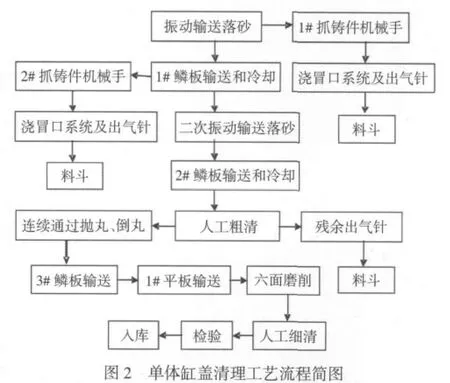

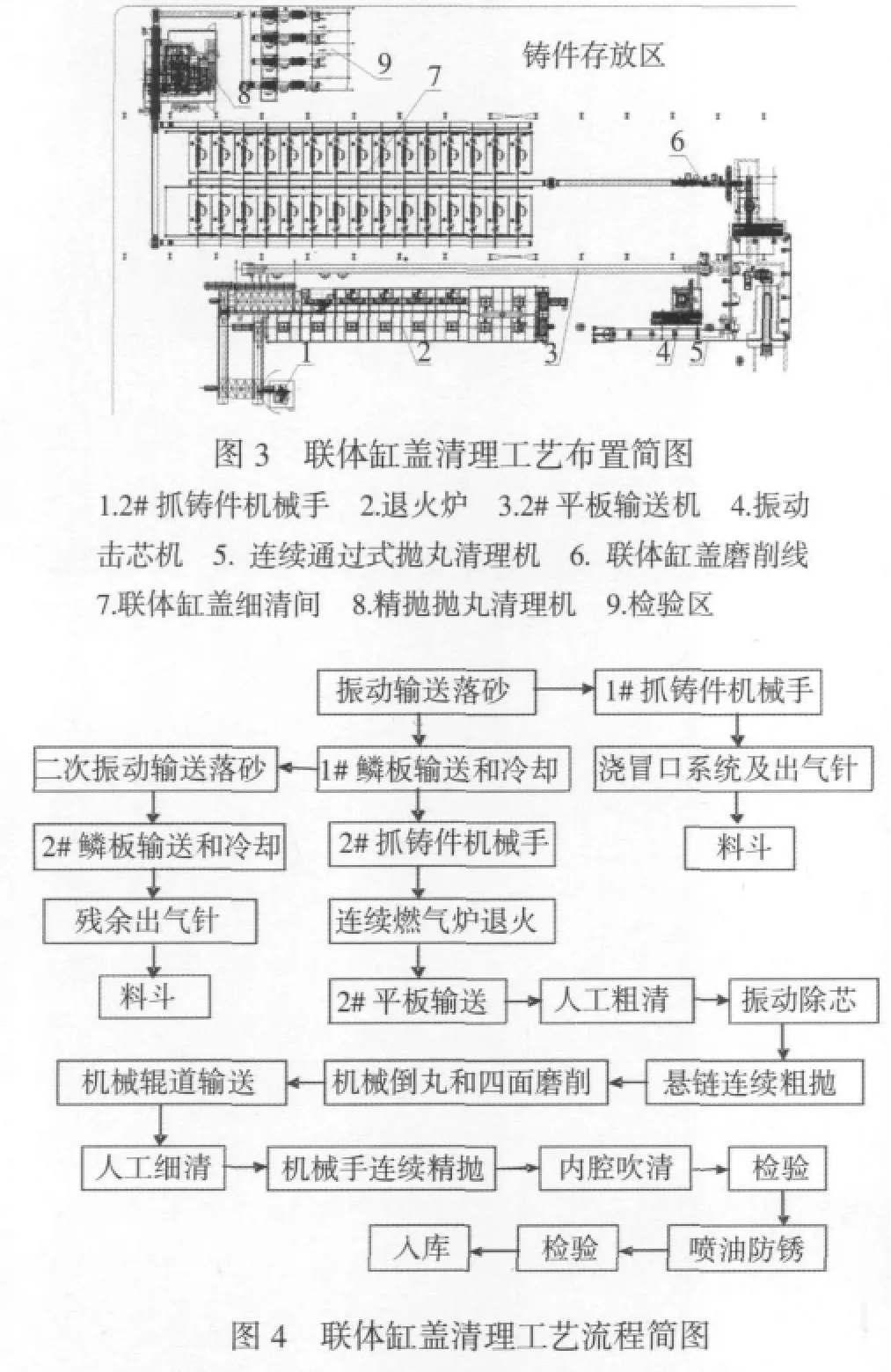

如圖3、圖4所示,1#抓鑄件機械手在輸送式振動落砂機上將鑄件上的澆冒口系統、氣針敲掉,并取出大的澆冒口裝斗。2#抓鑄件機械手敲掉鱗板輸送機上鑄件殘留的澆冒口、氣眼針,取出大的澆冒口裝斗,并把鑄件碼放到退火爐的臺車上。經過連續式燃氣退火爐退火處理和震擊除芯后,雙行程懸鏈輸送吊鉤式拋丸清理機對鑄件進行粗拋處理,接著聯體缸蓋四面磨削清理線對鑄件連接缸體面及相對面、進氣道面及相對面四個面進行磨削清理。磨削后的聯體缸蓋被輸送到機械手拋丸清理機完成精拋處理。最后人工完成細清處理,檢驗合格后,聯體缸蓋的清理工藝流程結束。

2 關鍵設備簡介

2.1 抓鑄件機械手

選用了進口的抓鑄件機械手,抓取能力達500kg。用于完成鑄件澆冒口、氣眼針的去除和裝斗,以及鑄件退火爐的裝卸,避免了人工搬運。作為清理線的一部分,與磷板輸送機、退火爐信號聯鎖。

2.2 連續通過式拋丸清理機

選用了進口連續通過式擺床拋丸清理機,最大通過量約23t/h,總裝機容量約646kW。鑄件直接連續輸送進該設備進行拋丸清理,并連續輸出,無需任何其它手動操作。在出口處有倒丸滾筒裝置,減少了鑄件內的鋼丸殘留,大大減輕了鋼丸對繼續輸送過程的污染。與傳統的連續通過式擺床拋丸清理機相比,傾角控制由液壓裝置改為機械裝置,更加便于維護保養,增強了設備的可靠性。

2.3 鑄件六面磨削清理機

選用國產單體缸蓋鑄件六面磨削清理線,人工只需在上、下件輥道區域進行作業,就能自動完成鑄件的六面磨削。每臺最大生產率為110件/h,總裝機容量約145kW。每條單體缸蓋鑄件六面磨削清理線主要由1臺雙工位四面磨削清理機,1臺單工位二面磨削清理機,1臺抓取、轉運、旋轉鑄件機械手及1條上料準備輥道,1條下料輥道等組成。5條單體缸蓋鑄件六面磨削清理線采用兩套除塵系統。

2.4 燃氣退火爐

選用國產連續式燃氣退火爐,利用抓鑄件機械手完成鑄件毛坯的連續裝卸,退火過程按照選擇的相應程序自動完成,無需任何其它手動操作。最大生產率為140件/h,天然氣最大消耗量約為450Nm3/h。

升溫段、保溫段、冷卻段和上、下料及臺車臺面清掃段組成一個循環生產線。天然氣燃燒系統采用進口天然氣比調燃燒器,燃燒器配節能燒嘴及穩焰盤、自動點火、火焰監測及報警、伺服配風機構、助燃風機、溫度比例傳感器及比例調節控制器、燃氣控制閥組、氣體壓力開關、吹掃裝置及控制裝置等。燒嘴前天然氣管道安裝旋塞閥,以調節天然氣流量大小;燃氣主管道安裝壓力顯示儀表,以觀察天然氣壓力變化情況。燃燒裝置配置燃氣閥組檢漏裝置,提高了天然氣使用的安全性。

2.5 振動擊芯機

選用進口三合一振動擊芯機,人工只需在上、下件輥道上負責鑄件的搬運,就能依次自動完成鑄件的錘擊、旋轉及振動,錘擊、振動時間長短及可旋轉角度可以通過編程調節,滿足了復雜鑄件的除芯。每臺最大生產率為50件/h。

2.6 精拋拋丸清理機

選用迪砂國產機械手式拋丸機清理機,專門對聯體缸蓋進行精拋處理,最大處理能力60件/h,總裝機容量約260kW。共有2個機械手,每次1個機械手進入拋丸清理區。由輸送裝置將待清理的鑄件輸送到處于上料工位的機械手上,機械手卡持鑄件后轉盤旋轉180°,使鑄件進入拋丸清理區,按照預先設定的拋丸程序對鑄件進行拋丸清理。然后轉盤再反轉180°,將清理好的鑄件卸回上料區,裝入新的鑄件進行下一個周期的拋丸清理。機械手可以根據鑄件的外形特征來進行“旋轉”和“搖擺”,實現對鑄件的特定部位進行重點清理。機械手與上卸料裝置聯鎖,組成自動生產線,處理過的鑄件直接進入細清區。

3 節能減排

連續式燃氣退火爐設計考慮了鑄件余熱的利用,選擇相應程序后,退火爐前端布置燒嘴不需點燃,只有等到帶有余熱的鑄件運行到需要升溫時,相應燒嘴才自動點燃,并能根據需要熱量多少自動調整火焰大小。

除塵器的排放濃度≤30mg/Nm3,粉塵采用布袋集中收集外銷轉運,避免了二次污染,創造了經濟效益。自主設計制作了除塵布袋托架,方便操作人員更換布袋。針對連續通過式擺床拋丸清理機等粉塵污染特別嚴重的設備,要求廠家自帶除塵器,更好地保證了除塵效果。另外,根據各個區域設備分布特點,集中設計了幾套共用除塵器。這樣減少了除塵器的單臺數量,節省了設備用地面積,便于集中管理維護,降低了投資成本。

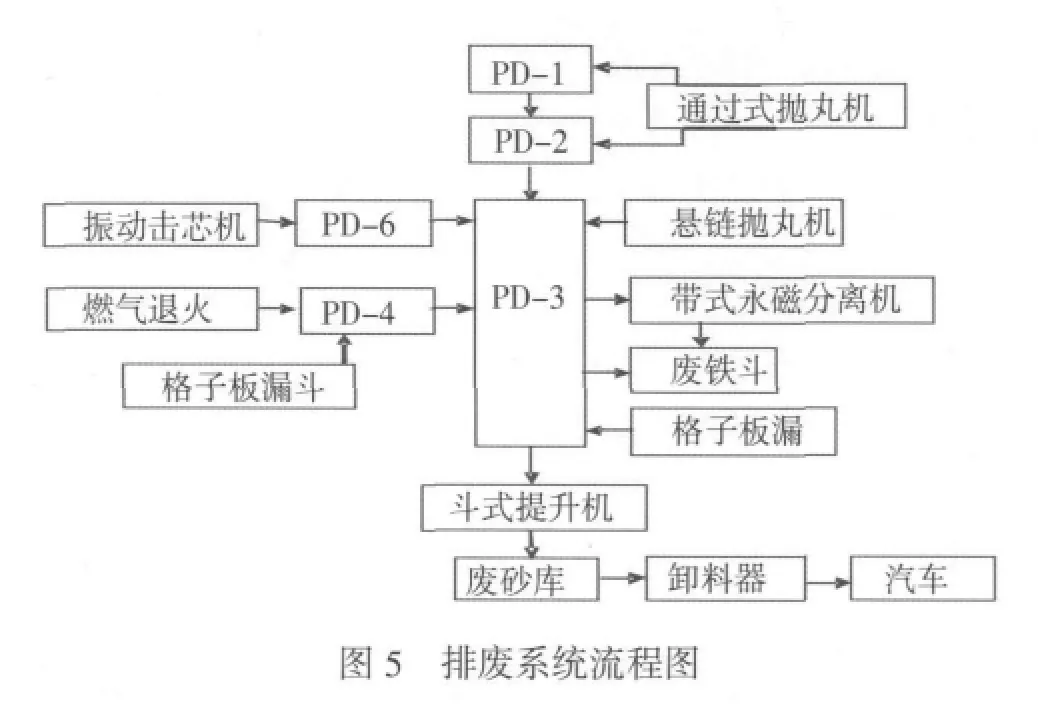

設計了兩套廢砂輸送系統。清理過程中產生的廢砂通過下料槽等到達地溝內皮帶輸送機,然后集中到廢砂庫中暫存,最后用車輛外包轉運處理(圖5)。大大降低了員工打掃工作現場的勞動強度。

4 工作環境改善

鑄件輸送過程中采用了隔音、防護封閉式風冷系統進行冷卻。振動輸送落砂機、拋丸機、磨削機等關鍵設備皆配置隔音、防護密閉罩的除塵系統。工作現場的噪聲、粉塵、高溫等污染指標有了明顯的改善。

人工細清區設置了獨立的隔音房間,并增設了除塵和送風系統。為了保證細清人員的人身安全和職業衛生安全,配置了專門的勞保防護用品。大大改善了細清人員的工作環境。

車間的排風量較大,為保持車間溫度,滿足車間換氣要求,車間設計了集中熱風采暖系統。冬季與車間的散熱器采暖系統組成聯合供暖系統,保證車間設計溫度。冬季送熱風,送風溫度可達30℃,其它季節送室外新鮮空氣。此外,車間屋面設置了便于通風換氣及氣流控制的天窗、換氣風機。這樣,盡最大可能改善了車間內的空氣質量。

5 結束語

該清理工部已經在濰柴動力新建鑄造產業園內投入運行,充分考慮了降低噪音、現場環境改善等設計細節,滿足了氣缸蓋鑄件的清理需求。廠房布置、設備選型、節能減排等諸多方面都有一定程度的改進突破。具備了單體缸蓋和聯體缸蓋組織混線生產的能力,提高了設備的綜合利用率。通過采取多項具體措施,顯著改善了現場工作環境。整體工藝流程合理,車間內相關物流通暢,設備自動化水平較高。

Application of Cleaning Technology of Cylinder Head in Weifang Diesel Engine Power

REN XingWu,ZHAO BaiLian,ZHAO HongJun

(Foundry&Forging Co.Ltd.,Weifang Diesel Engine Power Company,Weifang 261001,Shandong China)

The single cylinder head and conjoined cylinder head cleaning technology in Weichai Power has been introduced,includingcleaningprocess,keycleaningequipment,energysavingandlaborprotectiondesigninworkshop.

Cylinder head clean-up process;Cleaning equipment;Energy saving and environmental protection;Labor protection

TG234;

B;

1006-9658(2012)02-0056-3

2012-02-18

稿件編號:1202-013

任興武(1963-),高級工程師,從事生產管理