糧食小樣雜質檢測系統(tǒng)的研究

張恕遠,陳廷成

(西華大學 機械工程與自動化學院,成都 610039)

糧食(小麥、玉米、大豆、稻谷等)在生產(chǎn)、加工、運輸過程中,不可避免地混入許多雜質(包括泥土、沙石、瓦塊等無機雜質)和無食用價值的糧食顆粒。為了分清一批糧食中所含雜質的含量,需進行抽樣檢測,將雜質同純糧食顆粒分離并進行含量測試。目前糧食小樣雜質檢測主要由人工來完成,既增加了檢測人員的勞動強度,也影響檢測的精度,同時檢測效率低。通過仔細的論證,筆者采用了近紅外識別技術,并在此基礎上開發(fā)了一種糧食小樣雜質自動分檢系統(tǒng)。該系統(tǒng)是利用近紅外識別和自動檢測與處理技術將小樣中所含的雜質自動分離并自動計量的一種設備。

1 近紅外光譜檢測的工作原理

近紅外光譜是指波長為700~2 500 nm的光譜,作為一種分析手段,它可以測定有機物以及部分無機物。這些物質分子中化學鍵結合的各種基團的伸縮、振動、彎曲等運動都有其固定的振動頻率。當分子受到近紅外線照射時,被激發(fā)產(chǎn)生共振,同時一部分光能被吸收,此時近紅外接收頭接收的信息發(fā)生變化,通過計算機的處理,可得到與發(fā)射的近紅外光不同的光譜,這種光譜表示了被測物質的特征。不同物質在近紅外區(qū)域有豐富的吸收光譜,每種成分都有特定的吸收特征,因此能把混在糧食中的雜質識別出來,如果進一步量化,就能確定糧食的成份,該原理即為檢測系統(tǒng)的設計基礎。

2 糧食小樣雜質自動分檢系統(tǒng)的設計

2.1 系統(tǒng)的組成及工作原理

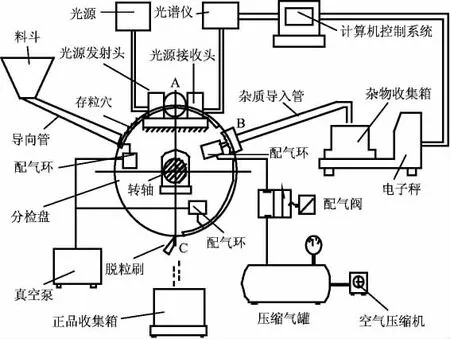

該系統(tǒng)主要由小樣分檢系統(tǒng)、近紅外檢測系統(tǒng)、稱重系統(tǒng)、配氣系統(tǒng)及檢測系統(tǒng)組成,如圖1所示。

糧食小樣通過導向管流向分檢盤,在分檢盤的外圓周圍均勻分布著60個存粒穴,每個存粒穴通過配氣溝與真空泵相連,當小樣顆粒注入存粒穴時,由于負壓作用使每個存粒穴中存入一粒小樣,從而將小樣顆粒分檢成單粒態(tài),這樣可保證被測物能一個不漏地被檢測。在分檢盤的頂端A處安裝一近紅外光源發(fā)射頭和光源接收頭,分檢盤沿順時針方向在步進電機帶動下步進回轉,當小樣顆粒步進到光源發(fā)射頭和光源接收頭之間的間隙A處時,單片機控制系統(tǒng)對光源接收頭接收到的光譜信號進行采樣和判別,如屬正常光譜,則小樣顆粒繼續(xù)在負壓下順時針轉到圖中C位,在C位分檢盤的存粒穴開始與真空配氣閥脫離,粒料在脫粒刷的作用下自動落入收料箱中;如果光譜為非正常光譜,則判定為雜質,在分檢盤順時針旋轉至距離頂端42°的方向上設置一個高壓配氣閥,當雜質轉到42°時通過單片機控制系統(tǒng)打開高壓配氣閥,此時壓縮空氣將雜質射出,并由雜物回收箱收集。雜質排出后,斷開壓縮空氣,當分檢盤在連續(xù)回轉中無雜質時,正常顆粒也會通過42°無負壓區(qū)B,但粒料在42°處時由于重力原因不會自動脫離穴位,粒料通過42°位后,進入負壓區(qū)則不會掉落,只有當進入C區(qū)時才會脫落。

圖1 糧食雜質自動分檢系統(tǒng)原理圖

2.2 自動分檢控制系統(tǒng)設計

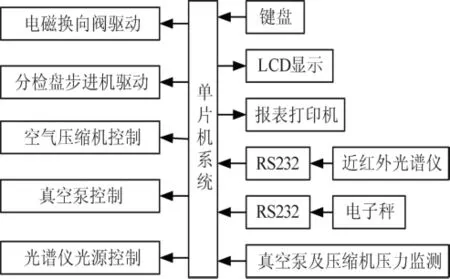

根據(jù)以上工作原理設計出基于單片機的自動分檢控制系統(tǒng)(如圖2所示),該系統(tǒng)主要由單片機系統(tǒng)、近紅外光譜檢測系統(tǒng)、分檢盤步進電機驅動系統(tǒng)、電子秤稱重系統(tǒng)、壓縮空氣控制系統(tǒng)以及鍵盤、顯示器和打印機等部分組成。

設計單片機系統(tǒng)時,在對目前通用和流行的單片機芯片進行了大量的比較和論證的基礎上選擇Cygnal公司的C8051F020單片機,它具有和51系列單片機完全兼容的指令系統(tǒng),同時它的體積小、功耗低、速度快且自身集成了64kFLASH,4kRAM,8CH12位 A/D 以及 Watchdog等,具有片內(nèi)JTAG測試電路,可進行全速在線調(diào)試。

圖2 控制系統(tǒng)組成框圖

由單片機控制的步進電機帶動分檢盤順時針步進回轉,使小樣顆粒按照光譜儀檢測要求有節(jié)奏地通過紅外光源發(fā)射頭與光源接收頭之間的間隙,近紅外光譜儀通過檢測顆粒的近紅外光譜的變化,并將檢測的光譜數(shù)據(jù)經(jīng)RS232串行接口傳遞到單片機,單片機通過數(shù)據(jù)分析、比較,從而分辯出當前的小樣顆粒為糧食或雜質。若為雜質,單片機控制步進機在分檢口B處作慢速步進,并通過控制電磁鐵換向閥接通壓縮空氣將雜質射入雜質導向管;否則,步進電機均勻運動使糧食顆粒在脫離穴位C處送入收料箱中,從而將顆粒中雜質分檢開來。

雜質進入雜質收集箱,電子秤稱出雜質質量,并將量值通過RS232串口送入單片機系統(tǒng)分析處理,其結果通過LCD顯示并通過報表打印機打印,以提供給用戶。

同時,單片機系統(tǒng)能對空氣壓縮機、真空泵進行啟停控制,并通過壓力傳感器檢測空氣壓縮機和真空泵壓力。

2.3 控制軟件設計

從計算機應用角度出發(fā),該控制系統(tǒng)為一數(shù)據(jù)采集及控制系統(tǒng)。輸入信號有:模擬信號輸入(如壓力傳感器),數(shù)據(jù)量輸入(如光譜儀和電子秤的串行數(shù)據(jù)輸入);輸出信號有:數(shù)字量輸出DO(如步進電機、壓縮機等)。為便于開發(fā)調(diào)試,軟件采用模塊化設計思路,對于不同硬件模塊,有相應的軟件子程序與之對應,主要包括:步進電機驅動,近紅外光譜儀數(shù)據(jù)采集,電子秤數(shù)據(jù)采集,壓縮機及近紅外光源控制,數(shù)據(jù)分析和處理液晶顯示,鍵盤,打印等。

在軟件編制時應注意:

1)近紅外技術是依據(jù)某一化學成分對近紅外區(qū)光譜的吸收特性而進行的測定,所以該技術的關鍵是在糧食小樣和近紅外光譜之間建立一種關系。其基本流程包括:首先收集具有代表性的樣品(其組成及其變化范圍接近于要分析的樣品),然后采集樣品的光學數(shù)據(jù)。由于小樣雜質檢測只需要將雜質從樣品中分離出來,不需要定量分析,因此,直接將樣品的光學數(shù)據(jù)作為檢測的標準值,不需要對小樣成分作定量分析;在分析未知樣品時,先對待測樣品進行掃描,根據(jù)掃描光譜值同標準值進行成分含量比較,從而可將小樣中的雜質分離出來。由于定標的好壞直接關系到雜質識別的準確性,因此,定標軟件是檢測系統(tǒng)軟件設計的核心。

2)近紅外光譜儀對小樣顆粒的檢測時間約為100 ms,因此需使小樣顆粒慢速通過紅外光源發(fā)射頭與光源接收頭之間A處的間隙。但為了提高分檢效率,分檢盤的速度又不能太慢,所以,分檢盤應實現(xiàn)變速回轉,即當小樣顆粒通過紅外光源發(fā)射頭與光源接收頭之間A處的間隙時,轉盤轉速變慢,降到大約1 r/min,其余時間轉盤轉速為10 r/min。同時,也保證了當小樣顆粒慢速通過頂端檢測位置A處時,剛好有一已檢顆粒慢速通過雜質分檢位B,若該顆粒為雜質,單片機控制系統(tǒng)有足夠的時間去控制換向閥換向,接通壓縮空氣將雜質分檢出來。這樣回轉盤在回轉中速度是“快—慢”交替回轉,從而即滿足了雜質檢測、分檢慢的要求,也滿足了高的檢測效率。

3 結語

由于糧食顆粒的產(chǎn)地與所含水份的不同,其近紅外光譜的波長范圍也有一定的差別,為了提高檢測的準確性,在對同一批糧食顆粒檢測之前,需進行少量糧食樣品的學習,存儲本批糧食的近紅外光譜的波長范圍,并在檢測過程中不斷修正系統(tǒng)數(shù)據(jù),為提高小樣檢測的準確性打下基礎。

該檢測裝置檢測速度快,可靠性高,檢測誤差小,誤差范圍小于0.3%,本裝置適用于不同品種的稻谷、小麥、玉米、大豆4種原糧中雜質的選取。

[1]徐廣通,袁洪褔,陸婉珍.現(xiàn)代近紅外光譜技術及應用進展[J].光譜學與光譜分析,2002,20(2):134-142.

[2]舒慶堯,吳殿星,夏英武,等.用近紅外反射光譜測定小樣本糙米粉的品質性狀[J].中國農(nóng)業(yè)科學,1999,32(4):92-97.

[3]DELWICHE S R,BEAN M M,MILLER R E,et a1.Apparent am ylose content of milled rice by Near.Infrared Reflectance Speeym photometry[J].Cereal Chemstry,1995(72):182 -187.

[4]劉愛秋,鄧曉建,王平榮,等.近紅外光譜分析技術及其在農(nóng)業(yè)領域的應用[J].西南農(nóng)業(yè)學報,2003,16(2):98-101.

[5]褚小立,袁洪福,陸婉珍.近年來我國近紅外光譜分析技術的研究與應用進展[J].分析儀器,2006(2):1-3.

[6]周軍,張光烈.教學多功能小車的設計[J].儀器儀表用戶,2006(2):109-110.