堿法和超聲輔助酶法分離燕麥淀粉的比較研究

何義萍 韓小賢 趙亞娟 郝春明 鄭學玲

(河南工業大學糧油食品學院,河南 鄭州 450052)

堿法和超聲輔助酶法分離燕麥淀粉的比較研究

何義萍 韓小賢 趙亞娟 郝春明 鄭學玲

(河南工業大學糧油食品學院,河南 鄭州 450052)

比較堿法和超聲輔助酶法兩種不同的分離方法對燕麥淀粉的提取效果影響。結果表明,堿法最佳工藝條件為pH值為10、料液比1∶6(m∶V)、攪拌時間為90min,該條件下燕麥淀粉的提取率為85.62%。超聲輔助酶法分離燕麥淀粉的最佳工藝條件為:酶添加量為1.0%、酶解溫度為40℃、酶解時間1h,超聲處理20min,酶解pH值為7.0,該條件下燕麥淀粉的提取率為88.91%。試驗結果顯示超聲輔助酶法提取率高,反應時間短,節約能耗,環境污染少。

燕麥淀粉;分離;堿法;超聲輔助酶法

淀粉作為植物食品原料中最主要的組成部分,它對食品質構和感官品質有著顯著影響。而燕麥淀粉作為一種新的淀粉品種,其研究應用才剛開始起步,中國有關燕麥淀粉的報道很少。進一步了解燕麥淀粉的特性,可以為燕麥的深加工開辟一條新的途徑[1-3]。燕麥淀粉與脂肪等物質連接緊密,因此不能像小麥那樣用水洗法就能獲得。目前分離燕麥淀粉的方法主要有堿提取法、水提取法和酶提取法。劉剛等[4-6]以燕麥粉為原料,采用稀堿法提取淀粉,結合響應面法分析燕麥淀粉提取最佳條件,結果表明在pH值為10.4,液固比為6.7(V∶m),時間為2.9h時,淀粉中蛋白質殘留最低,為1.19% ,淀粉得率63.38%。在高剪切速率條件下進行水提取,也可以提取燕麥淀粉。用水提取法在最佳條件下淀粉得率可達70%,蛋白質含量1.3%[7-9]。酶提取法所用的酶有蛋白酶和纖維素酶,采用酶提取法蛋白質最高得率可達72%[3]。使用加入酶(蛋白酶和/或纖維素酶)改進的方法燕麥淀粉的產量為86%[10]。近年來,超聲波提取技術因操作簡便、產率高及產物易提純等優點而得到了廣泛應用[4]。超聲波提取技術也是近年來應用于天然產物有效成分提取分離的一種新的手段,可簡化操作、縮短萃取時間、提高提取效率等[5]。本試驗對常用的堿法和超聲波輔助酶法進行了對比研究,考察各因素對提取效果的影響,旨在找出最優分離工藝。

1 材料與方法

1.1 試驗材料

燕麥:益海嘉里投資有限公司;

中性蛋白酶:酶活>100U/mg,美國Sigma公司。

1.2 儀器與設備

高速萬能粉碎機:FW-100型,北京中興偉業儀器有限公司;

自動旋光儀:WZZ-2B,上海精密科學有限公司;

離心機:AvantiRJ-E型,Beckman Coulter,Inc.;

精白機:JMNJ-3型,臺州市新恩精密糧儀有限公司;

恒溫磁力攪拌器:85-2型,上海司樂儀器有限公司;

精密pH計:PHS-3C型,上海雷磁儀器廠;

超聲波清洗器:KQ-3200B型,鞏義市予華儀器有限責任公司。

1.3 試驗方法

1.3.1 燕麥制粉 用精白機將燕麥碾皮,碾皮率為16%,再用萬能粉碎機粉碎,過100目篩,得到燕麥粉。

1.3.2 堿法工藝流程

燕麥粉→調漿→調節pH值→攪拌→過濾除去篩上物→靜置→離心→沉淀→中和→離心→沉淀→水洗→離心→沉淀→干燥→粉碎→燕麥淀粉

主要操作要點:將燕麥粉與蒸餾水按料液比為1∶5~1∶10(m∶V)進行調漿,調節pH值8~12,然后攪拌,攪拌時間為30~180min,溫度為25℃,攪拌好的漿狀物進行過濾,以濾去纖維素等物料。過濾用80~100目篩,通過離心把過濾后的漿狀物料分為上清液(蛋白液)和沉淀物(淀粉漿),離心機轉速3 000r/min,時間15min。淀粉漿用鹽酸洗滌至中性,離心,棄去上清液,水洗除鹽,再離心棄上清,然后在電熱鼓風干燥箱中干燥,干燥溫度30~40℃。干燥后的淀粉經過粉碎,得到燕麥淀粉。

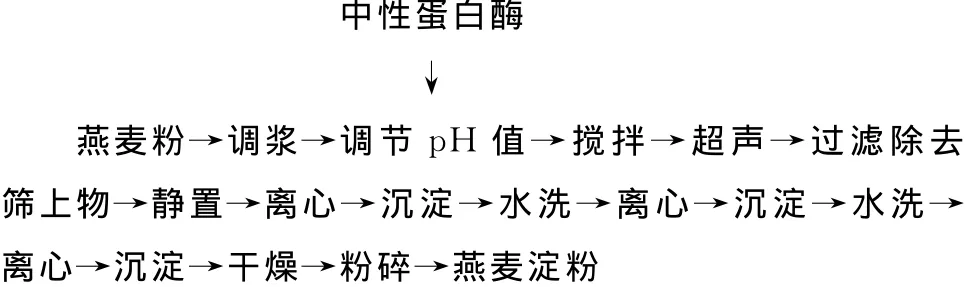

1.3.3 超聲輔助酶法工藝流程

主要操作要點:取燕麥粉,按料液比1∶8(m∶V)加入蒸餾水,再加入0.2%~1.2% 中性蛋白酶,調節pH 6.0~7.5,35~55℃水浴中,溫和攪拌1~6h,再超聲處理10~30min。反應后的乳液經80~100目篩過濾,離心,轉速3 000r/min,時間15min;去除上層黑黃色上清液;沉淀用蒸餾水清洗2遍,再離心,去除上清液,重復此清洗過程3遍后,干燥粉碎即得成品。

1.3.4 兩種方法比較 通過正交試驗,確定2種方法最佳提取工藝,并對其進行比較,以淀粉提取率作為評價指標。

2 結果與討論

2.1 堿法分離工藝條件的確定

通過預試驗,設計了堿法分離燕麥淀粉的正交試驗,正交試驗因素水平表和正交試驗結果分別見表1和表2。

表1 正交試驗因素水平表Table 1 Factors and levels of orthogonal test

表2 堿法分離燕麥淀粉正交試驗結果Table 2 Results and analysis of orthogonal test

由表2極差R可以看出,極差最大的因素為C因素(攪拌時間),各因素對燕麥淀粉提取效果的影響顯著程度為C>A>B,即攪拌時間>pH值>料液比。根據正交試驗直觀分析結果,分離燕麥淀粉的最佳組合為A2B1C2,即pH值為10、料液比1∶6(m∶V)、攪拌時間為90min,在此條件下燕麥淀粉的提取率為85.62%。文獻[4~6]淀粉的得率與本試驗的提取率計算方法不一樣,是用所得淀粉質量除以所用原料質量,本試驗的計算更直觀,數值也相應提高。

2.2 酶法分離燕麥淀粉工藝條件的確定

通過預試驗,設計了酶法分離燕麥淀粉的正交試驗,正交試驗因素水平表和正交試驗結果分別見表3和表4。

表3 正交試驗因素水平表Table 3 Factors and levels of orthogonal test

由表4極差R可以看出,極差最大的因素為D因素(酶解pH值),各因素對燕麥淀粉提取效果的影響顯著程度為D>C>A>B,即酶解pH值>酶解時間>酶添加量>酶解溫度。根據正交試驗直觀分析結果,酶法分離燕麥淀粉的最佳組合為A3B2C2D3,即酶添加量為1.0%、酶解溫度為40℃、酶解時間為4h,酶解pH值為7.0。

表4 酶法分離燕麥淀粉正交試驗結果Table 4 Results and analysis of orthogonal test

在正交試驗最優組合條件下分離燕麥淀粉,3次驗證實驗得到燕麥淀粉的提取率平均質為88.87%,與正交試驗中的最優組(第8組,提取率88.80%)相符,說明正交試驗得出的結果是可靠的。

2.3 超聲改進酶法工藝

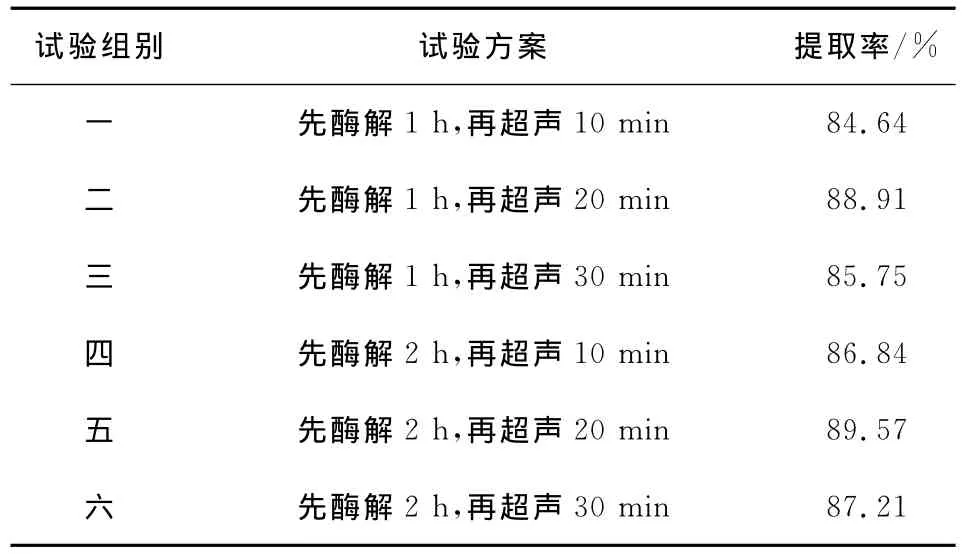

由于酶法分離燕麥淀粉時間較長,采用超聲處理以期縮短酶解時間。在功率為120W,頻率為40Hz進行超聲處理,超聲處理試驗方案及結果見表5。

表5 超聲處理試驗結果Table 5 Results of ultrasonic treatment

由表5可以看出,經過超聲處理,酶解時間明顯縮短了,這是因為超聲波破壞了淀粉和蛋白質的結合體,使酶解進行得更加充分[11]。酶解1h再超聲20min,提取率可以達到88.91%,與酶法的提取率相當,說明用超聲改進酶法工藝是可行的。因此,綜合考慮酶解時間和提取率,確定超聲輔助酶法的工藝條件為酶添加量為1.0%、酶解溫度為40℃、酶解時間為1h,超聲處理20min,酶解pH值為7.0。

3 結論

通過兩種方法的工藝條件及提取率比較可知,超聲輔助酶法要優于堿法。堿法分離燕麥淀粉工藝條件成熟且適用范圍廣,投資少,但提取率低,環境污染大;超聲波輔助酶法大大縮短了提取時間,提取率較高,時間短,且環境污染少。今后應致力于其更深一步的研究,使之更適應大規模工業化生產。

1 胡新中.燕麥食品加工及功能特性研究進展[J].麥類作物學報,2005,25(2):122~124.

2 劉剛,劉英,陳季旺,等.燕麥淀粉的提取與純化[J].糧食與飼料工業,2007(1):11~13.

3 周素酶,申瑞玲.燕麥的營養及其加工利用[M].北京:化學工業出版社,2009.

4 趙娟娟.溶劑浸提法和超聲法提取番茄紅素比較研究[J].江蘇農業科學,2010(5):375~376.

5 劉全德,唐仕榮,宋惠,等.超聲波-協同萃取芹菜黃酮的工藝研究[J].食品與機械,2010,26(5):134~136,168.

6 S Shamekh,P Forssell,T Suortti,et al.Fragmentation of Oat and Barley Starch Granules During Heating[J].Journal of Cereal Science,1999(30):173~182.

7 R Hoover,S P J N.Senanayake.Composition and physicochemical properties of oat starches[J].Food Research International,1996,29(1):15~26.

8 Pirkko M Forssell,Stephan H D Hulleman,Pa-ivi J.Myll-rinen,et al.Ageing of rubbery thermoplastic barley and oat starches[J].Carbohydrate Polymers,1999(39):43~51.

9 R Hoover,C Smith,Y Zhou,et al.Physicochemical properties of Canadian oat starches[J].Carbohydrate Polymers,2003,52(3):253~261.

10 Karin Autio,Ann-Charlotte Eliasson.Oat starch[J].Chemistry and Technology,2009(3):589~599.

11 王萍,蘇玖玲,陳磊.大米淀粉的提取[J].糧食與飲料工業,2006(5):20~21.

Comparison of separation oat starch by alkali method and ultrasound-assisted enzymatic method

HE Yi-ping HANXiao-xian ZHAO Ya-juan HAO Chun-mingZHENG Xue-ling

(Grain College,Henan University of Technology,Zhengzhou,Henan450052,China)

Compared two different separation methods(the alkali and ultrasound-assisted enzymatic)of oat starch.The optimum separation conditions for the alkali were identified as follows:pH value 10,ratio of material to liquid 1∶6(m∶V),stirring time 90min.Under these conditions,the extraction efficiency of the oat starch was 85.62%.Ultrasound-assisted enzymatic method of oat starch was obtained by orthogonal experiments as follows:enzyme dosage 1.0%,reaction temperature 40 ℃,hydrolysis time 1h,ultrasonic treatment 20min,digestion pH value 7.0.Under these conditions,the extraction efficiency of oat starch was 88.91%.The results showed that ultrasound-assisted enzymatic method was better than the alkali method.Through the comparision,the ultrasound-assisted enzymatic method is better,with higher efficiency,shorter reaction time,energy reducing and lower enviroment polution.

oat starch;separation;alkali method;ultrasound-assisted enzymatic method

10.3969 /j.issn.1003-5788.2011.06.023

國家自然科學基金項目(編號:31101243);河南工業大學2010年研究生科技創新基金項目

何義萍(1985-),女,河南工業大學在讀碩士研究生。E-mail:bing77461997@sina.com

鄭學玲,韓小賢

2011-08-01