煤直接液化工藝條件對液化反應的影響

張華松

(神華鄂爾多斯煤制油分公司,內蒙古 鄂爾多斯 017209)

煤直接液化工藝條件對液化反應的影響

張華松

(神華鄂爾多斯煤制油分公司,內蒙古 鄂爾多斯 017209)

煤直接液化工藝條件中的溫度、壓力、空速、氣液比等對液化反應都有著很大的影響,結合神華煤直接液化工藝,概述了各項因素對煤液化反應的影響。

煤直接液化;溫度;壓力;空速;氣液比;影響

煤直接液化技術是由德國人于1913年發明的,并于二戰期間在德國實現了工業化生產。二戰后,中東地區大量廉價石油的開發,煤炭直接液化工廠失去競爭力并關閉。20世紀70年代初期,由于世界范圍內的石油危機,煤炭液化技術又開始活躍起來。日本、德國、美國等工業發達國家,在原有基礎上相繼研究開發出一批煤炭直接液化新工藝,其中的大部分研究工作重點是降低反應條件的苛刻度,從而達到降低煤液化油生產成本的目的。目前世界上有代表性的直接液化工藝是日本的NEDOL工藝、德國的IGOR工藝和美國的HTI工藝。這些新直接液化工藝的共同特點是,反應條件與老液化工藝相比大大緩和。神華煤直接液化工藝是我國擁有自主知識產權的目前世界上最先進的直接液化工藝,無論是在反應條件降低上還是在油品收率上較之以前的工藝都有明顯的優勢。

1 煤直接液化反應機理及工藝流程簡述

1.1 煤直接液化反應機理

煤漿在高溫、高壓和氫氣環境下,通過催化劑的作用,發生煤加氫液化反應生成液態烴類產物,再經產品分餾得到液化輕油餾分和液化重油餾分。大量研究證明,煤在一定溫度、壓力下的加氫液化過程基本分為3大步驟。

第一步,當溫度升至300℃以上時,煤受熱分解,即煤的大分子結構中較弱的橋鍵開始斷裂,打碎了煤的分子結構,從而產生大量的以結構單元分子為基體的自由基碎片,自由基的分子量在數百范圍(注:自由基的定義,由共價鍵均裂產生,自身不帶電荷,但帶有未配對電子的分子碎片)。

第二步,在具有供氫能力的溶劑環境和較高氫氣壓力的條件下,自由基被加氫得到穩定,成為瀝青烯及液化油的分子。能與自由基結合的氫并非是分子氫(H2),而是氫自由基,即氫原子,或者是活化氫分子,氫原子或活化氫分子的來源有煤分子中的氫再分配、供氫溶劑碳氫鍵斷裂產生的氫自由基、氫氣中的氫分子被催化劑活化、化學反應放出的氫。

如果系統中供給CO+H2O,可發生變換反應(CO+H2O→CO2+H2)放出氫。 當外界提供的活性氫不足時,自由基碎片可發生縮聚反應和高溫下的脫氫反應,最后生成固體半焦或焦炭。

第三步,瀝青烯及液化油分子被繼續加氫裂化生成更小的分子。

1.2 煤直接液化工藝流程簡述

煤直接液化典型的工藝過程主要包括煤的破碎與干燥、煤漿制備、加氫液化(采用一級和二級兩個串聯反應器)、固液分離、氣體凈化、液體產品分餾和精制,以及液化殘渣氣化制取氫氣等部分。液化過程中,將煤、催化劑和循環油制成的煤漿,與氫氣混合送入反應器。在液化反應器內,煤首先發生熱解反應,生成自由基“碎片”,不穩定的自由基“碎片”再與氫在催化劑存在條件下結合,形成分子量比煤低得多的初級加氫產物。出反應器的產物構成十分復雜,包括氣、液、固三相。氣相的主要成分是氫氣,分離后循環返回反應器重新參加反應;固相為未反應的煤、礦物質及催化劑;液相則為輕油(粗汽油)、中油等餾分油及重油。液相餾分油經提質加工(如加氫精制、加氫裂化和重整)得到合格的汽油、柴油和航空煤油等產品。重質的液固淤漿經進一步分離得到重油和殘渣,重油作為循環溶劑配煤漿用。

2 煤直接液化工藝條件對液化反應的影響

煤直接液化工藝的主要性能參數是煤轉化率、油灰渣轉化率、氣體收率和液體收率。在直接煤液化技術中,最重要的是使煤轉化率、油灰渣轉化率和液收達到最高,同時使氣體收率降到最低。直接煤液化技術中可以調節和控制的主要工藝變量是反應器溫度、反應器操作壓力空速和汽液比。操作參數是影響工藝性能、操作工可以調節的以期能改善或恢復裝置性能的變量。對這些參數進行調整為匹配不同的原料和達到產品質量要求提供了靈活性,其他變量對工藝性能的影響在以下部分進行了討論。

2.1 反應溫度

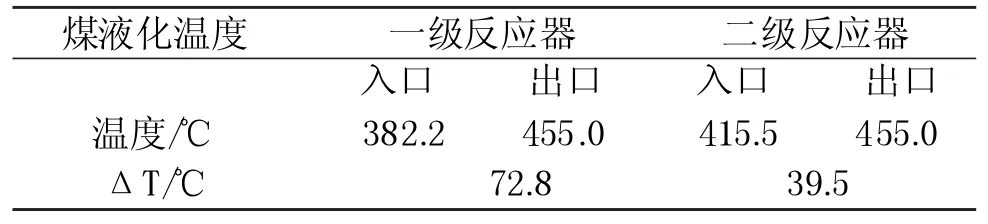

在實際操作過程中必須將操作溫度控制到足夠的高度以確保充分的煤轉化率。操作溫度是主要的工藝控制變量。反應器的操作溫度見表1。

表1 反應器的操作溫度

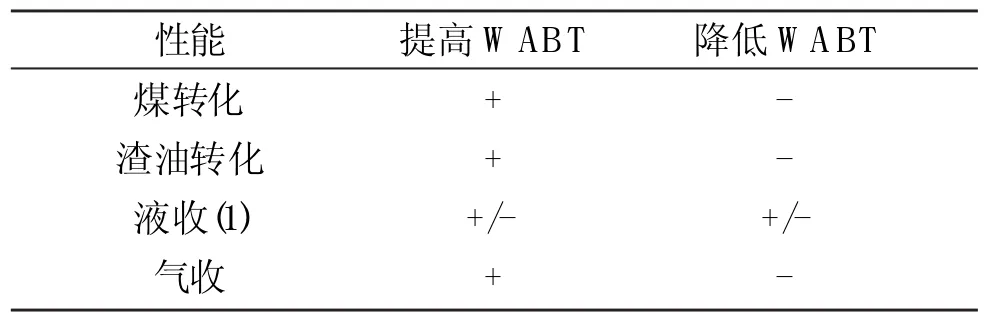

每臺反應器的出口溫度維持在455℃,所展示的ΔT或者放熱量為進入反應器的原料和產品出口之間的差值。由于是返混反應器,具有較高的內循環或者循環煤漿速率,從底部分配盤到反應器頂部反應器的實際軸向溫度梯度非常低 (5~10℃或者更低)。反應器的實際加權平均床層溫度(WABT)將在反應器出口溫度的2~4℃之間。從大的方向而言,較高的反應溫度有利于裂化反應,而較低的溫度有利于加氫反應。表2總結了溫度對煤液化工藝性能的影響。

表2 溫度對煤液化工藝性能的影響

2.2 操作壓力

操作壓力不是實際意義上的操作參數,因為此量是在工藝設計階段設定的。與所選操作壓力有關的關鍵參數是氫分壓,較高的氫分壓可以改善加氫反應,降低聚合反應以及焦炭沉積,因此它可以改善可操作性和可靠性。足夠的氫分壓還能夠確保催化劑維持在活性磁黃鐵礦狀態。

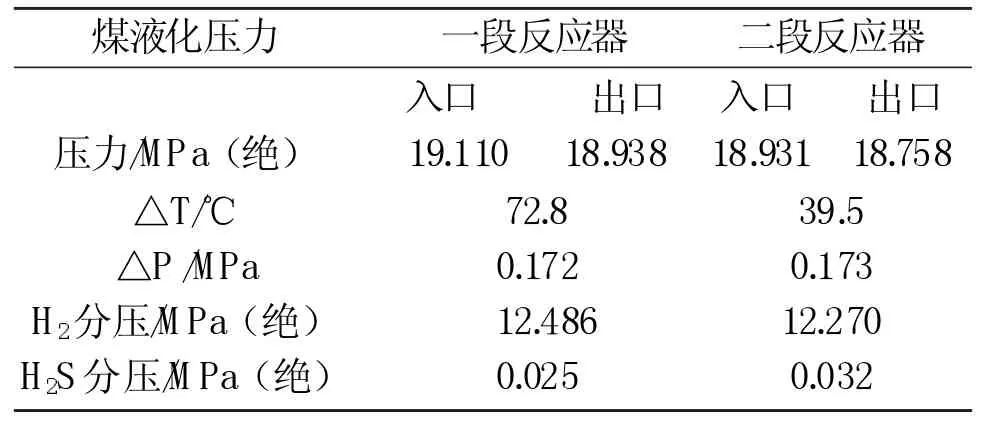

表3 各段反應器操作壓力

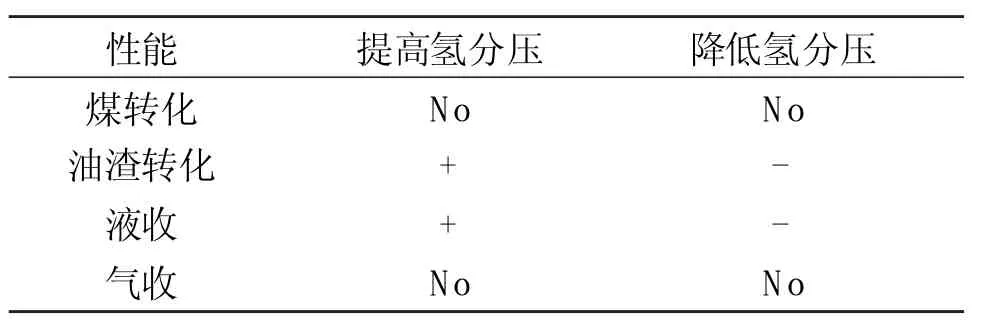

一級反應器的氫分壓保持在12.486MPa,二級反應器的氫分壓稍微要低一些,保持在12.270MPa。從大方向上來講,較高的氫分壓將有利于加氫反應。表4總結了氫分壓對煤液化工藝性能的大的方面的影響。

表4 氫分壓對煤液化工藝性能的影響

2.3 干煤空速

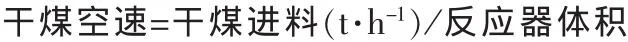

空速定義為每h干煤進料流速(以t為單位)與反應器體積比:

空速的單位為 t·h-1·m-3。 由于反應器是在大量循環供氫溶劑和氫氣的混相中進行操作,干煤的停留時間僅與空速倒數成比例(不等于),每次流量改變時,空速的變化與流量成正比(表5)。

表5 干煤空速變化

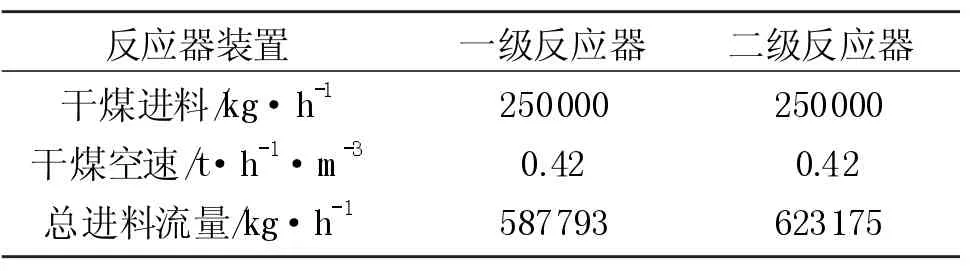

每臺反應器的干煤空速大約為 0.42t·h-1·m-3。較低的空速(較低的干煤進料率)有利于提高油渣轉化率、液收和氣收。空速對煤轉化率的影響很低或者可以忽略不計,因為煤轉化率主要與溫度有關。表6總結了空速對煤液化工藝性能的大的方面的影響。

表6 空速對煤液化工藝性能的影響

2.4 氣液比

氣液比通常用氣體標準狀態下的體積流量(Nm3·h-1)與煤漿體積流量(m3·h-1)之比來表示,是一個無量綱的參數。因煤漿的密度略大于1000kg·m-3,所以也可以用氣體標準狀態下的體積流量與流量之比(Nm3·t-1)來表示。

當氣液比提高時,液相的較小分子更多地進入氣相中,而氣體在反應器內的停留時間遠低于液相停留時間,這樣就減少了小分子的液化油繼續發生裂化反應的可能性,卻增加了液相中大分子的瀝青烯和前瀝青烯在反應器內的停留時間,從而提高了它們的轉化率。另外,氣液比的提高會增加液相的返混程度,這對反應也是有利的。但提高氣液比也會產生負面影響,即氣液比提高會使反應器內氣含率(氣相所占的反應空間與整個反應器容積之比)增加,使液相所占空間(也可以說是反應器的有效空間)減少,這樣就使液相停留時間縮短,反而對反應不利。另外,提高氣液比還會增加循環壓縮機的負荷,增加能量消耗,這也是負面作用。綜合以上分析,煤液化反應的氣液比有一個最佳值,大量試驗研究結果得出的最佳值在 700~1000Nm3·t-1范圍內。

煤炭直接液化是煤炭轉化的高技術產業,煤直接液化工藝條件各因素對液化反應及液化裝置的經濟性均有不同程度的影響,必須通過大量試驗和經濟性的反復比較來確定合適的工藝條件。煤炭液化技術發展將成為中國能源建設的重要新型產業,對中國能源具有現實和戰略意義,

[1] 高晉生,張德祥.煤液化技術[M].北京:化學工業出版社,2005.

[2] 吳春來.煤炭直接液化[M].北京:化學工業出版社,2010.

[3] 舒歌平.煤炭液化技術[M].北京:煤炭工業出版社,2003.

Effection of Direct Coal Liquefaction Process Variables on Reaction Unit

ZHANGHua-song

(Shenhua Erdos Direct Coal Liquefaction Limited Corporation, Erdos017209, China)

The main process variables in the direct coal liquefaction process were:reactor temperature,reactor operating pressure and space velocity.The influence of each of these variables on the process performance in the Shenhua process was reviewed.

direct coal liquefaction;temperature;reactor operating pressure; space velocity; influence

TQ 529.1

A

1671-9905(2011)07-0036-03

2011-04-29