熱泵和差壓技術在精餾節能中的對比

王巧娟 (天津金牛電源材料有限責任公司 天津300400)

桑俊利 馮 兵 (中海油天津化工研究設計院 天津300131)

熱泵和差壓技術在精餾節能中的對比

王巧娟 (天津金牛電源材料有限責任公司 天津300400)

桑俊利 馮 兵 (中海油天津化工研究設計院 天津300131)

隨著工業的發展,能源短缺問題日益顯著,節能降耗引起了世界各國的普遍關注。將熱泵和差壓技術分別應用于丙烯-丙烷精餾分離過程中,結果發現,兩種技術的節能效果均十分顯著,丙烯-丙烷塔的能耗分別降低了94.2%和93.7%。

熱泵 差壓 節能

隨著工業的發展,能源短缺問題日益顯著,節能降耗引起了世界各國的普遍關注。在我國,石油化工是國民經濟的支柱產業,據統計,其能耗約占全國工業總消耗的15%左右,并且其利用率也遠低于工業發達國家。因此,我國石油化工行業的節能任務十分迫切。在石油化學工業中,精餾作為化工、醫藥、冶金、食品等行業生產過程的重要單元操作,其能耗約占化工生產的40%~70%。因此,研究探索精餾過程的節能原理、節能技術,并使其應用于工業生產實際,對我國節能降耗的推廣有十分重要的意義。

迄今為止,人們已經開發了多種精餾節能的工藝流程,從大的方面看,可以分為不改變流程結構的節能技術和改變流程結構的節能技術兩方面。不改變流程的節能技術主要是指優化過程的操作參數,包括選擇合適的操作壓力、回流比、進料熱狀態、回收率及改變精餾塔的保溫材料和開發高效的塔板類型或填料等;改變流程的節能技術的原理是利用塔頂蒸汽的冷凝潛熱,主要包括熱泵精餾、差壓精餾、熱集成及多效精餾等。[1]

在眾多精餾節能技術中,熱泵和差壓精餾技術較為相似。筆者通過實例對兩種精餾技術的節能效果進行比較,運用計算機模擬手段探討了兩種技術在節能效果上的差異。

1 熱泵和差壓精餾簡介

熱泵及差壓精餾均是利用塔頂的蒸汽潛熱來加熱塔底物料。[2]但熱泵精餾是靠壓縮機將塔頂中的低溫蒸汽提高到再沸器可以使用的能級或靠減壓閥降低塔底的高溫液體的能級以便利用塔頂的蒸汽潛熱。熱泵操作方式主要分為間接式、塔頂氣體直接壓縮式和塔釜液體閃蒸再沸式。間接式是利用單獨封閉循環的工質(冷劑)工作,冷劑與塔頂物料換熱后吸收熱量蒸發為氣體,氣體經壓縮提高壓力和溫度后,送至塔釜加熱釜液,而后本身凝結成液體。塔頂氣體直接壓縮式是以塔頂氣體作為工質,氣體經壓縮機壓縮升溫后進入塔底再沸器,冷凝放熱使釜液再沸,冷凝液經減壓閥減壓降溫進入產品罐。塔釜液體閃蒸再沸式是以釜液為工質,與塔頂氣體直接壓縮式流程相似。[3]

差壓精餾需要將原塔分為兩個塔,輕組分塔壓高于重組分塔壓,這樣可以保證塔頂蒸汽直接為塔底加熱而不再需要升高能級,但是由于輕組分塔壓比重組分塔壓高,所以這兩個塔之間需要加壓縮機,以保證氣體能從重組分塔進入輕組分塔。[4]差壓操作方式可分為輕組分塔加壓精餾、重組分塔常規精餾或輕組分塔常規精餾、重組分塔減壓精餾兩種方式。

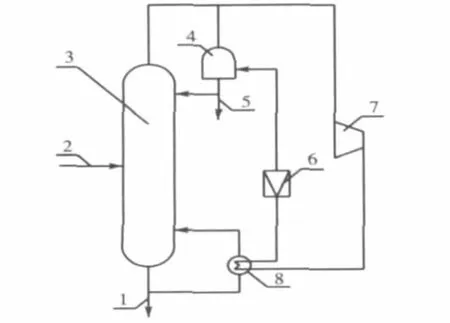

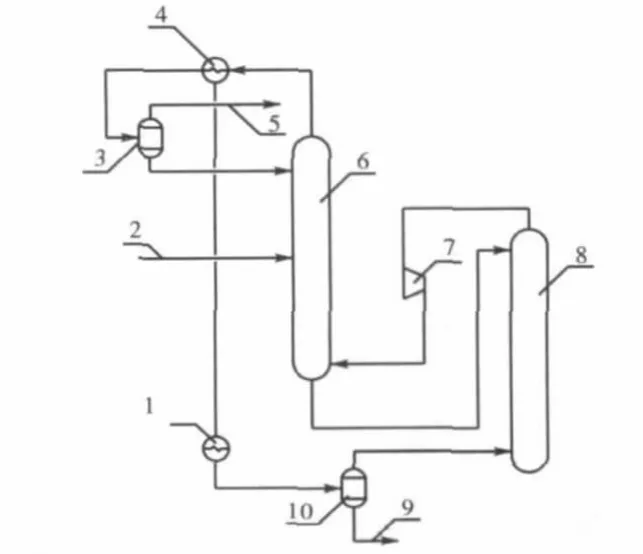

本文采用的是塔頂氣體直接壓縮式熱泵和重組分塔減壓差壓操作。其中重組分塔減壓差壓操作即是將普通精餾塔分割為常規精餾和減壓精餾兩個塔。具體流程見圖1和圖2。

圖1 熱泵流程示意圖

圖2 差壓流程示意圖

2 實例分析

2.1 工藝參數介紹

本文以某丙烯-丙烷的分離為例,通過計算機模擬對常規工藝及節能工藝進行對比。進料條件如下:進料量為6 221 kg/h,壓力為0.91 MPa,進料溫度為15.6℃,進料組成為丙烯90.7%(質量分數,下同),丙烷9.22%,其他物質為0.08%。分離要求塔頂以5 612 kg/h的采出量采出質量分數為97.2%的丙烯。現有常規流程精餾塔,操作壓力為2.82 MPa,其需要92塊理論板,進料位置在第23塊。

2.2 常規工藝和節能工藝模擬結果

首先對常規工藝進行模擬,結果如下:塔底溫度71.4℃,塔頂溫度65.3℃,冷凝器負荷-19.705 3 M×KJ/hr,再沸器負荷20.916 8 M×KJ/hr。

熱泵工藝的關鍵是進行換熱的單元之間要達到指定的溫差,壓縮機出口壓力是影響換熱物流溫差的主要因素,通過變動壓縮機出口壓力可以達到溫差要求。本文取壓縮機出口壓力為4.0 MPa,塔頂物流放出的熱量等于達到分離要求時塔內上升氣相冷凝所釋放的熱量,然后塔頂物流進減壓閥,減到初始壓力后進輔助換熱器,進行補充熱量或冷量。

差壓工藝中將精餾塔分割為常規精餾和減壓精餾兩個塔,常規精餾塔的操作壓力與常規單塔相同,即2.82 MPa,減壓精餾塔壓定為1.9 MPa,常規精餾塔和減壓精餾塔均為46塊塔板,進料位置在常規精餾塔第23塊塔板。本模擬條件下常規精餾塔頂冷凝提供的熱量要小于減壓精餾塔底上升再沸蒸汽所需要量,開啟輔助換熱器使得通過主換熱器的再沸物流再一次加熱達到減壓精餾塔底氣相上升蒸汽要求。

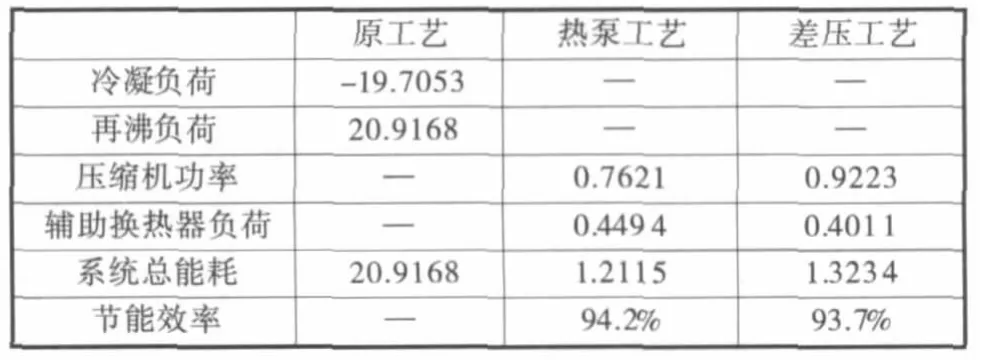

精餾過程主要能耗集中在熱量和動力消耗上。表1為丙烯-丙烷分離時現有常規精餾過程與熱泵和差壓精餾過程的主要冷熱負荷和壓縮機能耗的比較。從表1計算結果可以看到,熱泵和差壓精餾過程需要的主要是壓縮機的動力消耗,分別為0.762 1 M×KJ/hr和0.922 3 M×KJ/hr,而常規流程需要熱量消耗為20.916 8 M×KJ/hr。熱泵和差壓流程與現有常規精餾流程相比,總能耗分別降低了94.2%和93.7%,大幅度削減了丙烯-丙烷精餾分離過程中的能量消耗,真正實現了用蒸餾塔頂蒸汽的潛熱加熱塔底再沸器的目的,實現了能量真正的匹配,大幅度降低了精餾過程的能耗。

3 結論

表1 常規工藝與節能工藝主要能量消耗比較

由表1看出,熱泵和差壓技術的節能效率是基本相同的,相比之下差壓工藝能耗更低一些,但差壓工藝的壓縮機功率比熱泵工藝稍高,因電能的價值高于公用工程,這可能導致差壓工藝的操作費用要高于熱泵工藝。熱泵工藝比差壓工藝多一個減壓閥,在控制上會比差壓工藝稍難,設備費用也會有所增加。但兩種節能工藝的節能效果均是十分顯著的,實際生產中具體采用哪種工藝還需綜合權衡,以選擇最佳方案。■

[1]秦正龍,孟慶華.精餾過程的節能技術[J].節能,1997,(4):16-19.

[2]郭偉華,孫見君.熱泵技術在化工精餾中的應用[J].化學工業與工程技術,1999,20(2):24-28.

[3]許維秀,朱圣東,李其京.化工節能中的熱泵精餾工藝流程分析[J].節能,2004(10):19-22.

[4]李洪,李鑫鋼,羅銘芳.差壓熱耦合蒸餾節能技術[J].化工進展,2008,27(7):1125-1128.

2011-11-09