淺談對新區丁辛醇、醋酸項目中回收資源的思考

劉玉君 (天津堿廠 天津300457)

淺談對新區丁辛醇、醋酸項目中回收資源的思考

劉玉君 (天津堿廠 天津300457)

天津堿廠新區丁辛醇項目和醋酸項目排放的三廢中有很多可回收利用的資源,介紹了已成功應用于丁辛醇項目廢液、廢渣處理的工藝,以及變壓吸附法在回收醋酸項目尾氣中CO的應用工藝,在此基礎上簡述了對天津堿廠新區節能減排的思考。

丁辛醇 醋酸 三廢 節能減排

0 引言

天津堿廠新區25萬t/a丁辛醇項目以丙烯和精制CO合成氣為原料,采用低壓羰基合成工藝合成丁醛和辛烯醛,進而加氫后得到丁醇和辛醇產品;新區20萬t/a醋酸項目以甲醇和精制氣CO為原料,采用低壓羰基合成工藝制取醋酸產品。兩個項目共同之處在于均采用低壓羰基合成工藝,以銠為催化劑。因此,二者所產生的廢氣均含有大量的燃料氣(如CO)以及可燃成分(如丁醇、丁醛、丙烷、醋酸等),直接排至大氣不僅造成環境污染,而且大量有回收價值的原料及產品浪費掉;廢液中均含有大量的有機物,從廢水處理的角度而言,其COD均可高達4~10萬mg/L,因而必須處理達標后排放;廢渣中則是失活的銠催化劑,因金屬銠價格昂貴,必須加以回收利用,以節約成本。本文從新區優化、節能減排的角度介紹了目前工業上廣泛采用的丁辛醇廢液回收凈化工藝、酸化-萃取法處理丁辛醇廢水工藝、銠催化劑的回收和制備工藝、回收醋酸尾氣中CO的工藝,從而為新區節能降耗、變廢為寶指出方向。

1 丁辛醇廢液處理技術

丁辛醇廢液中由于有機物(丁醇、丁醛、丙烷等)含量較高,COD高達4~10萬mg/L甚至更高,必須經過處理后達標排放。本文介紹了目前已成功應用于丁辛醇廢液的處理方法。

1.1 丁辛醇廢液回收凈化工藝[1]

丁辛醇裝置正常生產時排出的含有醛、醇及其聚合物廢液,流量較大時可達到0.5~1.5 t/h。一般廢液都送往火炬等燃燒系統做燃料,但因含有磷化物對設備產生危害,直接排放又會造成嚴重的環境污染,所以利用廢液中各組分沸點不同,可以逐步分餾出丁醛、丁醇、C8溶劑并加以回收,剩余的殘液再用做燃料油。這樣不僅保證了丁辛醇裝置正常生產,又能回收有用的化工產品消除污染,提高經濟效益。

1.1.1 工藝原理 以丁辛醇裝置的廢液為原料,根據產品沸點的不同,采用蒸餾和精餾的工藝路線,廢液中分餾出丁醛、丁醇、辛醇(C8)C5~C7餾分,C8以上餾分。

1.1.2 工藝流程(見圖1) 廢液貯槽中的廢液由泵直接送入蒸餾釜中,廢液先在粗餾塔中,控制不同的沸點溫度和一定的回流比。當塔頂T=80℃時,采出粗丁醛;塔頂T=80~119℃時,采出粗丁醇;塔頂T=119~160℃時,采出C8餾分。各餾分分別進入相應的貯槽,釜底殘液經冷卻過濾后,即為燃料油,進入燃料油貯罐。再將粗丁醛或粗丁醇注入精餾釜,在精餾塔中分別進行精餾,同理控制塔頂溫度,調節匯流比。當塔頂T=68~80℃時,分析丁醛含量在95%以上,即采入丁醛產品貯槽中。當塔頂T=80~104℃時,采出過渡餾分裝入貯槽中。當塔頂T=104~119℃時,分析丁醇含量在95%以上,即采入丁醇產品貯槽中。塔底殘液經冷卻后進入C8溶劑貯槽中或返回蒸餾系統與原料一起處理。裝置還設有真空蒸餾系統以及粗餾塔,分離困難時采用負壓操作。

圖1 丁辛醇廢液回收凈化工藝流程圖

1.1.3 工藝特點 ①蒸餾和精餾設備中采用了新型的填料—蘇而壽波紋板填料,該填料具有較好的綜合性能。由于結構規則,整個塔截面上基本為相同的幾何通道,在塔體空間內部有對稱的傳質小單元,氣流和流液互不阻礙,使壓力降很小,在同樣的流通量和壓力降下,與其他填料相比有較大的比表面積,因此分離率高。②工藝設計可靠,流程簡單,容易掌握,自控水平高,有利于保證質量,環境污染低。③裝置設計合理,只用一臺蒸餾塔,一臺精餾塔就能分離出4種產品,可減少設備費用,因而緊湊,占地面積小。

1.1.4 處理效果與技術經濟指標(見表1~3)

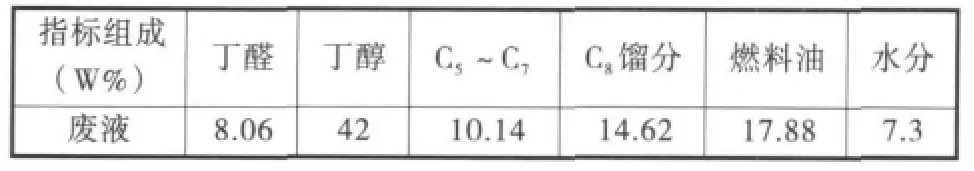

表1 丁辛醇廢液組成

表2 丁辛醇廢液處理效果指標

表3 主要技術經濟指標

1.1.5 本處理方法評價 本裝置屬于廢物綜合利用項目,能變廢為寶,化害為利,有較好的社會效益、環境效益,也有一定的經濟效益。

本裝置存在的問題:原料丁辛醇廢液的成分隨丁辛醇生產裝置切換生產周期的變化而變化。當生產丁醇時廢液中丁醛、丁醇的含量高達70%左右,而生產辛醇時廢液中的丁醛和丁醇的含量只有37%左右。因而給裝置生產帶來不均衡,有時會進入粗餾系統間斷生產,所以有待改進。

1.2 酸化-萃取法處理丁辛醇廢水工藝[2]

丁辛醇裝置在生產過程中縮合系統層析器會排出一股堿性廢水,主要含有丁醛、丁醇、辛烯醛、異辛醇和氫氧化鈉,COD高達30 000~50 000 mg/L。該廢水不經任何處理直接排入污水處理系統,對污水處理系統的正常運行造成沖擊。

根據丁辛醇廢液處理存在的問題,本工藝用酸化-萃取法處理廢水,提出利用產品異辛醇為萃取劑來萃取廢水中的有機組分的處理方法。

1.2.1 工藝流程 酸化-萃取法處理廢水的工藝流程見圖2。用硫酸調節廢水的pH,用異辛醇為萃取劑對廢水進行二級錯流萃取,以萃取廢水中的有機組分(丁醛、丁醇、辛烯醛和異辛醇等),萃余相用堿中和至中性,加水稀釋至COD小于3 000 mg/L,再進入生化系統進行處理,使最終出水達到排放標準。萃取相經精餾裝置進行精餾,分離出萃取劑和廢水中的有機組分。

1.2.2 流程操作 用量筒量取250 mL廢水,倒入500 mL的燒杯中,用硫酸調節廢水的pH,倒入1 L的分液漏斗中。按一定的比例向分液漏斗中加入萃取劑進行二級錯流萃取,每級萃取所用萃取劑的比例相同。以一定的速度將混合物振搖一定的時間,靜置數分鐘,分出萃取相和萃余相。通過測定萃取前后萃余相中的COD計算各級萃取工序的萃取效率。

式中,N為廢水被萃取的級數,N=1或N=2;EN為第N級萃取作業萃取效率,%;C0為廢水未經萃取時的COD,mg/L;CN為廢水經第N級萃取后萃余相中的COD,mg/L;CN-1為廢水經第N-1級萃取后萃余相中的COD,mg/L。

圖2 酸化一萃取法處理廢水的工藝流程

1.2.3 處理效果及最佳操作條件 丁辛醇裝置縮合系統層析器排放的廢水,排放量約為2 t/h。廢水水質為:pH約13,COD為4 224 mg/L,氫氧化鈉1.95%(質量分數),丁醛354 mg/L,丁醇2 846 mg/L,辛烯醛3 905 mg/L,異辛醇4 940 mg/L。

對以上水質的廢液進行實驗,得到采用酸化-萃取法處理丁辛醇廢液的較佳工藝條件:用硫酸調節廢水的pH為2.5,廢水與萃取劑(異辛醇)的體積比為4,廢水的溫度為10℃,廢水與萃取劑混合時的振搖時間為60 s,萃取相和萃余相的靜置分離時間為10 min。在該條件下對COD為42 244 mg/L的廢水進行二級錯流萃取,COD去除率為86.82%。

1.2.4 經濟效益分析 按每天的廢水排放量約2 t、每年運行時間300 d計算,則每年的廢水排放量約1.44萬t。

采用酸化-萃取法處理廢水的成本主要包括廢水處理系統的建設費用和運行費用,前者主要是指小試和中試的費用及廢水處理系統的基建及設備投資費用,預計總投資為150萬元;后者主要包括萃取工序的材料消耗(如硫酸等)費用、精餾工序的燃料消耗費用、萃取工序和精餾工序的操作和維護費用等,估計每年該項費用約為100萬元。

采用該法的經濟效益主要包括節約的排污費和從廢水中回收有機組分的經濟效益:按每年的廢水處理量為1.44萬t、平均COD為42 244 mg/L、萃取工序的COD總去除率為80%、每噸COD的排污罰款費為4 000元進行估算,前者的收益約為195萬/a;按廢水中有機組分的回收率約為80%計,后者的收益約為93萬/a。

1.2.5 本處理方法評價 本方法前期需要一定時間和費用來進行小試和中試實驗,以確定最佳實驗條件,進而最大程度地回收廢液中的有價值組分,同時,如前所述經濟效益相當可觀。因此,該法可達到對廢水進行處理和資源回收的雙重目的。

2 變壓吸附法回收醋酸尾氣中CO工藝[3]

醋酸尾氣中含有60%~85%的CO。我廠年產20萬t/a的羰基合成醋酸裝置,每小時產生1 500~2 000 m3高壓尾氣,其中CO量占合成醋酸原料氣CO量的15%以上。采用合理有效的方法回收醋酸尾氣中CO既可降低醋酸的生產成本,又可減少污染氣體的排放量。采用Cu系吸附劑的變壓吸附法是根據Cu系吸附劑對組分氣體的分離系數不同,利用有效氣體的分壓不同,通過高壓吸附低壓解析的原理實現氣體分離的。它具有投資少、操作彈性大、自動化程度高、操作簡單、CO產品純度高等特點,廣泛用于混合氣體中CO分離。

2.1 采用Cu吸附劑變壓吸附法回收醋酸尾氣中CO工藝

本工藝以20萬t/a醋酸裝置(同我廠醋酸裝置情況)的高壓尾氣變壓吸附回收CO裝置為例,介紹了采用變壓吸附技術法分離CO的應用情況。裝置設計收率85%,產品純度大于98%。

2.1.1 工藝流程圖 本工藝流程圖見圖3。

圖3 變壓吸附法工藝流程圖

2.1.2 工藝流程敘述 由于醋酸尾氣中含有CH3I、CH3OH等微量雜質,而且含量不穩定,本工藝設計了預處理工序。該工序采用兩塔變溫吸附工藝。吸附塔中裝填CH3I、CH3OH專用脫除吸附劑,使醋酸尾氣中的CH3OH在進入變壓吸附工序之前被脫除至5×10-6以下,CH3I檢測沒有。脫除的碘甲烷和甲醇混合液可以回收利用。

該工藝分為吸附、降壓、升溫解析、冷卻和升壓5個步驟。在吸附過程中原料氣中的CH3I、CH3OH被吸附在吸附劑上,通過降壓、加熱解析步驟徹底再生吸附劑,然后再通過冷卻,升壓步驟完成一次循環。加熱氣體是來自PSA-1逆放氣和沖洗尾氣的混合氣。

PSA-1和PSA-2工序采用變壓吸附分離工藝。經過預處理后的潔凈氣體在PSA-l工序中經過吸附、降壓、逆放、沖洗、升壓循環過程脫除CO。脫除CO的半產品氣經加熱后進入PSA-2工序。PSA-2工序分為吸附、降壓、逆放、抽真空、升壓步驟。CO作為產品氣常壓析出,經過壓縮后返回醋酸裝置入口和醋酸原料氣混合進入醋酸裝置,吸附尾氣作為PSA-1的沖洗氣。

該流程區的最大特點是新增了碘甲烷和甲醇預凈化工序,使醋酸尾氣中的碘甲烷和甲醇能回收利用:PSA-2工序采用了CO分離專用Cu系高效吸附劑。放棄常規變壓吸附分離CO工藝的置換步驟,在滿足產品高純度要求的同時不僅節省了一次性投資和運行費用,而且提高了CO收率,簡化了工藝流程,使操作變得簡單。

2.2 裝置實際運行結果討論

2.2.1 原料氣組成(見表4)

表4 原料氣組成

2.2.2 產品氣標準以及處理結果(見表5)

表5 產品氣標準及處理結果

2.2.3 實際運行中的問題 實際運行中醋酸尾氣中CH3I和CH3OH濃度經常發生變化,但該工序仍可通過調節吸附時間和加熱溫度能完全除去CH3OH和CH3I。而且當CH3OH的含量高達0.9%時也能滿足使用要求。

裝置運行過程中原料氣中CO含量的波動范圍是60%~82%;當原料氣中CO含量≥75%,產品氣中CO含量達到98%時,72小時內產品氣的平均產量1 250 Nm3/h,收率大于85%。

在PSA-2工序不采用置換步驟情況下,完全能得到高純度的CO產品氣。當原料氣中CO的含量達到60%時,產品氣中CO的純度就能達到95%以上;當含量達到70%以上時,產品氣就能達到設計要求;而當原料氣中CO的含量達到80%時,產品氣的純度能達到99%以上,充分說明了該工藝對原料氣的廣泛適用性。

2.3 本處理方法評價

醋酸尾氣中含有豐富的CO氣體,具有很高的回收價值。利用變壓吸附工藝回收尾氣中的CO氣體,不僅實現了CO的低成本回收,醋酸尾氣中CH3OH和CH3I再利用,降低了醋酸的生產成本,而且有利于環境保護。

3 低壓羰基合成銠膦催化劑的回收簡介

新區丁辛醇項目和醋酸項目均采用低壓羰基合成工藝,所采用催化劑都是銠催化劑,其中丁辛醇項目采用的是銠膦催化劑。由于銠是一種價格昂貴的金屬,我國產量極少,絕大部分需要進口,而我國低壓羰基合成丁辛醇裝置每年產生含銠數十公斤的廢銠催化劑,亟需回收利用。

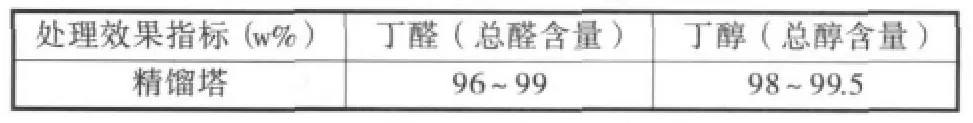

3.1 銠催化劑循環體系[4]

銠膦絡合催化劑經長期運行,由于毒物、抑制劑或由單銠絡合物經三苯基膦橋接而轉變為三聚或四聚銠絡合物,即銠簇,使催化劑的活性逐漸降低,催化劑溶液變暗,由最初的黃色變為棕色。當使用一定周期后,催化劑的活性下降到一定程度就要排出進行再活化,經活化裝置使失活催化劑恢復到比活性75%以上,重回裝置使用。經多次再生循環,不能恢復活性的催化劑需進行銠回收。催化劑的循環使用示意圖見圖4。

圖4 低壓羰基合成催化劑循環使用示意圖

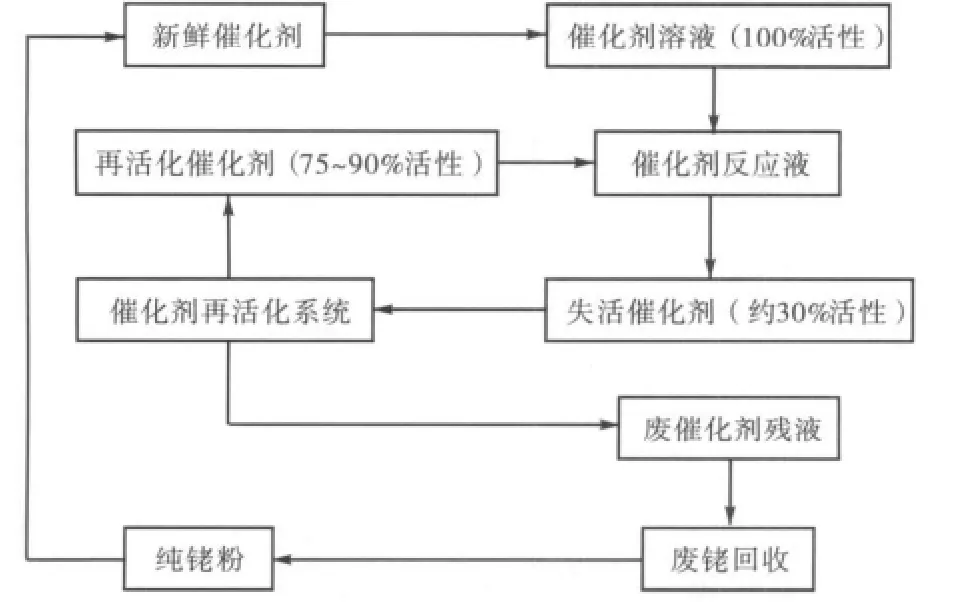

3.2 銠回收工藝過程

國內已經研究開發出銠回收成套工藝技術,并已建成了每年從低壓羰基合成廢銠殘液中回收100 kg銠粉的工業生產裝置,包括殘液的焚燒、溶解、凈化提純,銠粉精制等工序,可參看圖5。該工藝可以從含銠千分之幾的組成復雜的廢銠殘液中回收得到高純度銠粉,并且銠損失極小。

圖5 銠回收工藝簡圖

4 新區廢物回收利用展望

新區各項目現已進入最后的調試階段,開工在即。在目前國家節能減排的政策背景下,“十二五”期間國家的環境政策也將更趨嚴苛。新區6個分廠的7個項目的三廢所含種類之多、排放數量之大,使得回收資源非常關鍵。例如丁辛醇、醋酸等項目排放的廢渣中可以回收昂貴的銠催化劑;3個有機項目廢氣中含有大量的燃料氣、中間產物以及產品,直接排放將會造成巨大的浪費,而且污染環境。目前,我廠已有與天筑建材合資的燃煤電廠粉煤灰生產建筑材料項目,同時,丁辛醇尾氣回收項目也已經在立項中。因此,如何變廢為寶,廢物資源化,節約成本,為企業帶來相當可觀的社會效益和經濟效益,將是我廠新區一期項目優化的主要攻關方向之一。■

[1]邢梅霞.丁辛醇廢液的回收凈化技術[J].內蒙古石油化工,2008(7):53-54.

[2]徐金球,賈金平,王景偉,等.酸化—萃取法處理丁辛醇廢水[J].化工環保,2006(5):413-416.

[3]李騰蛟,耿云峰,呂昌忠,等.變壓吸附法在醋酸尾氣回收CO的工業應用 [J].精細化工原料及中間體,2009(11):11-12.

[4]李堅,趙曉東,王榮華.低壓羰基合成銠膦催化劑的回收和制備[J].石油化工,2005(34):405-406.

2011-09-06