我國冰晶石產品生產技術的現狀及發展趨勢

葉文龍 吳 姝 鄭建強

(1.衢州市鼎盛化工科技有限公司;

(2.衢州學院化學與材料工程學院:浙江 衢州 324000)

氟化工

我國冰晶石產品生產技術的現狀及發展趨勢

葉文龍1吳 姝2鄭建強2

(1.衢州市鼎盛化工科技有限公司;

(2.衢州學院化學與材料工程學院:浙江 衢州 324000)

介紹了我國冰晶石的市場需求狀況、產能狀況與產品類型、技術與工藝現狀,對近年來出現的新技術、新工藝進行了歸納和對比,分析了各自的優缺點。認為采用含氟廢水生產冰晶石是符合節能環保要求和氟資源循環利用的一個方向。

冰晶石;氟硅酸;生產技術;發展趨勢

人造冰晶石(簡稱冰晶石)又名六氟鋁酸鈉或氟化鋁鈉,分子式為 Na3AlF6(3NaF·AlF3),白色細小的結晶體,無氣味,溶解度比天然冰晶石大,密度為2.9~3.05 g/cm3,熔點1 020℃,易吸水受潮。 外觀為白色、微黃或淺紅色,NaF和AlF3的分子比在1.6~3.0。冰晶石按其氟化鈉與氟化鋁的分子之比,可分為高分子比冰晶石和低分子比冰晶石,分子比在1.6~2.5的,稱為低分子比冰晶石;分子比大于2.6的,稱為高分子比冰晶石[1]。

冰晶石是鋁電解的助熔劑,是在電解還原氧化鋁生產金屬鋁的熔融成分,用以降低熔點和提高電解質的電導率。理想狀態下,電解鋁生產過程不消耗氟;但是冰晶石在電解過程也被電解或水解為氟、鋁、鈉等元素,許多的氟被電解槽襯材吸附或排入大氣中。氟的損失通過加入氟化鋁和冰晶石來彌補。新加入的氟量取決于許多因素,如陰極和陽極材料類型、電解槽使用年限、電解槽大小、氧化鋁原料及添加劑。

另外冰晶石還可作農作物的殺蟲劑,搪瓷的乳白劑,玻璃和搪瓷生產用的遮光劑和溶劑,樹脂橡膠的耐磨填充劑,還用于鋁合金、鐵合金和沸騰鋼的生產。

1 市場需求狀況

冰晶石的最大用戶就是電解鋁行業。改革開放以來,我國的電解鋁工業得到了長足發展,特別是2002年以后,電解鋁行業出現了突飛猛進的趨勢,電解鋁生產企業增加到近150家;至2009年底,我國電解鋁產能已達到19.50 Mt/a,實際年產量也達到13.0 Mt。每生產1 t電解鋁大約需要耗用10~12 kg的冰晶石,如此計算出電解鋁行業對冰晶石的年需求量約為130 kt。

我國各電解鋁廠,目前普遍采用分子比為1.8~2.2的低分子比冰晶石,而在國外則普遍使用分子比2.7以上的高分子比冰晶石[1]。與低分子比冰晶石相比,高分子比冰晶石具有較好的物化性能,有利于降低產品總水含量和灼損,以及干燥脫水能耗,有利于提高產品質量和降低成本。在鋁廠的應用表明,高分子比的冰晶石可以減少氟化鹽的揮發與水解損失,可以減少冰晶石的消耗量,有利于電解鋁啟槽時槽幫均勻吸鈉、節約純堿,避免啟槽初期偏析,在啟槽后期能有效增加啟動槽的穩定性,延長電解槽的壽命。隨著電解鋁工業的技術進步和生產發展,特別是出于環保和經濟的雙重考慮,高分子比冰晶石在國際上已經得到了廣泛的使用。而在我國開發和應用起步都較晚,認識和應用技術相對滯后,發展緩慢。為了企業效益的增長、以及我國鋁工業的發展和積極參與國際市場的競爭,高分子比冰晶石這一換代型的產品在我國值得大力開發和推廣應用。

冰晶石的其他用戶分別是磨具磨料行業以及電焊條、搪瓷、陶瓷等行業,年需求量大約30 kt。

國外客戶對中國的冰晶石一直有好評,產品品種齊全、產品質量較高,目前我國每年冰晶石的出口量約為30 kt左右。

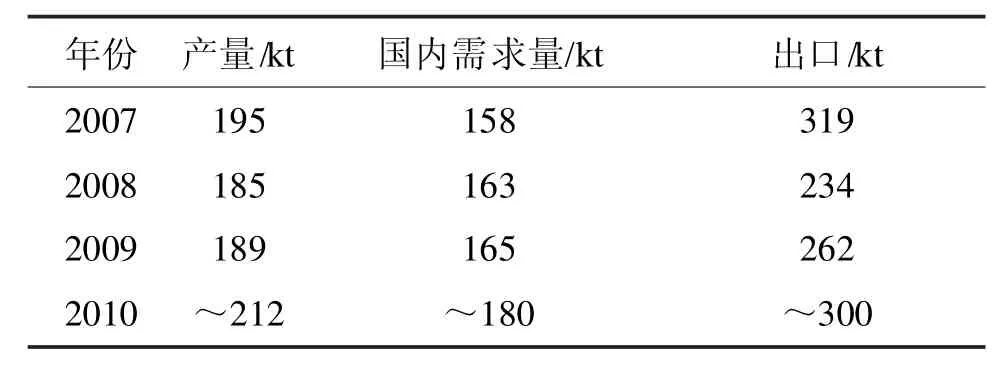

國內冰晶石近年的總產量、需求量見表1。

表1 我國近年冰晶石總產量、需求量Tab 1 Total output and quality demand of cryolite in China recent years

近來冰晶石的市場供應較為偏緊,主要原因是前幾年一些冰晶石生產線由于產能過剩被拆除了,而冰晶石新用途開發,需求量上升;加上一些原料漲價,冰晶石生產成本較高,利潤不大,生產企業的生產積極性不高;隨著供求關系的變化,這一趨勢會得到糾正。目前冰晶石國內市場報價為5 800~7 500元/t。

2 產能狀況與產品類型

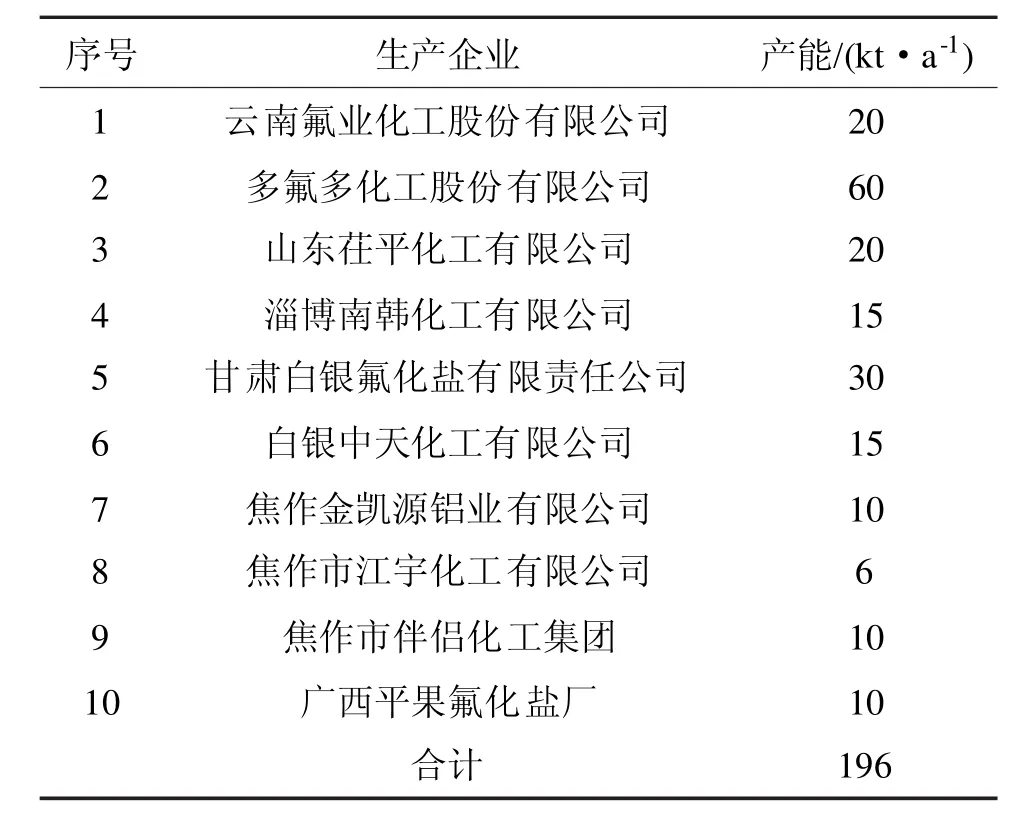

根據無機鹽行業協會的統計數據有關文獻,我國冰晶石的產能約為250 kt/a,仍然是供大于求[2]。其主要生產企業如表2。

表2 國內部分廠家冰晶石產能和產量Tab 2 Cryolite capacity and output of some Chinese manufactures

另外,根據原化工部的規劃,磷肥行業在磷銨工程建設的同時,還將配套建設回收氟資源的車間。一些企業把回收的氟做成了冰晶石產品,這些產能都暫時沒法統計。

由于使用高分子比冰晶石在環境保護和經濟效益等方面都優于低分子比冰晶石,所以國內各電解鋁廠正逐步開始使用高分子比冰晶石。在一些文獻中提到了高分子比(氟化鈉與氟化鋁的分子比2.6~3.0)冰晶石的指標和規格要求,見表3[3]。

表3 高分子比冰晶石規格要求Tab 3 Specification comparation of polymer and cryolite

近年來,隨著我國鋁工業對高分子比冰晶石需求量的逐年增長以及環境保護意識的增強,高分子比冰晶石的生產技術已經很成熟,各生產企業正逐漸轉產高分子比的冰晶石,并以節能環保的工藝方法生產冰晶石產品。

冰晶石按其物理性質可分為砂狀冰晶石、粒狀冰晶石及粉狀冰晶石。

1)砂狀冰晶石。特點為:細砂狀,流動性好,利于輸送,便于機械化、自動化投料;熔化速度快,可縮短進入正常工作狀態的時間;含水量低,氟損失小;分子比可在較大的范圍內調節,能適應電解槽不同時期對冰晶石分子比的不同要求。

砂狀冰晶石的這些優點,使其在電解鋁生產過程得到大量的使用。但砂狀冰晶石在其他行業的使用不及粉狀冰晶石。

2)粉狀冰晶石。特點為:可達到較高的細度,通常為篩孔75 μm以下;分子比在1.6~2.9之間,有較好可調性;超細的產品,特別是篩孔45 μm通過率98%以上的產品,能滿足特殊行業對冰晶石的要求。

粉狀冰晶石適合電解槽啟槽時使用,還特別適用于樹脂砂輪的耐磨填充劑、金屬熔劑、玻璃遮光劑、搪瓷乳白劑等。使用時添加方法簡單,易于操作。

3)粒狀冰晶石。是粉狀冰晶石經過機械壓制后的產物,化學性能與粉狀冰晶石完全相同;但物理性能的改變,使其具有一些新的特點:流動性較好,適合機械化下料;顆粒大多為1~10 mm,大大減少了粉塵污染;特別適用于電解鋁正常生產時的投料。

3 技術和工藝現狀

馮雙青認為,我國目前開發出并且產業化的冰晶石生產工藝有多種,按氟源分類主要有螢石法、磷肥副產法、氟鋁酸銨法、含氟廢氣法、再生冰晶石回收法等幾種[4]。但現在的冰晶石生產工藝與30年前已大不相同,特別是在氟資源的利用上,基本上已不采用氟化氫或氫氟酸,冰晶石中的氟大都來自于副產品或三廢。

3.1 螢石法

是最老的工藝之一,現在基本被淘汰,除非生產企業的硫酸或螢石(CaF2)免費或價格非常低廉。該工藝以硫酸、螢石為主要原料,通過酸解反應制取氫氟酸,再利用氫氟酸合成冰晶石。主要有純堿-氟鋁酸法、粘土-鹽鹵法、高嶺土-硫酸鈉(芒硝)法、鋁酸鈉法等,均屬傳統經典工藝,技術成熟,但產品質量大多不高,污染嚴重。

3.2 磷肥副產法

氟硅酸鈉法用磷肥行業得到的副產品氟硅酸鈉生產冰晶石,在這方面中國有許多發明專利。按工藝路線的不同,可分為氨-鋁酸鈉法和純堿-鋁酸鈉法。磷肥副產品氟硅酸鈉生產的冰晶石分子比高,產品質量較好,同時聯產白炭黑,資源綜合利用效益高。王敏等人在這方面進行了一些探索[5]。

3.2.1 氨-鋁酸鈉法

河南多氟多在幾年前建成了20 kt/a冰晶石、副產6 kt/a白炭黑的生產線就是采用此工藝。

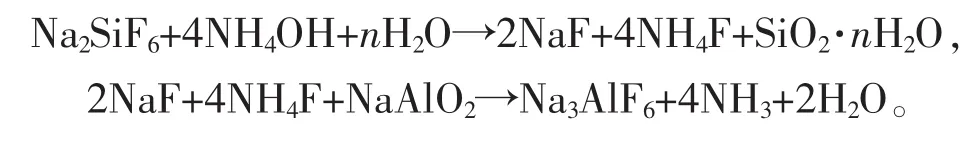

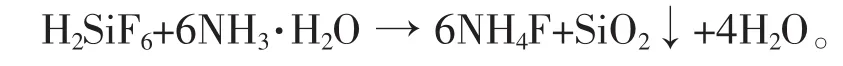

該工藝以質量分數8%的氟硅酸鈉料漿為氟源,加入質量分數60%的氨水氨解反應生成NaF、NH4F、SiO2·nH2O,然后將 SiO2·nH2O 分離,并將其制成白炭黑,母液(NaF、NH4F溶液)進入合成反應器,在90~100℃條件下與用氫氧化鋁和氫氧化鈉反應生成的鋁酸鈉進行反應,生成冰晶石和氨,氨經氨吸收塔回收和濃氨水返回氨解反應釜中繼續與氟硅酸鈉反應,循環使用。冰晶石經過濾干燥后得到產品。過濾的母液仍返回氨解反應器循環使用。反應方程式為:

反應特點:

1)氟硅酸鈉的分解是在過量的稀氨水環境中常溫、攪拌下進行,反應時間約40 min,過濾硅膠后得到混合氟化物溶液。硅膠經過清洗、烘干,可得到基本符合要求的白炭黑產品;

2)鋁酸鈉溶液的配制是在加熱、攪拌下進行,反應溫度為115℃;NaOH、Al(OH)3的用量根據質量分數為27%~36%的NaAlO2來確定;

3)合成槽中連續加入反應液并連續地排出料漿,溫度為80~90℃,若在反應液中加入晶種和少量的鹽酸或硫酸使pH小于6(微酸性),可得性能較好的產品。

該工藝的不足之處在于:1)合成冰晶石時是放熱反應,溫度過高,氨水回收裝置龐大,氨回收困難,回收率只有60%左右。有近40%的氨水逸入大氣,造成操作環境惡劣,大氣污染嚴重;而且氨水這部分使冰晶石增加成本600元以上。2)該工藝氨解后溶液中NaF的質量濃度須低于40 g/L才能保證NaF不從中析出,這樣造成氨解槽龐大,設備投資大,工藝控制點多,操作困難。3)在提取硅膠的過程中,NaF被帶走4%以上,造成F-浪費;為了得到較純的硅膠,必須使用大量的洗滌水,增加污水處理成本和難度。

該工藝充分利用氟資源,使磷肥企業的氟通過易于運輸的硅酸鈉,得到了較好的利用;冰晶石產品為高分子比冰晶石,有利于煉鋁工藝改進。是一條很好的工藝路線。

3.2.2 純堿-鋁酸鈉法

該法也稱為碳化法,它是用純堿在90~100℃條件下分解氟硅酸鈉,分離硅膠后制得氟化鈉溶液;然后在碳化條件下與鋁酸鈉溶液反應合成冰晶石。冰晶石合成時添加的鋁酸鈉應使氟和鋁比冰晶石化學計算理論量高10%。然后將上述混合液通入二氧化碳進行碳酸化反應生成冰晶石,碳酸化溫度在60~80℃;冰晶石料漿經過濾、干燥即得冰晶石成品。過濾后的母液返回氟硅酸鈉分解。主要反應式為:

3.2.3 氟硅酸鈉一步法生產高分子比冰晶石

在此特別要提到1項專利[6]。該專利認為:以氟硅酸鈉為原料配成懸浮液,在90℃左右溫度條件下,加入鋁酸鈉溶液并攪拌,得到冰晶石和硅膠;用二組合旋液分離裝置分離,溢流得到純硅膠溶液。低流用6級旋流分離洗滌器洗滌后得到冰晶石懸浮液,硅膠用旋轉閃蒸干燥得到白炭黑。懸浮液用組合式旋流動態煅燒爐煅燒,得到產品。2種產品濾液全部返回工藝系統用于懸浮液的配制,形成閉路循環,無三廢排放;不使用氨水,節省成本,也不會對環境產生污染,冰晶石產品質量好,分子比高。但該工藝還沒有工業化。

筆者等曾專程前往與專利發明人聯系,發現此專利只是發明人的一個設想,既沒有小試裝置,更沒有中試設備。根據專利說明,筆者等做了很多試驗,也與某大學聯合進行過技術開發,發現氟硅酸鈉與鋁酸鈉的反應非常迅速,反應后的產物也是冰晶石和硅膠;但是冰晶石和硅膠難以分離。把2種物料在不同反應溫度、不同含量下反應(最稀的溶液固液比只有5%),把反應后的產物放置半年,冰晶石和硅膠也沒有分離跡象;說明它們的密度基本相同,旋流分離裝置不能分離。至今也沒找到更好的分離方法。

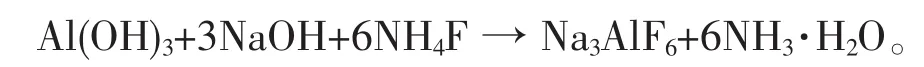

3.3 氟鋁酸銨法

氟鋁酸銨法實際上是利用工業廢渣生成冰晶石。氟鋁酸銨是來自于鋁合金型材表面處理時產生的廢渣。在這方面也有一些國家發明專利,其中有1項以氟鋁酸銨為原料,與燒堿溶液反應,直接得到高分子比的冰晶石。副產物氨氣經水或稀氫氟酸溶液吸收后可套用于氟硅酸鈉法流程中。

該法的優點是以氟鋁酸銨代替氫氟酸和氫氧化鋁,但實踐證明,此技術并不能生產冰晶石。原因一是反應時間很長,而且不完全;二是含氨的水溶液處理很麻煩,即使是套用到其他工藝,也難以處理;三是冰晶石質量難以控制。因此,該技術并沒有工業化。

以氟鋁酸銨為原料生產冰晶石的另一項專利技術卻得到了廣泛的應用[7]。該技術以酸蝕鋁渣(氟鋁酸銨)為原料,與硫酸鈉或氯化鈉反應可直接得到高分子比的冰晶石,副產品是硫酸銨或氯化銨,而且硫酸鈉和氯化鈉都可以采用廢料。采用這項技術的生產企業約4~6家,根據酸蝕鋁渣(氟鋁酸銨)的產量推算,每年的冰晶石產量約在30 kt左右。這項技術為社會帶來了巨大的經濟效益,其最大的好處是把鋁合金型材表面處理時產生的廢渣消化了,而且廢渣的價值得到極大提升,使得鋁型材生產企業獲利豐厚。這些冰晶石的生產企業也取得了較大的利潤,但這些企業使用專利技術并沒有得到許可,可能會面臨侵權起訴。

3.4 含氟廢氣法

含氟廢氣法是一種通過回收焙燒球團鐵礦含氟煙氣來合成冰晶石的方法:含氟廢氣(HF、SiF4)先用水吸收制得氫氟酸和氟硅酸混合液,再將氫氧化鋁和碳酸鈉與混合液反應生成氟化鈉和氟化鋁,最后通過氟化鈉和氟化鋁相互反應合成冰晶石。該方法除氟效率在97%左右,冰晶石產品可達到GB/T 4291—2007冰晶石的要求[8]。

3.5 再生冰晶石回收法

在電解鋁生產過程中,槽內由于各種原因會產生一定量的炭渣,它的存在會造成鋁電解槽電阻增大、電耗增加,導致電解槽運行不平穩、效應頻發。電解工人每班都要撈炭渣。1個100 kt/a的中型鋁廠,每年會產生上萬噸的炭渣廢料,目前,大部分電解鋁廠家對炭渣做簡單處理后以極低的價格外賣,有些廠家甚至作為垃圾直接遺棄。炭渣中,各種元素的質量分數分別為:Na 12%~15%,Al 7%~9%,F 28%~32%,C 40%~43%,其他5%~7%。計算得冰晶石質量分數在35%~60%,這是很好的資源。

再生冰晶石生產是利用這些炭渣,經過處理后,使之成為與冰晶石成分比較接近的再生物料,或者再與鋁型材行業酸渣(氟鋁酸銨)在高溫下反應,生產含冰晶石的氟鹽。

具體的工藝如下:

1)將炭渣破碎、磨成粉末,按不同類別進入浮選槽中,并加入浮選劑和清水,每噸物料浮選劑用量50~200 g,礦漿的質量分數控制在 30%~50%,漿液用無機酸調節pH在2~5,在浮選槽中的單次浮選時間為5~10 min,經3~5次浮選,分離出炭粉,沉淀物經過高溫煅燒,燒掉剩余的炭,冷卻后作為第1種再生冰晶石,可加入新啟動電解槽和正常槽作冰晶石使用;分離出來的炭粉作為制造陽極糊的配料。

2)把第1種再生冰晶石進一步清洗除雜,然后與氟鋁酸銨混合磨成粉狀(有時還加入部分碳酸鈉),充分混和后,進行第2次高溫煅燒;氟鋁酸銨在高溫下分解為氟化鋁和氟化銨,氟化銨馬上與原料中的鈉以及碳酸鈉反應,生成氟化鈉;最終得到氟化鋁和氟化鈉的混配物,化學分析成分接近冰晶石產品,在電解槽里可代替冰晶石使用。雖然雜質含量較高,但價格低廉,還是得到了一些電解鋁廠的應用。

此技術開辟了氟化鹽生產原料新來源,減輕了對螢石的依賴,節省了大量的寶貴資源。同時,也解決了大量廢棄物造成的環境污染問題,符合國家循環經濟政策。

還有1項專利,也提到了用鋁電解廢渣生產冰晶石的方法[9]。具體工藝是:把鋁電解廢渣磨至75~250 μm以下,去除廢渣中的炭、鐵后,加入濃硫酸,在20~90℃條件下經過30~180 min反應,反應產生的氟化氫氣體用水或堿液吸收。反應完畢后加入1~20倍廢渣質量的水,攪拌2~20 min,經過濾,往濾液中投加質量分數10%~30%的碳酸鈉溶液或固體碳酸鈉、質量分數10%~50%的氫氟酸。在攪拌、20~95℃下反應1~3 h,得到冰晶石料漿,冰晶石料漿經過濾、洗滌、干燥得冰晶石產品。

此發明也利用鋁電解過程中產生的廢渣,生成冰晶石的過程也比較簡單,產品的生產成本應該很低,廢渣處理過程中產生的氟化氫氣體經過水或堿液吸收后可以循環使用來生產冰晶石產品,不失為一項好的技術,但筆者等沒有找到相應的生產廠家。

4 技術發展趨勢

由于螢石資源的不可再生,因此我國開始限制螢石的開采,繼續采用氫氟酸或氟化氫來生產冰晶石,肯定行不通;特別是近幾年出現了許多冰晶石生產的新技術和新工藝,都已經為這個產品的生產指出了很好的途徑[10]。

磷肥行業回收氟生產氟硅酸鈉,再以氟硅酸鈉為原料生產冰晶石,將是今后一段時期冰晶石的主要生產工藝。但氟硅酸直接合成冰晶石、氟硅酸氨化后合成冰晶石、含氟廢水生產冰晶石這幾項工藝可能是今后冰晶石生產的發展方向,其工藝技術將日益引起人們的關注,也將得到不斷的完善和創新[11]。

4.1 直接合成法

直接合成法是最簡單也是成本最省的工藝。其工藝過程為:磷肥廠吸收的質量分數8%~10%氟硅酸溶液與配制成質量分數6%~10%的純堿溶液反應,生成氟化鈉溶液和硅膠,過濾除去硅膠。在另1只反應器中先加入質量分數8%~10%的氟硅酸溶液,加熱至95℃以上,再加入氫氧化鋁,反應后生成氟鋁酸與硅膠,保持90℃以上的溫度過濾除去硅膠。再把2種濾液加入合成釜中反應結晶,經過固液分離、洗滌和干燥,得到冰晶石成品。

4.2 氟化銨-硫酸鋁-硫酸鈉法

利用磷肥行業生產磷肥回收的含氟廢氣,吸收成質量分數10%~12%的氟硅酸溶液,然后用質量分數17%~18%的氨水(或碳酸氫銨)中和,氨水的加入量以控制溶液的pH在8.0~8.5為準,攪拌反應1 h。主要反應方程式是:

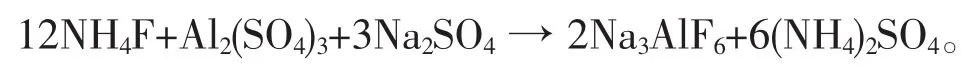

分離硅膠和氟化銨溶液,用稀硫酸調節氟化銨溶液的pH至5.0~5.5,將其送入冰晶石合成槽;往合成槽中加入質量分數95%硫酸鋁水溶液,升溫至90℃后再加入硫酸鈉,硫酸鈉過量約5%,控制反應終點pH為3.0,生成冰晶石和硫酸銨溶液。主要反應方程式是:

經離心分離除去硫酸銨母液,并清洗固體物,然后在200~550℃下進行氣流干燥,得到冰晶石產品。硫酸銨母液經過蒸發、冷凍、結晶出硫酸銨產品,剩余母液返回前道工序。

4.3 氟化銨-氫氧化鈉-氫氧化鋁法

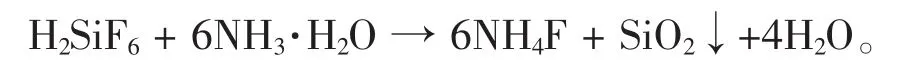

利用磷肥行業生產磷肥回收的含氟廢氣,吸收成質量分數10%~12%氟硅酸溶液,然后用質量分數7%~18%的氨水(或碳酸氫銨)中和,氨水的加入量以控制溶液的pH在8.0~8.5為準,攪拌反應1 h。主要反應方程式是:

氟化銨與氫氧化鈉、氫氧化鋁反應生產冰晶石:

固液分離并清洗固體物,然后在200~550℃下進行氣流干燥,得到冰晶石產品。氨水可以經過脫氨裝置排出多余的水至污水處理站,也可以直接返回氟硅酸吸收工序重復使用。

4.4 含氟廢水法

目前,國內對含氟廢水的資源綜合利用方面的研究大多體現在高含氟廢水(氟的質量分數大于8%)的處理上,而且也取得了一些成果,部分廠家甚至通過往廢水中加入氟化氫,制成有水氫氟酸,回收廢水中的氟資源,但這樣就造成氟資源回收成本過高,有水氫氟酸銷售量大的問題。對于低含氟廢水(氟的質量分數大于0.5%)的綜合利用,國內研究甚少,2009年前國內未有工業化裝置。將低含氟廢水進行綜合利用,是含氟廢水處理的必然趨勢。

對于HF的質量分數大于0.5%的廢水,在SiO2的質量分數小于0.25%時,可與氫氧化鋁(或廢氧化鋁)及氫氧化鈉反應生成冰晶石,經過固液分離、烘干、包裝成為比較合適產品;分離處理的廢水,有效氟已被利用了約90%,可重新去之前的工序用于氟的吸收,也可以去污水處理站,經過處理后達標外排。按該技術生產的冰晶石質量可達到GB/T 4291—2007一級品以上,生產控制自動化程度較高。

對于HF的質量分數小于0.5%的廢水,當然也可生產冰晶石,但其生產成本將大幅上升,冰晶石在水中有微量的溶解,氟(F-)的有效利用率將下降。

這項技術如果得到推廣,將使氟化工行業的氟資源利用率得到提高,污水處理成本大大下降,是一項社會效益和經濟效益并舉的好事。

5 結束語

冰晶石行業是產能曾經過剩,現在產銷基本平衡的行業。未來冰晶石行業發展方向是淘汰落后的生產能力,增加符合循環經濟概念的冰晶石生產能力,特別是要做好含氟廢水綜合利用來生產冰晶石,以實現氟資源的綜合利用,適應節能減排及下游產業發展的要求。同時還要調整產業結構,加大高分子比冰晶石產能,適應電解鋁行業的需求,促進我國氟化工行業健康、可持續發展。

[1]李冬永.高分子比冰晶石的開發及其在鋁電解中的應用[J].化工生產與技術,2005,12(1):17-19.

[2]丁慧萍.冰晶石產品的生產技術及市場狀況[J].云南冶金,2004,33(3):64-69.

[3]劉曉紅,王賀云,李建敏,等.由氟硅酸、碳酸氫銨制備高分子比冰晶石[J].無機鹽工業,2006,38(2):36-39.

[4]馮雙青.冰晶石生產方法綜述[J].甘肅聯合大學學報:自然科學版,2006,20(4):3-5.

[5]王敏.用磷肥副產氟硅酸鈉制取冰晶石[J].有機氟工業,2007(3):21-22.

[6]張國臣.氟硅酸鈉一步法生產高分子比冰晶石:中國,99127626[P].2001-06-27.

[7]姜戰.用酸蝕鋁渣和氯化鈉制造冰晶石的方法:中國,03128411[P].2004-10-27.

[8]GB/T 4291—2007冰晶石[S]

[9]邱運仁.一種用鋁電解廢渣生產冰晶石的方法:中國,200810030781[P].2008-08-13.

[10]劉希文.氟化鋁母液生產冰晶石實驗研究[J].沈陽化工,2000,29(3):138-139.

[11]陸祖勛.高分子比冰晶石的合成和應用[J].輕金屬,1997(3):21-24.

The Current Situation and Development Trend of Cryolite Production Technology in China

Ye WenLong1,Wu Shu2,Zheng JianQiang2

(1.QuZhou DingSheng Chemical Technology Co.Ltd Quzhou,Zhejiang 324000;2.QuZhou College Chemistry and Materials Engineering Institute Quzhou,Zhejiang 324000)

The current situation of production technology,marketing,production capacity and type of cryolite were reviewed.The advantages and shortcomings of the new appeared technologies and process in recent years are compared.In the end,the article pointed out the development trend of production and technology.

sodium fluroaluminate;production technology;fluosilicate acid;development tendency

TQ124.3

ADOI10.3969/j.issn.1006-6829.2011.05.002

2011-05-12;

2011-07-03