應用氧化物冶金技術開發非調質鋼的研究

朱立光 張彩軍 谷志敏

(河北聯合大學)

應用氧化物冶金技術開發非調質鋼的研究

朱立光 張彩軍 谷志敏

(河北聯合大學)

從氧化物冶金機理分析入手,結合合金元素對鋼組織的影響,對氧化物冶金型非調質鋼進行了實驗研究。結果表明:冶煉過程中添加合金元素(V、N)后,可形成細小、彌散分布的、高熔點的碳、氮化物小顆粒,并以此作為晶內鐵素體的形核核心,析出了大量的以細小的夾雜物為核心的晶內鐵素體,明顯細化了組織,提高了鋼的力學性能。

氧化物冶金 非調質鋼 晶內鐵素體 提高性能

0 前言

提高鋼的強韌性的傳統工藝,是將鋼制品進行調質處理。鋼的調質處理既使鋼材生產工序復雜化又耗費能源,影響了企業的經濟效益。非調質鋼省略了成材后的熱處理工藝,具有工藝簡單,節能、節材,產品性能高及綠色環保等優點,在能源危機日益嚴重的當今社會,其應用越來越廣泛,已廣泛應用于汽車工業的鍛件、熱處理件,并在工程結構、輸送管線等領域得到應用[1]。近年來隨著精煉工藝、微合金化技術、控軋-控冷技術、氧化物冶金技術等技術的采用,非調質鋼的應用領域涉及到建筑、重型機械、高壓輸送管道、橋梁等。

德國、瑞典和日本等幾個國家率先在非調質鋼研究與應用方面取得了較好的成果。在德國大眾,年產250萬件的轎車連桿就是采用27MnSiVS6非調質鋼制造的;瑞典Volvo公司每年用約25萬t非調質鋼來制造汽車零件[2];美國福特、意大利菲亞特及俄羅斯伏爾加汽車制造的曲軸、連桿等零件都是采用的非調質鋼[3]。

日本掌握著非調質鋼的研發與生產的高端技術。日本的新日鐵、神戶制鋼、大同特殊鋼、住友金屬等各大鋼鐵公司近年來在非調質鋼的研究開發方面都取得了重大進展,建立了自己的非調質鋼體系。日本的軸類零件有55%已采用非調質鋼制造,鍛造結構件的75%已采用非調質鋼來制造。

20世紀80年代我國開始進入研發非調質鋼的行列。非調質鋼在汽車零件中的應用更加廣泛[4]。寶鋼、鞍鋼、首鋼、攀鋼等鋼鐵公司先后研發出適用于不同條件、不同強度級別的多種非調質鋼[5-7],現已廣泛應用于汽車連桿和拖拉機的各種軸類、齒輪等的生產[8]。新冶鋼、東北特鋼、興澄特鋼等特鋼企業和研究院所、用戶合作研發了鐵素體-珠光體、貝氏體、低碳馬氏體型非調質鋼,并成功地應用于汽車發動機曲軸、連桿、汽車前橋等零件的制造。石鋼在轉爐-連鑄工藝上研發了F40MnV非調質鋼,熱鍛后用于生產汽車、拖拉機軸。

非調質鋼由于具有簡單的生產工藝、低的能耗、高的成品率、綠色環保等優點備受關注[9]。而又因非調質鋼存在強度有余而韌性不足的缺點[10],限制了非調質鋼的進一步大范圍的應用。如何提高非調質鋼的韌性,獲得高強度與高韌性相匹配的非調質鋼是國內外冶金工作者研究的熱點課題。

氧化物冶金技術[11-14]是近年來煉鋼領域采用的一項特殊技術,其原理是通過采用合理的工藝來控制氧化物、硫化物、氮化物等微觀粒子的形成條件,使鋼中形成超細的(d=0.2 μm ~3.0 μm)、均勻分布的、成分可控的高熔點粒子,利用它們作為凝固時或固—固相變時的結晶核心,以改變鋼的組織和晶粒度,使鋼材具有良好的韌性、強度和優良的可焊性。尤其是當以微觀粒子為核心形成取向雜亂、相互交叉連接的鐵素體板條(晶內鐵素體,又稱為針狀鐵素體)時,這種針狀鐵素體可實現高強度和高韌性的良好匹配[15]。

本研究是通過氧化物冶金機理的分析、合金成分設計、鋼的組織性能和夾雜物行為的檢測,結合其他強韌化機制,來開展氧化物冶金型非調質鋼的研究。

1 非調質鋼的成分設計

1.1 合金元素的作用

為了滿足鋼的力學性能需要在煉鋼過程中添加部分合金,合金元素的選擇受鋼的力學性能、加工工藝和經濟性等因素控制。氧化物冶金型非調質鋼中加入的元素及其作用包括[16]:

1)碳。碳對鋼的強度貢獻最大,是鋼中最重要的元素,也是煉鋼過程中要脫除的元素,是最廉價的元素。碳在鋼中的作用有:①碳是強的間隙固溶元素,對鋼有著顯著的間隙固溶強化效果;②與鋼中的微合金元素(Ti、V等)結合形成碳化物,尤其是在奧氏體中形成細小、彌散分布的碳化物夾雜,對鋼起到細化晶粒和沉淀強化的作用,保證鋼的硬度和強度。但是,碳含量過高會降低鋼的沖擊韌性,其焊接性能也會受損。為改善鋼材的韌性,需要適當降低碳含量。

2)錳。錳是弱的碳化物形成元素,除少數溶于滲碳體外,幾乎都溶于鐵素體和奧氏體中。適當增加鋼中錳含量能使貝氏體轉變開始曲線右移,提高對鋼的固溶強化作用,使相變溫度降低,細化鋼組織,提高鋼強度和韌性。

3)釩。釩是強的碳化物形成元素,鋼中碳足夠時,形成碳化釩。僅在碳較少時,以原子狀態溶于固溶體。釩在奧氏體中的固溶度大,在常規的加熱溫度下釩易固溶于鋼中。在奧氏體中析出的VN能夠抑制再結晶奧氏體晶粒長大[17]。在鐵素體區析出的VN,可以增加晶內鐵素體的形核核心[18],兩方面共同促進鐵素體晶粒細化。

4)氮。一般氮是鋼中的有害元素,鋼中存在的自由氮會給鋼材帶來時效性。但是氮是含釩微合金鋼中一個十分有益的元素,能與鋼中的V結合形成VN,消除了鋼材由于存在自由氮而帶來的時效性[19]。鋼中的氮含量提高,能顯著地促進釩的析出,使低溫析出V(C、N)的數量增多、尺寸減小且使粒子粗化的趨勢減小,顯著提高釩的沉淀強化效果[20-21]。

5)硫。硫是鋼中的有害元素,產生熱脆,導致在鋼熱加工過程中產生裂紋,危害鋼的性能。近年來對鋼中硫的作用有了新的認識,在特定條件下可以抑制其有害作用[22]。鋼中的硫與錳結合形成細小的MnS,在鋼材相變中可以誘導生成晶內鐵素體[23],且當鋼中同時存在 VN、TiN 時,可有效地阻止奧氏體晶粒長大。在鋼冷卻過程中,如果VN、TiN在MnS上析出,可以作為鐵素體的形核中心,可以形核晶內鐵素體,有效地細化了晶粒。在奧氏體晶粒內部析出的先共析鐵素體大量、細小彌散的分布,有效分割了原奧氏體晶粒,細化了組織,明顯地改善了鋼的強度和韌性。

6)鈦、鈮。鈦、鈮是強碳、氮化物形成元素,能與鋼中的碳、氮在高溫下形成細小彌散分布的細小夾雜物,可以作為形核過程中的形核質點[24-25],增加了形核數量,具有促進非均質形核轉變,減小晶粒度,提高強韌性的作用。鈦、鈮的碳化物顆粒還是沉淀強化的主要原因[26]。

1.2 成分設計原則

根據氧化物冶金技術的思路,為了獲得晶內鐵素體組織,首先要設計鋼的成分,確定合金的加入種類和加入量。一般有以下幾個原則:

1)適當地提高Mn含量,降低碳含量。非調質鋼存在強度有余、韌性不足的缺點,鋼中的碳能顯著提高強度,降低韌性。但是降低鋼中的碳含量又會導致強度的降低,增加錳含量來彌補碳含量降低引起的強度降低。此外,錳還有細化奧氏體晶粒的作用,錳含量的增加,還有助于珠光體細化,從而提高鋼的韌性。

2)鋼中加入的合金元素的種類和數量。氧化物冶金的思路是:通過控制鋼中氧化物尺寸、分布和組成使之成為鋼凝固過程中鐵素體析出的核心。晶內鐵素體的析出主要是與MnS上析出的碳氮化釩有關,為了獲得鋼中細小、彌散分布、尺寸合適、特定種類的氧化物,選擇加入的合金元素(脫氧元素)的種類和添加量就成為晶內鐵素體能否大量、均勻析出的關鍵。

3)添加必需的合金元素。為了獲得均勻細小的晶內鐵素體組織,不僅要選擇適當脫氧元素與脫氧工藝,還要添加必需的合金元素。VN、TiN等與晶內鐵素體析出直接有關,V、Ti等元素的碳化物、氮化物在奧氏體中的溶解度很小,在高溫下可以有效地阻止奧氏體晶粒長大。過高的硫含量會在鋼中形成非金屬夾雜,且會使MnS成帶狀分布;過低的硫含量,又會減少MnS的數量,不利于晶內鐵素體的析出。硫在氧化物冶金中的作用是給碳、氮化物的析出提供附著點,從而誘導晶內鐵素體的形核,不是為了改善切削性能。向鋼中加入適量的V、N、S、Mn、Ti、Si、Mo、Nb、B 等元素可以顯著細化晶粒。

4)添加合金元素的經濟性。從經濟角度考慮,鋼中加入的合金元素應該是價格便宜的、我國富有的。

2 實驗

2.1 實驗方案

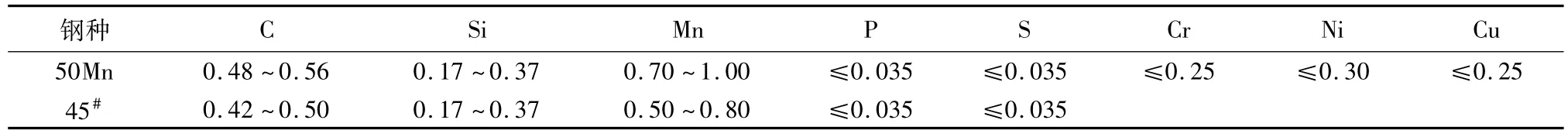

根據非調制鋼合金成分設計原則以50Mn和45#鋼為原料,在實驗室通過添加不同合金元素、控制合金元素的不同含量,分析不同合金元素的添加對鋼中晶內鐵素體析出的影響。實驗原料及合金料的主要的化學成分見表1、表2。

表1 實驗原材料化學成分 %

表2 實驗所加的鐵合金化學元素及其含量 wt%

2.2 試樣的冶煉及澆注

本實驗研制鋼的冶煉和澆注是在河北聯合大學冶金學院煉鋼實驗室進行的。熔煉設備為三級真空中頻感應電爐,坩堝為氧化鎂外套石墨坩堝,鑄模采用Ф35 mm×65 mm圓柱狀石墨坩堝。將稱量好的原料鋼和稱量好的用錫箔包好的合金料放進外套石墨坩堝的氧化鎂坩堝中,將坩堝放進真空電爐中,蓋好爐蓋,加負載加熱,啟動真空泵。待1600℃鋼和合金熔化后,在爐中靜置5 min均勻成分后將鋼水澆入已加熱烘烤的石墨鑄模中,鑄成Ф35 mm×65 mm的毛坯。

3 結果分析與討論

3.1 V對50Mn非調質鋼的影響

以50Mn為原料,將鋼中的V含量提高到原來V含量的2倍、3倍,試樣編號為V1、V2。澆注后的鋼以合適的冷卻制度冷卻,觀察其組織,對誘導形核晶內鐵素體的夾雜物成分進行分析。

3.1.1 V1 的組織形貌分析

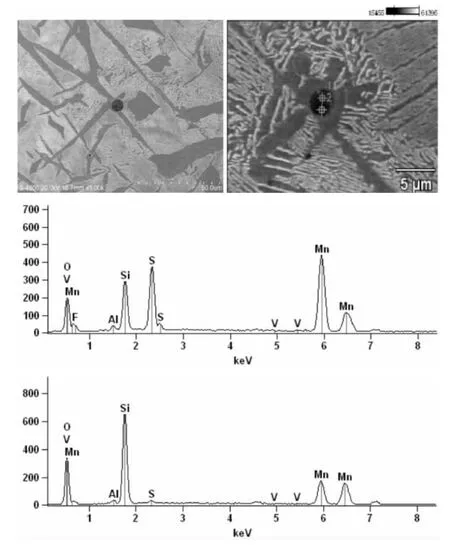

試樣V1的組織形貌如圖1所示。

圖1 V1的組織形貌

由圖1可以看出,V1的組織中大量的鐵素體以夾雜物為核心形核,呈細小的針狀,十字交叉狀或者放射狀均勻分布在奧氏體晶界內,晶界處的鐵素體也變細長。組織明顯細化。

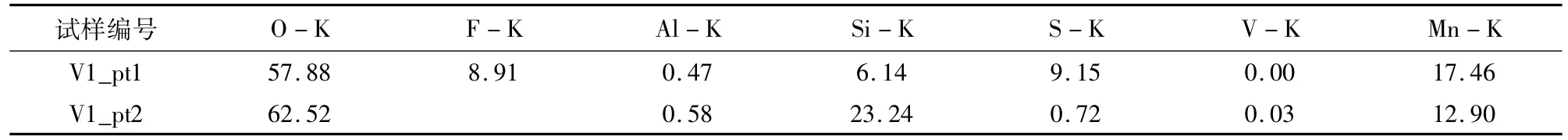

對試樣V1中誘導晶內針狀鐵素體析出的夾雜物的成分進行能譜分析,分析結果如圖2、表3所示。

本研究結果發現,從動態循環維持、血電解質以及酸堿平衡的維持等方面而言,糖尿病患者術中輸注500 mL的鈉鉀鎂鈣葡萄糖注射液與輸注等量的乳酸鈉林格注射液具有相同的有效性;從降低血酮方面,輸注500 mL的鈉鉀鎂鈣葡萄糖注射液減少了機體自身蛋白質和脂肪的消耗,對糖尿病患者有利;但就血糖而言,糖尿病患者輸注少量的鈉鉀鎂鈣葡萄糖注射液后,血糖值升高明顯,加重了因麻醉手術因素導致的高血糖,使術中血糖調控難度加大。

由表3可知,試樣V1中誘導形核晶內鐵素體的夾雜物主要成分是 O、Si、S、Mn、V、Al、Fe,夾雜物為 SiO2、Al2O3、Ti2O3、MnO、FeO、MnS、V2O5的復合夾雜。

表3 試樣V1夾雜物的成分(原子百分數,%)

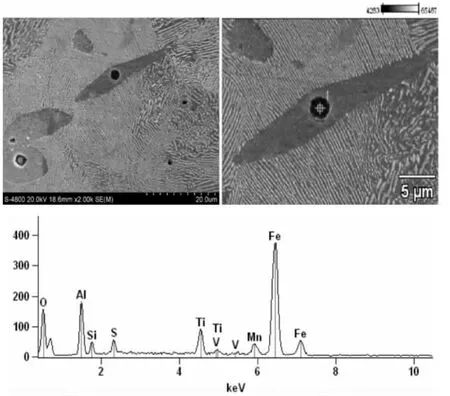

圖2 試樣V1夾雜物的形貌及能譜圖

在鋼冷卻的過程中高熔點的脫氧產物Al2O3、Ti2O3等首先析出,MnS會附著在脫氧產物的表面析出,然后V的碳、氮化物附著在MnS上析出,VN、V4C3是鐵素體的相變形核區,晶內鐵素體在VN和V4C3上析出。V1提高了鋼中的V含量,形成了V的C、N 化物(VN、V4C3)。VN、V4C3是鐵素體的相變形核區。晶內鐵素體在VN和V4C3上析出。

3.1.2 V2 的組織形貌分析

試樣V2的組織形貌如圖3所示。

圖3 V2的組織形貌

由圖3可以看出,V2的組織中鐵素體以細小的夾雜物為核心形核呈細小放射的針狀,彌散分布在奧氏體晶內。V2的組織與V1相比,V2的鐵素體更加細小。

對試樣V2中形核晶內針狀鐵素體的夾雜物成分進行了能譜分析,分析結果如圖4、表4所示。

圖4 試樣V2夾雜物的形貌及能譜圖

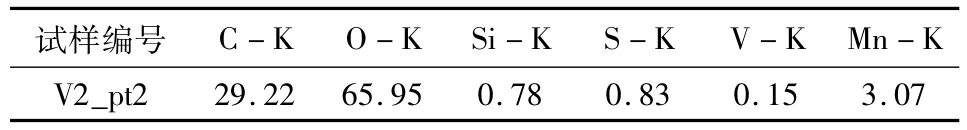

表4 試樣V2夾雜物的成分(原子百分數%)

由表4可知試樣V2中誘導形核晶內鐵素體的夾雜物主要成分是 C、O、Si、S、Mn、V、Al、Fe,是SiO2、Al2O3、MnO、FeO、MnS、V4C3的復合夾雜。

以45#鋼為原料,將鋼中的V含量提高到原來含量的1~1.5倍,同時提高N含量。試樣編號為VN1、VN2、VN3,以合適的冷卻制度冷卻,觀察其組織變化,熱軋后檢測其力學性能。

3.2.1 VN1 的組織形貌分析

將實驗室得到的鑄態試樣切割成10 mm×10 mm×10 mm的金相試樣,經磨平、拋光、腐蝕,在金相顯微鏡下觀察其組織形貌。試樣VN1的組織形貌如圖5所示。

圖5 試樣VN1的組織形貌

試樣VN1的鑄態組織中奧氏體晶界細小,以夾雜物為核心的鐵素體均勻地分布在奧氏體晶界內,奧氏體晶界上的鐵素體細小呈條狀。

對試樣VN1中誘導晶內鐵素體析出的夾雜物成分進行了能譜分析,分析結果如圖6、表5所示。

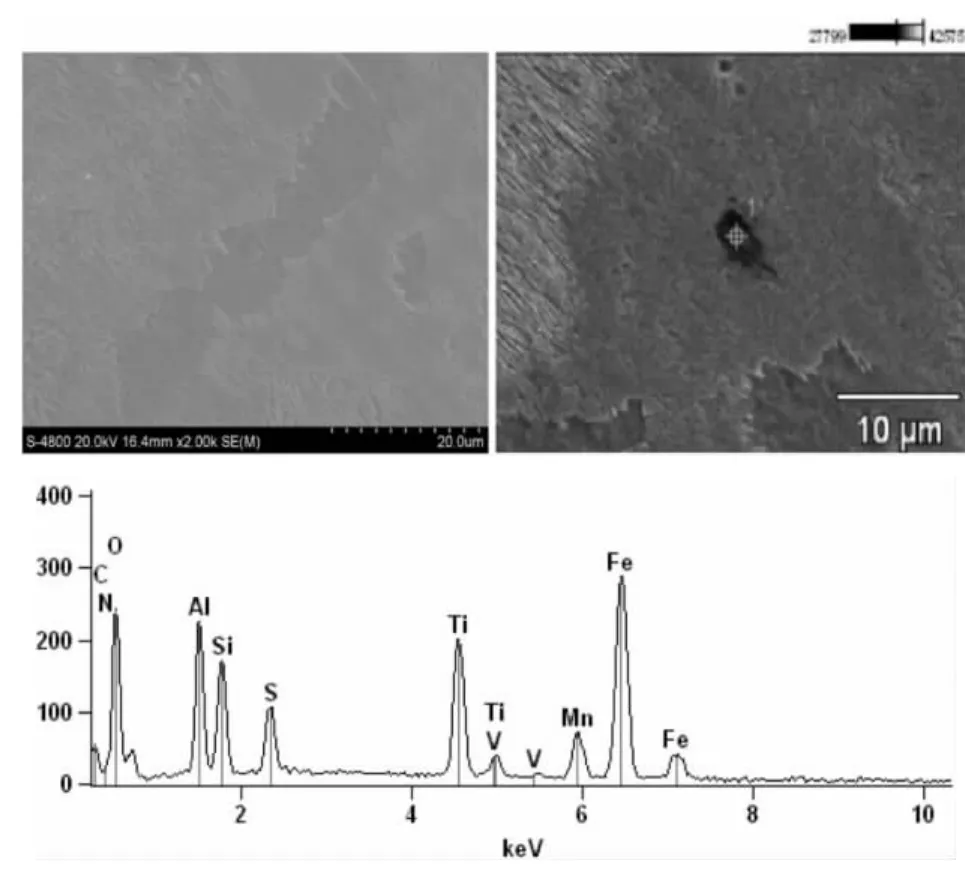

圖6 試樣VN1的夾雜物形貌及能譜分析

表5 試樣VN1的夾雜物分析(原子百分數,%)

由表5可知,試樣VN1中誘導形核晶內鐵素體的夾雜物主要化學成分是:O、N、Al、Si、S、Ti、Mn、V。夾雜物為 Al2O3、Ti2O3、MnO、FeO、MnS、VN 的復合夾雜。在試樣VN1的脫氧過程中,A12O3、Ti2O3等強脫氧元素的脫氧產物首先在鋼中彌散形成,然后MnO、FeO等弱脫氧元素的氧化物在強脫氧元素氧化物上析出,形成復合氧化物,MnS、FeS在 MnO、FeO 上析出,形成 A12O3、Ti2O3、MnO、FeO、MnS、FeS復合夾雜,VN、V4C3等在復合氧化物上析出。復合氧化物上析出的VN、V4C3成了晶內鐵素體的相變形核區。晶內鐵素體在VN和V4C3上析出。3.2.2 VN2 的組織形貌分析

試樣VN2的組織形貌如圖7所示。

圖7 試樣VN2的組織形貌

試樣VN2的鑄態組織中奧氏體晶界細小,以夾雜物為核心形核的鐵素體均勻分布在奧氏體晶界內,奧氏體晶界上的鐵素體細小呈條狀。

對試樣VN2中誘導晶內鐵素體析出的夾雜物成分進行了能譜分析,分析結果如圖8和表6所示。

試樣VN2中誘導析出晶內鐵素體的夾雜物主要化學成分是:O、C、Ti、Al、Si、Mn、S、N、V。夾雜物為Al2O3、Ti2O3、MnO、FeO、MnS、VN、V4C3的復合夾雜。

試樣VN2加入了V、N。在脫氧過程中,A12O3、Ti2O3等強脫氧元素的脫氧產物首先在鋼中彌散形成,然后MnO、FeO等弱脫氧元素的脫氧產物在強脫氧元素的脫氧產物上析出,形成復合氧化物,MnS、FeS 在 MnO、FeO 上析出,形成 A12O3、Ti2O3、MnO、FeO、MnS、FeS 復合夾雜,VN、V4C3等在復合氧化物上析出。復合氧化物上析出的VN、V4C3成了晶內鐵素體的相變形核區。晶內鐵素體在VN和V4C3上析出。

表6 試樣VN2的夾雜物分析(原子百分數,%)

圖8 試樣VN2的夾雜物形貌及能譜分析

3.2.3 VN3 的組織形貌分析

對試樣VN3的組織形貌進行了觀察,觀察結果如圖9所示。

圖9 試樣VN3的組織形貌

由圖9可知,試樣VN3的鑄態組織中奧氏體晶界細小,以夾雜物為核心的鐵素體均勻分布在奧氏體晶界內,奧氏體晶界上的鐵素體細小。

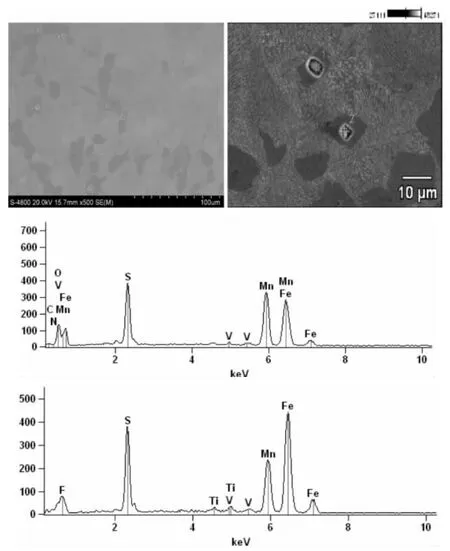

對試樣VN3中誘導晶內鐵素體析出的夾雜物的成分進行能譜分析,其結果如圖10和表7所示。

表7 試樣VN3的夾雜物分析(原子百分數,%)

圖10 試樣VN3的夾雜物形貌及能譜分析

由表7可知,試樣VN3中誘導晶內鐵素體析出的夾雜物主要化學成分是:O、N、C、Mn、S、V、Ti。夾雜物為 Ti2O3、MnO、FeO、MnS、VN、V4C3復合夾雜。

試樣VN3加入了V、N,在脫氧過程中,Al2O3、Ti2O3等強脫氧元素脫氧產物首先在鋼中彌散形成,然后MnO、FeO等弱脫氧元素的脫氧產物在強脫氧元素的脫氧產物上析出,形成復合氧化物,MnS、FeS在 MnO、FeO 上析出,形成 Ti2O3、MnO、FeO、MnS、FeS復合夾雜,VN、V4C3等在復合氧化物上析出。復合氧化物上析出的VN、V4C3成了晶內鐵素體的相變形核區。晶內鐵素體在VN和V4C3上析出。

3.2.4 熱軋后力學性能測試

鑄態試樣經熱軋軋制成3 mm厚的板材。軋后的試樣,切割成10 mm×200 mm的拉伸試樣,在拉伸試驗機上進行拉伸試驗。實驗結果見表8。GB/T699標準規定45#鋼的抗拉強度下限為600 MPa,屈服強度下限為355 MPa,伸長率下限為16%,斷面收縮率下限為40%。

由表8可知,試樣VN1、VN2、VN3的力學性能良好。抗拉強度最好的是試樣VN2,為835 MPa;屈服強度最好的是試樣VN2,為695 MPa;斷后伸長率最好的是試樣VN3,為13%;斷面收縮率最好的是試樣VN3,為41%。

表8 實驗鋼的力學性能

4 結論

根據非調制鋼合金成分設計原則,實驗室分別以50Mn和45#鋼為原料,通過添加不同合金元素、控制合金元素的不同含量,來對氧化物冶金型非調質鋼進行研究,得到鑄態試樣 V1、V2、VN1、VN2、VN3。通過對上述鑄態試樣組織形貌觀察及夾雜物成分分析,以及軋后對其熱軋態力學性能的檢測分析,得到以下結論:

1)提高鋼中V、N含量能有效地誘導晶內鐵素體析出。

2)經過實驗室實驗,以50Mn鋼為原料加入V后,試樣V1、V2的鑄態組織中形成了以細小夾雜物為核心形核析出的晶內針狀鐵素體。

3)以 45#鋼為原料加入 V、N后,試樣 VN1、VN2、VN3的鑄態組織中形成了以夾雜物為核心形核析出的晶內鐵素體。

4)誘導晶內鐵素體析出的夾雜物都是Al2O3、Ti2O3、MnO、FeO、MnS、VN、V4C3的復合夾雜物。

5)經過力學性能檢測,熱軋后實驗鋼的性能得到了顯著提高。試樣VN1、VN2、VN3的熱軋態力學性能都非常高,尤其是試樣VN2,抗拉強度高達835 MPa,屈服強度高達695 MPa。

6)明確了晶內鐵素體形成機理。熔煉過程中強脫氧元素的脫氧產物(A12O3、Ti2O3等)首先在鋼中彌散形成,然后MnO、FeO等弱脫氧元素的脫氧產物在A12O3、Ti2O3等上析出,形成復合脫氧產物。MnS、FeS在復合脫氧產物上析出,形成 A12O3、Ti2O3、MnO、FeO、MnS、FeS 的復合夾雜,VN、V4C3等在復合氧化物上析出。復合氧化物上析出的VN、V4C3成了晶內鐵素體的相變形核區。晶內鐵素體在VN和V4C3上析出。

[1] 常開地.非調質鋼的發展現狀和最新進展[J].首鋼科技,2003(3):32-35.

[2] 王淑華.晶內鐵素體型微合金非調質鋼的研究[D].山東:山東大學,2007.

[3] 耿文范.非調質鋼的發展現狀[J].鋼鐵研究學報,1995,7(l):74-79.

[4] 孫占波,安運錚.40SiMnV非調質鋼強韌性的研究[J].鋼鐵,1994,29(2):57 -61.

[5] 劉穎,閻巖,鄭國昱等.對48MnV曲軸用非調質鋼的研究[J].河北冶金,2010(2):22-24.

[6] 王恩濤,沈錫武,劉仁才,等.38MnVTi非調質鋼的研制和應用[J].鞍鋼技術,1994(7):24 -30.

[7] 李國忠,惠榮,李建紅.轎車用易切削非調質鋼30MnVS的開發[J].鋼鐵,2002,37(5):42 -45.

[8] 邱玉貴,張義和.35Mnvs易切非調質鋼的應用研究[J].材料,1994(4):l4-18.

[9] 應善強,曹正,鹿云,等.汽車后橋半軸用高性能非調質鋼的開發及應用研究[J].材料·工藝·設備,2009(5):53-56.

[10] 夏志新,葉文冰,楊卓越,等.MnS形態對超高強度鋼韌性的影響[J].鋼鐵研究學報,2009,21(3):11 -14.

[11] Takamura J.Roles of oxides in steels performance[C]//Pros.6th.Inter.Iran&Steel Cong.Nagoya:ISIJ,1990:591 -597.

[12] Mizaguchi S.Control of oxides as inoculants[C]//Proms6th.Inter.Iron&Steel Cong.Nagoya:ISIJ,1990:598 -604.

[13] Sawai T.Effect of Zr on the precipitation of MnS in low carbon steels[C]//Proc.6th.Inter.Iron&Steel Cong.Nagoya:ISIJ,1990,605 -611.

[14] Ogihayashi S.The features of oxides in Ti- deoxidized steel[C]//Proc 6th.Inter.Iron&Steel Cong.Nagoya:ISIJ,1990:612-617.

[15] Farrar R A.Acicular ferrite in carbon-manganese weld metals an overview[J].J.Mat.Sci,1987(22):3812 - 3820.

[16] 韓孝永.微合金非調質鋼技術淺析[J].梅山科技,2009(2):32-35.

[17] 劉清友,毛新平,林振源,等.CSP流程V-N微合金鋼冶金學特征研究[J].鋼鐵,2005,40(12):4 -8.

[18] Ishikawa F,Takahashi T,OchiT.Intragranular ferrite nucleation in medium - carbon vanadium steels[J].Metallurgical and Materials Transactions A.,1994,25(5):929 -936.

[19] 中國金屬學會.2002年薄板坯連鑄連軋國際研討會會議論文集[C].廣州:2002.

[20] Lagneborg R,Siwecki T,Zajac S.The role of vanadium in microalloyed steels[J].Sc - andinavian Journal of Metallurgy,1999,28(5):186-241.

[21] 楊才福,張永權,柳書平.釩、氮微合金化鋼筋的強化機制[J].鋼鐵,2001,36(5):55 -58.

[22] 邵肖靜,王新華,王萬軍,等.硫化錳夾雜物在YF45MnV鋼中行為的原位觀察[J].北京科技大學學報,2010,32(5):570-573.

[23] 楊成威,呂迺冰,卓曉軍,等.MnS在Ti-Al復合脫氧氧化物上的析出研究[J].鋼鐵,2010,45(11):32 -36.

[24] 楊成威,呂迺冰,卓曉軍.等.Ti-Al復合脫氧夾雜物誘導生成 IGF 的研究[J].煉鋼,2010,26(5):30 -33.

[25] 呂春風,尚德禮,于廣文.等.Ti-Al復合脫氧鋼中夾雜物的析出行為及對鋼的組織的影響[J].冶金叢刊,2010(4):1-5.

[26] 毛新平.薄板坯連鑄連軋微合金化技術[M].北京:冶金工業出版社,2008:250.

RESEARCH ON NON-QUENCHED AND TEMPERED STEEL PRODUCED BY OXIDE METALLURGY TECHNOLOGY

Zhu Liguang Zhang Caijun Gu Zhimin

(Hebei United University)

From the mechanism of oxide metallurgy and the impact of alloy elements on steel microstructure,the nonquenched and tempered steel produced by oxides metallurgy technology are studied.Experiment results show that fine,dispersed carbon and carbon nitride with high melting points can be formed after adding alloy elements(V,N)during smelting process.A great deal of intragranular ferrite are precipitated based on fine inclusions,which obviously refine microstructure and improve mechanical property of steel.

oxide metallurgy non-quenched and tempered steel intragranular ferrite improving property

*

*國家自然科學基金項目(51074063)

聯系人:朱立光,副校長,教授,博士生導師,全國冶金物理化學委員會委員、中國金屬學會煉鋼委員會委員,河北.唐山(063009),河北聯合大學;

2011—12—6