聚乙烯管道焊接技術和評價方法

趙 紅

(中國石化股份有限公司科技開發部,北京100728)

聚乙烯管道焊接技術和評價方法

趙 紅

(中國石化股份有限公司科技開發部,北京100728)

綜述了聚乙烯管道焊接技術和評價方法的國內外研究現狀,較詳細地闡述了聚乙烯管道熱熔焊接和電熔焊接的焊接原理、焊接技術、焊接方法、工藝條件以及焊接質量的控制方法,介紹了幾種聚乙烯管道焊接質量的評價方法,包括破壞性焊接性能評價方法、非破壞性焊接性能評價方法、長期性能評價方法等。最后,指出聚乙烯管道焊接技術和評價方法應受到質量檢驗部門的重視。

聚乙烯;管道;焊接技術;評價方法

0 前言

相對于鋼管、銅管、水泥管等傳統管道,聚乙烯管道具有經濟性高、耐腐蝕性強、彈性和韌性大、安裝運輸成本低等優點[1]。聚乙烯管道可以比較圓滿地解決傳統管道的2大難題:腐蝕和接頭泄漏。此外,利用聚乙烯管道的撓曲性可采用多種非開挖施工技術進行管道快速修復等,減輕因管線施工對環境和社會生活產生的影響。聚乙烯管道可采用熱熔法、插入或壓入管件法進行連接[2],故已成為繼PVC-U管之后的世界上消費量第二大塑料管道品種。

在聚乙烯管道的鋪設過程中,焊接是影響管道應用的關鍵技術之一。聚乙烯管道的焊接方法主要有:熱熔焊接、電熔焊接、焊條焊接等,其中前2種方法在施工中被廣泛采用[3]。在焊接過程中,管道焊接部分的分子結構和性能可能產生變化,所以檢測焊接部分的質量是不可忽視的重要環節。隨著聚乙烯管道的普遍應用,對其焊接性能的檢測也引起了高度重視。

1 國內外研究現狀

1.1 國外研究現狀

在歐洲和美國,熱熔對接焊的焊接工藝相當成熟。但關于焊接性能的評價方法,各國都有本國通用的評價方法[4]。例如:德國采用彎曲試驗、啞鈴狀短期拉伸試驗和焊接部分蠕變破壞試驗對焊接性能進行評價;英國采用啞鈴形樣品進行短期拉伸試驗;瑞典采用低溫拉伸試驗;日本采用焊接部分疲勞試驗。而沖擊試驗和靜液壓試驗基本在各個國家都作為焊接性能的評價內容。目前對這些評價方法的可靠性研究少見報道。

1.2 國內研究現狀

目前,國內對聚乙烯管道的焊接開展了一些研究并取得了一定的成果,如已確定對接焊的重要工藝參數和具體條件,焊接壓力范圍為0.15~0.22 MPa,焊接溫度范圍為200~230℃,切換時間推薦值為10 s以內,應盡可能短。

焊接性能的檢測方法有 3種:一是根據 GB/T 19810—2005和ISO 13953:2001進行拉伸試驗,由于這種方法原理簡單,操作容易,費用低,被廠家普遍接受,應用最為廣泛,但此方法只能判斷出焊接處的斷裂方式;二是長期靜液壓試驗,該方法借鑒燃氣管的試驗方法,完全按照 GB15558.2—2005的要求進行,產品在不同溫度下承受不同的恒定壓力,在規定時間內以無破裂無滲漏作為產品焊接性能的判定標準;三是根據GB/T6111—2003進行爆破試驗,將試樣用A型夾具密封,之后以恒定的速度加壓,直至試樣出現破裂,用破裂處出現的位置來評價焊接性能。以上3種方法都是采用短期性能評價焊接質量,在工程應用過程中均存在誤判的風險。國內對長期性能評價方法的研究基本處于空白。

2 聚乙烯管道的焊接技術

管道的焊接是非常關鍵的技術環節,塑料壓力管道的焊接方法主要有熱熔焊接和電熔焊接。

2.1 熱熔焊接

熱熔焊接是用熱熔焊機將2個焊接件表面加熱到設定的溫度,使其熔融、混合并在一定壓力下將管道焊接成一體的方法。該方法又可分為熱熔對接焊、熱熔承插焊和熱熔鞍形焊等幾種。其中,熱熔對接焊是聚乙烯管道最主要的連接方法,它作為一種實用的聚乙烯管道連接技術,以焊接設備簡單、連接費用低、焊接接頭牢固、能得到高于母材強度的焊接接頭以及優異的密封性等在工程中被廣泛采用[5]。

2.1.1 焊接原理

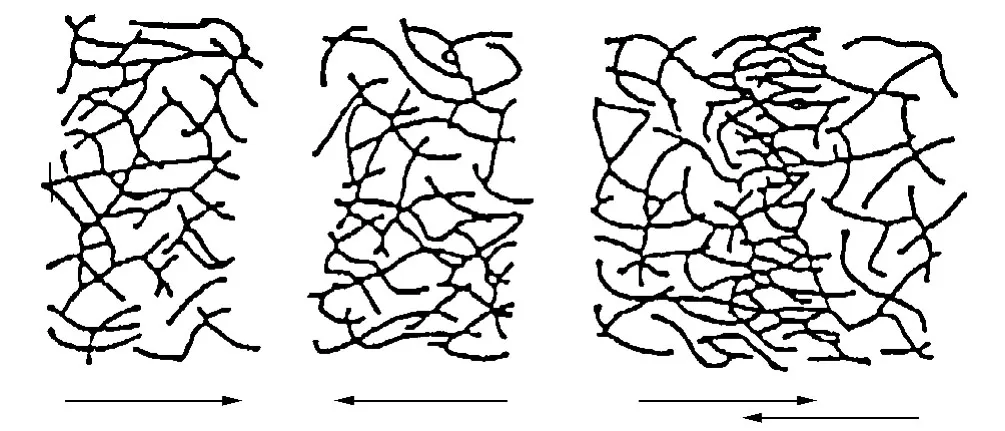

熱熔焊接是焊接部件表面與熱板接觸熔融后,將熔融的表面壓在一起,聚合物分子在熱及壓力的作用下運動,相互穿插盤繞,冷卻后形成堅固的焊接面。分子之間沒有產生化學連接,焊接強度取決于焊接面之間分子的相互穿插盤繞程度,如圖1所示。

圖1 分子穿插盤繞模型Fig.1 Model of tangling molecule

2.1.2 熱熔對接焊的焊接過程

熱熔對接焊是采用熱熔對焊機來加熱管道端面,使其熔化,迅速將其貼合,并保持一定的壓力,經冷卻達到熔接的目的。各尺寸的塑料壓力管道均可采取熱熔對接方式焊接,一般公稱直徑大于90 mm的管道均推薦采用熱熔對接焊,該方法經濟可靠,有報道稱焊接接頭在受拉和受壓時都比管道本身具有更高的強度[6]。

對接焊的過程比較簡單,一般分為6個步驟[7]:(1)裝夾管材元件。用輥杠或者支架將管墊平,調整同心度,利用夾具校正管材不圓度,并且留有足夠的焊接距離;(2)銑削焊接面。銑削足夠厚度,使焊接端面光潔、平行,確保對接端面間隙小于0.3 mm,錯邊量小于焊接處壁厚的10%,重新裝夾時必須重新銑削;(3)拖動壓力的測量及檢查。每次焊接時必須測量并且記錄拖動壓力;(4)加熱。放置加熱板,調整焊接壓力(P1)=拖動壓力(P拖)+焊接規定壓力(P2)。當加熱板兩側焊接處圓周卷邊凸起高度達到規定值時,降壓至P拖,或者在確保加熱板與焊接端面緊密貼合的條件下,開始吸熱計時;(5)切換對接。在規定的時間內抽出加熱板,立即貼合焊接面,迅速將壓力勻速升至P1,嚴禁高壓碰撞;(6)拆卸管道元件。達到冷卻時間后,將壓力降至0,拆卸完成焊接的管道元件。

2.1.3 熱熔對接焊的焊接工藝條件

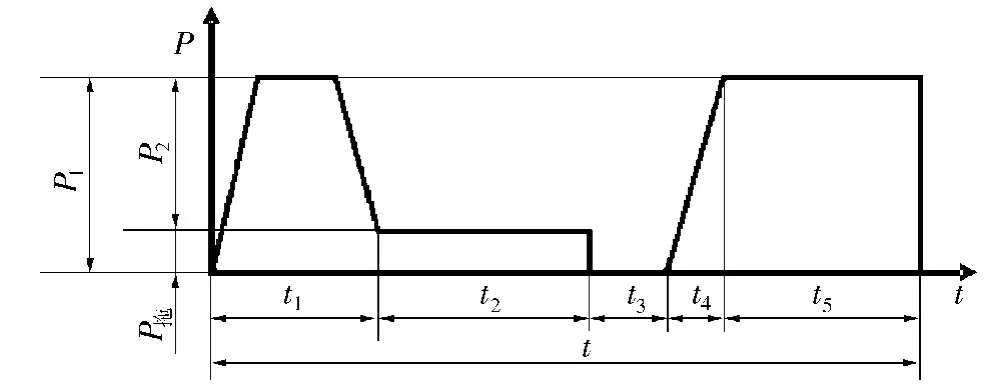

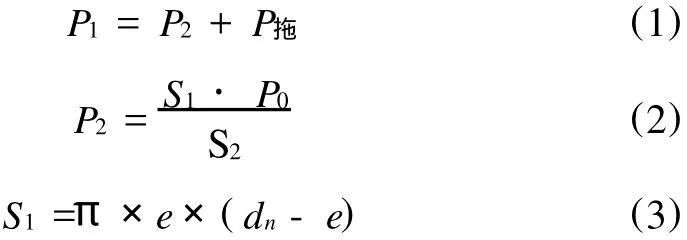

研究表明,接頭性能的好壞主要由焊接過程中的溫度、壓力及加熱時間決定。焊接過程中,時間與壓力的關系如圖2所示,其中,t1代表卷邊達到規定高度的時間;t2代表焊接所需要的吸熱時間,即管材壁厚×10 s;t3代表切換所規定的時間;t4代表調整壓力到P1所規定的時間;t5代表冷卻時間;t為總焊接時間。焊接壓力和焊接規定的壓力分別按式(1)~(3)計算。

圖2 對接焊過程中壓力與時間的關系曲線Fig.2 Relationship between pressure and time for butt-welding

式中S1——管材的截面積,mm2

S2——焊機液壓缸中活塞的有效面積,mm2

P0——作用于管材上單位面積的力,0.15 MPa

e——管道壁厚,mm

dn——管外徑 ,mm

各國的焊接條件有一定的區別[8],例如英國、意大利等都根據本國氣候條件經過大量理論與實踐制定了本國的焊接條件。表1給出了德國焊接學會關于高密度聚乙烯(PE-HD)管道的焊接條件。相對于歐洲國家,我國幅員遼闊,地理特征呈現多樣性。國內在焊接方面推薦使用的工藝條件(以SDR11為例)見表2。

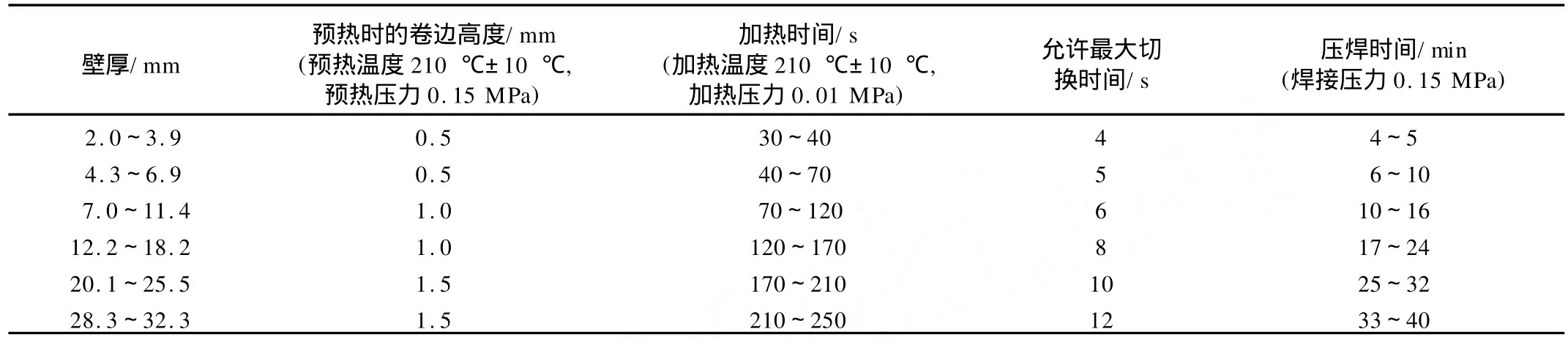

表1 德國焊接學會對PE-HD管道的焊接要求Tab.1 Welding requirement for PE-HD pipes provided by German Welding Society

表2 SDR11管材的焊接參數Tab.2 Welding parameters for SDR11 pipes

2.1.4 熱熔對接焊的質量控制

(1)加熱板的要求

加熱板是熱熔對接焊機的核心,要求加熱板的材料必須導熱性好,且不易腐蝕,一般用鋁合金制成;加熱板表面的溫度變化不超過給定的范圍,并保證各點溫度均勻;為了保證加熱板表面清潔,防止塑料粘在加熱板上,在加熱板表面涂有聚四氟乙烯薄膜,薄膜厚度為 30~50μm[6]。

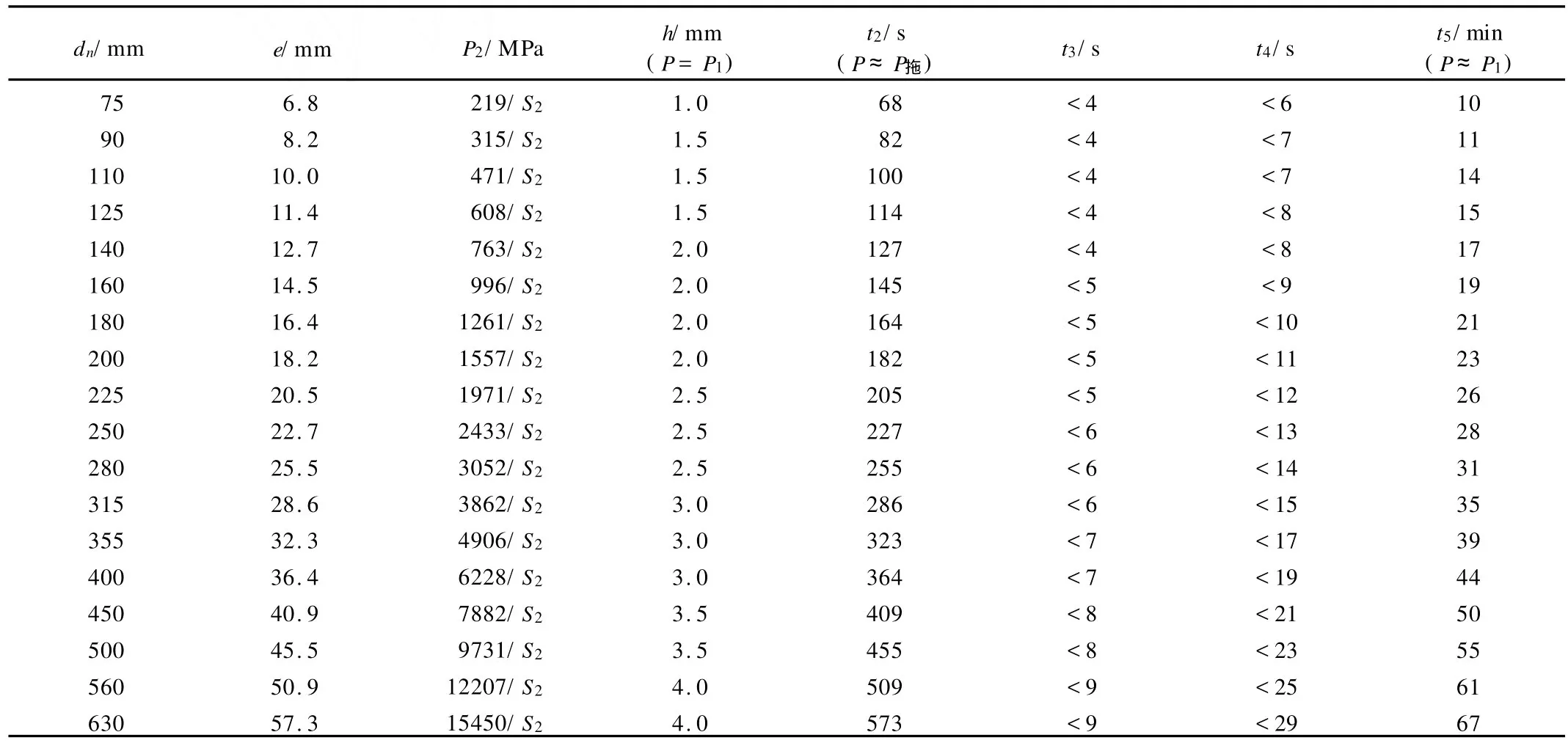

(2)幾種常見的焊接接頭形式及形成原因分析

標準焊接接頭形式如圖3(a)所示,接頭中間向下凹陷,且凹陷深度不超過管道表面,焊接接頭兩邊均勻、對稱。不對稱焊接接頭如圖3(b)所示,主要是由于管道兩邊加熱時間或加熱溫度不同形成的不對稱接頭,或是由于焊接不同種材料的管道時,由于熔融溫度不同,加熱時間內熔融塑料的熔體流動速率不同所致。窄而高的焊接接頭如圖3(c)所示,這是由于焊接壓力過大而導致的。較小的焊接接頭如圖3(d)所示,這是由于焊接壓力太小而導致的。接頭中心交界處產生了裂紋的接頭如圖3(e)所示,由于加熱溫度不夠或切換時間過長,使得被焊接的塑料沒有足夠的流動性,因而在焊接接頭中心交界處產生了裂紋。錯位的焊接接頭如圖3(f)所示,焊接接頭端部錯位量不得大于管道壁厚的10%[6]。

圖3 幾種常見的焊接接頭形式Fig.3 Common welding joint forms

2.2 電熔焊接

電熔焊接與傳統的熱熔焊接不同,它不是通過外部加熱工具使管道受熱熔融,而是通過預埋在管道本身內部纏繞的電加熱絲加熱其內表面及外表面,使表面被熔化,由于塑料焊管自身的熱脹效應,使塑料管道和其連接件熔在一起,然后按照要求的時間進行冷卻。電熔焊接具有連接便捷、接口強度高、外界因素干擾小、投資少、效率高等特點,大多數廠家已廣泛采用此種方法焊接管道系統,該方法還特別適用于舊管線的維修改造。

2.2.1 電熔焊接發展概述

電熔焊接技術主要有3種不同的形式。美國Raychem公司把具有正溫度系數(PTC)效應并混有炭黑的聚乙烯樹脂用作電熔焊接的連接件,將電流引入導電樹脂,使其發熱達到焊接效果,并于20世紀80年代進行了成功的試驗,但到目前為止,未見大規模的市場應用。第二種形式是在熔融界面嵌入金屬線網,通過連接變化的磁場在金屬線網上產生誘導電流,加熱熔融管道,達到焊接的目的。該技術研究始于20世紀70年代末,80年代還未商業化,90年代初美國Metcal公司用不同于早期研究使用的金屬絲進行了焊接試驗,試驗表明新使用的金屬絲可以更好地控制焊接溫度,但此試驗只在小范圍進行,仍未進行大規模商業化應用。第三種形式,也是目前采用最廣泛的電熔焊接技術,是將電阻絲嵌入到管道中,通入電流加熱使其熔融焊接在一起,該方式已被廣泛使用,占電熔焊接方式的99%,國際上至少有20余家大的生產廠商在10個以上國家用此方法進行焊接,焊接的管道直徑范圍從12~400 mm,甚至更高[3]。我國近年來發展起來的管道生產企業也大都采用這類焊接技術。

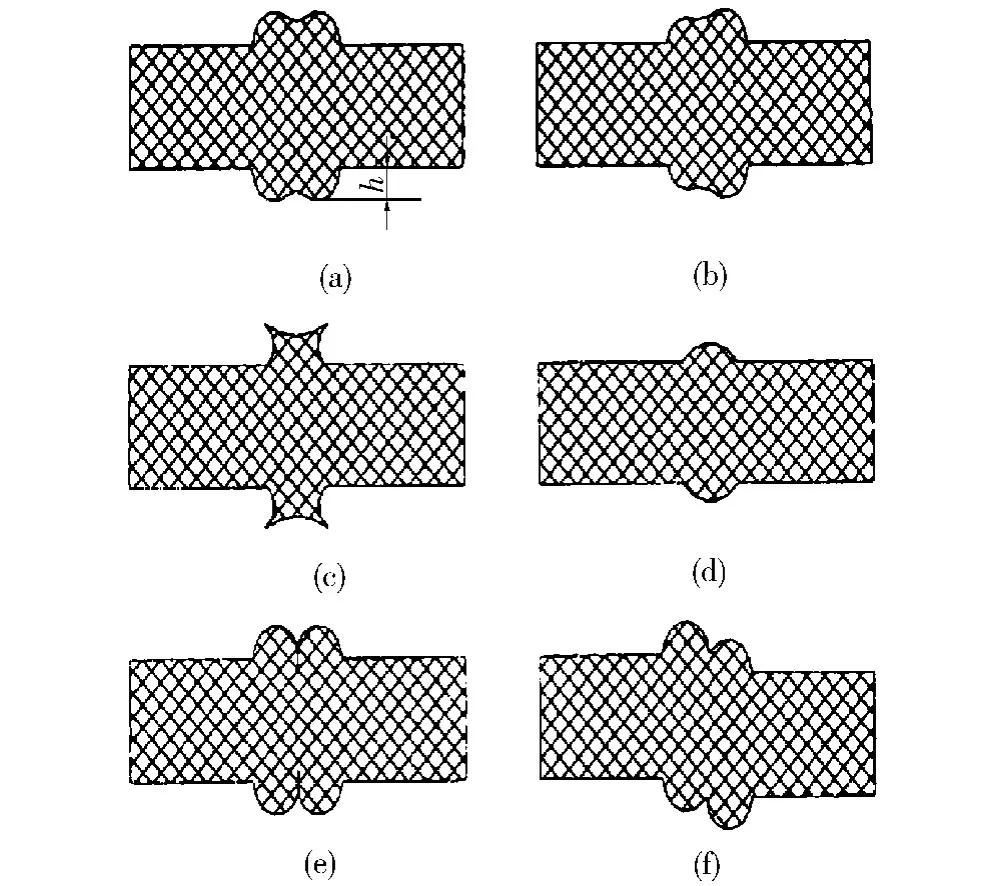

2.2.2 電熔焊接工藝及參數控制

電熔焊的焊接過程由4個步驟組成:(1)準備階段,主要是焊接表面的準備,特別是清除掉塑料表面的氧化皮、油污和泥土等臟物;(2)定位階段,將電熔接頭裝入焊接的2個管道上;(3)焊接階段,用焊接設備對管道和電熔接頭加熱,根據不同的材質控制加熱時間和加熱電流或加熱電壓,以保證焊接質量;(4)保持階段,保持電熔接頭和管道的相對位置,直到它們完全冷卻,如圖4所示。

圖4 電熔焊接過程Fig.4 Electrofusion welding

電熔焊的3個主要控制參數是焊接塑料表面的溫度、加熱和冷卻過程中塑料管和接頭間的壓力、加熱時間。這3個參數是相互聯系的,因為溫度和壓力會隨時間變化。另外,間隙也是影響焊接過程的主要參數。為了保證焊接質量,還應保證管道和管件間的間隙在整個圓周上均勻,管道端在管件中的位置應到位。同時,還應考慮環境條件(如氣溫、風速等)的影響,調整工藝參數,以保證焊接截面完全熔合。

3 聚乙烯管道焊接質量的評價方法

聚乙烯管道在焊接過程中不可避免地會產生一些焊接缺陷[9],如過熱、氣孔、錯邊[10-12]和未熔合等。因此,對塑料壓力管道焊接的質量進行評價是非常必要的。根據檢驗過程是否會對接頭造成破壞,可將質量評價方法分為破壞性檢驗和非破壞性檢驗。非破壞性檢驗對施工過程中的質量控制是非常重要的,但是所確定的好的焊口并不代表著一定具有好的力學性能,因此非破壞性檢驗方法的有效性須用破壞性檢驗來驗證。目前各國對破壞性檢驗方法研究的比較多。

3.1 破壞性焊接性能評價方法

拉伸試驗是最常用的評價焊接性能的方法。目前有些學者把斷裂方式或焊接因子作為結果[13-14],但在實際應用過程中發現,即使在脆性破壞的情況下,焊接因子有可能很高;有些學者采用拉伸斷裂能作為評價焊接質量的依據,以評價污染物對焊接質量的影響[15];有些學者討論了拉伸試樣形狀對焊接質量的影響[16]。但在這些研究中都沒有明確提出合格焊接的拉伸強度或彈性模量的要求。

在評價焊接性能的方法中,彎曲試驗主要是指三點彎曲,試驗過程中需記錄破壞或裂紋現象及角度。彎曲試驗已成為各國專家關注的評價焊接性能的方法。

沖擊試驗采用Charpy缺口沖擊試驗來測試對接焊縫沖擊韌性的優劣,缺口開在對接焊縫的中心。一般根據GB/T 1043—1979中的規定制備試樣。有研究表明,有時沖擊試驗比拉伸試驗在判定焊接性能上更加有效。

3.2 非破壞性焊接性能評價方法

最初,對焊接接頭性能的非破壞性評價方法主要是對整個焊縫進行外表觀察。當使用這一方法檢測時,可發現制件在焊接前的準備工作中和配合過程中的失誤和焊縫形狀的缺點。隨著科技的發展,X光攝片和超聲波等無損探傷方法也被用于聚乙烯管焊接接頭的檢測。

X光攝片法是指將X射線透過制件,并根據投射在照相膠片上的輻射強度來確定材料結構的方法。根據照片上各部分的反差可以發現焊縫內部的缺陷,并判斷缺陷的性質和大小。這種方法很早就用于鋼管接頭性能的檢測,而無損探傷一直沒有用于塑料管材,這主要是因為塑料對X射線的吸收比金屬少的多,因此要使用能量較小的X射線發生器,接頭中的一些缺陷就不能被檢測到。因此,X射線技術還不能作為評價塑料管道焊接的有效方法。

超聲波檢測法是指根據超聲波的反射和它在介質分界面上各種不同性質的折射來反映材料結構中的裂紋和其他缺陷,如充氣、雜質、過熱變形等。超聲波技術的問題在于超聲波在聚乙烯中的衰減是在金屬中的10倍,這就意味著接頭內部結構的信息會大量丟失。試驗表明,為了有效地檢測聚合物中的缺陷,只能使用低頻超聲波(<4 MHz)進行檢測[17]。有報道稱[17]超聲波技術研究上已經有了突破性進展,并預料它將很快應用于塑料管道焊接接頭性能的檢測中。但目前仍未見該方法在工程中的實際應用實例。

3.3 其他評價方法

在聚乙烯焊接過程中,由于聚乙烯材料被加熱到熔融狀態,然后在焊接壓力的作用下慢慢冷卻至接近室溫,相當于進行再結晶。結晶度對聚合物的性能有較大的影響,隨著結晶度的提高,拉伸強度提高,斷裂伸長率及沖擊強度趨于下降,密度、熔點、硬度等物理性能也有所提高,同時彈性模量也隨結晶度的提高而提高。所以通過測量焊接后的結晶度可以評價焊接質量。

3.4 長期性能評價方法

對管道系統的焊接而言,人們不僅關心它的短期性能,更關心它在使用過程中的長期性能。聚乙烯管道的設計壽命通常為50年。采用長期靜液壓強度的方法可預測出使用壽命,但要保證管道系統具有與管材同等的壽命,了解焊接管道的長期性能至關重要。

除了長期靜液壓試驗以外,對于對接焊的長期性能進行評價的其他試驗幾乎都在探索階段,比較有可行性的方法主要有整管拉伸蠕變破裂試驗和管材焊接部分蠕變破壞試驗。

現在,無論是標準還是非標準環境,都沒有指出能用于得出對接焊長期數據的整管試驗。目前,焊接協會設計并開發了一種整管拉伸蠕變試驗機。由于是整管試驗,試驗中在管件和焊縫中維持著局部應力,因此比把焊接部分切下制成樣條更接近實際情況,更具有代表性,可作為其他試驗的對比試驗[16]。

管材焊接部分蠕變破壞試驗利用時溫等效原理,在高溫水浴中進行,但為了加速樣品的形變速度,一般在水中加入活性劑。在歐洲和日本,這種試驗方法被廣泛地用于評價焊接管件的長期性能。

4 結語

隨著聚乙烯管道使用量的日益增加,關于其焊接技術和評價方法的研究必將會受到各研究和質量檢驗部門的重視,相關的技術和評價方法也會更加符合實際應用的要求。

[1] 賈 鑫.談PE管在工程中的應用[J].北京市計劃勞動管理干部學院學報,2002,10(2):36-37.

[2] 福特 K C,萊茵哈特F W.塑料管道手冊[M].北京:化學工業出版社,1976:7.

[3] 桂祖桐,謝 建.聚乙烯樹脂及其應用[M].北京:化學工業出版社,2004:547-552.

[4] 王立君.PE80管材熱板熔焊焊縫的慢速裂紋擴展行為[J].中國塑料,2002,16(11):44-47.

[5] 陽代軍,霍立興,張玉鳳.聚乙烯管道熱熔對接焊工藝參數對焊接接頭性能的影響[J].焊管,2004,27(1):17-20.

[6] Bonten C.A New Hypothesis to Describe the Acting Mechanisms in a Weldedjoint of Semi-crystalline Thermoplastics[J].Polymer Engineering and Science,2001,41(3):475-487.

[7] 陽代軍,霍立興,張玉鳳.塑料壓力管道的焊接方法及其發展動向[J].中國塑料,2001,15(3):16-20.

[8] Pimputkar S M. The DependenceButtFusion Bond Strength on Joining Conditions for Polyethylene Pipe[J].Polymer Engineering and Science,1989,29(19):1387-1395.

[9] Jewkins P W,Reynolds N D.Fast Weld Field Trials,High Productivity Butt Fusion Jointing of Polyethylene Pipes[C].Plastic Pipes X,1998:545-555.

[10] Barber P,Atkinson J R.Some Microstructural Features of the Welds in Butt-welded Polyethylene and Polybutene-1 Pipes[J].Journal of Materials Science,1972,7:1131-1136.

[11] Parmar R,Bowman J.Crack Initiation Propagation Paths for Btittle Failures in Aligned and Misaligned Pipe Butt Fusion Joints[J].Polymer Engineering and Science,1989,29(19):1396-1405.

[12] Bowman J,Parmar R.The Importance of Axial Misalignment on the Long Term Strength of Polyethylene Pipe ButtFusion Joints [J]. Polymer Engineering and Science,1989,29(19):1406-1412.

[13] PRI/80 Welding ofThermoplastics.BS EN 12814-6:2000 Testing of Welded Joints of Thermoplatics Semifinished Products Part 6:Low Temperature Tensile Test[S].British:BSI Group,2000.

[14] PRI/80 Welding ofThermoplastics.BS EN 12814-2:2000 Testing of Welded Joints of Thermoplatics Semifinished Products Part 2:Tensile Test[S].British:BSI Group,2000.

[15] Zhao J Q,Daigle L,Beaulieu D.Effect of Joint Contamination on the Quality of Butt-fused High-density Polyethylene(HDPE)Pipe Joints[J].Canadian Journal of Civil Engineering,2002,29(5):787-798.

[16] David Lowe,Tim Powell,Paul Starkey.Optimisation of Butt Fusion Welding and Testing of Thick Walled PE100 Pipe[C].Plastic Pipes XIII,2006:200-210.

[17] 陽代軍,霍立興,張玉鳳.聚乙烯管道熱熔對接焊接頭性能的分析[J].中國塑料,2003,17(2):73-77.

Welding Technology and Evaluation Method of Polyethylene Pipes

ZHAO Hong

(Department of Science and Technology Development,Sinopec Corp,Beijing 100728,China)

The development of welding technology,quality control and assessment of polyethylene pipes were reviewed.Principles,technology,method and quality control of butt fusion and electro fusion were described in details.Several evaluation systems of welding of pressure pipes were summarized and compared,including breaking,non destructive test,long term property analysis,etc.It was pointed out that welding technology of polyethylene pipes and quality evaluation should be paid more attention to.

polyethylene;pipe;welding technology;evaluation method

TQ320.67+4

B

1001-9278(2011)07-0048-06

2011-04-08

聯系人,bypcwyf@yahoo.com.cn