連續柱狀晶組織銅及銅合金的超延展變形行為與塑性提高機制

謝建新,王 宇,黃海友

(北京科技大學 材料先進制備技術教育部重點實驗室,北京 100083)

連續柱狀晶組織銅及銅合金的超延展變形行為與塑性提高機制

謝建新,王 宇,黃海友

(北京科技大學 材料先進制備技術教育部重點實驗室,北京 100083)

以本文作者所在課題組近年來的工作為基礎,介紹了高性能連續柱狀晶組織純銅的室溫超延展性、熱交換用連續柱狀晶組織BFe10-1-1管材的高塑性以及高彈高導Cu-12%Al(質量分數)合金的室溫塑性提升。研究發現,連續柱狀晶組織的高取向性、平直的低能小角晶界以及在強塑性變形過程中高組分的〉〈001“軟”取向織構及不同于普通多晶組織的動態回復、組織演化特征,是其塑性提升、具有超延展變形能力的主要原因,總結了連續柱狀晶組織塑性提高與超延展變形性的相關機制。研究結果為改善材料尤其是脆性材料和難加工材料的室溫塑性與可加工性能提供了理論依據和新思路。

連續柱狀晶組織;室溫超延展性;塑性提升;變形機制;織構;晶界;組織演化

定向凝固(Directional solidification, DS)和連續定向凝固(Continuous unidirectional solidification, CUS)方法通過加熱液-固界面前沿的熔融液相、同時強制冷卻已凝固固相,建立起單向傳熱條件,使晶體逆著熱流方向強制性生長,可獲得單晶組織或單向連續柱狀多晶(Continuous columnar grained, CCG)組織的鑄坯[1-2]。與常規工藝制備的普通多晶組織材料相比,采用定向凝固或連續定向凝固方法制備的柱狀多晶組織材料沿其凝固方向(Solidification direction, SD)具有更為優良的高溫強度、蠕變和持久性能、熱疲勞性能、彈性性能、塑性性能、疲勞性能、磁性能以及導電性能等[3-7]。利用這一特點,針對傳統金屬材料細晶強化的有限性,以及同時獲得高強高導性能的困難性,謝建新等[8-9]提出對柱狀晶組織材料施加強塑性變形,獲得亞微米級乃至納米級纖維晶組織材料,制備高性能線材的思路[10-11]。研究發現,連續柱狀多晶組織材料表現出沿凝固方向的高塑性和超強延展變形能力。例如,采用 CUS工藝制備的連續柱狀晶組織、直徑為d 17.28 mm的純銅桿無需中間退火,可通過軋制、拉拔加工方法連續冷加工至d 19.7 μm的微絲,其伸長倍數達到76.9萬倍(伸長率7.69×107%),累計真應變達13.55[12];連續定向凝固BFe10-1-1白銅合金管材的伸長率達49%,與普通多經組織純銅的伸長率水平相當[13]。利用連續柱狀晶組織材料這一特點,發展以連續定向凝固與低溫強加工相結合為核心技術的短流程制備加工技術,是實現材料生產向高性能、高質量、高效率、低成本、低負荷(“三高兩低”)方向發展[14-15]的一條新途徑。而深入研究連續柱狀晶組織塑性提升的相關機制,明確連續柱狀晶組織提升材料塑性的物理本質,可為改善材料(尤其是脆性材料、難加工材料)的室溫塑性與可加工性能提供新思路。

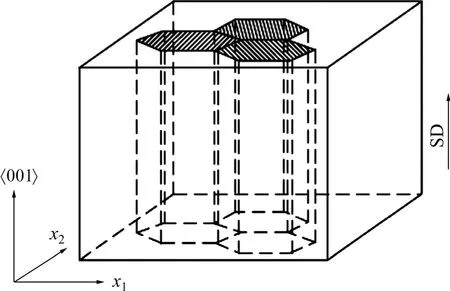

連續柱狀晶組織材料優良的室溫塑性和延展變形能力與其組織特征密切相關。由于立方晶系金屬凝固時沿[001]方向生長最快、[011]方向次之、[111]方向生長最慢,通過控制連續定向凝固過程中的熱流方向、使其平行于軸向(拉坯方向),可實現晶體的定向生長,獲得沿軸向分散度較小、具有[001]/〉〈001取向性的單晶體和柱狀多晶材料[12,16]。如圖1所示,連續柱狀晶組織沿其凝固方向具有強擇優取向,表現為縱向的高取向性(如〉〈001取向性)以及橫向(垂直于凝固方向)的隨機取向性,形成極端異向性組織;其軸向晶界具有平直的形貌,平行于凝固方向分布,不含或僅含有少量橫向晶界。因此,連續柱狀多晶材料的組織特征、取向特征、晶界特征及其在變形過程中的演化都會對材料的塑性變形行為產生重要影響。以本文作者所在課題組近年來的研究工作為主,總結了連續柱狀晶組織銅及銅合金的超延展變形行為與塑性提高機制的研究進展情況。

圖1 連續柱狀晶的組織各向異性示意圖Fig.1 Sketch map of anisotropic microstructure of continuous columnar grains (SD represents solidification direction of CUS)

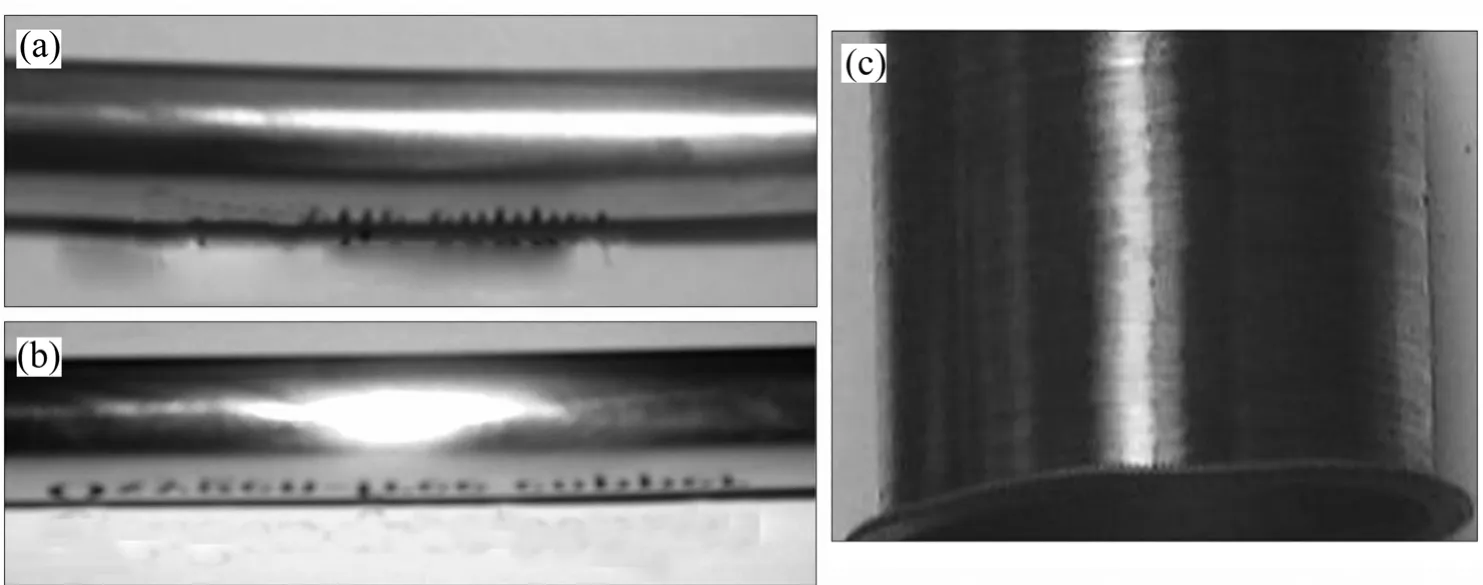

圖2 d 17.28 mm連續柱狀晶組織純銅桿[12]及由其制備的 d 19.7 μm微絲[17]Fig.2 d 17.28 mm CCG copper rod ((a), (b))[12] and its product of d 19.7 μm micro-wire (c)[17] by extreme plastic deformation at room temperature without any intermediate annealing treatment

1 連續柱狀晶組織純銅的室溫超延展性

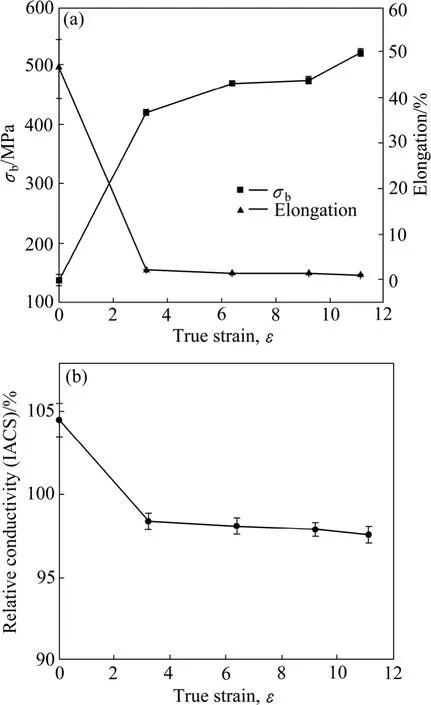

連續柱狀晶組織純銅具有室溫超延展性。如圖 2所示,直徑為d 17.28 mm的連續柱狀晶組織純銅桿通過室溫軋制和拉拔加工,無需中間退火,可連續冷加工至直徑為d 19.7 μm的微絲,其伸長倍數達到76.9萬倍(伸長率7.69×107/%),累計真應變達13.55[12,17]。在室溫強塑性變形過程中,連續柱狀晶組織純銅的抗拉強度由鑄態時的140 MPa增加至真應變為ε=11.1時的525 MPa(見圖3(a)),而導電性能下降很小,當累積真應變為ε=11.1時,相對電導率仍保持為97.6%(IACS)(見圖 3(b))[18]。

圖3 在強塑性變形過程中柱狀晶純銅的性能變化[18]Fig.3 Property evolution of CCG copper during extreme plastic deformation[18]: (a) Mechanical properties; (b) Electrical conductivity

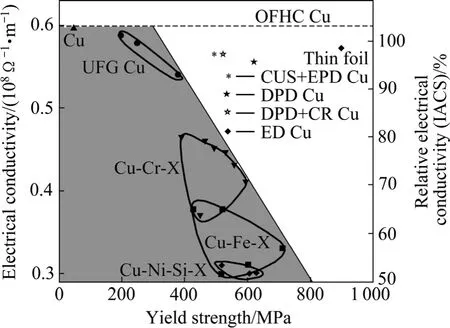

高強高導銅線材和微細絲材作為精密導線、集成電路鍵合絲等,廣泛用于微電子、通訊、電器等領域。如圖4所示,傳統生產工藝通過添加Cr、Fe、Ni等合金元素來提高銅線材的強度(400~700 MPa),但導致線材電導率的大幅度下降(小于80%(IACS))。LU等[19]和ZHANG等[20]提出的電解沉積法(Electrondeposition,ED)與冷凍溫度(低于-100 ℃)下動態塑性變形法(Dynamic plastic deformation, DPD)可制備具有納米尺度孿晶片層的純銅薄膜與塊體純銅材料,兼備高強度與高電導率。由圖4中的性能比較可見,連續柱狀晶組織純銅經室溫強塑性變形(Extreme plastic deformation, EPD)后,具有與冷軋(Cold rolling, CR)態納米晶塊體純銅(DPD+CR)相當的高強高導性能,而連續定向凝固與室溫強加工相結合的方法(CUS+EPD)更適合于大規模、低成本生產各種規格的線材和絲材。

圖4 強塑性變形態連續柱狀晶組織純銅(CUS+EPD Cu)與納米孿晶純銅(ED Cu、DPD Cu)、納米晶純銅(DPD+CR Cu)、超細晶純銅(UFG Cu)、普通退火態多晶銅(Cu)及傳統微合金化銅合金(Cu-Cr-X、Cu-Fe-X、Cu-Ni-Si-X)的屈服強度與電導率比較[19-20]Fig.4 Comparison of yield stress and electrical conductivity among CCG copper suffered extreme plastic deformation(CUS+EPD Cu) and nano-twined copper (ED Cu and DPD Cu),nano-grained copper (DPD+CR Cu), ultra-fine grained Cu(UFG Cu), annealed polycrystal copper (Cu) and traditional micro-alloyed copper alloys (Cu-Cr-X, Cu-Fe-X,Cu-Ni-Si-X)[19-20]

2 連續柱狀晶組織銅合金的塑性

2.1 BFe10-1-1白銅

BFe10-1-1 白銅(含 9.0%~11.0%Ni、1.0%~1.5%Fe、0.5%~1.0%Mn、余量Cu,相當于C70600合金)管材因具有良好的熱傳導性能與耐海水腐蝕性能,被廣泛應用于海濱電站、海水淡化、艦船、石油化工等領域的熱交換器和冷凝器,產品規格范圍為直徑6~30 mm、壁厚 0.35~2.5 mm,一般采用“半連鑄—熱擠壓—冷軋管—拉拔”的工藝生產,具有流程長、成材率低等缺點。國內企業生產的BFe10-1-1管材綜合成材率低于45%,國外先進水平管材綜合成材率低于60%。采用水平連鑄等措施,縮短該合金管材的生產流程,提高成材率,是國內外致力于開發的重點。

本文作者等的研究結果表明,與傳統鑄造工藝相比,連續定向凝固柱狀晶組織BFe10-1-1合金管材的抗拉強度較低,而室溫伸長率顯著提高,比傳統鑄造方法提高了 10%~29%[13],如表 1所列。連續柱狀多晶組織 BFe10-1-1合金管材的組織特征及其拉伸斷口形貌如圖5所示,斷裂前出現了明顯的縮頸。其微觀偏析分析顯示,BFe10-1-1合金的主要合金元素中Ni和 Fe是負偏析元素,主要富集于枝晶干,而 Mn是正偏析元素,主要富集于枝晶間。與普通鑄造方法相比, 連續定向凝固方法制備的BFe10-1-1合金管材的偏析程度得到較大的改善。

經多道次室溫軋制和拉拔變形,無需中間退火,d 10 mm×1.8 mm的連續柱狀晶組織BFe10-1-1合金管材可連續冷加工成d 1.0 mm×0.2 mm的毛細管材,總斷面縮減率達98.9%,總伸長率達9.2×103%,真應變達4.52,表現出優良的室溫加工性能。上述結果為白銅一類合金的毛細管的高效制備提供了新的思路。

表1 各種鑄造工藝BFe10-1-1合金的室溫力學性能[13]Table1 Room-temperature mechanical properties of BFe10-1-1 alloy fabricated by different casting techniques[13]

圖5 d 10 mm×1.8 mm連續柱狀晶組織BFe10-1-1合金管材的金相組織及拉伸斷口形貌[13]Fig.5 Microstructure of d 10 mm×1.8 mm CCG BFe10-1-1 alloy pipe and its fracture morphology[13]: (a), (a′) Longitudinal and transverse microstructures (Melt temperature: tm =1 250 ℃,withdraw speed: v=0.30 mm/s); (b) Fracture morphology (tm =1 280 ℃, v=0.15 mm/s)

2.2 Cu-12%Al高鋁青銅

鋁青銅是一種具有優異綜合性能的結構和功能材料,廣泛應用于儀器儀表、石油運輸、礦山冶金、家用電器、建筑等領域。隨著鋁含量的升高, 例如從5%~7%提升至9%~14%,鋁青銅的強度、彈性和形狀記憶性能大幅度提升,但同時塑性嚴重下降[21]。例如,采用傳統工藝制備的多晶 C62500合金(82.7Cu-4.3Fe-13Al)的室溫拉伸伸長率僅為1%[22],難以加工成形,極大地制約了該類合金應用范圍。

本文作者所在課題組采用連續定向凝固方法制備了Cu-12%Al合金(簡稱Cu-12Al合金)單晶和連續柱狀多晶組織線材[23-26],其塑性比多晶組織Cu-12Al合金顯著提高。圖6所示為Cu-12Al合金的3種金相組織,相應的力學性能如表2所列。因為Cu-12Al合金具有顯著的彈性各向異性,同時其相變應變取向性大,如[001] β取向對應著低流變應力(<400 MPa)和高相變塑性(18%~25%),而[110]-[111] β取向對應高強度(約700 MPa)和低相變塑性(<10%)[27],所以,普通多晶組織Cu-12%Al合金在變形初期(變形量約2%~4%)易于因晶界處應變不協調產生應力集中,引發晶界開裂,導致塑性較差。由于連續定向凝固方法可控制熱流方向,使得晶體逆熱流方向強制性生長,可獲得沿軸向具有[001]/[110] β取向性的單晶Cu-12Al合金。沿拉伸軸方向不同的晶體取向導致其力學性能存在顯著差異,如表2中的單晶(樣品1)與單晶(樣品2)。單晶(樣品1)Cu-12Al合金的伸長率達到19.7%[24],是多晶組織Cu-12Al合金的(2%~4%) 4倍以上,其縱向金相組織如圖6(a)所示。單晶組織的Cu-12Al合金還具有高彈高導的特點[24]:彈性模量達到 168 GPa,比典型QBe2鈹青銅的彈性模量(約120 GPa)高40%;電導率達到22.2%(IACS),與QBe2鈹青銅合金的相當。

連續柱狀多晶 Cu-12Al合金(組織特征見圖 6(c))的伸長率達到28%,是單晶組織的1.4倍,是普通多晶組織的6倍左右。普通多晶β′1馬氏體組織Cu-12Al合金(組織特征見圖 6(d))在拉伸變形時,因晶間變形不協調易于在晶界附近引起應力集中,在較小的變形(2%~4%)下即發生晶間斷裂(圖中白色箭頭所指處)[29],呈現出低塑性特征。而連續柱狀晶 Cu-12Al合金在拉伸變形過程 中,主要產生穿晶斷裂[30],因而伸長率顯著提高。

研究發現[28],單晶(樣品 2)、連續柱狀晶組織Cu-12Al合金的疲勞強度分別為413 MPa、303 MPa,遠高于時效態鈹青銅QBe2合金的(200 MPa);單晶、連續柱狀晶組織 Cu-12Al合金的耐腐蝕性能與 QBe2鈹青銅的相當。

表2 Cu-12Al合金的組織特征與室溫力學性能比較[24,29-30]Table2 Microstructure and corresponding mechanical properties of Cu-12Al alloy at room temperature[24,29-30]

上述結果表明,單晶、連續柱狀晶組織 Cu-12Al合金有潛力發展成為替代鈹青銅的高性能綠色彈性合金。

3 連續柱狀晶組織銅及銅合金的塑性提高機制

3.1 晶粒取向的作用

研究發現[31-32],在拉伸應力作用下,面心立方金屬(如Al、Ni、Cu)中不同晶體學取向的晶粒的滑移模式及其位錯組態演化存在顯著差異。在不同的滑移模式下,各滑移系組合間的交互作用存在顯著差異,導致在同一變形程度下〉〈001取向晶粒內的位錯密度最低(Ⅱ型組織),而〉〈111取向晶粒內的位錯密度最高(Ⅲ型組織)。由于立方晶系金屬沿[001]方向生長最快,當熱流方向平行于軸向時,可獲得沿軸向具有〉〈001取向性的單晶體[16]和柱狀多晶材料[12]。因此,相對于〉〈111“硬”取向而言,在室溫拉伸過程中,具有〉〈001“軟”取向的連續柱狀晶組織材料表現出比普通多晶組織材料更低的流變應力、加工硬化率與抗拉強度,有利于獲得高塑性和實現超延展性變形。

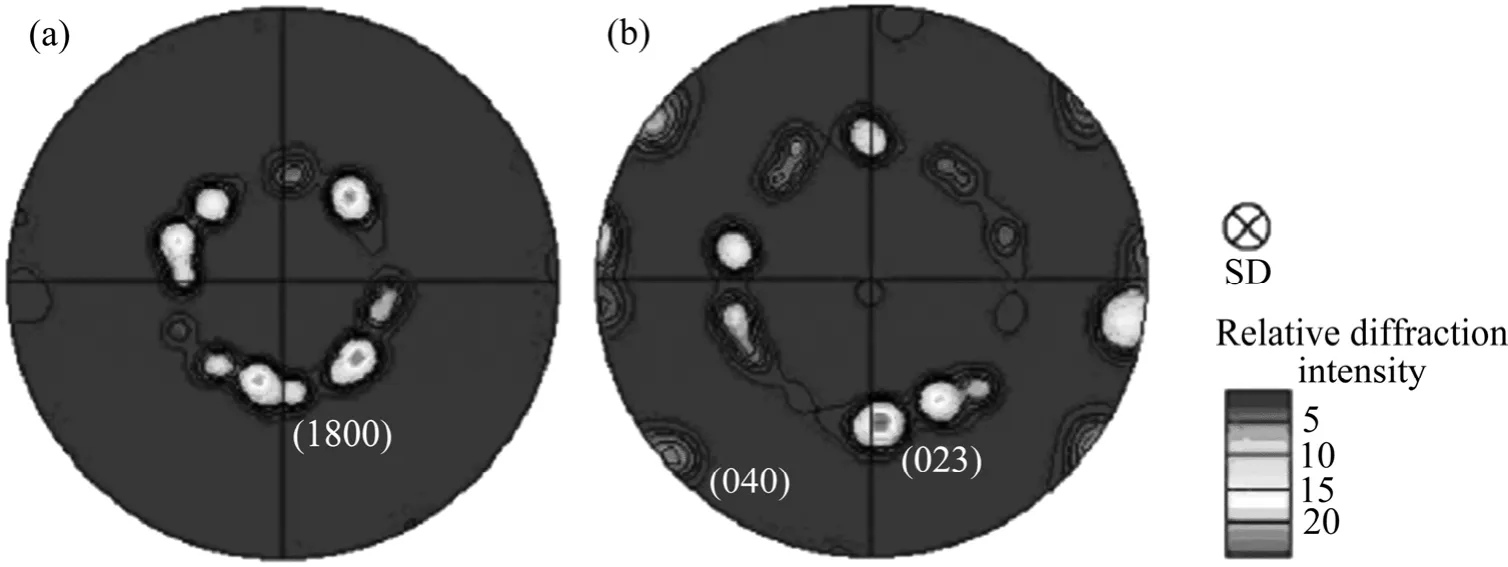

對于相變應變取向性大的合金體系,如 Cu-12Al合金,其[001] β取向與[110]-[111] β取向的變形行為存在顯著差異[27],連續柱狀晶組織Cu-12Al合金表現出與相同取向的[001] β單晶體相當的高相變塑性[30]。如圖7所示,與各晶粒取向隨機分布的普通多晶相比,柱狀多晶Cu-12Al合金線材沿軸向具有一致的〉〈001β取向性。由偏光觀察可知,具有光學各向異性的連續柱狀晶組織β′1馬氏體相(見圖8(a))在變形之初,各柱狀晶粒在同一應變量下通過 β′1馬氏體變體間界面的移動以及β′1馬氏體變體內部窄條狀α′1新相變體的形核進行β′1馬氏體相再取向與α′1新相形核。如圖8(b)所示,窄條狀 α′1新相可穿過馬氏體變體間界面以及柱狀多晶晶界繼續擴張,顯著減小了晶界處的因相變應變取向性大造成的應力集中。當 α′1相已擴張至遍布整個試樣時,其組織轉變為光學各向同性,如圖8(c)所示。繼續變形時試樣表面出現切變帶,變形集中于切變帶內進行,裂紋在切變帶內形核并沿切變帶擴展,最終發生穿晶斷裂,如圖8(d)所示。

圖7 連續柱狀晶組織Cu-12Al合金的極圖[30]Fig.7 Pole figures of as-cast CCG Cu-12Al alloy (SD representing solidification direction of CUS)[30]: (a) (1800) β′1 pole figure;(b) {040} β′1 pole figure

圖8 連續柱狀晶組織Cu-12Al合金的室溫拉伸組織[30]Fig.8 Microstructures of CCG Cu-12Al alloy during tension under polarized light (Black arrows represent original grain boundaries along SD, SD representing solidification direction of CUS and TD represents tensile direction)[30]: (a) Extension 0%, (b) Extension 15%, (c) Extension 20%; (d) Extension 28%

沿軸向的高取向性使得連續柱狀晶組織 Cu-12Al合金在拉伸時,各柱狀晶粒共同發生彈性變形,并能夠在相同的應變量下發生應力誘發相變,因此,晶界附近的彈性應變不協調與相變應變不協調較小,因應變不協調引起的應力集中較低,這有助于晶間變形的協調,有效避免了普通多晶組織小變形時的晶間斷裂,從而獲得了高伸長率。高〉〈001β取向性的連續柱狀晶β′1馬氏體組織Cu-12Al合金在拉伸應力作用下轉變為具有高〉〈001α′1取向性的α′1馬氏體相[30]。

綜上所述可知,與普通多晶組織中各晶粒的取向呈隨機分布相比,連續柱狀晶組織沿其凝固方向具有高取向性,各柱狀晶粒在相同的應變量下共同發生彈性變形、屈服、塑性變形以及應力誘發相變,大大降低了變形時晶界處因應變不協調所產生的內應力,防止了因晶界應力集中而引發的晶間斷裂,從而獲得了比普通多晶組織顯著提高的室溫伸長率。

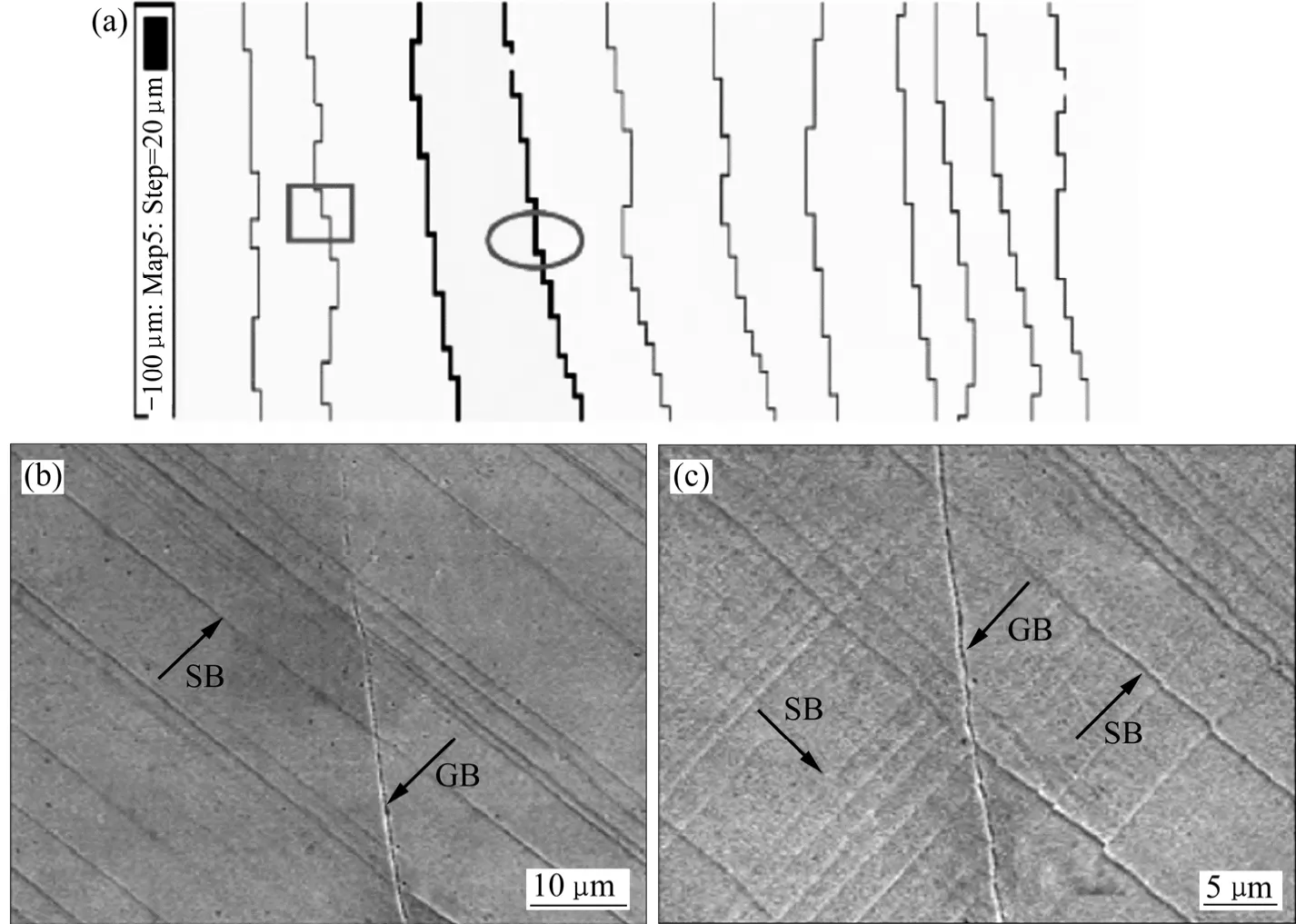

圖9 連續柱狀晶組織純銅的晶界及其變形行為[35]Fig.9 Grain boundaries and deformation behaviors of CCG copper during tension (GB represents grain boundary of CCG copper and SB represents slip band)[35]: (a) Morphology of grain boundaries, thin line marks grain boundaries with misorientation angle smaller than 10°, thick line marks grain boundaries with misorientation angle between 10° and 15°; (b), (c) Microstructure of rectangular and elliptic regions in (a) after tension, respectively

3.2 平直晶界與低能晶界的作用

連續柱狀晶組織沿軸向的平直晶界可減少晶界約束條件的個數,有利于晶間變形的協調。按照 Taylor模型(全約束模型),多晶體變形時晶界處的約束條件為5個(由于塑性變形體積不變條件,6個應變分量中有5個是獨立的),需5個獨立的滑移系才可協調這一復雜的邊界條件,表現為晶界多系滑移層。當金屬或合金具有的獨立滑移系數目少于5個時,其多晶體會表現出塑性不足,如只能進行基面滑移的密排六方結構鋅僅有3個獨立的滑移系,其單晶在沿特定晶體學取向拉伸時可充分進行塑性變形(伸長率達 100%~200%),而多晶體鋅則因難以協調晶間變形而在較低應變量下(20%以下)過早斷裂。雙晶體以及普通多晶體軋制時形成的被壓扁的晶粒因其幾何特征(晶粒縱橫比較大),在變形時其晶界處的約束條件減少至3個(部分約束模型)[33-34]。柱狀晶組織具有類似雙晶體的幾何特征,因此,其晶界約束條件較普通多晶組織少,有利于晶間變形的協調、獲得更高的室溫伸長率。

連續柱狀晶組織沿其凝固方向的高取向性使得其晶界具有小角界面特征。如圖 9(a)所示,細線表示取向差小于10°的晶界,粗線表示取向差在10°~15°的晶界,可見,連續柱狀晶組織純銅具有小角界面特征[35]。晶界的強化作用源于晶界取向差,當取向差較大時,滑移位錯在晶界附近塞積,引起應力集中,必須通過開動晶界另一側的新位錯源以釋放內應力,此時晶界因有效阻礙滑移位錯的運動而產生強化[36-38]。而當晶界取向差較小時,位錯可直接穿過晶界繼續運動,即晶界不能有效阻擋滑移位錯的運動,滑移位錯沒有在小角度晶界處發生塞積、引起應力集中,大大減少了由此產生的加工硬化。與普通多晶材料不同,連續柱狀晶組織材料不含橫向界面,僅含有平行于凝固方向的平直晶界,因而滑移位錯沿縱向運動時所受到的晶界阻礙作用幾乎為零,有利于產生大塑性變形。如圖9(b)~(c)所示,連續柱狀晶組織純銅在拉伸過程中,幾乎所有滑移線均可不改變方向穿過上述小角度晶界,而不在晶界處發生塞積,由此產生的內應力較低,有利于實現超延展性。

此外,連續柱狀晶晶粒的高取向性有利于形成低能晶界。低能晶界可有效減少晶界處雜質元素的偏聚與析出,具有較高的晶界抗氧化性與耐蝕性,同時具有較高的界面結合能,從而能夠抵抗晶界開裂,有利于獲得高伸長率。例如具有本征脆性的金屬鉬,其Σ1、Σ3等低倒易密度的重合點陣晶界,因其界面能較低,具有比普通晶界更高的斷裂強度[39-40];非本征脆性的Ni3Al金屬間化合物,通過定向凝固方法獲得高含量(>50%)的低能晶界,可避免普通晶界易于氫脆、氧化所致的晶間斷裂和塑性不足,獲得高達70%的室溫伸長率[39-41]。連續柱狀晶Cu-12Al合金在拉伸時,窄條狀 α′1新相可穿過柱狀晶晶界繼續擴張,有效避免了普通多晶組織因晶界應力集中所致的晶間斷裂[30]。

3.3 變形織構的影響

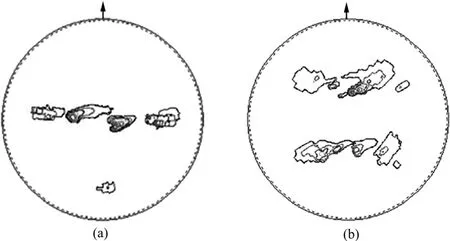

圖10 連續定向凝固態柱狀晶組織純銅的極圖[12]Fig.10 Pole figures of CCG copper (Arrow represents solidification direction)[12]: (a) {001} pole figure; (b) {111} pole figure

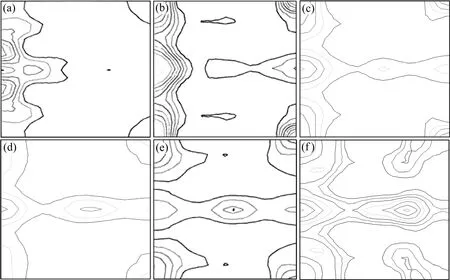

圖11 室溫強塑性變形連續柱狀晶組織銅的取向分布函數(φ2=0°)[17]Fig.11 ODF (orientation distribution function) of CCG copper suffered room temperature extreme plastic deformation at φ2=0°[17]:(a) ε=0; (b) ε=1.3; (c) ε=2.5; (d) ε=3.3; (e) ε=4.3; (f) ε=9.9

如圖10所示,連續柱狀晶組織純銅沿凝固方向具有高取向性的〉〈001生長織構。與普通多晶組織純銅線材相比,高〉〈001取向性的柱狀晶組織純銅線材在拉拔過程中〉〈111絲織構發展明顯緩慢,如圖11(a)~(f)所示。如圖11(e)~(f)所示,當室溫強塑性變形至真應變為4.3以及9.9時,連續柱狀晶組織純銅中仍具有較高含量的〉〈001織構組分,與〉〈111織構組分含量相當,這與其鑄態組織沿凝固方向鋒銳的〉〈001生長織構密切相關。而普通多晶組織純銅經拉拔變形后,其〉〈111織構組分的含量為〉〈001織構組分的2倍[30]。

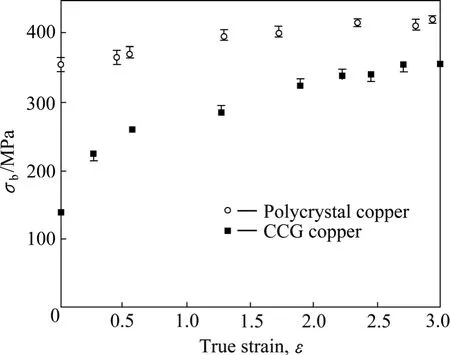

與〉〈111織構組分相比,“軟”取向的〉〈001織構組分的形變儲能較低、加工硬化率較低[42],因此,在相同的變形程度下,與普通多晶組織純銅相比,連續柱狀多晶組織純銅具有較低的抗拉強度、較低的加工硬化率、較低的流變應力水平(見圖12)以及優良的室溫超延展性。

圖12 在塑性變形過程中連續柱狀晶組織純銅[17]與多晶組織純銅[43]的抗拉強度Fig.12 Ultimate tensile stress both of CCG copper[17] and ordinary polycrystal copper[43] suffered intense plastic strain

與連續柱狀多晶組織純銅相似,[001]單晶銅在拉拔變形時,〉〈111絲織構也發展緩慢,拉拔織構中含有大量的〉〈001織構組分[44]。在拉拔變形過程中,不同取向的單晶銅的織構組分演化取決于單晶銅的初始取向特征(如[001]、[011]、[111]取向特征)[44-46]。而連續柱狀多晶組織與[001]單晶體拉拔織構演化的相似性說明,在拉拔三向應力作用下,〉〈001取向性決定了其滑移模式(開動的滑移系組合),從而決定了變形組織中拉拔織構組分的演化與發展。

綜上所述可知,與取向隨機分布的普通多晶組織相比,連續柱狀晶組織具有沿凝固方向的〉〈001取向性;這種初始取向特點使得連續柱狀晶的變形組織中,〉〈001“軟”取向織構組分的相對含量(相對〉〈111織構組分)較高。由于在相同的變形程度下,〉〈001取向晶粒內的變形組織對應的位錯密度最低,因此,連續柱狀晶組織表現出比普通多晶低的流變應力水平、低的加工硬化率和優良的室溫超延展性。

3.4 動態回復與組織演化的影響

如圖 3(a)所示,在室溫強塑性變形過程中,柱狀晶純銅表現出持續硬化:當真應變由0增加到3.2時,其抗拉強度迅速增大,同時伸長率顯著下降;而當真應變由3.2增大至11.1時,抗拉強度增加緩慢,而伸長率幾乎保持不變。這與其微觀組織的演化密切相關。

在室溫強塑性變形過程中,連續柱狀晶組織純銅(見圖13(a))先發生晶粒破碎,形成若干平行于拉拔方向的小柱狀條帶/形變帶(見圖13(b)),形變帶邊部發展出大角界面;之后發生纖維化,形成縱截面呈纖維狀、橫截面具有卷曲形貌的纖維晶組織(見圖13(c)),形變亞結構的生成使得初始晶界無法辨認;而后纖維晶組織不斷細化(見圖13(d))[18]。對單晶銅線材拉拔變形組織的觀察也發現了類似的晶粒破碎與纖維化現象[47-48]。

當真應變由0增大至3.2時,抗拉強度迅速增大,說明滑移位錯大量增殖,如圖14(a)所示,滑移位錯纏結成稠密位錯墻,產生大量次生界面,引起加工硬化。大量晶內次生界面的產生逐漸削弱了初生晶界對其流變應力的貢獻,起到了主要的強化作用。由于連續柱狀晶組織純銅具有〉〈001“軟”取向,由圖14(a)可見,其位錯胞的尺寸較大,對應著較低的位錯密度、較低的流變應力和較低的加工硬化率。在塑性變形過程中,變形組織不斷演化,如圖14(b)與(c)所示,中低變形至大變形的過渡階段(ε=1.0~2.0)出現了形變孿晶與邊界清晰的亞晶晶粒。對于滑移系眾多的中高層錯能面心立方金屬銅而言,產生形變孿晶對應的應力水平明顯高于滑移系開動所需的應力水平,一般不易出現形變孿晶。圖14(b)中形變孿晶的出現與變形過渡階段的局部剪切變形以及切變帶的形成有關。圖14(c)中形變亞晶的形成說明在變形過程中通過位錯交滑移機制形成亞晶界,進行動態回復。形變孿晶與亞晶的出現均有利于實現大塑性變形[35]。在大塑性變形(ε>3.0)下,其位錯界面的形貌由中低變形程度下(ε<1.0)的稠密位錯墻轉變為大變形下的層狀界面(見圖14(d)),界面厚度變薄,同時界面間距減小、界面取向差增大、界面取向差分布變廣。由圖14(d)可見,當真應變為3.4時,層狀界面間的位錯密度較低,層狀界面間仍具有較大的界面間距。在真應變為3.2至11.1的極大變形階段,抗拉強度增加的速率變緩,說明次生界面的凈生成速率減緩。變形產生的大量滑移位錯不斷形成新的位錯界面,但同時也存在既生位錯界面間的合并過程[49],二者之間趨于平衡,意味著位錯界面的總含量趨于飽和。

圖13 柱狀晶純銅在強塑性變形過程中的金相組織演化[18]Fig.13 Microstructure evolution of CCG Cu during extreme plastic deformation (SD represents solidification direction of CUS and DD represents drawing direction)[18]: (a) ε=0; (b) ε=0.6 and black arrow marks deformation band; (c) ε=3.2 with fibrous grains;(d) ε=11.1

圖14 連續柱狀晶純銅在強塑性變形過程中的位錯組織特征[35]Fig.14 TEM microstructures of CCG copper during intense plastic deformation (RD represents rolling direction of wire)[35]:(a) DDW (dense dislocation wall) at ε=0.3; (b) Micro-twins at ε=1.16; (c) Subgrains at ε=1.53; (d) LB (lamellar boundary) at ε=3.4

單晶銅在拉拔變形過程中也觀察到了形變孿晶、亞晶[50];隨著變形量的增大,其位錯界面的厚度變薄,同時界面間距減小、界面取向差增大、界面取向差分布變廣;在同一變形程度下,〉〈001拉拔絲織構組分的位錯胞尺寸最大,對應最低的位錯密度,而〉〈111絲織構組分的位錯密度最高[44]。連續柱狀多晶組織與[001]單晶體拉拔組織演化的相似性說明,在拉拔三向應力作用下,晶粒的晶體取向特征決定了其滑移模式(開動的滑移系組合),從而決定了變形組織的演化與加工硬化行為特征。

綜上所述,由于連續柱狀晶組織純銅具有〉〈001“軟”取向,并且在拉拔過程中〉〈111絲織構發展明顯緩慢,其變形組織中位錯胞的尺寸較大,對應著較低的位錯密度、較低的流變應力、較低的加工硬化率以及良好的室溫塑性。連續柱狀晶組織純銅在變形過程中形成的形變孿晶、亞晶等微觀組織有利于實現大變形。此外,連續柱狀晶組織純銅的位錯組態通過各種動態回復機制(如交滑移、稠密位錯墻的亞晶化、位錯界面的生成與合并等)不斷進行演化[49,51]、不斷細化,從而能夠承載強塑性變形過程中產生的大量滑移位錯,在不斷的加工硬化中實現室溫超延展性。

4 結論

1) 連續定向凝固通過合理匹配工藝參數,可有效控制柱狀晶組織的物相組成、取向特征與晶界特征,同時顯著減少普通鑄造時易于形成的偏析、縮孔、縮松等鑄造缺陷。

2) 連續柱狀晶組織的高取向性,使得各柱狀晶粒共同發生彈性變形、屈服、塑性變形以及應力誘導相變,大大降低了變形時晶界處因應變不協調所產生的內應力,有利于提高室溫伸長率;連續柱狀晶組織沿凝固方向的〉〈001取向性使其在拉伸時表現出比普通多晶組織更低的流變應力、加工硬化率與抗拉強度。此外,〉〈001取向性的連續柱狀晶組織還表現出與[001]單晶相當的高相變塑性。

3) 平直的晶界形貌可減少晶界約束條件的個數,有利于晶間變形的協調;連續柱狀晶組織的高取向性使得柱狀晶晶界具有小角晶界特征,位錯可直接穿過晶界繼續運動,而不易在晶界處發生塞積、引起應力集中,有利于繼續變形;小角晶界具有較低的界面能(低能晶界),可有效減少晶界處雜質元素的偏聚與析出,同時具有較高的界面結合能,從而能夠抵抗晶界開裂,有利于獲得高伸長率。

4) 與普通多晶相比,經室溫強塑性變形后,連續柱狀晶的變形組織中〉〈001“軟”取向織構組分的相對含量(相對〉〈111織構組分)較高,由于〉〈001“軟”取向對應的位錯密度較低,因此,連續柱狀晶組織表現出比普通多晶較低的流變應力水平、較低的加工硬化率和優良的室溫超延展性。

5) 通過各種動態回復機制(如交滑移、稠密位錯墻的亞晶化、位錯界面的生成與合并等),連續柱狀晶材料的變形組織不斷演化和細化,使其能夠承載強塑性變形過程中所產生的大量滑移位錯,在不斷強化過程中實現室溫超延展變形。

REFERENCES

[1] OHNO A. Continuous casting of single crystal ingots by the OCC process[J]. Journal of Metals, 1986, 38(1): 14-16.

[2] JOHNSON D R, CHEN X F, OLIVER B F, NOEBE R D,WHITTENBERGER J D. Directional solidification and mechanical properties of NiAl-NiAlTa alloys[J]. Intermetallics,1995, 3(2): 141-152.

[3] LUAN Q, DUAN Q, WANG X, LIU J, PENG L. Tensile properties and high temperature creep behavior of microalloyed Ti-Ti3Al-Nb alloys by directional solidification[J]. Materials Science and Engineering A, 2010, 527(16/17): 4484-4496.

[4] DRAR H, SVENSSON I L. Improvement of tensile properties of Al-Si alloys through directional solidification[J]. Materials Letters, 2007, 61(2): 392-396.

[5] OKAYASU M, YOSHIE S. Mechanical properties of Al-Si-13-Ni-1.4-Mg-1.4-Cu-1 alloys produced by the Ohno continuous casting process[J]. Materials Science and Engineering A, 2010, 527(13/14): 3120-3126.

[6] FU H, ZHANG Z, JIANG Y, XIE J. Improvement of magnetic properties of an Fe-6.5wt.% Si alloy by directional solidification[J]. Materials Letters, 2011, 65(9): 1416-1419.

[7] 袁寶龍, 王自東, 吳春京, 張 鴻. 大直徑單晶銅棒材的連續定向凝固制備[J]. 北京科技大學學報, 2010, 32(10):1297-1301.

YUAN Bao-long, WANG Zi-dong, WU Chun-jing, ZHANG Hong. Preparation of single crystal copper bars with large-diameter by continuous unidirectional solidification[J].Journal of University of Science and Technology Beijing, 2010,32(10): 1297-1301.

[8] 謝建新, 王自東, 吳春京, 胡漢起, 李靜媛, 常國威. 單向纖維晶強化超高強度鋼絲制備[J]. 北京科技大學學報, 1998,20(6): 556-559.

XIE Jian-xin, WANG Zi-dong, WU Chun-jing, HU Han-qi, LI Jing-yuan, CHANG Guo-wei. Fabrication of unidirectional fibrous crystal reinforced super high strength steel wire[J].Journal of University of Science and Technology Beijing, 1998,20(6): 556-559.

[9] 謝建新, 王自東. 高性能銅合金線材制備加工技術[C]//2000年材料科學與工程新進展(下). 北京: 冶金工業出版社, 2000:1319-1324.

XIE Jian-xin, WANG Zi-dong. Fabrication of unidirectional fibrous crystal reinforced super high strength steel wire[C]//The New Progress on Material Science and Engineering 2000 (2).Beijing: Metallurgical Industry Press, 2000: 1319-1324.

[10] 謝建新, 吳春京, 王自東, 李靜媛. 高強度鋼絲成形工藝. 中國專利, 98124997.3[P]. 2002-06-26.

XIE Jian-xin, Wu Chun-jing, WANG Zi-dong, LI Jing-yuan. A fabrication method for high strength steel wire. CN,98124997.3[P]. 2002-06-26.

[11] 謝建新, 王自東, 張 鴻. 一種制備無氧銅超細絲材工藝. 中國專利, 02116581.5[P]. 2004-08-11.

XIE Jian-xin, WANG Zi-dong, ZHANG Hong. A fabrication method for ultra-fine oxygen-free copper microwire. CN,02116581.5[P]. 2004-08-11.

[12] ZHANG H, XIE J, WANG Z. Fabrication of pure copper rods containing continuous columnar crystals by continuous unidirectional solidification technology[J]. Journal of University of Science and Technology Beijing: Mineral Metallurgy Materials, 2004, 11(3): 240-244.

[13] 甘春雷, 劉雪峰, 黃海友, 謝建新. BFe10-1-1合金管材連續定向凝固制備工藝及組織力學性能[J]. 金屬學報, 2010,46(12): 1549-1556.

GAN Chun-lei, LIU Xue-feng, HUANG Hai-you, XIE Jian-xin.Fabrication process, microstructure and mechanical properties of BFe10-1-1 alloy tubes by continuous unidirectional solidification[J]. Acta Metallurgica Sinica, 2010, 46(12):1549-1556.

[14] 謝建新, 石力開. 高性能金屬材料的控制凝固與控制成形[J].中國材料進展, 2010(5): 58.

XIE Jian-xin, SHI Li-kai. Controlled solidification and processing of high performance metallic materials[J]. Materials China, 2010(5): 58.

[15] 謝建新. 難加工金屬材料短流程高效制備加工技術研究進展[J]. 中國材料進展, 2010, 29(11): 1-7.

XIE Jian-xin, Development of compact processes for high efficiency fabrication of hard-to-working metals[J]. Materials China, 2010, 29(11): 1-7.

[16] XU Z, GUO Z, LI J. A new method to evaluate the quality of single crystal Cu by an X-ray diffraction butterfly pattern method[J]. Materials Characterization, 2004, 53(5): 395-402.

[17] 張 鴻. 連續纖維晶組織純銅線材制備的基礎研究[D]. 北京:北京科技大學, 2003: 70-93.

ZHANG Hong. Fundamental research on fabrication of pure copper wires containing fibrous crystals[D]. Beijing: University of Science and Technology Beijing, 2003: 70-93.

[18] WANG Y, HUANG H, XIE J. Extreme plastic extensibility of columnar-grained copper fabricated by Ohno continuous casting process[C]//HIRT G, TEKKAYA A E. Proceedings of the 10th International Conference on Technology of Plasticity. Aachen:Produced by Verlag Slahleisen GmbH, 2011.

[19] LU L, SHEN Y, CHEN X. Ultrahigh strength and high electrical conductivity in copper[J]. Science, 2004, 304: 424-426.

[20] ZHANG Y, LI Y S, TAO N R. High strength and high electrical conductivity in bulk nanograined Cu embedded with nanoscale twins[J]. Applied Physics Letters, 2007, 91: 211901.

[21] ASM Metals Handbook. Properties and selection-nonferrous alloys and special purpose materials[M]. Materials Park, Ohio:ASM International, 1991.

[22] DAVIS J R. Copper and copper alloys[M]. Materials Park, Ohio:ASM International, 2001: 515.

[23] 劉雪峰, 謝建新, 季燈平, 余均武. 一種二元鋁青銅線材連續定向凝固制備方法. 中國專利, 200610011120.7[P].2006-06-28.

LIU Xue-feng, XIE Jian-xin, JI Deng-ping, YU Jun-wu. A fabrication method for Cu-Al alloy by continuous unidirectional solidification. CN, 200610011120.7[P]. 2006-06-28.

[24] 季燈平, 劉雪峰, 謝建新, 余均武, 李衛河, 榮鳴雷.Cu-12%Al鋁青銅線材的連續定向凝固制備[J]. 金屬學報,2006, 42(12): 1243-1247.

JI Deng-ping, LIU Xue-feng, XIE Jian-xin, YU Jun-wu, LI Wei-he, RONG Ming-lei. Preparation of Cu-12%Al Al-bronze wires by continuous unidirectional solidification[J]. Acta Metallurgica Sinica, 2006, 42(12): 1243-1247.

[25] 劉錦平, 劉雪峰, 黃海友, 謝建新. Cu-12%Al線材連續定向凝固最大穩態拉坯速度[J]. 中國有色金屬學報, 2011, 21(1):171-178.

LIU Jin-ping, LIU Xue-feng, HUANG Hai-you, XIE Jian-xin.Maximum steady-state drawing velocity of Cu-12%Al wires during OCC[J]. The Chinese Journal of Nonferrous Metals, 2011,21(1): 171-178.

[26] 劉錦平, 劉雪峰, 黃海友, 謝建新. 工藝參數對連續定向凝固Cu-12%Al線材表面質量、組織和性能的影響[J]. 北京科技大學學報, 2011, 33(5): 593-599.

LIU Jin-ping, LIU Xue-feng, HUANG Hai-you, XIE Jian-xin.Effects of process parameters on the surface quality,microstructure and mechanical properties of Cu-12%Al wires fabricated by continuous unidirectional solidification[J]. Journal of University of Science and Technology Beijing, 2011, 33(5):593-599.

[27] TAS H, DLEAEY L, DERUYTTERE A. Stress induced phase transformations and the shape memory effect in β'1Cu-Al martensite: Ⅰ. Crystallographic observations[J]. Zeitschrift Fur Metallkunde, 1973, 64(12): 855-861.

[28] 聶銘君. 連續定向凝固 Cu-12wt%Al合金的疲勞與腐蝕性能[D]. 北京: 北京科技大學, 2010.

NIE Ming-jun. Fatigue and corrosion properties of Cu-12wt%Al alloy fabricated by continuous unidirectional solidification[D].Beijing: University of Science and Technology Beijing, 2010.

[29] KHAN A Q, Van der PERRE G, DELAEY L. Stress-induced phase transformations and enhanced plasticity in copperaluminium and copper-aluminium-zinc martensites[J]. Journal of Materials Science, 1972, 7: 1401-1408.

[30] WANG Y, HUANG H, XIE J. Enhanced room-temperature tensile ductility of columnar-grained polycrystalline Cu-12wt.%Al alloy through texture control by Ohno continuous casting process[J]. Materials Letters, 2011, 65(7): 1123-1126.

[31] HUANG X. Grain orientation effect on microstructure in tensile strained copper[J]. Scripta Materialia, 1998, 38(11): 1697-1703.

[32] HANSEN N, HUANG X. Microstructure and flow stress of polycrystals and single crystals[J]. Acta Materialia, 1998, 46(5):1827-1836.

[33] KOCKS U F, CHANDRA H. Slip geometry in partially constrained deformation[J]. Acta Metallurgica, 1982, 30(3):695-709.

[34] HAUSER J J, CHALMERS B. The plastic deformation of bicrystals of f.c.c. metals[J]. Acta Metallurgica, 1961, 9(9):802-818.

[35] GAO K, LIU M, ZOU F, PANG X, XIE J. Characterization of microstructure evolution after severe plastic deformation of pure copper with continuous columnar crystals[J]. Materials Science and Engineering A, 2010, 527(18/19): 4750-4757.

[36] 張哲峰, 胡運明, 王中光. 鑲嵌晶粒和晶界對銅雙晶體循環變形行為的影響[J]. 金屬學報, 1999, 35(7): 715-720.

ZHANG Zhe-feng, HU Yun-ming, WANG Zhong-guang. Effect of embedded grain and grain boundary on cyclic deformation behaviors of a copper bicrystal[J]. Acta Metallurgica Sinica,1999, 35(7): 715-720.

[37] CLARK W A, WAGONER R H, SHEN Z Y, LEE T C,ROBERTSON I M, BIRNBAUM H K. On the criteria for slip transmission across interfaces in polycrystals[J]. Scripta Metallurgica et Materialia, 1992, 26(2): 203-206.

[38] 鄒風雷, 高克瑋, 朱其芳, 謝建新. 純銅雙晶體拉伸變形的介觀力學分析[J]. 金屬學報, 2008, 44(3): 297-301.

ZOU Feng-lei, GAO Ke-wei, ZHU Qi-fang, XIE Jian-xin.Mesomechanical analysis of the tensile deformation of pure copper bicrystal[J]. Acta Metallurgica Sinica, 2008, 44(3):297-301.

[39] WATANABE T, TSUREKAWA S. Toughening of brittle materials by grain boundary engineering[J]. Materials Science and Engineering A, 2004, 387/389: 447-455.

[40] WATANABE T, TSUREKAWA S. The control of brittleness and development of desirable mechanical properties in polycrystalline systems by grain boundary engineering[J]. Acta Materialia, 1999, 47(15/16): 4171-4185.

[41] MAWARI T, HIRANO T. Effects of unidirectional solidification conditions on the microstructure and tensile properties of Ni3Al[J]. Intermetallics, 1995, 3(1): 23-33.

[42] WANG Y, HUANG H, XIE J. Texture evolution and flow stress of columnar-grained polycrystalline copper during intense plastic deformation process at room temperature[J]. Materials Science and Engineering A, 2011, DOI: 10.1016/j.msea.2011.09.105.

[43] WARYOBA D R. Deformation and annealing behavior of heavily drawn oxygen free high conductivity copper[D]. Florida:The Florida State University, 2003.

[44] CHEN J, YAN W, DING R G, FAN X H. Dislocation boundaries in drawn single crystal copper wires produced by Ohno continuous casting[J]. Journal of Materials Science, 2009,44(8): 1909-1917.

[45] CHEN J, YAN W, LI W, MIAO J A, FAN X H. Texture evolution and its simulation of cold drawing copper wires produced by continuous casting[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(1): 152-158.

[46] CHEN J, YAN W, LIU C X, DING R G, FAN X H. Dependence of texture evolution on initial orientation in drawn single crystal copper[J]. Materials Characterization, 2011, 62(2): 237-242.

[47] 陳 建, 嚴 文, 陳紹楷, 王雪艷, 彭渝莉, 范新會. 單晶銅線材在冷拔過程中形成的亞結構[J]. 稀有金屬材料與工程,2007, 36(11): 1896-1900.

CHEN Jian, YAN Wen, CHEN Shao-kai, WANG Xue-yan,PENG Yu-li, FAN Xin-hui. Substructure formed in cold drawn processing for single crystal cooper wires[J]. Rare Metal Materials and Engineering, 2007, 36(11): 1896-1900.

[48] 陳 建, 嚴 文, 王雪艷, 范新會. 單晶銅線材在冷拉拔變形過程中的組織演化[J]. 中國科學E, 2007, 37(11): 1444-1454.

CHEN Jian, YAN Wen, WANG Xue-yan, FAN Xin-hui.Evolution of the microstructure in cold drawn processing for single crystal copper wires[J]. Science in China E, 2007, 37(11):1444-1454.

[49] HUGHES D A, HANSEN N. Microstructure and strength of nickel at large strains[J]. Acta Materialia, 2000, 48(11):2985-3004.

[50] CHEN J, YAN W, FAN X H. 9R structure in drawn industrial single crystal copper wires[J]. Transactions of Nonferrous Metals Society of China, 2009, 19(1): 108-112.

[51] LIU Q, HUANG X, LLOYD D J, HANSEN N. Microstructure and strength of commercial purity aluminium (AA 1200)cold-rolled to large strains[J]. Acta Materialia, 2002, 50(15):3789-3802.

Extreme plastic extensibility and ductility improvement mechanisms of continuous columnar-grained copper and copper alloys

XIE Jian-xin, WANG Yu, HUANG Hai-you

(Key Laboratory for Advanced Materials Processing, Ministry of Education,University of Science and Technology Beijing, Beijing 100083, China)

The major research advances are recommended that the extreme plastic extensibility of the high performance continuous columnar-grained (CCG) copper as well as the ductility improvement both of the CCG BFe10-1-1 alloy tube for heat exchanger and the CCG Cu-12%Al (mass fraction) alloy with high elasticity and high electrical conductivity,based on the work of the author’s research team over recent years. It is concluded that the highly-textured columnar grains along the solidification direction (SD), the straight small-angle grain boundaries with low boundary energy, the high fraction of 〉〈001 “soft-oriented” drawn texture component, the dynamic recovery mechanisms and microstructure evolution of the continuous columnar grains during the extreme plastic deformation, which are significantly different from the behaviors of the ordinary polycrystal, account for the enhanced ductility and extreme plastic extensibility of the CCG copper and copper alloys. The relative mechanisms of the extreme plastic extensibility and ductility improvement for CCG copper and copper alloys are summarized so as to provide theoretical basis and new method for the modification of the ductility and workability of materials, especially for those brittle and hard-to-work materials.

continuous columnar grains; extreme plastic extensibility; ductility improvement; deformation mechanism;texture; grain boundary; microstructure evolution

TG249.7;TG146.1

A

1004-0609(2011)10-2324-13

國家重點基礎研究發展計劃資助項目(2011CB606300)

2010-04-15;

2011-07-15

謝建新,教授,博士;電話:010-62332254;E-mail: jxxie@mater.ustb.edu.cn

(編輯 龍懷中)