熱絲輻射距離和W-C梯度過渡層對高速鋼基體氣相生長的影響

魏秋平, 余志明 陳 中 朱笑東 劉培植

(1. 中南大學 材料科學與工程學院, 長沙 410083;2. 中南大學 粉末冶金國家重點實驗室,長沙 410083)

熱絲輻射距離和W-C梯度過渡層對高速鋼基體氣相生長的影響

魏秋平1,2, 余志明1, 陳 中1, 朱笑東1, 劉培植1

(1. 中南大學 材料科學與工程學院, 長沙 410083;2. 中南大學 粉末冶金國家重點實驗室,長沙 410083)

使用反應磁控濺射技術在W18Cr4V高速鋼基體表面制備W-C梯度過渡層(WCGC),采用熱絲化學沉積法(HFCVD),以甲烷和氫氣為反應氣體,在基體表面生長金剛石膜。采用場發(fā)射掃描電子顯微鏡(FE-SEM)、X射線衍射儀(XRD)和激光拉曼光譜(Raman)對W-C過渡層和金剛石膜進行檢測分析,研究熱絲輻射距離和沉積氣壓對WCGC與金剛石膜的的影響。結果表明:熱絲輻射距離對金剛石薄膜和WCGC均有較大影響;WCGC過渡層能夠在一定熱絲輻射范圍內降低 Fe在金剛石膜沉積過程的負面影響,有效提高金剛石的形核率,在基體表面得到連續(xù)致密的金剛石膜。

金剛石膜;高速鋼;化學氣相沉積;過渡層;熱絲輻射距離

在眾多工業(yè)應用領域中,工件常常在腐蝕與磨損并存的工況環(huán)境下服役。近些年來,工件由腐蝕或磨損導致的損耗和失效一直受到科技工作者的廣泛關注。目前,表面改性與涂層技術是提高工件耐腐蝕、抗磨損性能最具潛力的技術手段,它是一門通過改變工件表層的成分和結構使工件達到使用要求的技術,它具有在節(jié)約原材料的前提下提高工件的工作壽命和使用性能的特點。隨著工程應用要求的日益提升,科技工作者們投入了大量的精力去開發(fā)那些既可以保證基體的機械強度,又能夠同時增強基體的抗磨損和耐腐蝕性能的復合涂層技術[1]。

鋼材是現(xiàn)代工業(yè)中應用最廣、性價比最高的結構材料之一。然而,當鋼材用于某些特殊工況條件下(磨損與腐蝕并存)的元件和加工工具時,快速失效現(xiàn)象則常常出現(xiàn)。金剛石具有非常優(yōu)異的物理、化學特性[2-3],例如最高的硬度和抗磨損性、最低的摩擦因數(shù)和良好的化學穩(wěn)定性,這些特點使得化學氣相生長金剛石薄膜成為一種非常有潛力的耐腐蝕、抗磨損涂層,可廣泛用于齒輪、軸承、切削刀具、加工模具和動密封元件等領域。由于上述工件的早期失效通常始于工具的表層,鋼件表面若制備有良好附著性能的金剛石涂層將大大提升鋼基工具的使用性能和工作壽命。盡管存在如此巨大的工業(yè)應用潛力,但是這一技術的實際應用一直受到金剛石涂層與鋼基體結合強度無法滿足應用要求的制約。在鋼基表面直接沉積金剛石膜存在以下幾個問題[4-8]:1) 碳在鐵中具有很強的相溶性,高溫沉積過程中碳原子向鋼基體中的擴散會降低金剛石的形核率,延長金剛石形核時間;2) 鐵對sp2碳具有很強的催化生長作用,使得高溫沉積時會在基體上優(yōu)先形成石墨、無定形碳等非金剛石相;3) 金剛石的熱膨脹系數(shù)較小,與鋼的熱膨脹系數(shù)相差近一個數(shù)量級,CVD金剛石膜生長所需的基體溫度較高,因此,鋼基體與金剛石熱膨脹系數(shù)的差異將導致薄膜承受較大的熱應力。由于難以直接在鋼件表面沉積高質量的金剛石涂層,因此必須采用表面改性、中間過渡層等技術對鋼件進行表面預處理來提高金剛石涂層的質量和結合強度。

目前,已有大量關于表面改性方法和各種各樣的中間過渡層的研究報道[9]。BUIJNSTERS等[10]通過滲硼預處理在AISI316奧氏體不銹鋼基體上獲得了低殘余應力的金剛石薄膜。作為一個能有效提高金剛石薄膜質量和附著性能的中間過渡層體系,碳化鉻或氮化鉻過渡層受到研究者們的廣泛關注,目前,已有大量的相關研究被報道[11-21]。HAUBNER等[21]采用多種工業(yè)中常用的 PVD涂層(CrN、TiAlN、TiCN、TiN和WC/C)作為中間過渡層,并研究比較了各過渡層對金剛石形核、生長以及C擴散的影響。發(fā)現(xiàn)金剛石的形核率均較低,沒有得到致密的金剛石涂層。這些中間過渡層若想進行工業(yè)應用,仍然需要進一步提高金剛石薄膜的形核率和結合強度。

表面滲碳長期以來都是 CVD金剛石膜涂層鋼基材料的一大挑戰(zhàn)。WEI等[22-23]最近報道了通過 W-C梯度過渡層阻礙金屬粘結相 Co的擴散,成功地在WC-Co硬質合金基體上沉積了高質量微米和納米金剛石薄膜。 Fe元素與Co元素對CVD金剛石生長具有十分類似的抑制作用。本文作者以高速鋼為基體,采用反應磁控濺射技術在鋼基上制備 W-C梯度層作為中間過渡,試圖利用該過渡層隔離鋼基體中的Fe,從而阻礙鋼基中Fe的石墨化作用和C在Fe中溶解和擴散,同時希望強碳型W-C化合物的加入可以有效提高金剛石的形核率。本文作者研究如何通過反應磁控技術控制W-C梯度層的結構和成分,以及HFCVD中熱絲輻射距離如何對W-C過渡層、金剛石薄膜產(chǎn)生影響。

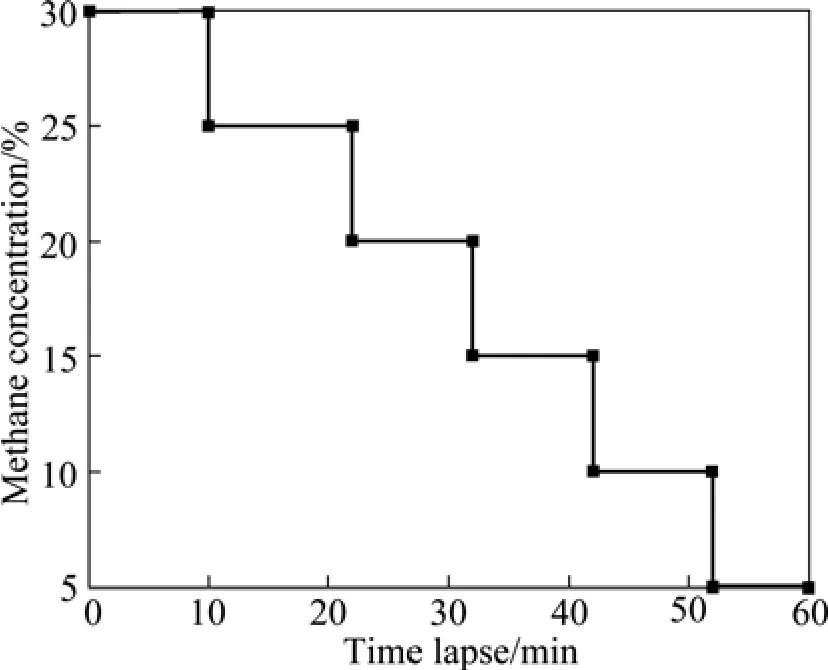

圖1 反應磁控濺射制備WCGC過渡層時所用甲烷濃度Fig.1 Methane concentrations used on high-speed steel substrates during reactive sputtering of WCGC

1 實驗

本研究采用 W18Cr4V高速鋼作為基體,尺寸規(guī)格20 mm×6 mm×5 mm。基體按以下步驟進行預處理:1) 試樣采用 800#金相砂紙進行打磨,然后在超聲波中用丙酮進行清洗;2) 采用反應磁控濺射制備W-C梯度過渡層;3) 將制備有WCGC過渡層的高速鋼試樣作為基體,采用HFCVD法沉積制備金剛石薄膜。

在沉積過渡層時,為減少污染物和表面吸附氣體所造成的負面影響,基體在真空下采用考夫曼離子槍進行表面離子轟擊清洗,清洗工藝如下:氣氛為氬氣;氣壓為0.5 Pa;燈絲電流6 A;放電電壓70 V;放電電流1.25 A;加速電壓 500 V;加速電流 40 mA;束流電壓1.5 kV;束流電流78 mA。基體經(jīng)過離子轟擊清洗之后,采用 CSU550-I型多功能涂層設備的超高真空反應磁控濺射系統(tǒng)制備WCGC過渡層。 靶材為鎢靶,純度為99.99%(質量分數(shù))。氣源為氬氣和甲烷,純度分別為99.99% 和99.999%(體積分數(shù))。W-C層反應濺射時,濺射電壓和電流分別為300 V 和0.5 A,氣壓增至2.5 Pa,甲烷濃度變化如圖1所示。鑒于樣品在制備過渡層后需要取出暴露于大氣環(huán)境下,進行相應的預處理,再在500~900 ℃溫度環(huán)境下進行CVD金剛石生長。由過渡層和基體之間的成分存在差異,故膨脹系數(shù)必然有所不同,故在溫度變化過程中必然會產(chǎn)生殘余應力。為盡可能地減小該殘余應力,在濺射過程中采用室溫與CVD沉積溫度的中間值300 ℃作為濺射時的基體溫度。

沉積金剛石之前,含WCGC過渡層的基體采用納米金剛石粉(<500 nm)丙酮懸浮液超聲波震蕩處理30 min,實現(xiàn)金剛石顆粒在丙酮溶液分散,得到了金剛石顆粒粒度處于納米粒級的懸浮體系,并通過超聲波使金剛石粉與基體表面碰撞摩擦,以達到提高金剛石形核率的目的。該處理通常稱為種植籽晶處理,它可以從兩個方面增加金剛石的形核率:1) 在基體表面植入超細金剛石晶粒或碎片,為后續(xù)的 CVD過程提供晶核;2) 金剛石粉通過超聲波提供的高能量與基體表面高頻率碰撞,在基體表面形成大量顯微缺陷,這些缺陷有利于后續(xù) CVD過程中活性氣體的吸附,從而增加氣相生長過程中金剛石的異質形核。

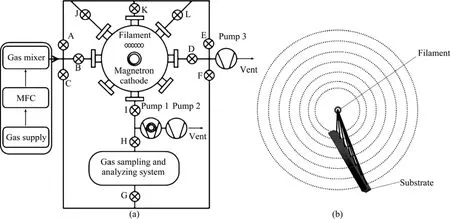

采用熱絲化學氣相沉積(HFCVD)系統(tǒng)沉積金剛石薄膜,所用HFCVD系統(tǒng)如圖2所示。將基體樣品放置在一傾斜的載物臺的不同處置處(A~K),傾斜角度與豎直方向成30°,樣品與燈絲的相對位置如圖2(b)所示,分別在樣品最上端和最下端放置兩熱電偶測量頂端與低端的基體溫度,樣品上端與燈絲距離約為 6 mm,樣品下端與燈絲距離約為22 mm。實驗過程中,各樣品的具體沉積參數(shù)如表1所列,在沉積金剛石膜前的升溫過程中采用30 min的均勻升溫制度;在金剛石薄膜沉積完畢后的降溫過程中,選用3 h緩慢、均勻的降溫制度,其目的是為了避免由于鋼基體與金剛石熱膨脹系數(shù)差異在溫度變化過快時產(chǎn)生過大的熱應力引起金剛石薄膜的崩落。

圖2 HFCVD系統(tǒng)和樣品安放位置示意圖Fig.2 Schematic drawing of HFCVD system (a) and riding position of specimen (b)

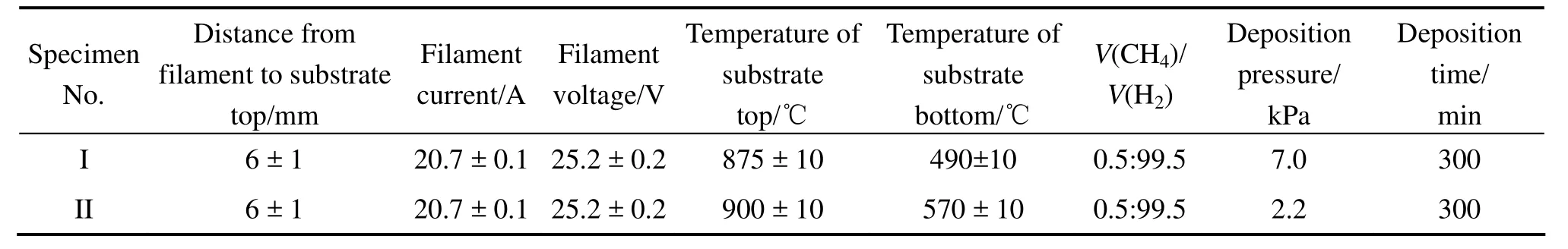

表1 金剛石薄膜沉積工藝參數(shù)Table1 Experimental parameters used for diamond film deposition on steel substrates with WCGC interlayer

2 結果與分析

2.1 W-C過渡層制備與XRD分析

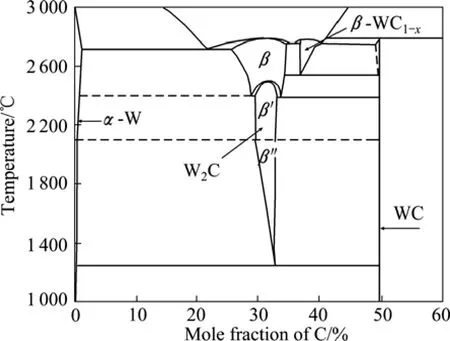

從W-C的二元相圖[24-25]中可以看出(見圖3),在平衡條件下,α-WC是室溫下熱力學唯一穩(wěn)定相,W2C需在 1 250 ℃以上才能夠形成,β-WC1-x相則需要在2 500 ℃以上才能夠形成。從W-C相圖可知,C在純α-W中的固溶度很小,在2 700 ℃附近達到最大值,碳的最大固溶度也只能達到0.7%(摩爾分數(shù))左右,而且當溫度急劇下降時,碳的固溶度隨溫度的降低而快速減少,到500 ℃時,固溶度可忽略不計。β-W2C是六方結構,可看成是碳原子填充AAA序列的密排W層的八面體間隙。W2C相在不同的溫度下有3種可能的相:β-W2C、β′-W2C和β″-W2C,區(qū)別主要在于碳原子占據(jù)八面體間隙的位置上的差異。W2C能抵制很多酸的腐蝕,可是在熱的濃硝酸或混合酸(硝酸和HF)中將會分解,在1 250 ℃會分解為W和WC[26]。β-WC1-x具有NaCl結構,x的取值范圍在0.34~0.43之間,它在2 530 ℃左右就分解為WC和W2C[26]。在許多化學氣相沉積(CVD)和物理氣相沉積(PVD)技術制備 W-C薄膜的報道見文獻[27-28],β-WC1-x是具有明顯生長優(yōu)勢的相,而且 β-WC1-x總是以超細晶或者納米晶結構出現(xiàn)[28],或者有時在無定型碳的母體內以低結晶性或無定形結構出現(xiàn)[24]。WC是很重要的鎢的化合物,超過60%的W是用來生產(chǎn)硬質合金用的碳化鎢。WC具有六方晶系,它的金屬點陣的三角棱柱間隙被完全填滿,即W和C的摩爾比為1∶1。這就意味著,WC中除了熱激活造成的缺陷外,既沒有多余的W,也沒有多余C的空位或者間隙位置[26]。WC具有很好的機械性能,如高的硬度,耐腐蝕性和抗磨損性等,常被用作防護涂層。但是,研究表明,采用CVD或者PVD方法制備W-C薄膜要想得到單一六方α-WC相是非常困難的,除非采用特殊的工藝條件[24,28]。

綜上所述,從W-C的二元相圖中可知,室溫下,WC雖然是唯一的熱動力學穩(wěn)定相,但是在沉積薄膜中卻常常出現(xiàn)β-WC1-x和W2C的晶體結構,WC相卻很難觀察到[29]。此外,薄膜中的WC1-x相中的x可以接近0,遠比相圖中的取值范圍(0.34~0.43)小。這就是說,隨著 x值的減少,WC1-x點陣中結合的碳原子比相圖中預測的要多,這就會引起點陣常數(shù)的增大[24]。根據(jù)布拉菲方程(2dsinθ=λ),點陣常數(shù)的增大,對同一晶面來說,勢必會引起該晶面衍射角θ的減少,則相應的X射線圖譜也會向左移。

本研究W-C過渡層采用反應磁控濺射法制備,所用設備為 CSU550-I型多功能涂層設備的超高真空磁控濺射系統(tǒng)。由于高速鋼基體中物相復雜,為了找到合適的W-C過渡層制備工藝,在進行W-C過渡層反應磁控濺射工藝摸索時,以甲烷和氬氣作為氣源,在Si(111)單晶上通過反應磁控濺射在不同CH4濃度下制備了 W-C的薄膜。純鎢層的濺射電壓和電流分別為400 V 和0.2 A,氣壓為1.3 Pa;W-C層反應濺射時,濺射電壓和電流分別為 330 V 和 0.4 A,氣壓增至4.0 Pa。

圖3 W-C二元相圖Fig.3 Binary phase diagram of W-C

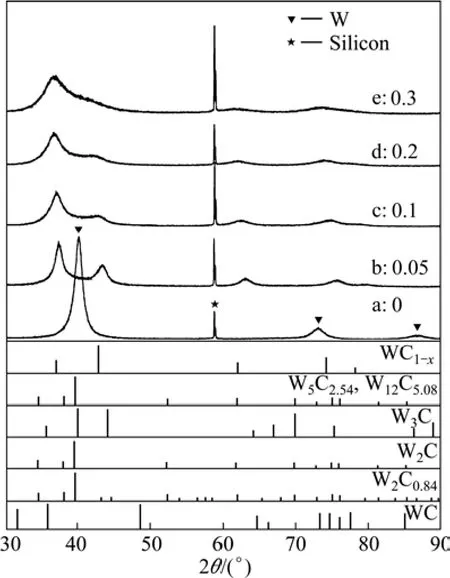

圖4 不同甲烷濃度下反應磁控濺射W-C薄膜的XRD譜Fig.4 XRD patterns of W-C films grown by reactive sputtering under different methane concentrations

圖 4所示為不同 CH4濃度下反應磁控濺射 W-C薄膜的XRD譜。當濺射氣體中只通入氬氣,CH4含量為零時,XRD結果中只出現(xiàn)了W的特征峰,說明薄膜中只含單相W,如圖4中曲線a;而當濺射氣體加入CH4時,XRD中除基體特征峰外,主要在30°~40°的 2θ范圍內出現(xiàn)一個最強的寬化特征峰,隨著V(CH4)/V(Ar)由0增至0.1該特征峰向低衍射角漂移,但V(CH4)/V(Ar)為0.1、0.2和0.3時的XRD特征峰峰型十分相似,差異不明顯。從圖中可以看出,所有樣品的 XRD衍射峰均較寬,這主要是由以下幾個原因造成:1) 薄膜中非常細小的納米粒子造成的衍射峰寬化;2) 薄膜中存在無定形相造成X射線漫散射;3) 薄膜中存在應力、位錯缺陷、異質成分等引起的衍射峰寬化[30];4)薄膜中存在不同x取值范圍的WC1-x相,隨著碳源濃度的增加,WC1-x相中C含量增加,x值減小。很多文獻均報道[31-32],濺射W-C薄膜在含碳氣體濃度很高時,薄膜表現(xiàn)為在無定形碳中夾雜W-C顆粒(一般為β-WC1-x納米晶粒)。

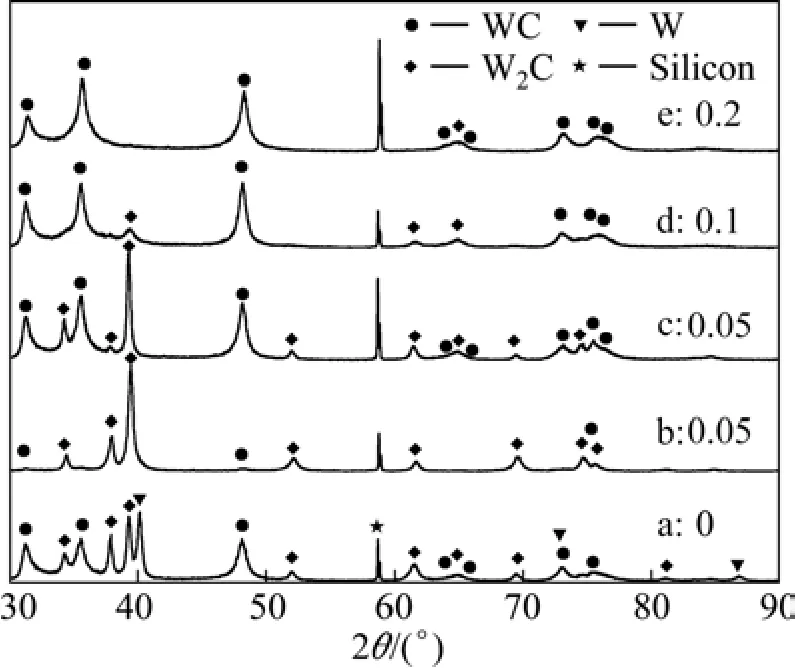

圖5 W-C薄膜經(jīng)過HFCVD熱處理后的XRD譜Fig.5 XRD patterns of W-C films treated by HFCVD

2.2 HFCVD對W-C過渡層的影響

在反應磁控濺射的基礎上,對上述W-C薄膜進行HFCVD熱處理,以觀察HFCVD金剛石薄膜生長工藝條件下對W-C薄膜的影響,HFCVD的相關工藝過程見表2。各過渡層的HFCVD熱處理過程都為90 min,基體溫度控制在800 ℃左右,圖5所示為經(jīng)過HFCVD熱處理后W-C薄膜的XRD譜。當濺射CH4為0時,濺射所得W-C薄膜, 在HFCVD之前,薄膜的XRD分析顯示只存在W相,如圖5中曲線a,其相應XRD特征峰依次為W的(111)、(211)和(220)峰。該W膜在進行HFCVD熱處理處理90 min后, W的(111)、(211)和(220)峰依然存在,但是峰強明顯減弱,XRD譜中出現(xiàn)了大量的W2C和WC的衍射峰,如圖5中曲線所示,說明HFCVD的反應氣體甲烷、氫氣經(jīng)2 000 ℃以上的高溫裂解后形成活性碳基團,活性含碳基團與W薄膜發(fā)生了反應,生成了W2C和WC。雖然在室溫下WC是熱動力學上唯一穩(wěn)定的W-C相,但是W2C還是出現(xiàn)在了W-C薄膜中,這和薄膜的高活性有關。薄膜的高活性來自于幾個方面:1) 薄膜中存在大量不穩(wěn)定的無定形相;2) 由于薄膜的晶粒尺寸為納米級,薄膜具有很高的比表面能;3) 由于薄膜中存在各種相和缺陷,使薄膜中存在很高的殘余應力。以上這些因素將使濺射所得薄膜具有很高活性,從而在 HFCVD熱處理過程中表面容易吸附活性含碳基團,并提供W2C相的形核功,促使W2C亞穩(wěn)相的形成。

對于反應磁控濺射 V(CH4)/V(Ar)=0.05的樣品采用了兩種HFCVD熱處理工藝:1) HFCVD氣氛只含H2,不加入甲烷,如圖 5中的曲線 b;2) HFCVD氣氛為V(CH4)/V(H2)=0.033的混合氣體,如圖5中的曲線c。對XRD進行物相檢索后,發(fā)現(xiàn)曲線b的衍射峰主要的是W2C,只含有非常微弱的WC特征峰。當HFCVD的氣氛為CH4和H2混合氣體時,由于甲烷氣體的參與,曲線b表現(xiàn)出與b1不同的衍射峰。在圖5所示的XRD譜中,曲線c出現(xiàn)了多個很強的WC衍射峰。通過對曲線b和c的比較,可以反映出HFCVD反應氣氛中CH4的含量可以對濺射W-C薄膜的C含量起到調節(jié)的作用。當V(CH4)/V(Ar)為0.1和0.2時反應濺射所得薄膜的XRD譜十分相似,(見圖4),這兩個樣品經(jīng)HFCVD熱處理后,所得樣品的XRD譜仍然十分相似,薄膜中均主要以WC為主,(見圖5)。

表2 W-C薄膜HFCVD處理工藝參數(shù)Table2 Experimental parameters used for HFCVD treatment on W-C films

2.3 熱絲輻射距離對金剛石薄膜表面形貌的影響

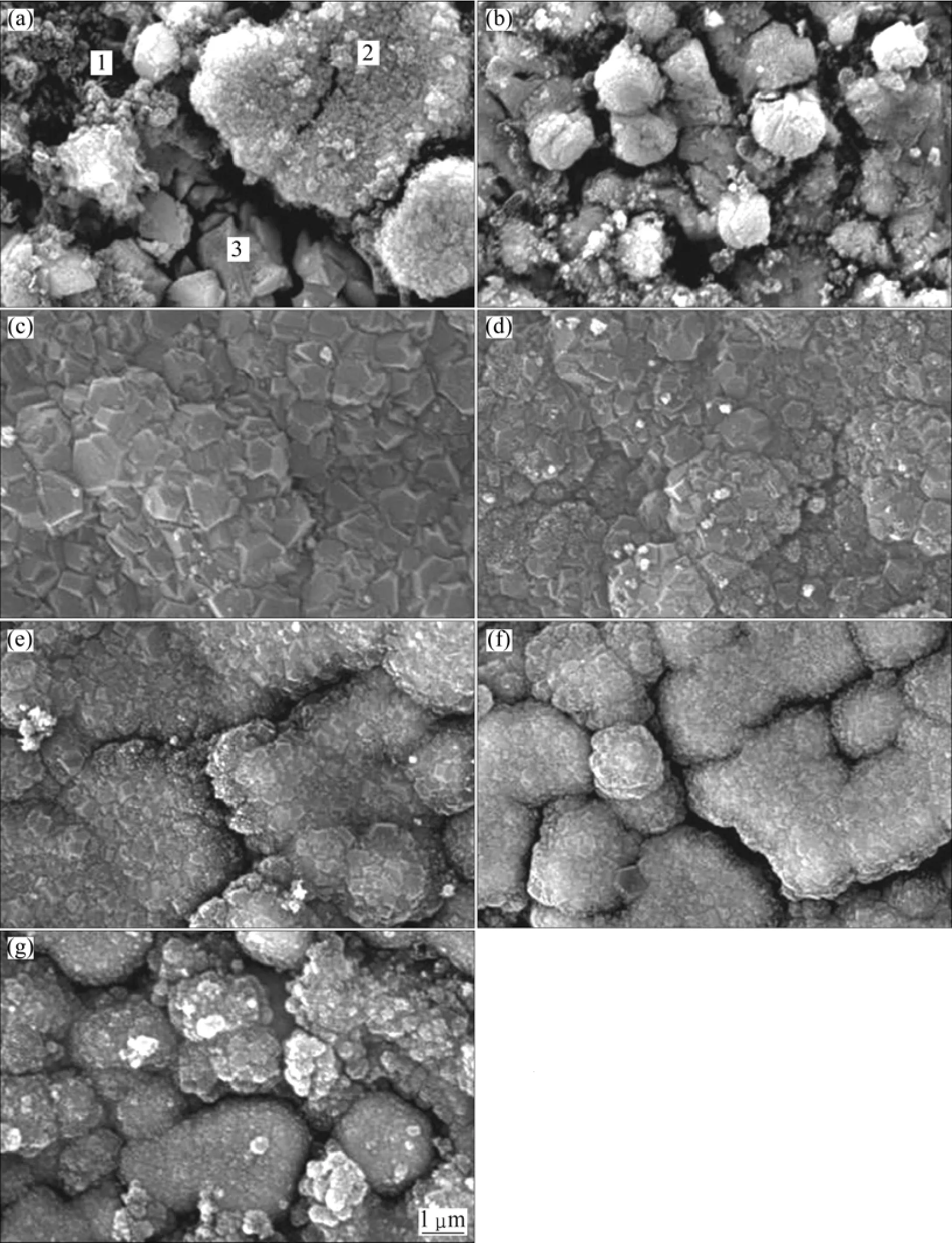

圖6所示I號樣品的SEM像,圖7(a)~(g)分別對應于不同燈絲距離的7個區(qū)域。從圖中可以看出,當Df≤7.8 mm的高溫區(qū)域,未觀測到完整晶形的、刻面清晰的金剛石晶粒,表面存在大量裂紋,從圖 6(a)中能清晰觀測到3個不同區(qū)域:剝離區(qū)(1)、細顆粒區(qū)(2)、不規(guī)則刻面型大顆粒區(qū)(3)。當10.3 mm≤Df≤13.0 mm時,薄膜由致密的刻面清晰的多面體組成,表現(xiàn)為典型的刻面型金剛石晶粒形貌,在此區(qū)域內,金剛石晶形完整、薄膜致密無空隙,且隨著熱絲輻射距離 Df的增大,金剛石晶粒尺寸逐漸減小。當熱絲輻射距離Df進一步增加至15.8 mm時,金剛石晶粒尺寸進一步減小,表面形貌由典型的多面體刻面型金剛石向菜花狀形貌轉變(見圖6(e)),但當放大SEM像的觀察倍數(shù)時仍能觀測到刻面清晰的金剛石顆粒。當進一步增加Df,表面形貌由菜花狀形貌轉變球狀形貌,表現(xiàn)為由納米顆粒圍成的球狀團簇。

圖6 7.0 kPa時Ⅰ號樣品的SEM像Fig.6 SEM images of sampleⅠgrown by HFCVD at 7.0 kPa: (a) 6.0 mm; (b) 7.8 mm;(c) 10.3 mm; (d) 14.0 mm; (e) 15.8 mm; (f) 18.7 mm; (g) 21.6 mm

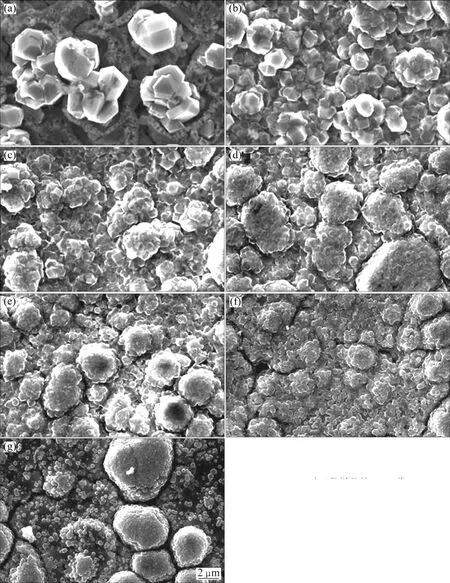

圖7所示為Ⅱ號樣品的SEM像,圖7(a)~(g)分別對應于不同燈絲距離的7個區(qū)域。從圖7可以看出,此參數(shù)下生長的金剛石薄膜不同于Ⅰ號樣品,該樣品的形核率明顯小于Ⅰ號樣品的,且隨熱絲輻射距離變化造成的影響小于Ⅰ號樣品。當Df≤6.0 mm的高溫區(qū)域,已生長出了分散的刻面清晰型多面體金剛石晶粒,其晶粒的尺寸較大,其中大顆粒可達4 μm左右。當燈絲距離的增至7.8 mm時,已出現(xiàn)連續(xù)的、刻面清晰的多面體金剛石薄膜,但已出現(xiàn)了金剛石團聚狀生長趨勢,隨著燈絲距離增至 10.3 mm≤Df≤18.7 mm時,金剛石薄膜以層-島復合模式(Stranski- Krastanov模式)生長。當Df=21.6 mm時,除球狀島嶼上晶核致密外,其他區(qū)域金剛石顆粒十分稀疏,形核率非常低。在6.0 mm≤Df≤21.6 mm的整個范圍內,隨著Df的增加金剛石晶粒尺寸不斷減小。

圖7 2.2 kPa時Ⅱ號樣品的SEM像Fig.7 SEM images of sample Ⅱgrown by HFCVD at 2.2 kPa: (a) 6.0 mm; (b) 7.8 mm;(c) 10.3 mm; (d) 14.0 mm; (e) 15.8 mm;(f) 18.7 mm; (g) 21.6 mm

2.4 熱絲輻射距離對WCGC過渡層物相轉變的影響

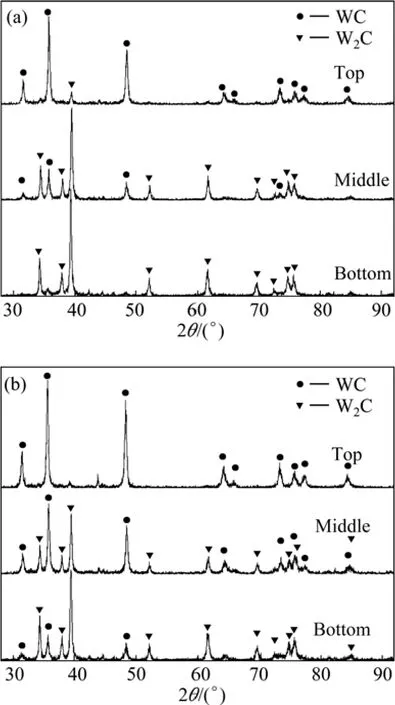

將Ⅰ號和Ⅱ號樣品均分為3等分,分別記為高溫區(qū)、中溫區(qū)和低溫區(qū),并對各等分進行X射線衍射分析。圖8所示為Ⅰ號和Ⅱ號樣品不同區(qū)域的XRD分析。從圖8中可以看出,兩個樣品在不同溫度區(qū)域內的物相變化趨勢是一致的,在高溫區(qū)均以WC相為主,隨著與燈絲距離的增加,溫度的降低,WC相的衍射峰逐漸減弱,W2C相的衍射峰逐漸增多且增強,在低溫區(qū)均以W2C相為主。這表明在樣品表面從高溫區(qū)向低溫區(qū)物相逐漸由WC相向W2C相轉變,其重要原因是在化學氣相沉積過程中樣品處于 CH4和 H2混合氣氛中,因而在高溫下會產(chǎn)生滲碳的效果,而溫度越高滲碳效果越明顯。不同沉積氣壓下所得樣品的近熱絲輻射區(qū)(高溫區(qū))的XRD結果相似,均主要為WC相;隨著熱絲輻射距離的增加(中溫區(qū)),WC相的含量減少,W2C的含量增加,但高沉積氣壓所得樣品WC減少更快;高沉積氣壓所得樣品的低溫區(qū)已完全轉變?yōu)閃2C相,而低沉積氣壓所得樣品的低溫區(qū)仍然存在大量的WC相。

圖8 樣品Ⅰ和Ⅱ經(jīng)過HFCVD后的XRD譜Fig.8 XRD patterns of specimens Ⅰ(a) and Ⅱ (b) grown by HFCVD

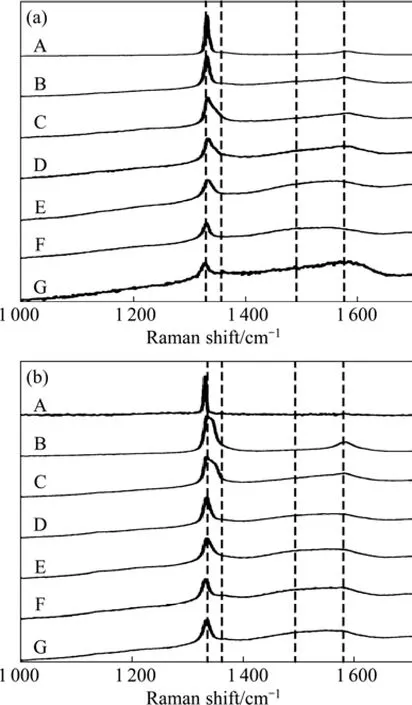

圖9 不同氣壓下所得樣品的拉曼激光光譜Fig.9 Raman spectra of specimens grown by HFCVD under different pressures (A—6.0 mm; B—7.8 mm; C—10.3 mm;D—14.0 mm; E—15.8 mm; F—18.7 mm; G—21.6 mm) (a)Specimen Ⅰ; (a) Specimen Ⅱ

2.5 熱絲輻射距離對金剛石薄膜結構的影響

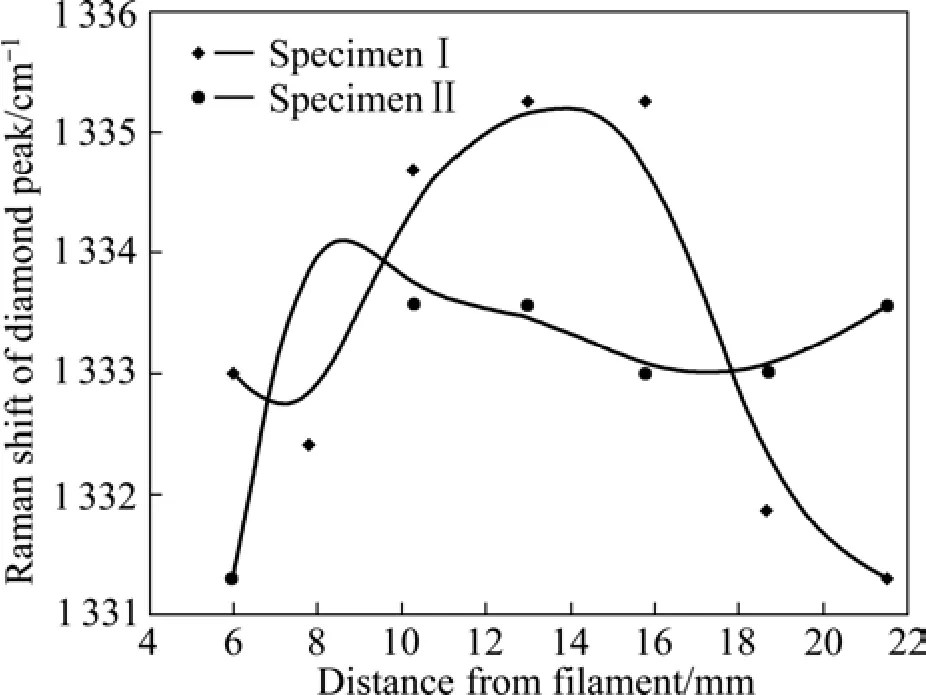

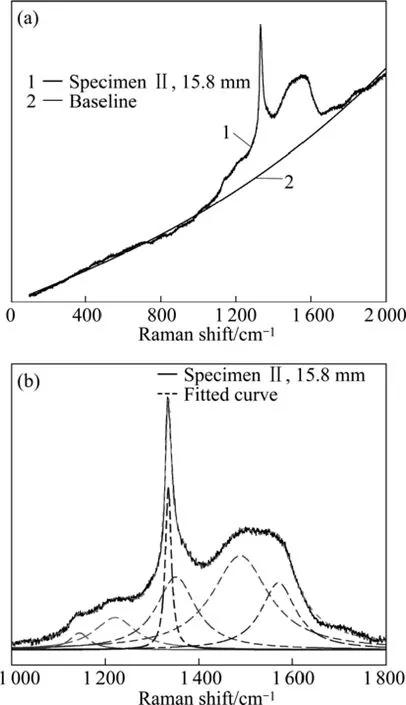

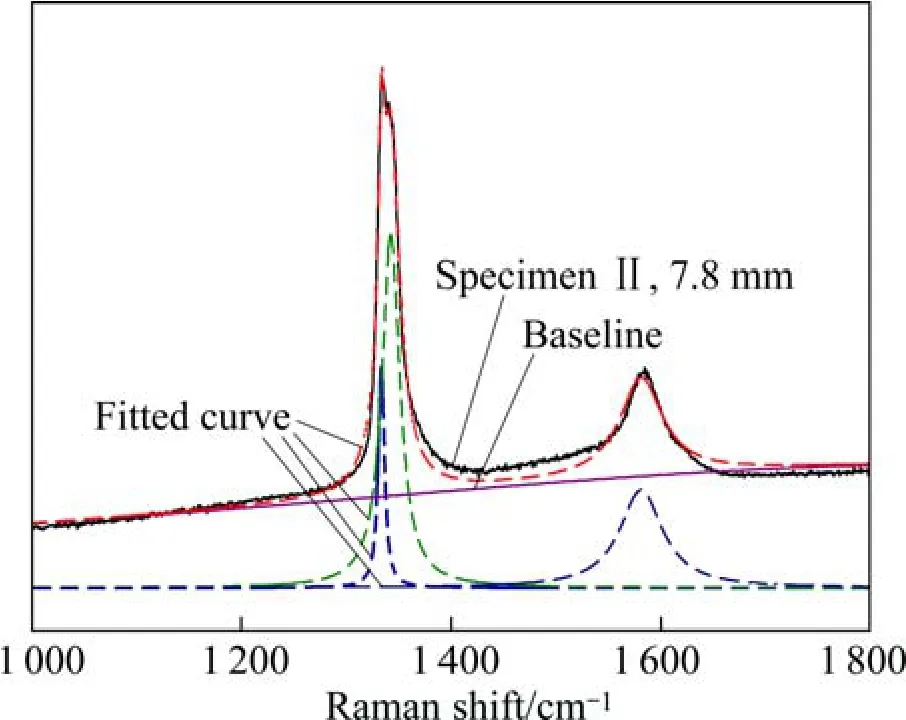

圖9所示為Ⅰ號和Ⅱ號樣品的Raman激光光譜分析。在每個樣品上進行了7次Raman光譜的測試,圖9曲線A~G分別對應于表2中不同燈絲距離的7個區(qū)域。從圖9可以看出,各樣品在1 332 cm-1附近均出現(xiàn)了金剛石的特征峰。圖10所示為兩個樣品上各點激光拉曼分析所得 sp3峰的具體位置。通過與標準金剛石拉曼峰(1 332.2 cm-1)進行比較,可計算偏移量Δν,然后根據(jù)內應力 σ與拉曼峰的偏移量Δν的關系σ(GPa)=-1.08Δν cm-1[13],計算得出各樣品上各區(qū)域的內應力(σ)。σ為負值時,內應力為壓應力;σ為正值時,內應力為拉應力。在計算結果中,有的應力值近似為零,表明所檢測的金剛石處于無應力狀態(tài),出現(xiàn)這種情況的原因可能是由于所得到的金剛石顆粒獨立、分散存在,沒有形成連續(xù)的膜層。Ⅱ號樣品在10.3 mm≤Df≤18.7 mm的范圍內具有較好的規(guī)律性,內應力值隨熱絲輻射距離的增加而不斷減小。 此外,圖9中Ⅰ號樣品的(C)、(D)和Ⅱ號樣品的(B)、(C)的1 332 cm-1附近均有明顯的寬化現(xiàn)象,首先對數(shù)據(jù)進行多項式去背底,然后對數(shù)據(jù)進行洛倫茨多峰擬合可以發(fā)現(xiàn)1 332 cm-1附近的寬化主要是由1 350 cm-1附近石墨相的D峰引起,如圖11和12所示。此外,部分拉曼譜在1 450~1 650 cm-1之間出現(xiàn)了非金剛石碳相的饅頭峰,且隨著 Df的增加不斷增強。隨著 Df的增加,sp2/sp3不斷增加,但低沉積氣壓下所得Ⅱ號樣品的增加速度要遠小于高沉積氣壓下所得Ⅰ號樣品的。

3 討論

在HFCVD中,熱絲輻射距離是一個非常重要的工藝參數(shù),它將直接影響反應氣體的溫度和組分。許多研究者致力于這一方面的研究,并報道了大量的研究成果[33-34],其中英國布里斯托大學的ASHFOLD教授的課題組做了很多細致的研究工作[35-37],他們研究了氣體溫度隨熱絲輻射距離變化的影響,并研究了活性H原子和CH3活性碳基團隨熱絲輻射距離的變化情況[36]。最近,本文作者以尺寸為22 mm×6 mm×5 mm的條狀 WC-6%Co硬質合金(質量分數(shù))作為基體按照本研究的擺放方式在不同的 CH4/H2比和沉積氣壓下生長了多晶金剛石膜的影響,采用空間分辨掃描電子顯微鏡、激光拉曼光譜分析了薄膜表面形貌、截面形貌、生長速率、sp3/sp2含量、殘余應力與熱絲-基體距離的關系,并采用二維和三維模型對熱絲激發(fā)氣相化學進行了計算模擬。

圖10 不同氣壓下所得樣品各測試點處的金剛石拉曼位移Fig.10 Raman shift of diamond peaks of different test points of specimens grown by HFCVD under different pressures

圖11 樣品Ⅱ測試點E處的拉曼激光光譜Fig.11 Raman spectra of test point E of specimen Ⅱ:(a) Original Raman spectra and baseline created by polynomial function; (b) Individual Lorentz lineshape derived by spectral fitting

圖12 樣品Ⅱ測試點B處的拉曼激光光譜及其洛倫茨多峰擬合Fig.12 Raman spectra of test point B of specimen Ⅱ and individual Lorentz lineshape derived by spectral fitting

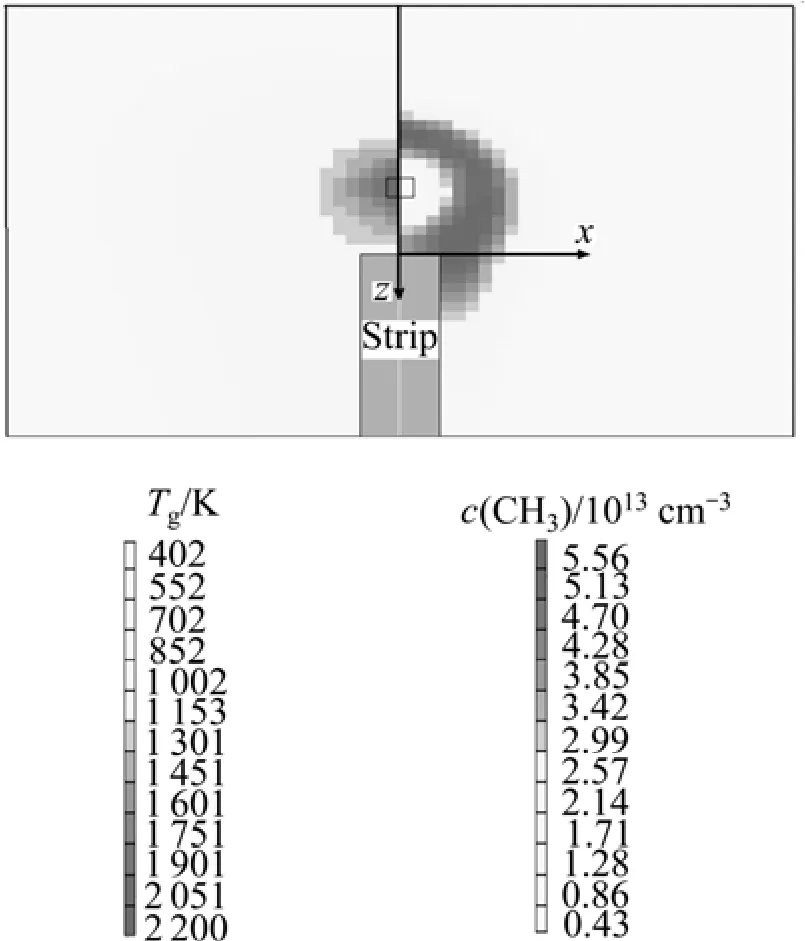

為了簡化目前工作中氣相化學和成分的三維(3-D)模型,熱絲簡化為單一的金屬絲,熱絲方向與基體最大的表面正交垂直。如圖13所示,模型采用笛卡爾直角坐標系(x, y, z) ,x軸同時正交垂直于熱絲和基體最大表面的中心線;y 軸為熱絲方向;z 軸正交垂直于熱絲,與基體最大表面的中心線方向一致。(0, 0, 0)點對應于基體主中心軸的頂點,離熱絲下表面為6 mm。直線(x = 0, z =-7 mm, y)相應于熱絲軸。由于3-D模型編碼需要滿足對稱條件,因此模型中條狀基體的方向(沿z軸方向)與實驗中的放置(與z軸成約30o夾角,見圖2)有所差異,但是本文作者認為這種差異對計算結果與實驗結果之間的比較的影響較小,可以忽略。反應混合氣體平行于z軸,經(jīng)過熱絲到達基體表面。實驗中熱絲的螺旋部分在計算模型中被認作為主要的熱解區(qū)域,所以提供活性H原子的有效熱絲表面為S =L× C=72.5 mm2,其中L(約60 mm)是熱絲螺旋部分的鎢絲總長度,C(約 1.2 mm)為制備熱絲所用鎢絲的周長。

本研究所用 3-D模型已在文獻[37-39]中進行了詳細報道,該模型包含3部分:氣相過程(熱傳遞、質量傳遞、化學動力學)、基體表面氣相過程(金剛石生長機制)和混合反應過程(氣相加熱、氫氣熱絲催化分解)。H2分子在熱絲表面分解[40]成活性氫原子,然后活性氫原子通過擴散分布在整個反應腔體內。如同本文實驗所用的稀薄CH4/H2混合氣體中,活性H原子的有效損失過程是缺乏的,這就保證了活性H原子在反應腔較冷的外圍區(qū)域的濃度遠超過那些基于熱力學平衡時的濃度。H原子通過活性自由激子間的提取反應(即‘H-shifting’)使 C1(CHy)與 C2(C2Hx)之間進行相互轉換,在較低溫區(qū)域,通過一系列的H原子加成反應使C2Hx轉換為CHy[41]。近熱絲區(qū)域的溫度差ΔT(例如,熱絲溫度與近熱絲表面氣體溫度的差異ΔT =Tf-Tnf)通過 Smoluchowski公式進行那個估算。分析所得ΔT≈570/p (其中p為氣體壓強),并且將這一關系用于隨后的計算模型中,每個樣品的計算參數(shù)設定與實驗參數(shù)相耦合。圖13中的顏色變化顯示在(x, z, y =0)平面內的氣體溫度和CH3自由基的數(shù)量密度分布(圖中dtop為基體頂端到熱絲的距離)。從圖13中可知,隨著熱絲輻射距離的增加,氣體輻射溫度不斷降低,降速不斷減小,靠近熱絲處隨熱絲輻射距離降低最快。氣體輻射溫度的迅速降低將大大的減慢金剛石薄膜的生長速度,因此,隨著熱絲輻射距離的增加金剛石的晶粒尺寸不斷減小(見圖6)。

圖13 氣體溫度(左)和CH3自由基濃度在(x, z, y = 0)平面的分布情況Fig.13 Calculated distributions of gas temperature (left) and CH3 concentration (right) in plane (x, z, y=0) under base conditions (Tf = 2483 K, Ts=880-1100 K, p=2 kPa,V(CH4)/V(H2)=1∶99, dtop=6 mm)

圖14 計算所得不同沉積氣壓下樣品表面0.5 mm上方H、C原子和CH3自由基的濃度變化.Fig.14 Calculated concentration profiles of H and C atoms and CH3 radicals above substrate surface about 0.5 mm (x=3.5 mm, -9<z<19 mm, y=0) at different deposition gas pressures:(a) 2 kPa; (b) 5 kPa

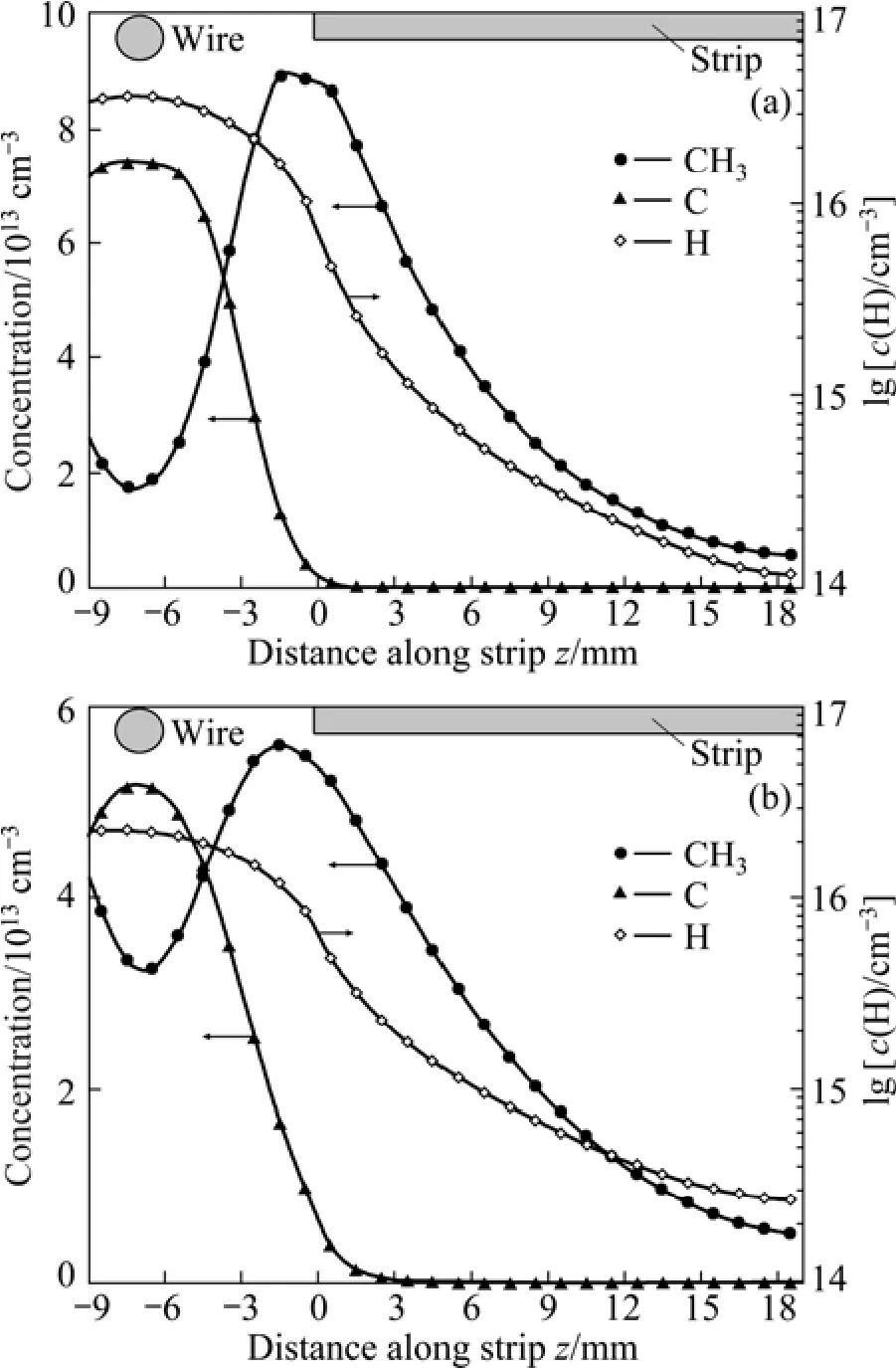

圖14所示為不同沉積氣壓(2.0和5.0 kPa)下兩個樣品離基體表面中心(x = 3.5 mm, -9<z<19 mm, y=0)0.5 mm的上方計算所得的主要活性反應組分(H、C原子和 CH3自由基)的數(shù)量密度曲線。基體表面(x=3.5 mm, 0<z<19 mm)和熱絲表面(x<0.9 mm, -7.9<z<-6.1 mm)對這些自由基數(shù)量密度的影響在這些曲線中是一目了然的。由于H原子在基體表面不斷發(fā)生提取反應和加成反應(例如,H原子在基體表面發(fā)生異質重組),因此H原子濃度不斷降低。由于一系列的H-遷移反應,CH3自由基轉變?yōu)楦〉腃Hx(x<3)相(如C原子),隨著反應氣氛中甲烷濃度的增加,CH3自由基的濃度不斷增加。當沉積氣壓p較大時,近熱絲區(qū)的CH3自由基和H原子的濃度較大,這是因為p越大,根據(jù)方程pV = nRT,則c=n/V的值越大,即單位體積內的氣體分子數(shù)越多。因此,在近熱絲輻射區(qū),活性氣體的濃度必然增加。但是,由于氣體密度更高,氣體之間碰撞加劇,碰撞導致活性氣體能量的耗散,必然使高能的活性氣體CHx、H等重新組合成低能的穩(wěn)定氣體等。因此,在隨著Df的增加,高沉積氣壓下的CH3自由基和H原子的濃度迅速減小。為了將所有基體表面上方計算所得的自由基數(shù)量密度分布與實驗數(shù)據(jù)聯(lián)系起來,實驗的熱絲距離Df與模型z之間的近似關系為Df≈ z+6 mm。氣體溫度和活性H原子的濃度的迅速降低將大大減弱活性H原子對sp2碳的刻蝕,使薄膜中sp2碳的含量不斷增加(見圖9)。根據(jù)上述計算模擬結果,與圖8兩個不同沉積氣壓所得樣品不同熱絲輻射區(qū)的XRD數(shù)據(jù)對比,WC和W2C的變化差異主要由兩方面的原因所致:一方面是由溫度差異所致,高沉積氣壓的輻射氣體的溫降更快(見表1);另一方面則是由高沉積氣壓隨著熱絲輻射距離的增加,CH3活性碳基團濃度降低更快所致。

4 結論

1) 可通過改變反應磁控濺射的甲烷含量調節(jié)W-C薄膜的結構和組成,PVD所得W-C薄膜可通過高溫熱處理實現(xiàn)向WC和W2C物相轉變,并可通過改變熱處理中含碳氣體的濃度和熱處理溫度調節(jié)所得薄膜中WC和W2C的含量。

2) CVD金剛石薄膜生長過程中,W-C梯度過渡層的滲碳效果明顯。近熱絲輻射高溫區(qū)W-C梯度過渡層經(jīng)滲透后物相主要為WC相;隨著熱絲輻射距離的增加,氣體溫度降低,WC相減少,W2C相逐漸增多。

3) 在鋼基上采用PVD法制備了W-C梯度過渡層后,再經(jīng)過熱絲化學氣相沉積金剛石薄膜后,在一定的溫度區(qū)域內可以得到連續(xù)致密的金剛石膜層,溫度過高或過低均難以得到高質量的金剛石薄膜,在6.0 mm≤Df≤21.6 mm的整個熱絲輻射范圍內,各區(qū)域均可以同時檢測到金剛石與石墨等非金剛石碳相的Raman特征峰。

致謝:

作者感謝英國布里斯托大學 M.N.R. ASHFOLD教授和俄羅斯莫斯科州立大學Y. A. MANKELEVICH教授對本研究工作的指導。

REFERENCES

[1] WOOD R J K. Tribology of thermal sprayed WC-Co coatings[J].International Journal of Refractory Metals & Hard Materials 2010, 28 (1): 82-94.

[2] BACHMANN P K. Diamond thin film technology: 1 Diamond deposition[J]. Advanced Materials, 1990, 2(4): 195-199.

[3] ASHFOLD M N R, MAY P W, REGO C A, EVERITT N M.Thin film diamond by chemical vapour deposition methods[J].Chemical Society Reviews, 1994, 23(1): 21-30.

[4] BOHNER A, JANISCH R, HARTMAIER A. Ab initio investigation of diamond coatings on steel[J]. Scripta Materialia,2009, 60(7): 504-507.

[5] LI Y S, HIROSE A. Direct coating of nanophase diamond films on steel substrate[J]. Chemical Physics Letters, 2006, 433(1/3):150-153.

[6] NAKAMURA E, HIRAKURI K K, OHYAMA M,FRIEDBACHER G, MUTSUKURA N. High quality chemical vapor deposition diamond growth on iron and stainless steel substrates[J]. Journal of Applied Physics, 2002, 92(6):3393-3396.

[7] POLINI R, MATTEI G, VALLE R, CASADEI F. Raman spectroscopy characterization of diamond films on steel substrates with titanium carbide are-plated interlayer[J]. Thin Solid Films, 2006, 515(3): 1011-1016.

[8] WEI Q P, YU Z M, ASHFOLD M N R, YE J, MA L. Synthesis of micro- or nano-crystalline diamond films on WC-Co substrates with various pretreatments by hot filament chemical vapor deposition[J]. Applied Surface Science, 2010, 256(13):4357-4364.

[9] NETO V F, SHOKUHFAR T, OLIVEIRA M S A, GR CIO J,ALI N. Polycrystalline diamond coatings on steel substrates[J].Int J Nanomanufacturing, 2008, 2(1/2): 99-115.

[10] BUIJNSTERS J G, SHANKAR P, GOPALAKRISHNAN P,VAN ENCKEVORT W J P, SCHERMER J J,RAMAKRISHNAN S S, TER MEULEN J J. Diffusion-modified boride interlayers for chemical vapour deposition of low-residual-stress diamond films on steel substrates[J]. Thin Solid Films, 2003, 426: 85-93.

[11] FAYER A, GLOZMAN O, HOFFMAN A. Deposition of continuous and well adhering diamond films on steel[J]. Appl Phys Lett, 1995, 67(16): 2299-2301.

[12] GLOZMAN O, HOFFMAN A. Adhesion improvement of diamond films on steel substrates using chromium nitride interlayers[J]. Diamond and Related Materials, 1997, 6(5/7):796-801.

[13] BUIJNSTERS J G, SHANKAR P, FLEISCHER W, VAN ENCKEVORT W J P, SCHERMER J J, TER MEULENA J J.CVD diamond deposition on steel using arc-plated chromium nitride interlayers[J]. Diamond and Related Materials, 2002, 11(3/6): 536-544.

[14] SCHWARZ S, ROSIWAL S M, MUSAYEV Y, SINGER R F.High temperature diffusion chromizing as a successful method for CVD-diamond coating of steel—Part Ⅱ[J]. Diamond and Related Materials, 2003, 12: 701-706.

[15] BUIJNSTERS J G, SHANKAR P, VAN ENCKEVORT W J P,SCHERMER J J, TER MEULEN J J. The adhesion of hot-filament CVD diamond films on AISI type 316 austenitic stainless steel[J]. Diamond and Related Materials, 2004, 13(4/8):848-857.

[16] KELLERMANN K, BAREI C, ROSIWAL S M, SINGER R F.Well adherent diamond coatings on steel substrates[J]. Advanced Engineering Materials, 2008, 10(7): 657-660.

[17] GLOZMAN O, BERNER A, SHECHTMAN D, HOFFMAN A.Influence of Cr-N interlayer properties on the initial stages of CVD diamond growth on steel substrates[J]. Diamond and Related Materials, 1998, 7(2/5): 597-602.

[18] BAREIH C, PERLE M, ROSIWAL S M, SINGER R F.Diamond coating of steel at high temperatures in hot filament chemical vapour deposition (HFCVD) employing chromium interlayers[J]. Diamond & Related Materials, 2006, 15:754-760.

[19] LI H, GOWRI M, SCHENNER J J, VAN ENCKEVORT W J P,KACSICH T, TER MEULEN J J. Bias enhanced diamond nucleation on Mo and CrN coated stainless steel substrates in a HFCVD reactor[J]. Diamond and Related Materials, 2007,16(11): 1918-1923.

[20] NETO V F, VAZ R, ALI N, OLIVEIRA M S A, GRACIO J.Diamond coatings on 3D structured steel[J]. Diamond and Related Materials 2008, 17(7/10): 1424-1428.

[21] HAUBNER R, LUX B. Diamond deposition on steel substrates using intermediate[J]. International Journal of Refractory Metals& Hard Materials, 2006, 24(5): 380-386.

[22] WEI Q P, YU Z M, MA L, YIN D F. Enhanced nucleation and smoothness of nanocrystalline diamond films via W-C gradient interlayer[J]. International Journal of Modern Physics B, 2009,23(6/7): 1676-1682.

[23] WEI Q P, YU Z M, MA L, YIN D F, YE J. The effects of temperature on nanocrystalline diamond films deposited on WC-13wt.% Co substrate with W-C gradient layer[J]. Applied Surface Science, 2009, 256(5): 1322-1328.

[24] PALMQUIST J P, CZIGANY Z, ODEN M, NEIDHART J,HULTMAN L, JANSSON U. Magnetron sputtered W-C films with C60 as carbon source[J]. Thin Solid Films, 2003, 444(1/2):29-37.

[25] MASSALSKI T, OKAMOTO H. Binary alloy phase diagrams[M]. Materials Park, Ohio: ASM International, 1990.

[26] LASSNER E, SCHUBERT W D. Tungsten: Properties,chemistry, technology of the element, alloys and chemical compounds. New York: Kluwer Academic/Plenum Publishes,1999.

[27] RINC N C, ROMERO J, ESTEVE J, MART NEZ E, LOUSA A.Effects of carbon incorporation in tungsten carbide films deposited by r.f. magnetron sputtering: single layers and multilayers[J]. Surface and Coatings Technology, 2003, 163/164:386-391.

[28] PALMQUIST J P, CZIG NY Z, HULTMAN L, JANSSON U.Epitaxial growth of tungsten carbide films using C60 as carbon precursor[J]. Journal of Crystal Growth, 2003, 259(1/2): 12-17.

[29] ABDELOUAHDI K, SANT C, LEGRAND-BUSCEMA C,AUBERT P, PERRI RE J, RENOU G, HOUDY P.Microstructural and mechanical investigations of tungsten carbide films deposited by reactive RF sputtering[J]. Surface and Coatings Technology, 2006, 200(22/23): 6469-6473.

[30] RAMOS S C, AZEVEDO A F, BALDAN M R, FERREIRA N G.Effect of methane addition on ultrananocrystalline diamond formation: Morphology changes and induced stress[J]. Journal of Vacuum Science & Technology A, 2010, 28(1): 27-32.

[31] CZYZNIEWSKI A. Deposition and some properties of nanocrystalline WC and nanocomposite WC/α-C:H coatings[J].Thin Solid Films, 2003, 433(1/2): 180-185.

[32] VOEVODIN A A, O’NEILL J P, PRASAD S V, ZABINSKI J S.Nanocrystalline WC and WC/α-C composite coatings produced from intersected plasma fluxes at low deposition temperatures[J].Journal of Vacuum Science & Technology A, 1999, 17(3):987-992.

[33] CONNELL L L, FLEMING J W, CHU H N, VESTYCK D J,JENSEN E, BUTLER J E. Spatially resolved atomic hydrogen concentrations and molecular hydrogen temperature profiles in the chemical-vapor deposition of diamond[J]. J Appl Phys 1995,78(6): 3622-3634.

[34] MCMASTER M C, HSU W L, COLTRIN M E, DANDY D S.Experimental measurements and numerical simulations of the gas composition in a hot filament assisted diamond chemical vapor deposition reactor[J]. J Appl Phys, 1994, 76(11):7567-7577.

[35] SMITH J A, COOK M A, LANGFORD S R, REDMAN S A,ASHFOLD M N R. Resonance enhanced multiphoton ionization probing of H atoms and CH3 radicals in a hot filament chemical vapour deposition reactor[J]. Thin Solid Films, 2000, 368(2):169-175.

[36] ASHFOLD M N R, MAY P W, PETHERBRIDGE J R, ROSSER K N, SMITH J A, MANKELEVICH Y A, SUETIN N V.Unravelling aspects of the gas phase chemistry involved in diamond chemical vapour deposition[J]. Physical Chemistry Chemical Physics, 2001, 3(17): 3471-3485.

[37] MANKELEVICH Y A, SUETIN N V, ASHFOLD M N R,SMITH J A, CAMERON E. Experimental data vs. 3-D model calculations of HFCVD processes: correlations and discrepancies[J]. Diamond and Related Materials, 2001, 10(3/7):364-369.

[38] MANKELEVICH Y A, RAKHIMOV A T, SUETIN N V.Two-dimensional model of reactive gas flow in a diamond film CVD reactor [J]. Diamond and Related Materials, 1995, 4(8):1065-1068.

[39] MANKELEVICH Y A, RAKHIMOV A T, SUETIN N V.Three-dimensional simulation of a HFCVD reactor[J]. Diamond and Related Materials, 1998, 7(8): 1133-1137.

[40] COMERFORD D W, D'HAENENS-JOHANSSON U F S,SMITH J A, ASHFOLD M N R, MANKELEVICH Y A.Filament seasoning and its effect on the chemistry prevailing in hot filament activated gas mixtures used in diamond chemical vapour deposition[J]. Thin Solid Films, 2008, 516(5): 521-525.

[41] BUTLER J E, MANKELEVICH Y A, CHEESMAN A, MA J,ASHFOLD M N R. Understanding the chemical vapor deposition of diamond: recent progress[J]. Journal of Physics-Condensed Matter, 2009, 21(36): 364201.

Effect of filament radiation length and W-C gradient interlayer on diamond films deposited on high-speed steel

WEI Qiu-ping1,2, YU Zhi-min1, CHEN Zhong1, ZHU Xiao-dong1, LIU Pei-zhi1

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China;2. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

The diamond films were grown on W18Cr4V high-speed steel substrates by hot filament chemical vapour deposition methods. A tungsten-carbide gradient coating (WCGC) prepared by reactive sputtering was used as an intermediate layer on the high-speed steel substrates to minimize the early formation of graphite (and thus the growth of low quality diamond films) and enhance the diamond film adhesion. The effects of the filament radiation length and deposition pressure on WCGC interlayer and the nucleation, growth and quality of diamond film were investigated. The results show that the diamond films make a huge improvement on the nucleation and quality by WCGC interlayer, the filament radiation length have a very important influence on the phase transformation of WCGC interlayer.

diamond films; high-speed steel substrates; chemical vapour deposition; interlayer; filament radiation length

TB 43

A

1004-0609(2011)11-2825-13

湖南省研究生創(chuàng)新基金資助項目(1343-74236000005);粉末冶金國家重點實驗室開放基金資助項目(2008112048);中南大學優(yōu)秀博士論文扶持基金資助項目(2008yb015);中南大學貴重儀器開放共享基金資助項目(ZKJ2008001)

2010-06-18;

2010-12-31

余志明,教授;電話:0731-88830335;E-mail: zhiming@mail.csu.edu.cn

(編輯 李艷紅)