鍍層表面錫晶須自發生長現象的研究進展

石紅昌, 冼愛平

(中國科學院 金屬研究所 沈陽材料科學國家(聯合)實驗室,沈陽 110016)

鍍層表面錫晶須自發生長現象的研究進展

石紅昌, 冼愛平

(中國科學院 金屬研究所 沈陽材料科學國家(聯合)實驗室,沈陽 110016)

鍍層表面錫晶須自發生長是材料科學中一個受到長期關注的科學現象。隨著近年來電子器件無鉛化的發展,錫晶須問題日益突出。對于高密度電子封裝技術,由晶須自發生長引起的短路和電子故障問題對電子產品的可靠性構成了潛在的威脅。因此,研究錫晶須的生長規律,闡明錫晶須的生長機理,探尋抑制錫晶須生長的技術手段成為當前研究的熱點。總結了近年來國內外對錫晶須生長現象的一些相關研究,主要包括錫晶須的生長行為、各種影響錫晶須生長的因素、近年來晶須生長機制方面的新進展、錫晶須生長趨勢的評估方法以及工業上抑制晶須生長的一些技術措施等。

電鍍;錫晶須;生長機理;無鉛焊料

錫晶須在鍍層表面自發生長現象最早由COMPTON等[1]于1951年報道,隨后,人們開始研究錫晶須的生長機制并尋求各種方法來抑制錫晶須的生長[1-5]。1956年,ARNOLD[6]發現在純錫中加入3%Pb(質量分數)進行合金化能有效抑制錫晶須的生長,此后工業界廣泛采用Sn-Pb合金電鍍作為電子元器件焊盤的可焊性鍍層,避免由錫晶須生長引發的電子元器件短路和事故。然而,隨著目前電子產品無鉛化進程的推進,Sn-Pb合金電鍍逐步被限制并禁止使用,取而代之的是純錫電鍍。由于在純錫鍍層中存在錫晶須的自發生長問題[5,7],錫晶須引起的電子產品的可靠性問題再次受到人們的關注[8-12],弄清晶須的生長機制,尋求一種無晶須的無鉛鍍層已經成為工業界一項緊迫的任務。本文作者對錫晶須問題的一些研究進展進行簡要的回顧,并對錫晶須研究的一些熱點問題提出一些自己的觀點。

1 錫晶須的生長行為及其影響因素

1.1 錫晶須的微觀形貌及生長行為

錫晶須自發生長現象最早由 HUNSICKER和KEMPF[13]在錫鋁合金表面發現。后來,主要的研究工作集中在鍍層表面[1-2,14]。圖1所示為鍍層表面自發生長的錫晶須。典型的錫晶須直徑一般為 0.05~5 μm,長度一般為幾微米到幾百微米[15]。一般認為,錫晶須是單晶[16-18],也有人認為錫晶須是多晶體。錫晶須的形貌多種多樣,縱向上主要有柱狀、丘狀或結節狀、針狀、帶狀、彎折狀及不規則形狀等,晶須表面常有縱向條紋;錫晶須的橫截面的形狀也有多種形式,如星狀、三角形、矩形及不規則多邊形等。早期的實驗結果已經證明錫晶須是從根部而不是從頂部生長[19]。一般認為,錫晶須的生長分為 3個階段[3]:第一階段為晶須的孕育期(晶須萌生需要的時間);第二階段為晶須的快速生長期;第三階段為晶須緩慢生長至停止期(在這一時期晶須生長速度很慢直到停止生長)。有關錫晶須的生長方向有很多報道,一般認為生長方向主要為低指數方向。如ELLIS[20]的試驗結果為〈100〉、〈001〉、〈101〉和〈111〉;MORRIS 和 BONFIELD[21]的試驗結果為〈100〉、〈210〉、〈101〉、〈001〉和〈110〉;JIANG和 XIAN[22]提出一種觀點,認為晶須生長的形貌可能與生長軸的方向有關。

1.2 錫晶須的失效形式

圖1 鍍層表面自發生長的錫晶須Fig.1 Spontaneous growth whisker on tin plating surface

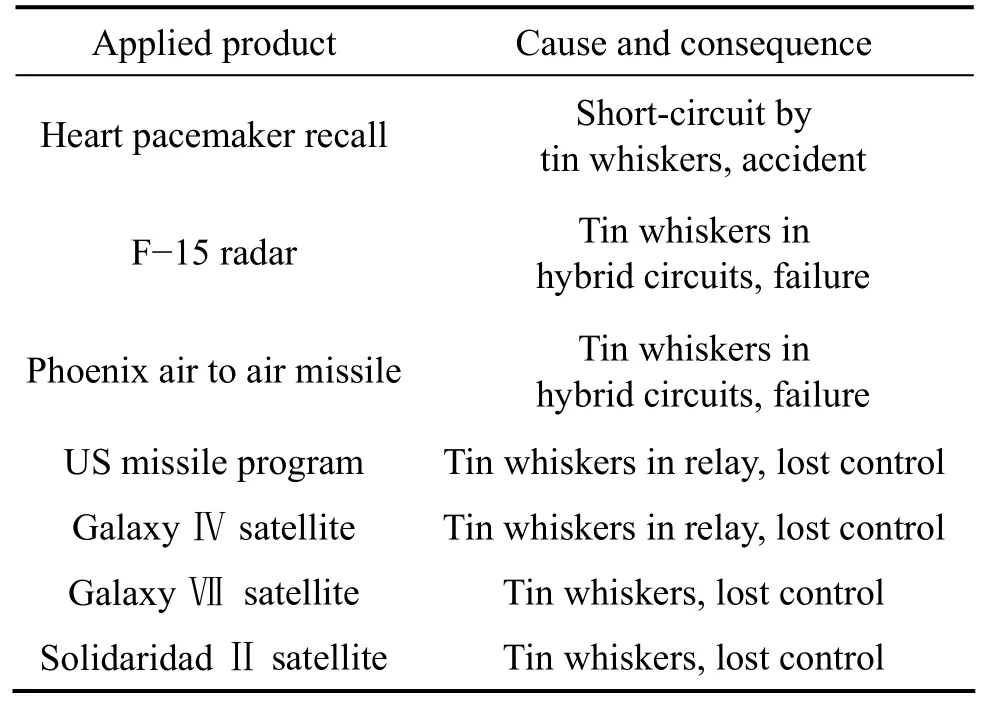

由錫晶須導致的失效形式主要有4種[23]:在低電壓下,由于電流比較小,錫晶須可以在鄰近不同電勢表面產生穩定持久的短路;在高電壓下,當電流足夠高而超過錫晶須的熔斷電流時(通常為 50 mA),可以熔斷晶須從而導致瞬時短路;在航天器真空環境中,由錫晶須短路導致金屬蒸發放電,可形成一個穩定的等離子電弧,并導致電子設備的迅速毀壞;在震動環境中,晶須脫落會引發電路短路,同時還可造成精密機械的故障或破壞。歷史上由于晶須而導致的失效故障很多,其中有一些是災難性的故障,表1所列為歷史上由錫晶須引起重大事故的案例。

表1 錫晶須引起的失效案例[24]Table 1 Some failures cases caused by tin whiskers [24]

1.3 錫晶須生長的影響因素

錫晶須的生長受多種的因素的影響,主要包括應力、基體材料、鍍層厚度、鍍層晶粒的尺寸和形狀(形貌和取向)、溫度與濕度、氧分壓與高真空、合金元素、冷熱循環、粒子輻射以及電鍍工藝等。

1.3.1 應力

長期以來主流觀點認為鍍層內部的殘余應力是錫晶須生長的主要驅動力[3,5,25-27],錫晶須生長是一種應力松弛或表面重構現象。對于鍍層中的應力來源有不同的觀點,早期的觀點認為是一種外生應力,這種應力可能來源于基體預加工[3]和電鍍過程中基體與鍍層間熱膨脹系數(CTE)失配產生的熱應力[25]以及外加應力。早期的實驗證據主要是外加應力。FISHER等[3]通過外加壓應力使錫晶須的生長速率加快,并且得出外加壓力越大,晶須生長速率越高的結論;而DOREMUS等[28]發現,無論施加壓應力還是拉應力,都促進鍍層表面晶須生長;MORIUCHI等[29]通過機械壓痕的方法施加持續的載荷,120 h晶須生長就達到了100 μm。當鍍層表面出現劃痕時,晶須很容易從劃痕處長出[30];而XU等[25]發現施加張應力可以減少晶須生長。外生應力觀點的主要缺陷是與晶須生長具有孕育期的現象不符,由于上述這些應力在鍍后均是不斷松馳的,也就無法為晶須的后續生長提供源源不斷的驅動力。近年來,TU[5]提出一種內生應力的觀點,認為鍍層內部由于界面上銅基體的不斷溶解與擴散,在錫晶界處形成金屬間化合物(IMC)并連續長大,造成局部體積改變,因此,壓應力的產生是晶須生長的主要應力來源,而這種應力可持續為晶須生長提供驅動力。LEE等[7]的研究表明,鍍層中的殘余應力是不斷變化的,隨著放置時間的延長,鍍層從鍍后的拉 應力狀態甚至逐漸變為后期的壓應力狀態,證明它與錫/銅界面反應生成的金屬間化合物Cu6Sn5有關。內生應力觀點的主要缺陷是它與鍍層在較高溫度下或退火處理后晶須停止生長的現象不符。綜上所述,盡管應力引起晶須生長的報道很多,但其觀點并不一致,一些推論也與實驗現象相矛盾,其主要原因是晶須生長現象本身具有不確定性。

1.3.2 基體材料

電子工業中應用多種不同的基體材料,它們對晶須生長有不同的影響。基體材料對晶須生長傾向影響由大到小的順序一般是:黃銅、磷青銅、純銅、鐵鎳合金、鎳鍍層,即黃銅的影響最大,鎳鍍層最小。黃銅基體表面錫鍍層上晶須易于形成的主要原因可能與黃銅中銅和鋅易于向錫中溶解與擴散,并生成銅錫金屬間化合物有關。采用鎳或銀作為中間隔離層應能有效地抑制晶須的生長[31-34]。然而,也有一些不同的報道。例如BRITTON和CLARKE[35]發現在黃銅上鍍一層鎳后再鍍錫,錫晶須則較難生長,認為是鎳中間層阻礙了基體中銅和鋅向鍍層的擴散。但是,如果在黃銅上先鍍一層純銅再鍍一層錫,晶須生長也明顯減少,而純銅基體上鍍錫晶須生長卻比較多,用界面溶解與擴散的假設很難解釋這一現象。另外,也有報道指出鎳中間層并不能有效地抑制晶須的生長[36-37]。本文作者認為基體材料對晶須的影響還需進行進一步的研究,無論是在晶須的生長機制研究方面還是在實際工業應用方面,這方面工作都有很重要的學術價值。

1.3.3 鍍層厚度

鍍層厚度對晶須生長具有明顯影響。MORIUCHI等[38]認為鍍層越薄,晶須生長傾向越大,因為鍍層內部的殘余壓應力與鍍層的厚度成反比,鍍層越薄,殘余壓應力就越大,晶須生長的驅動力也就越大,而錫晶須的生長是鍍層內殘余壓應力的釋放過程。當鍍層較厚時,殘余壓應力較小,不利于錫晶須生長。SCHETTY[31]指出當鍍層厚度大于8 μm時,可有效地抑制錫晶須生長。

1.3.4 鍍層晶粒尺寸、形貌和取向

KAKESHITA 等[39]發現,細晶(0.2~0.8 μm)和晶粒形狀不規則的鍍層比粗晶(1~8 μm)和晶粒形狀規則的鍍層易于長晶須,這種現象也被LEE等[7]及ZENG和TU[40]的實驗所證實。一般晶粒尺寸在0.1 μm左右時利于晶須生長,而晶粒尺寸大于3 μm后不利于晶須生長。光亮鍍層的晶粒一般比較細小,亞光鍍層的晶粒一般較大,因此,光亮鍍層的晶須生長傾向大于亞光鍍層的。但也有相反的報道,2003年,ROMM等[41]發現粗晶鍍層的晶須生長傾向反而高于細晶鍍層的,鍍層晶粒的大小對晶須的生長可能是次要因素。BOETTINGER等[42]用聚焦離子束(FIB)剖切Sn-Pb鍍層、純錫鍍層和Sn-Cu鍍層后,觀察到Sn-Pb鍍層的晶粒呈等軸狀,而純錫和Sn-Cu鍍層的晶粒則呈柱狀,平行排列而貫穿于整個鍍層。他們認為正是這些柱狀晶界為錫晶須生長提供了短路原子擴散通道,而等軸晶結構卻沒有這樣便利的通道,因此,可以解釋為什么鉛可以抑制錫晶須的生長。鍍層織構(晶粒取向)與晶須生長傾向有一定的關系,WHITLAW 等[43]認為〈431〉、〈321〉和〈211〉晶粒取向有利于晶須生長;LAL和 MOYER[44]認為〈220〉、〈211〉和〈321〉晶向晶須的生長傾向最大。對晶粒取向與晶須生長定量關系的研究目前還較少,有待進一步研究。

1.3.5 溫度和濕度

晶須生長最快的溫度為50~60 ℃[5],因為此時鍍層和基體界面的溶解與擴散較快,金屬間化合物的生長速率比室溫時快兩倍左右,由此產生的壓應力比室溫時的更大,因此錫晶須生長較快。也有不同報道,KADESCH 和 LEIDECKER[45]指出,室溫(20~25 ℃)條件下晶須生長更快。TU[5]和MCDOWELL[46]發現高溫與低溫均不利于晶須生長,錫晶須在115 ℃時生長很慢,到150 ℃以上就完全停止。一般認為,錫晶須在大氣和潮濕環境下易于生長,而真空條件下不利于晶須生長。但是,在實際情況下,真空保存并不能阻止晶須生長。據報道,高濕度環境中(相對濕度(RH)為 85%~95%)有利于晶須生長[47-48]。目前,高溫、高濕環境已經作為加快晶須生長的一種重要手段。一些晶須生長加速試驗方法,如SONY(85 ℃,85% RH,500 h)[49],NEMI(60 ℃,93% RH)[50],JEDEC(60 ℃,90% RH,3 000 h)[51]等,可以定量評估錫晶須的生長趨勢。考慮到高溫、高濕環境可引起鍍層的局部腐蝕,這種加速生長試驗與實際工作環境應有一定差別。

1.3.6 高真空

按照TU[5]的氧化膜破裂模型,錫晶須生長的必要條件之一是鍍層表面有保護性的氧化膜,因此,氧分壓應當對晶須生長有影響。然而,MOON等[52]在研究錫晶須的生長與鍍層表面氧化物層的關系時,將Sn-Cu合金光亮鍍層放入超高真空俄歇系統中,用氬離子束除去表面的天然氧化物薄層,在 2×10-9Pa的俄歇系統腔中保存9 d,結果表明,無論鍍層表面是否有氧化膜,都有錫晶須的生長。在高真空條件下觀察到錫晶須的生長,在一定程度上對氧化膜破裂模型提出了挑戰。

1.3.7 合金化

ARNOLD[6]最早報道在純錫鍍層中加入約 3%的Pb能有效抑制晶須生長,Ni[53],Ag[54-55]和Bi[54-56]也有一定作用,但是效果不如Pb;而Cu[4,57]可促進錫晶須的生長。Cu能促進錫晶須的生長被認為主要與Cu6Sn5引起的局部應力有關。最近,在一些塊體合金中也發現錫晶須的生長現象,如 Sn-Al合金[58]及Sn-RE(稀土)合金[11-12,59-62]。尤其對于 Sn-RE合金,錫晶須生長現象很嚴重,表現為孕育期很短,晶須生長速度很快。這種合金元素催化晶須生長的現象對以前認為只有鍍層表面才有晶須生長的觀點提出了挑戰。

1.3.8 冷、熱循環

冷、熱循環對錫晶須生長有促進作用。ZHANG等[63]觀察到在銅基體上鍍一層鎳后再鍍錫,常溫儲存時錫晶須不易生長,但在冷、熱循環條件下觀察到錫晶須生長。他們認為,Ni層在等溫條件下可抑制金屬間化合物的形成,減小次生壓應力;但在熱循環作用下,由于Ni和Sn的熱膨脹系數不匹配,可形成循環熱應力,后者誘發晶須的生長。因此,熱循環也可作為一種晶須生長加速試驗方法,溫度變化范圍為-40~150 ℃。

1.3.9 粒子輻射

FURUTA和HAMAMURA[58]報道用X射線照射可以加速錫晶須的生長,這些高能粒子的轟擊可使晶體內點缺陷增多、擴散加快,從而有利于鍍層晶須自發生長。因此,電子器件在太空運行時錫晶須的生長行為是一個值得注意的問題。有趣的是,最近 XIAN和LIU[12]報道一種電子輻照效應,他們在用掃描電鏡對晶須生長行為進行原位觀察時發現,晶須一旦被SEM觀察到,在下一次觀察中該晶須就停止生長。盡管目前這種電子輻照效應的原因還不清楚,但這一現象表明在對晶須生長行為進行原位觀察時不宜采用掃描電鏡。

1.3.10 電鍍工藝

電鍍工藝對錫晶須的生長影響很大,它涉及許多因素,包括鍍液成分、濃度、電鍍溫度、電流、電流效率及電鍍添加劑等,但這方面文獻報道較少,這也是研究錫晶須生長問題復雜性的重要原因之一。JIANG和XIAN[10]研究了3種不同類型的電鍍溶液(硫酸鹽鍍液,堿性鍍液以及鹵化物鍍液)對錫晶須生長的影響,發現錫晶須的生長傾向由大到小的順序依次為堿性鍍液、硫酸鹽鍍液、鹵化物鍍液。試驗中觀察到堿性鍍液的陰極電流效率明顯大于其他兩種鍍液的,因此,他們認為電鍍析氫影響晶須生長。析氫越嚴重,晶須生長傾向越大。一些文獻報道[29,64-65],光亮錫鍍層的晶須生長傾向明顯大于啞光錫鍍層的,這說明光亮添加劑在一定程度上影響或加速了錫晶須的生長,因此,研究光亮添加劑的種類和濃度對錫晶須生長的影響是一個很好的課題,它為我們提供了一個新的研究方向。

1.3.11 通電電流

通電電流可能對錫晶須生長有一定的影響。CHOI等[66]采用通入高密度直流電的方法來加速錫晶須生長;LIU等[17]研究發現,在通入直流電流條件下正極有晶須生長,認為錫原子在直流電流作用下向正極流動;HILTY等[67]在研究電流密度對啞光錫鍍層晶須生長的影響時發現,電流對晶須生長并無明顯影響;FUKUDA等[68]研究發現在正極和負極均存在晶須生長;JIANG和XIAN[69]用脈沖電流方法研究鍍層表面的晶須生長時發現,在一定條件下脈沖電流可以促進錫晶須生長,但當電流密度到達一定值之后,反而抑制晶須生長。上述工作是初步的,要獲得明確的結論,還有待進行進一步的研究。

2 晶須生長機制的一些新進展

錫晶須生長現象吸引了許多科學家的關注。關于這方面的研究已有較多報道,也提出了不少模型或假設,例如負表面張力假設下的位錯機制[2,70]、再結晶[43,71]或動態再結晶機制[72]以及氧化膜破裂機制[4-5]等。但是,至今尚無一個完善的機理可以為科學界所普遍接受。上述晶須的生長機制已在文獻[73]中加以述評。本研究將討論最近的一些新進展,包括氫致晶須生長、錫晶須不連續生長以及活性錫原子聚集機制。這些機制在一定情況下可以解釋實驗中觀察到的一些現象。

2.1 氫致晶須生長

最近,JIANG和XIAN[10]提出一種新的假設,說明錫晶須易于在鍍層上生長的原因。他們假設電鍍過程中氫原子在陰極析出并溶解在鍍層中。這些固溶氫原子增加晶體中的缺陷,并促進鍍層中錫原子的擴散,后者導致晶須生長。他們的主要實驗證據是在3種不同鍍液 (硫酸鹽鍍液、堿性鍍液及鹵化物鍍液)的鍍層比較中,發現堿性鍍液鍍層的晶須生長傾向較大,同時堿性鍍液的陰極電流效率較低,說明其陰極析氫現象嚴重[34]。PINSKY[74]認為在錫晶界處,如果氫原子與氫原子合成分子氫或氫與某雜質反應生成其他氣體分子,可以形成局部壓應力,導致錫晶須生長,這一機制與鋼鐵材料氫脆形成機制類似。CHEN和WILCOX[8]在研究Sn-Mn鍍層時,觀察到實際鍍層處于拉應力狀態,但晶須生長傾向依然很明顯。此外,Sn-Mn電鍍時陰極電流效率很低,析氫嚴重,因此,推測拉應力的形成與鍍層中氫有關。這一工作從另一個側面說明鍍層中的氫可能對晶須生長有很大的影響。

2.2 錫晶須的不連續生長

最近,JIANG和 XIAN[9]觀察到錫晶須的不連續生長行為,并在晶須表面觀察到橫向生長條紋。這一不連續生長現象用以往的一些連續生長機制(應力或再結晶等)無法解釋。他們認為,鍍層表面存在一層天然的保護性氧化膜[7,75],氧化膜皮下進行快速的擴散運動,包括錫原子的自擴散和空位流的反向遷移等。由于氧化膜的存在,這些擴散運動被約束和限制,因此,氧化膜下存在應力[7]。當氧化膜存在局部缺陷時,并且由應力導致局部氧化膜破裂后,大量空位從新的表面產生并向鍍層內部遷移,而錫原子流與空位流的方向相反,擴散錫原子將在破裂處涌出,形成晶須的一次生長。由于晶須生長時形成的新鮮表面在大氣中氧化,該處會發生氧化膜的自愈合,阻止錫晶須的自由生長,導致一個生長中斷期。這時,內部擴散運動繼續進行,并產生應力,當應力積累到足以使新氧化膜破裂時,晶須進行第二次生長。這一過程反復進行,導致錫晶須的不斷生長。這一假設可以解釋晶須表面形成橫向生長條紋現象的原因。對于不連續生長,本文作者用一種氧化膜破裂與愈合交替發生的假設進行解釋。

2.3 活性錫原子聚集機制

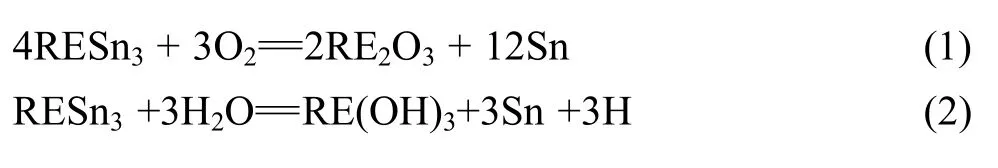

在含稀土的錫基焊料上存在錫晶須自發生長現象[12,30,62,76], 晶須主要生長在Sn-RE金屬間化合物表面。針對這一現象,XIAN和 LIU[12]提出了活性錫原子聚集機制。由于稀土元素化學性質十分活潑,極易與空氣中的氧或水分子發生反應[12,62]。當Sn-RE金屬間化合物在大氣中存放時,由于這種自然氧化作用,金屬間化合物發生分解,形成稀土氧化物,而釋放出自由錫原子,該過程可以用下式表示:

由上述化學反應釋放的錫原子被假設為具有較高化學勢的活性錫原子,它們通過重新聚集以降低自身的化學勢,后者導致晶須的自發形核,并形成一個化學勢較低的位置;當此過程繼續進行時,在新釋放的活性錫原子和晶須、晶核之間形成一個化學勢梯度,兩者之間的化學勢差將驅動活性錫原子不斷地向晶須根部擴散,引起晶須生長。因此,化學勢梯度才是錫晶須生長的源動力。

3 錫晶須生長趨勢的評估方法與抑制晶須生長的措施

3.1 錫晶須生長趨勢的評估方法

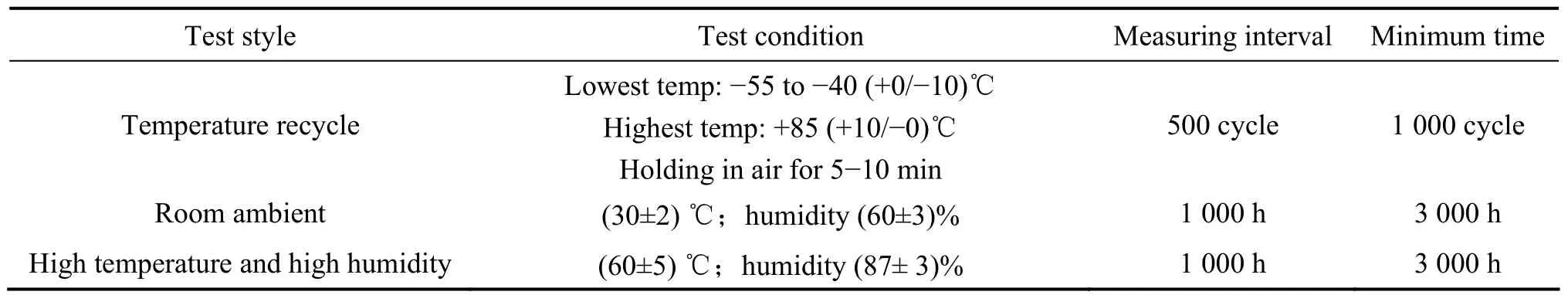

由于錫晶須生長現象的不確定性,錫晶須生長的評估方法也多種多樣。作為工業標準,有3種方法對晶須生長傾向進行測試:兩種靜態存儲方法和一種溫度循環方法。它們包括室溫環境、高溫-高濕環境(50~80 ℃、濕度 85%~95%)和溫度循環環境(-55~85 ℃)。文獻[51]中對錫晶須的測試環境要求給出了明確的規定,如表2 所列。

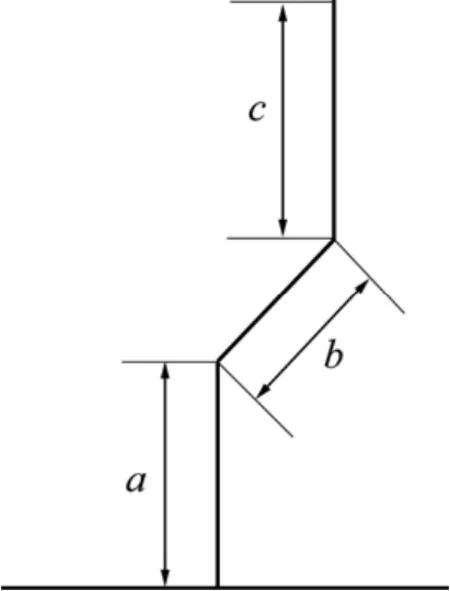

目前,錫晶須生長傾向評估的統計分析有3種通用的方法:晶須最大長度、晶須面密度和晶須生長速率。一般認為,錫晶須的長度大于50 μm就可能引起電子產品引腳之間短路[49]。當晶須導致電路失效時,一般是由最長的一根錫晶須引起,因此,鍍層表面所發現的最長錫晶須長度可作為一種度量參數。平均最大長度的計算一般在試樣內取多個觀察視野,測量各自最大晶須長度,求其平均值即為該樣品上最大錫晶須長度。當晶須是彎曲形狀時,它的總長度是每一部分長度之和[51]。圖2所示為一根彎折錫晶須的測量示意圖。晶須的總長度為:a+b+c。

表2 錫晶須生長傾向評估的測試條件Table 2 Conditions of evaluation and measurement for whisker growth trend

圖2 彎折錫晶須的測量示意圖Fig.2 diagram of measuring bend-whisker

不規則晶須的長度也可采用有效長度為標準進行測量。測量方法為以鍍層表面生長點為圓心,直接測量到晶須頂端的最大距離。在實際情況中,由于周圍環境及外部作用等導致彎折晶須的彎曲部分可能因受力而變直,這樣在大部分情況下,不規則錫晶須的長度按第一種方法測量較為符合實際情況。另外,還有一種晶須的平均長度,即觀察到的所有晶須的總長度除以總的晶須數,其測量和計算都比較麻煩;一般用晶須生長的平均長度除以時間作為晶須的平均生長速率。晶須生長的面密度是在選定區域內的晶須數目除以該區域的面積而得。在實驗中,要對試樣的一些特定區域進行標定,晶須面密度為3個平行試樣計算的平均值。FANG等[77]提出晶須面密度與晶須長度之間存在一定的關系。此外,晶須長度或面密度隨時間的變化關系,也可反映錫晶須的生長趨勢。對于單個晶須,其生長速率由觀察到的晶須長度除以生長時間得到。顯然,目前錫晶須的生長傾向評估還沒有一個公認的標準,上面的這些方法可以為工業界評估晶須生長傾向提供一些參考。

3.2 抑制晶須生長的措施

如上所述,由于錫晶須的生長機制還不完全清楚,因此,到目前為止,工業界尚未找到一種合適的方法,完全避免錫晶須的形成與生長。隨著電子封裝無鉛化進程的推進,原來晶須生長傾向較弱的Sn-Pb鍍層已逐步被晶須生長傾向較強的純錫鍍層所取代。尋求抑制錫晶須生長的方法已成為工業界一項緊迫的任務,目前,一些抑制錫晶須生長的工業措施如下。

3.2.1 合金化

工業界一直在尋找新的無鉛錫合金鍍層以替代Sn-Pb來抑制錫晶須的生長。由于Bi的一些性質與Pb的類似,可作為一種候選元素。最近的研究表明,Sn-Bi鍍層在常溫下有抑制錫晶須生長的作用[54-56],但在熱循環條件下,Sn-Bi鍍層也存在錫晶須生長[56,78];同時,Sn-Bi共晶是一種低熔點鍍層,這種低熔點共晶的最后凝固還會引起焊點剝離現象[79],兩者對焊點的可靠性都有很大影響。其他替代Sn-Pb的合金鍍層包括Sn-Zn、Sn-Ag和Sn-Sb鍍層[53,80]。這些合金鍍層是否具有抑制錫晶須生長的作用目前并不明確,而且各自也存在一些缺陷,很難獲得實際的工業應用。例如,對于Sn-Zn鍍層,Zn的易氧化性導致鍍層合金的可焊性很差;Sn-Ag鍍層由于采用貴金屬Ag, 不但成本大幅度提高,而且電鍍工藝上很難實現,因為實現合金共鍍的前提條件是兩元素在鍍液中的析出電位相近,否則就要添加合適的絡合劑來調整其電位使之相近,由于Sn與Ag的電極電位相差很大,工業上很難找到合適的絡合劑;而Sn-Sb鍍層中Sb是一種有毒的元素,它的添加本身就是一個問題。綜上所述,目前工業界尚未找到可以與Sn-Pb相媲美的合金鍍層,而且從合金電鍍原理上要找到這樣的合金鍍層也很困難。

3.2.2 去應力退火

GLAZUNOVA和KUDRYAVTSEV[81]提出用150℃退火處理來抑制錫晶須的生長;隨后,ZHANG等[63]、BRUSSE 等[82]、DITTES 等[83]、WHITLAW 等[43]和OSENBACH等[47]在這方面進行了大量的研究工作。目前,工業界建議采用鍍后在423 K退火處理來防止錫晶須生長[39]。然而,目前對退火處理能夠抑制晶須生長的原因尚不明確。一種研究認為,鍍層內部的殘余應力是錫晶須生長的驅動力,而退火可以減小或消除殘余應力,因而能夠抑制晶須生長;但是也有一些研究提出相反的看法,如 BRITTON[84]指出銅基體鍍錫樣品在150 ℃退火1 h,對抑制晶須生長并無明顯效果。根據TU[5]的假設,驅動錫晶須生長的內應力是由繼后鍍層中Cu6Sn5長大產生的,這種去應力退火應當加快Cu6Sn5的形成和生長,后者應當促進而非減緩晶須生長。此外,電子產品在通電過程中,焊點受熱會發生自然退火,但目前并無其抑制錫晶須生長的報道,所以,退火是否為一種有效的技術措施還有待進一步研究。

3.2.3 中間隔離層

SCHETTY[31]及 BRITTON 和 CLARKE[35]研究認為,金屬基體材料對晶須生長有影響,因此,可在基體上先預鍍一層隔離層,阻止基體元素(如Cu)向錫鍍層中擴散,減小Cu/Sn界面的反應速度,達到減小晶須生長的驅動力、抑制晶須生長的目的。預鍍層還可降低熱膨脹系數(CTE)失配產生的應力,這時,隔離層的CTE應介于基體和鍍層之間[25]。基于這些考慮,在銅基體上預鍍一層鎳作為隔離層,然后再鍍錫,可以抑制錫晶須的生長[31-34]。此外,HORVATH等[33]提出用預鍍銀等作為隔離層。作為相反的報道,DITTES等[36]和XU等[37]在銅基體上預鍍一層鎳作為隔離層后,試樣在熱循環條件下晶須反而更易生長,此現象的作用機理有待進一步的研究。

3.2.4 鍍后重熔

由于晶須主要在電鍍層表面生長,而在熔煉塊體合金表面很少發現。根據這一現象,工業界采用鍍后重熔的方法來抑制晶須的生長。鍍后重熔是一種電鍍后處理工藝(熱風整平),通過不同的加熱方式(如紅外熱熔、氣相熱熔、熱油浸漬)使鍍錫層熔化并重新凝固,以改變電鍍層的組織結構。鍍后重熔時應快速加熱并冷卻,以減少表面氧化,保證表面的可焊性。當用熱油浸漬時,油浴的溫度一般控制在250~265 ℃,以保證將鍍層浸入油浴后在2~10 s內完全熔化,然后快速冷卻凝固[85]。作為一種有效的工藝,它能抑制晶須生長的機理以及鍍層微觀組織與晶須生長的關系有待進一步研究。

3.2.5 有機涂層

WOODROW 和 LEDBURY[86-87]的研究表明,有機保護性涂層可以降低錫晶須的生長速度,但同時縮短錫晶須的孕育期。目前,有關鍍層表面施鍍有機涂層是否可抑制晶須生長的報道較少,并且尚無明確的結論。然而,從電子產品可靠性設計方面考慮,即使有機保護性涂層不能抑制晶須的生長,但由于它本身的絕緣性,應當能防止從鍍層表面生長出的錫晶須與相鄰鍍層表面的導通,從而降低錫晶須短路的危害。因此,在不影響焊盤可焊性的前提下,有機保護性涂層對提高電子產品的可靠性是有益的。

3.2.6 電鍍工藝

電鍍工藝對錫晶須的生長有很大的影響,但電鍍涉及的工藝參數很多,例如電鍍液的成分、電鍍電流、溫度以及電鍍添加劑等,各種因素之間又互相影響,因此,研究電鍍工藝對錫晶須生長的影響十分復雜。值得指出的是,在關于電鍍工藝對晶須生長的研究中,電鍍液中少量添加劑的影響很大,這些添加劑不但對鍍層的組織和質量有很大的影響[88-89],而且對晶須生長傾向也有影響。根據文獻[64-65],光亮錫鍍層的錫晶須生長傾向比啞光鍍層的大。例如,貝爾實驗室ELLIS報道細晶的光亮錫鍍層(0.5~0.8 μm)比粗晶的啞光錫鍍層(1~5 μm)更容易長晶須,他們認為這是由于細晶組織易于發生再結晶,但其未用實驗證實在錫晶須生長前后,鍍層細晶粒發生了明顯的長大。

4 結語

隨著電子工業無鉛化的快速發展,錫晶須自發生長對電子產品的可靠性構成潛在的威脅,特別是在航天領域已經造成了重大的損失。錫晶須生長及其引發的失效問題已經再次得到了人們的關注。影響錫晶須的因素有很多,包括應力、基體材料、鍍層厚度、鍍層晶粒的尺寸和形狀、溫度和濕度、合金化、冷熱循環、粒子輻射及電鍍工藝等。目前,錫晶須的生長機制尚不清楚,過去主要的假說有位錯機制、再結晶或動態再結晶機制及氧化膜破裂機制等;最新的工作有氫致晶須生長機制、錫晶須不連續生長機制以及活性錫原子聚集機制等。這些機制或假說只能在一定程度上解釋一些實驗現象,還不能解釋所有晶須行為。目前,工業界還不能從根本上找到防止錫晶須生長的方法,但有一些抑制錫晶須生長的工藝措施,如合金化、去應力退火、電鍍中間隔離層、熱熔、有機保護性涂層和改進電鍍工藝等。研究電鍍添加劑對錫晶須的影響是一個很好的課題,它不但有很強的應用背景,而且在揭示晶須生長的機理方面也有很高的理論價值。

REFERENCES

[1] COMPTON K, MENDIZZA A, ARNOLD S. Filamentary growths on metal surfaces-whiskers[J]. Corrosion, 1951, 7(10):327-334.

[2] ESHELBY J. A tentative theory of metallic whisker growth[J].Physical Review, 1953, 91(3): 755-756.

[3] FISHER R M, DARKEN L S, CARROLL K G. Accelerated growth of tin whiskers[J]. Acta Metallurgica, 1954, 2(3):368-369, 371-373.

[4] TU K N. Interdiffusion and reaction in bimetallic Cu-Sn thin films[J]. Acta Metallurgica, 1973, 21(4): 347-354.

[5] TU K N. Irreversible-processes of spontaneous whisker growth in bimetallic Cu-Sn thin-film reactions[J]. Physical Review B,1994, 49(3): 2030-2034.

[6] ARNOLD S. Growth of metal whiskers on electrical components[C]//Proc 43rd Annual Convention of the American Electroplater’s Soc. San Francisco, 1956: 26-31.

[7] LEE B Z, LEE D N. Spontaneous growth mechanism of tin whiskers[J]. Acta Materialia, 1998, 46(10): 3701-3714.

[8] CHEN K, WILCOX G D. Observations of the spontaneous growth of tin whiskers on tin-manganese alloy electrodeposits[J].Physical Review Letters, 2005, 94(6): 066104.

[9] JIANG B, XIAN A P. Discontinuous growth of tin whiskers[J].Philosophical Magazine Letters, 2006, 86(8): 521-527.

[10] JIANG B, XIAN A P. Whisker growth on tin finishes of different electrolytes[J]. Microelectronics Reliability, 2008,48(1): 105-110.

[11] LIU M, XIAN A P. Tin whisker growth on the surface of Sn-0.7Cu lead-free solder with a rare earth (Nd) addition[J].Journal of Electronic Materials, 2009, 38(11): 2353-2361.

[12] XIAN A P, LIU M. Observations of continuous tin whisker growth in NdSn3intermetallic compound[J]. Journal of Materials Research, 2009, 24(9): 2775-2783.

[13] HUNSICKER H Y, KEMPF L W. Growth of whiskers on Sn-aluminum bearings[J]. Q Trans SAE, 1947, 1: 6.

[14] THOMAS E E. Tin whisker studies: Observation of some hollow whiskers and some sharply irregular external forms[J]. Acta Metallurgica, 1956, 4(1): 94.

[15] OSENBACH J W, DELUCCA J M, POTTEIGER B D, AMIN A, BAIOCCHI F A. Sn-whiskers: Truths and myths[J]. Journal of Materials Science: Materials in Electronics, 2007, 18(1/3):283-305.

[16] SHENG G, HU C, CHOI W, TU K, BONG Y, NGUYEN L. Tin whiskers studied by focused ion beam imaging and transmission electron microscopy[J]. Journal of Applied Physics, 2002, 92(1):64-69.

[17] LIU S H, CHEN C, LIU P C, CHOU T. Tin whisker growth driven by electrical currents[J]. Journal of Applied Physics, 2004,95(12): 7742-7747.

[18] LEBRET J B, NORTON M G. Electron microscopy study of tin whisker growth[J]. Journal of Materials Research, 2003, 18(3):585-593.

[19] KOONCE S, ARNOLD S. Growth of metal whiskers[J]. Journal of Applied Physics, 1953, 24: 365-366.

[20] ELLIS W. Morphology of whisker crystals of Sn, Zn, and Cd grown spontaneously from the solid[J]. Transactions of the Metal Society of AIME, 1966, 236: 872-875.

[21] MORRIS R B, BONFIELD W. The crystallography of alpha-tin whiskers[J]. Scripta Metall, 1974, 8(3): 231-236.

[22] JIANG B, XIAN A P. Observations of ribbon-like whiskers on tin finish surface[J]. Journal of Materials Science: Materials in Electronics, 2007, 18(5): 513-518.

[23] COUREY K, ASFOUR S, BAYLISS J, LUDWIG L, ZAPATA M, CENTER L. Tin whisker electrical short circuit characteristics: Part I[J]. IEEE Transactions on Electronics Packaging Manufacturing, 2008, 31(1): 32-40.

[24] NASA Goddard Space Flight Center. Tin (and other metal)whisker induced failures[EB/OL]. [2009-11-20]. http://nepp.nasa.gov/whisker/failures/index.htm.

[25] XU C, ZHANG Y, FAN C, ABYS J, HOPKINS L, STEVIE F.Understanding whisker phenomenon: The driving force for whisker formation[J]. CircuiTree, 2002, 15(5): 10-16.

[26] LEE B, LEE D. Spontaneous growth mechanism of tin whiskers[J]. Acta Materialia, 1998, 46(10): 3701-3714.

[27] FRANKS J. Growth of whiskers in the solid phase[J]. Acta Metallurgica, 1958, 6(2): 103-109.

[28] DOREMUS R H, ROBERTS B W, TUMBULL D. Growth and perfection of crystals[M]. New York: John Wiley & Sons, 1958:102-118.

[29] MORIUCHI H, TADOKORO Y, SATO M, FURUSAWA T,SUZUKI N. Microstructure of external stress whiskers and mechanical indentation test method[J]. Journal of Electronic Materials, 2007, 36(3): 220-225.

[30] 江 波. 無鉛鍍層中錫晶須生長行為及機制的研究[D]. 沈陽:中國科學院金屬研究所, 2007: 1-70.JIANG Bo. Tin whisker growth behaviors and mechanism in lead-free coating[D]. Shenyang: Institute of Metal Research,Chinese Academy of Sciences, 2007: 1-70.

[31] SCHETTY R. Minimization of tin whisker formation for lead-free electronics finishing[J]. Circuit World, 2001, 27(2):17-20.

[32] DIMITROVSKA A, KOVACEVIC R. Mitigation of Sn whisker growth by composite Ni/Sn plating[J]. Journal of Electronic Materials, 2009, 38(12): 1-9.

[33] HORVATH B, ILLES B, HARSANYI G. Investigation of tin whisker growth: The effects of Ni and Ag underplates[C]//Proceedings of the 32nd International Spring Seminar on Electronics Technology (ISSE) Hetero System Integration, the Path to New Solutions in the Modern Electronics.Brno (Czech): IEEE, 2009: 5-10.

[34] PANASHCHENKO L, OSTERMAN M. Examination of nickel underlayer as a tin whisker mitigator[C]//Proceedings of the 59th Electronic Components and Technology Conference (ECTC 2009). San Diego: IEEE, 2009: 1037-1043.

[35] BRITTON S, CLARKE M. Effects of diffusion from brass substrates into electrodeposited tin coatings on corrosion resistance and whisker growth[J]. Trans Inst Met Finishing, 1963,40: 205-211.

[36] DITTES M, OBERNDORFF P, CREMA P, SCHROEDER V.Tin whisker formation in thermal cycling conditions[C]//Proceedings of the 5th Electronics Packaging Technology Conference. Singapore: IEEE, 2003: 183-188.

[37] XU C, ZHANG Y, FAN C L, ABYS J A. Driving force for the formation of Sn whiskers: Compressive stress-pathways for its generation and remedies for its elimination and minimization[J].IEEE Transactions on Electronics Packaging Manufacturing,2005, 28(1): 31-35.

[38] MORIUCHI H, TADOKORO Y, SATO M, FURUSAWA T,SUZUKI N. Microstructure of external stress whiskers and mechanical indentation test method[J]. Journal of Electronic Materials, 2007, 36(3): 220-225.

[39] KAKESHITA T, SHIMIZU K, KAWANAKA R, HASEGAWA T. Grain size effect of electro-plated tin coatings on whisker growth[J]. Journal of Materials Science A, 1982, 17(9):2560-2566.

[40] ZENG K, TU K N. Six cases of reliability study of Pb-free solder joints in electronic packaging technology[J]. Materials Science and Engineering R: Reports, 2002, 38(2): 55-105.

[41] ROMM D, ABBOTT D, GRENNEY S, KHAN M,PACKAGING L. Whisker evaluation of tin-plated logic component leads[R]. Dallas: Application Report Texas Instruments, 2003, SZZA037A: 1-20.

[42] BOETTINGER W J, JOHNSON C E, BENDERSKY L A,MOON K W, WILLIAMS M E, STAFFORD G R. Whisker and hillock formation on Sn, Sn-Cu and Sn-Pb electrodeposits[J].Acta Materialia, 2005, 53(19): 5033-5050.

[43] WHITLAW K, EGLI A, TOBEN M. Preventing whiskers in electrodeposited tin for semiconductor lead frame applications[J].Circuit World, 2004, 30(2): 20-24.

[44] LAL S, MOYER T D. Role of intrinsic stresses in the phenomena of tin whiskers in electrical connectors[J]. IEEE Transactions on Electronics Packaging Manufacturing, 2005,28(1): 63-74.

[45] KADESCH J, LEIDECKER H. Effects of conformal coat on tin whisker growth[C]//Proc 37th IMAPS Nordic Annual Conference. Helsingor, 2000: 108-116.

[46] MCDOWELL M. Tin whiskers: A case study[C]//Proceedings of 1993 IEEE Aerospace Applications Conference. Steamboat:IEEE, 1993: 207-215.

[47] OSENBACH J W, SHOOK R L, VACCARO B T, POTTEIGER B D, AMIN A, RUENGSINSUB P. Lead free packaging and Sn-whiskers[C]//Proceeding of the 54th Electronic Components& Technology Conference. Las Vegas: IEEE, 2004: 1314-1324.

[48] OBERNDORFF P, DITTES M, CREMA P, SU P, YU E.Humidity effects on Sn whisker formation[J]. IEEE Transactions on Electronics Packaging Manufacturing, 2006, 29(4): 239-245.

[49] 馬 鑫. 電子組裝中的無鉛軟釬焊技術[M]. 哈爾濱:哈爾濱工業大學出版社, 2006: 207-208.MA Xin. Lead-free soldering technology in electronic packaging[M]. Haerbing: Haerbing Insitute of Technology Press,2006: 207-208.

[50] VO N, KWOKA M, BUSH P. Tin whisker test standardization[J]. IEEE Transactions on Electronics Packaging Manufacturing,2005, 28(1): 3 -9.

[51] JEDEC Standard JESD22A121. Measuring whisker growth on tin and tin alloy surface finishes[S].

[52] MOON K W, JOHNSON C E, WILLIAMS M E, KONGSTEIN O, STAFFORD G R, HANDWERKERC A. Observed correlation of Sn oxide film to Sn whisker growth in Sn-Cu electrodeposit for Pb-free solders[J]. Journal of Electronic Materials, 2005, 34(9): 31-33.

[53] ARNOLD S. Repressing the growth of tin whiskers[J]. Plating,1966, 53(1): 96-99.

[54] SCHETTY R, INC L, FREEPORT N. Pb-free external lead finishes for electronic components: Tin-bismuth and tin-silver[C]//Proceedings of the 2nd International Electronic Manufacturing Technology/International Micro-electronics Conference. Omiya: IEEE, 1998: 380-385.

[55] YANADA I, OSAKA J. Electroplating of lead-free solder alloys composed of Sn-Bi and Sn-Ag[C]//Proceedings of the Technical Conference. Long Beach: Inst Interconnecting & Packaging Electron Circuits, 1998: 1-7.

[56] KIM K, YU C, YANG J. Tin whisker formation of lead-free plated lead-frames[J]. Microelectronics Reliability, 2006, 46(7):1080-1086.

[57] PITT C, HENNING R. Pressure-induced growth of metal whiskers[J]. Journal of Applied Physics, 1964, 35(2): 459-460.

[58] FURUTA N, HAMAMURA K. Growth mechanism of proper tin-whisker[J]. Japanese Journal of Applied Physics, 1969, 8(12):1404-1410.

[59] CHUANG T H. Rapid whisker growth on the surface of Sn-3Ag-0.5Cu-1.0Ce solder joints[J]. Scripta Materialia, 2006,55(11): 983-986.

[60] CHUANG T H, LIN H J, CHI C C. Rapid growth of tin whiskers on the surface of Sn-6.6Lu alloy[J]. Scripta Materialia, 2007,56(1): 45-48.

[61] CHUANG T H, CHI C C, LIN H J. Formation of whiskers and hillocks on the surface of Sn-6.6RE alloys[J]. Metallurgical and Materials Transactions: Physical Metallurgy and Materials Science, 2008, 39(3): 604-612.

[62] JIANG B, XIAN A P. Spontaneous growth of tin whiskers on tin-rare-earth alloys[J]. Philosophical Magazine Letters, 2007,87(9): 657-662.

[63] ZHANG Y, FAN C, XU C, KHASELEY O, ABYS J. Tin whisker growth: Substrate effect understanding CTE mismatch and IMC formation[J]. CircuiTree, 2004, 17(6): 70-82

[64] FUKUDA Y, OSTERMAN M, PECHT M. The effect of annealing on tin whisker growth[J]. IEEE Transactions on Electronics Packaging Manufacturing, 2006, 29(4): 252-258.

[65] FUKUDA Y, OSTERMAN M, PECHT M. Length distribution analysis for tin whisker growth[J]. IEEE Transactions on Electronics Packaging Manufacturing, 2007, 30(1): 36-40.

[66] CHOI W, LEE T, TU K, TAMURA N, CELESTRER,MACDOWELL A. Structure and kinetics of Sn whisker growth on Pb-free solder finish[C]//Proceedings of the 52nd Electronic Components & Technology Conference. San Diego: IEEE, 2002:628-633.

[67] HILTY R D, CORMAN N E, HERRMANN H, Electrostatic fields and current-flow impact on whisker growth[J]. IEEE Transactions on Electronics Packaging Manufacturing, 2005,28(1): 75-84.

[68] FUKUDA Y, OSTERMAN M, PECHT M. The impact of electrical current, mechanical bending, and thermal annealing on tin whisker growth[J]. Microelectronics Reliability, 2007, 47(1):88-92.

[69] JIANG B, XIAN A P. Tin whisker growth under cycling current pulse[C]//Proceedings of the 8th IEEE CPMT Conference on High Density Microsystem Design and Packaging and Component Failure Analysis (HDP 06). Shanghai: IEEE, 2005:27-31.

[70] FRANKS F. On tin whiskers[J]. Philosophical Magazine, 1953,44(7): 854-860.

[71] SAKUYAMA S, KUTAMI M. Substitute materials for complete elimination of hazardous substances: Study of whisker growth on lead free plating[J]. Fujitsu Scientific and Technical Journal,2005, 41(2): 217-224.

[72] VIANCO P T, REJENT J A. Dynamic recrystallization (DRX)as the mechanism for Sn whisker development[J]. J Electron Mater, 2009, 38(9): 1815-1837.

[73] 江 波, 冼愛平. 錫鍍層表面晶須問題的研究現狀與進展[J].表面技術, 2006, 35(4): 1-4.JIANG Bo, XIAN Ai-ping. Review of whisker growth in tin coating[J]. Surface Technology, 2006, 35(4): 1-4.

[74] PINSKY D A. The role of dissolved hydrogen and other trace impurities on propensity of tin deposits to grow whiskers [J].Microelectronics Reliability, 2008, 48(5): 675-681.

[75] TU K N, LI J C M. Spontaneous whisker growth on lead-free solder finishes[J]. Materials Science and Engineering A:Structural Materials Properties Microstructure and Processing,2005, 409(1/2): 131-139.

[76] CHUANG T, LIN H, CHI C. Oxidation-induced whisker growth on the surface of Sn-6.6 (La, Ce) alloy[J]. Journal of Electronic Materials, 2007, 36(12): 1697-1702.

[77] FANG T, OSTERMAN M, PECHT M. Statistical analysis of tin whisker growth[J]. Microelectronics Reliability, 2006, 46(5/6):846-849.

[78] HU C C, TSAI Y D, LIN C C, LEE G L, CHEN S W, LEE T C.Anomalous growth of whisker-like bismuth-tin extrusions from tin-enriched Sn-Bi deposits[J]. Journal of Alloys and Compounds, 2009, 472(1/2): 121-126.

[79] SUGANUMA K. Microstructural features of lift-off phenomenon in through-hole circuit soldered by Sn-Bi alloy[J].Scripta Materialia, 1998, 38(9): 1333-1340.

[80] DIMITROVSKA A, KOVACEVIC R. The effect of micro-alloying of Sn plating on mitigation of Sn whisker growth[J]. Journal of Electronic Materials, 2009, 38(1): 1-9.

[81] GLAZUNOVA V, KUDRYAVTSEV N. An investigation of the conditions of spontaneous growth of filiform crystals on electrodeposit coatings[J]. J App Chem, 1963, 36(3): 543-550.(in Russian)

[82] BRUSSE J, EWELL G, SIPLON J. Tin whiskers: Attributes and mitigation[C]//Proceedings of the 22nd Capacitor and Resistor Technology Symposium. Alabame, 2002: 16-22.

[83] DITTES M, OBERNDORFF P, PETIT L. Tin whisker formation:Results, test methods and countermeasures[C]//Proceedings of the 53rd Electronic Components & Technology Conference.New Orleans: IEEE, 2003: 822-886.

[84] BRITTON S. Spontaneous growth of whiskers on Sn coatings:20 years of observation[J]. Trans Inst Met Finishing, 1974, 52(3):95-102.

[85] 曾華梁, 吳仲達, 陳鈞武. 電鍍工藝手冊[M]. 北京: 機械工業出版社, 1997: 152-169.ZENG Hua-liang, WU Zheng-da, CHEN Jun-wu. Handbook of plating processing[M]. Beijing: China Machine Press, 1997:152-169.

[86] WOODROW T, LEDBURY E. Evaluation of conformal coatings as a tin whisker mitigation strategy: PartⅠ[C]//Proceedings of the 8th International Conference on Pb-Free Electronic Components and Assemblies. San Jose, 2005: 18-20.

[87] WOODROW T, LEDBURY E. Evaluation of conformal coatings as a tin whisker mitigation strategy: Part Ⅱ[C]//Proceedings of SMTA International Conference. Rosemont,2006: 24-28.

[88] TZENG G, LIN S, WANG Y, WAN C. Effects of additives on the electrodeposition of tin from an acidic Sn (II) bath[J]. Journal of Applied Electrochemistry, 1996, 26(4): 419-423.

[89] MARTYAK N, SEEFELDT R. Additive-effects during plating in acid tin methanesulfonate electrolytes[J]. Electrochimica Acta,2004, 49(25): 4303-4311.

Research development of tin whisker spontaneous growth on plating surface

SHI Hong-chang, XIAN Ai-ping

(Shenyang National Laboratory for Materials Science, Institute of Metal Research,Chinese Academy of Sciences, Shenyang 110016, China)

The spontaneous growth of tin whiskers on plating surface is a scientific phenomenon which is focused in materials science for long time. With the development of lead-free in electronic devices, the problems resulting from tin whiskers are going up. The spontaneous growth of tin whiskers can cause short-circuit or breakdown of electronic products, which can be the potential problems for the reliability issue of the high density electronic packaging technology.Therefore, it is an important crux to study the influencing factors on whisker growth, seek the way to the mitigation whisker growth and understand the mechanism of whisker growth. The researches and new development on the phenomenon of the tin whisker growth were reviewed, which included the behaviors of tin whisker growth, various influencing factors, recent development in the mechanism of the whisker growth, the evaluation way for whisker growth trend, and some way to the mitigation whisker growth in the industry.

plating; tin whisker; growth mechanism; lead-free solders

TQ153.13

A

1004-0609(2011)05-1021-10

國家自然科學基金資助項目(50871119)

2010-02-04;

2011-03-07

冼愛平, 研究員, 博士; 電話: 024-23971701; E-mail: ap.xian@imr.ac.cn

(編輯 陳衛萍)