新型銅合金/非晶復合材料的擠壓成形特性

劉 勇, 張 麗, 郭洪民, 楊湘杰

(1. 南昌大學 機電工程學院,南昌330031;2. 南昌大學 材料科學與工程學院,南昌330031)

新型銅合金/非晶復合材料的擠壓成形特性

劉 勇1, 張 麗1, 郭洪民2, 楊湘杰1

(1. 南昌大學 機電工程學院,南昌330031;2. 南昌大學 材料科學與工程學院,南昌330031)

基于大塊非晶在過冷液相區間具有較好的熱塑性成形特點,選擇銅基非晶Cu40Zr44Ag8Al8和銅合金,通過擠壓成形工藝,制備出一種新型的銅合金/非晶復合材料;在703 K和擠壓速度為0.4 mm/min下對該復合材料進行擠壓,獲得銅合金/非晶復合材料棒材。通過光學金相(OM)、X射線衍射(XRD)、示差掃描量熱分析(DSC)和維氏硬度測試(HV)對擠壓變形前、后芯部非晶進行形貌觀察和結構分析。結果表明:芯部非晶在擠壓前期呈不均勻分布,而后分布非常均勻;結合XRD、DSC和硬度的結果分析,在703 K下擠壓后,芯部非晶沒有發生晶化。

銅基非晶;熱塑性成形;復合材料;晶化;過冷液相區間

最近,大塊非晶合金的熱塑性成形得到了廣泛的研究[1-4]。當大塊非晶合金被加熱至過冷液相區間(Supercooled liquid region, SLR)時,合金呈現急劇軟化的流變行為[5-9]。大塊非晶合金的熱塑性成形正是充分利用了大塊非晶合金在 SLR的軟化行為和熱穩定性的優點,因此,大塊非晶合金能獲得良好的變形,同時能夠避免非晶晶化的發生。受到此啟發,RAGANI等[10]、GRAVIER等[11]和LEE等[12]提出合理利用大塊非晶合金在SLR中熱塑性成形好的特性,將大塊非晶合金和傳統合金在SLR中進行固態復合成形,制備新型的晶體/非晶復合材料。目前,可以采用壓縮成形和擠壓成形兩種工藝制備這類復合材料。RAGANI等[10]通過壓縮成形工藝,在SLR條件下通過大塊非晶合金和輕質合金(Al或者Mg合金)復合變形制備了層/片狀薄板復合材料。研究結果表明,大塊非晶合金和傳統合金的共同熱變形有助于兩者的界面結合;但是,壓縮工藝容易在界面處產生氧化物,阻礙界面的結合,因而界面強度較低。GRAVIER等[11]通過擠壓成形工藝,在 SLR條件下通過大塊非晶合金和輕質合金(Al或者Mg合金)的復合變形,制備了棒狀復合材料。結果表明,擠壓工藝可以獲得良好的塊體非晶與晶體合金之間的界面結合,并且能夠避免氧化物的產生。LEE等[12]也采用擠壓成形工藝,選擇Zr44Ti11Cu9.8Ni10.2Be25非晶合金和7075鋁合金,在SLR條件下進行復合成形,制備出棒狀復合材料。然而,在較高擠壓溫度(703 K)和擠壓速率(0.1 mm/s)條件下,非晶發生了晶化,并在非晶與鋁合金的界面處產生Be2Zr晶體相和裂紋。

本文作者以銅基大塊非晶 Cu40Zr44Ag8Al8作為芯部材料、以純銅作為外部包覆材料,采用擠壓變形工藝,制備新型銅合金/非晶復合材料。采用光學顯微鏡、X射線衍射、示差掃描量熱分析和維氏硬度對擠壓變形前后芯部非晶的形貌進行結構和觀察分析,討論新型銅合金/非晶復合材料的擠壓成形工藝。材料組元設計如下:Cu40Zr44Ag8Al8大塊非晶具有很強的非晶形成能力(Glass formation ability (GFA)>15 mm)、較好的熱穩定性(過冷液相區間達 98 K)和較高的強度(抗拉強度超過1.8 GPa)[13];同時,Cu40Zr44Ag8Al8合金的主要組元為銅元素,有利于在擠壓變形過程中與銅合金形成原子間的界面結合,提高界面強度。

1 實驗

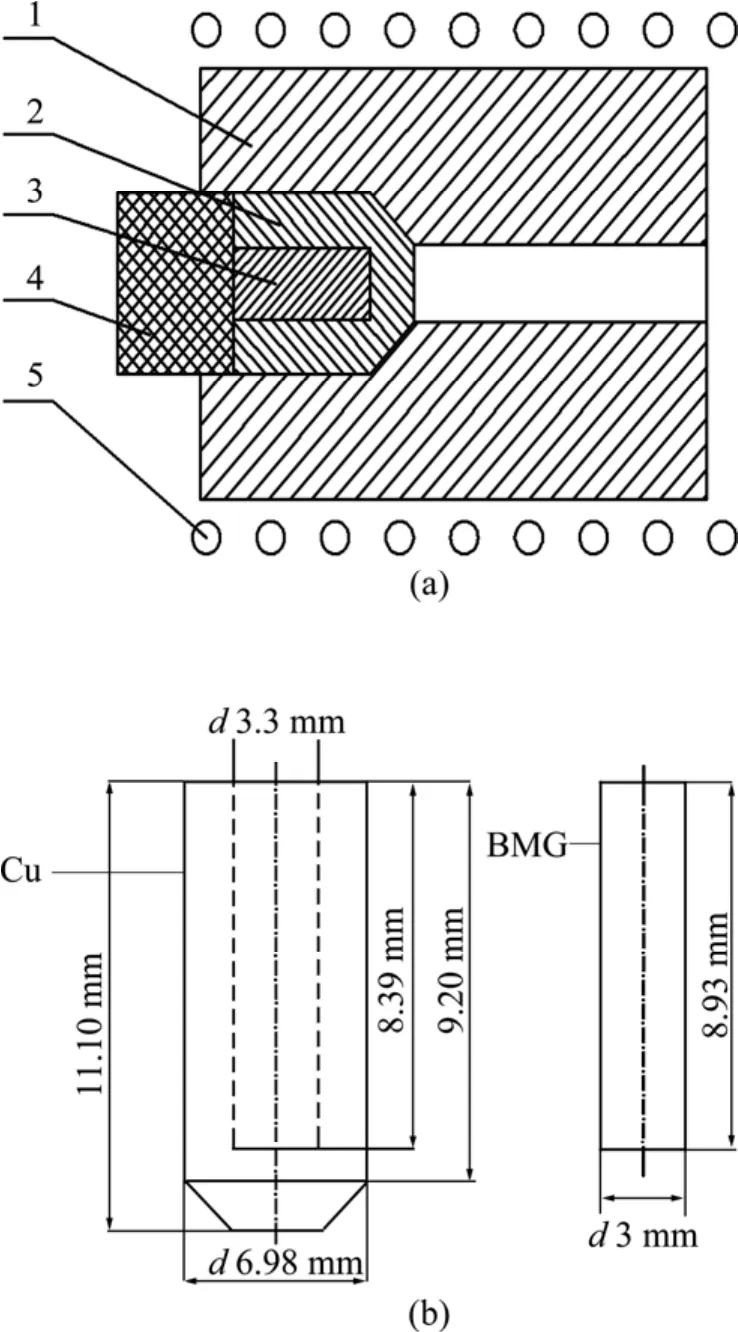

Cu40Zr44Ag8Al8大塊非晶的制備工藝如下:利用真空電弧爐熔化純Cu、Zr、Ag和Al金屬制備成紐扣試樣;再將母合金粉碎, 在真空條件下,采用快速感應熔化吹鑄成直徑為3 mm的棒材。圖1所示為擠壓模具示意圖和坯料尺寸,作為芯部材料 Cu40Zr44Ag8Al8非晶的實際尺寸為d 3 mm×8.93 mm,作為外部包覆材料銅材的實際尺寸為外徑d 6.98 mm×11.1 mm,內徑d 3.3 mm×8.93 mm。同時,為了使擠壓過程的受力均勻,對銅材頭部進行 45°倒角處理。擠壓模具的前、后直徑分別為d 7 mm和d 3 mm,擠壓比為5.4,擠壓溫度為703和726 K,非晶和銅材的實際應變速率為0.01 s-1。為了獲得擠壓機壓頭相應的擠壓速率,根據經典擠壓變形公式[14]進行計算:

圖1 擠壓模具示意圖及坯料尺寸Fig.1 diagram of coextrusion apparatus (a) and dimension of as-prepared materials (b): 1—Extrusion die; 2—Copper; 3—Metallic glass; 4—Extrusion head; 5—Heating coil

為了表征非晶與銅之間的界面結構和獲得尺寸分布,擠壓后的銅合金/非晶復合材料用 Well金剛絲線切割機沿著擠壓方向切割成厚度約為1 mm的片狀樣品。采用光學顯微鏡(OM)測試芯部非晶的尺寸大小和分布;采用掃描電子顯微鏡(SEM)表征芯部非晶與銅材之間的界面結構;采用顯微硬度儀、X射線衍射儀(XRD)、示差掃描量熱分析(DSC,20 K/min)分別測試復合材料中芯部非晶擠壓后的結構變化規律。

2 結果與分析

圖2所示為在703和726 K擠壓后獲得的銅合金/非晶復合材料擠壓圓棒的外觀形貌。由圖2可知,銅合金/非晶復合材料擠壓圓棒表面質量良好,這說明在擠壓過程中銅合金與非晶發生了較好的協調變形。如圖2(a)所示,在703 K擠壓時,棒材端部產生很多飛邊;而在726 K擠壓時,棒材端部產生的飛邊較少。這說明擠壓溫度越低,需要的擠壓成形力越大,產生飛邊越容易,這與擠壓實驗結果一致。

圖2 銅合金/非晶復合材料在不同溫度下擠壓后樣品的外觀形貌Fig.2 Appearance of Cu/BMG composite with rod shape after coextrusion at different temperatures: (a)703 K; (b) 726 K

圖3所示為銅合金/非晶復合材料在726 K擠壓時芯部非晶的尺寸和顯微硬度分布。由圖3可知,擠壓棒材芯部非晶尺寸呈拋物線分布規律,且形狀不規則,通過OM分別測量了其最小尺寸和最大尺寸。在擠壓初期至 6.8 mm長度的棒材由單一純銅組成,隨后,芯部開始出現非晶,其尺寸在距離頭部7.5 mm處直徑最大,最大直徑為1.964 mm;隨著擠壓的繼續進行,芯部非晶尺寸下降并逐漸達到一個相對穩定階段,在距離頭部 21 mm處,芯部非晶的平均直徑約為 1.45 mm;隨后,芯部非晶的尺寸減小,且呈不規則形狀。

對芯部非晶的顯微硬度進行測試,結果如圖3所示,在726 K溫度下擠壓,芯部非晶的硬度急劇增大,同時非晶硬度的離散度也增加。這說明芯部非晶在擠壓開始階段已經發生了晶化,隨著擠壓的進一步進行,晶化程度增大,導致其硬度繼續增加。芯部硬度的增大直接影響了非晶與銅材之間的協調變形,改變了銅材的流變行為,導致擠壓棒材芯部非晶的尺寸增大。在擠壓后期,由于芯部非晶體積分數的減小,殘留銅材體積分數增多,使芯部非晶尺寸急劇減小。

圖3 銅合金/非晶復合材料Cu/Cu40Zr44Ag8Al8在726 K擠壓時芯部非晶的尺寸和顯微硬度分布Fig.3 Profiles of diameter and microhardness of core BMG in Cu/BMG composite Cu/Cu40Zr44Ag8Al8 after coextruded at 726 K

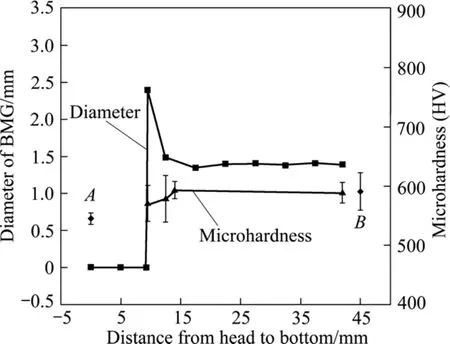

圖 4所示為銅合金/非晶復合材料Cu/Cu40Zr44Ag8Al8在703 K擠壓時芯部非晶的尺寸和顯微硬度分布。為了比較,圖中還給出非晶鑄態的顯微硬度(見圖4中A點)和復合材料底部芯部非晶未經擠壓的顯微硬度(見圖4中B點)。由圖4可知,在擠壓初期至10 mm長度的棒材由單一銅材組成,隨后芯部開始出現非晶,其直徑約為2.5 mm。隨著擠壓的繼續進行,非晶尺寸迅速減小并達到一個尺寸穩定階段,其平均直徑為1.397 mm。由此可知,芯部非晶在復合材料中呈均勻分布,這說明在擠壓溫度為703 K和擠壓速率為0.4 mm/min的條件下,外層包覆銅材和芯部非晶可以相互協調、均勻地變形,制備得到銅合金/非晶復合材料。根據模具的擠壓比,計算出芯部非晶擠出直徑的理論值為1.286 mm。對尺寸穩定階段的非晶直徑進行測試,其實際值為1.397 mm。對比分析理論值與實際值可知,芯部非晶發生了約 8.6%的膨脹量。KAWAMURA等[15]的研究表明,非晶在擠壓成形時經歷明顯的材料膨脹效應(膨脹量約 15%),即非晶的彈性回復效應。然而,非晶在熱塑性成形溫度區域極小的彈性變形顯然不足以解釋近 15%的擠壓膨脹量。CHIU等[3]則認為,當牛頓流體在低雷諾數條件下流動時,由于模具末端界面條件的突然變化會使擠壓型材直徑增加,這種尺寸的變化直接導致了擠壓膨脹的產生。典型 Zr44Ti11Cu10Ni10Be25合金的擠壓膨脹量達到14%~17%[3]。在本研究中,非晶與銅的共同擠壓產生的膨脹量(8.6%)明顯低于非晶直接擠壓的膨脹量,這表明外層銅材的存在有助于減弱非晶擠壓變形中的膨脹效應。

圖4 銅合金/非晶復合材料Cu/Cu40Zr44Ag8Al8在703 K擠壓時芯部非晶的尺寸和顯微硬度分布Fig.4 Profiles of diameter and microhardness of core BMG in Cu/BMG composite Cu/Cu40Zr44Ag8Al8 after coextruded at 703 K

由圖4可知,鑄態非晶的顯微硬度為544(HV),在擠壓初期芯部非晶的硬度增加,隨著擠壓的繼續進行,芯部非晶的顯微硬度趨于穩定,在擠壓棒材底部B點的非晶顯微硬度為 588(HV),即非晶在經歷復合擠壓后顯微硬度略有增加。在擠壓過程中,一方面,非晶在高溫下經歷了一定時間的時效,必然發生一定程度的結構馳豫,導致硬度變化;另一方面,非晶受到擠壓壓力和應力的雙重作用,也有可能誘導非晶結構的轉變而產生硬度變化。在底部B點非晶經歷了最長時間的時效,其硬度的變化主要來自于結構馳豫的貢獻。芯部和底部B點非晶的硬度差異不大,這說明復合擠壓過程中的壓力和應力并沒有導致非晶硬度的額外變化,即芯部非晶的硬度變化主要來自于高溫下的結構馳豫作用。

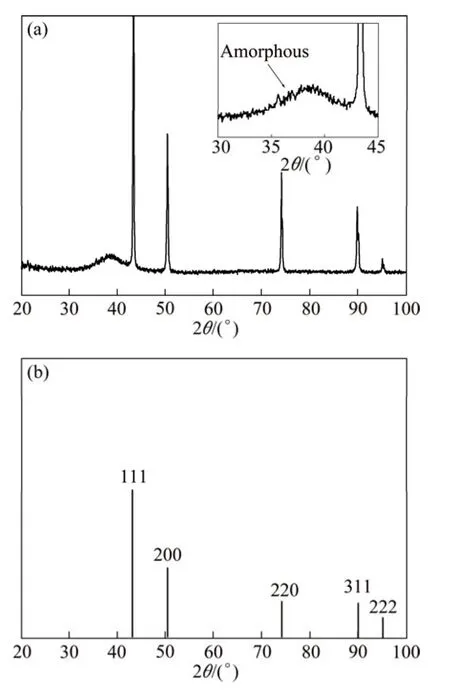

圖5所示為703 K下復合擠壓成形的銅合金/非晶復合材料Cu/Cu40Zr44Ag8Al8的XRD譜。由圖5可知,該復合材料中有一些明顯的晶體衍射峰和一個饅頭峰。與純 Cu的衍射峰進行比較可知,這些晶體的衍射峰對應于純銅的衍射峰。對非晶饅頭峰進行放大,如圖5(a)中插圖所示,并沒有發現其他晶體峰的存在。因此,XRD結果說明,該復合材料在 703 K和 0.4 mm/min條件下擠壓沒有發生晶化,這也印證了芯部非晶硬度的變化規律。

圖5 在703 K擠壓銅合金/非晶復合材料Cu/Cu40Zr44Ag8Al8的XRD譜Fig.5 XRD pattern of Cu/BMG composite Cu/Cu40Zr44Ag8Al8 after coextruded at 703 K (a) and standard of XRD pattern of pure Cu alloy (b)

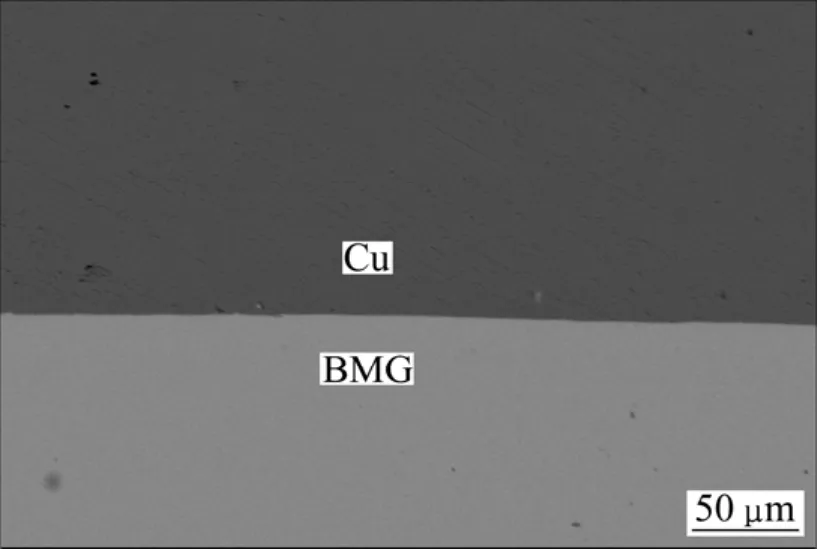

圖6所示為在 703 K擠壓銅合金/非晶復合材料Cu40Zr44Ag8Al8與銅合金界面的SEM像。由圖6可知,非晶合金與銅合金界面的結合連續光滑,沒有形成氧化夾雜物,界面結合很好。RAGANI等[10]通過壓縮成形工藝制備了非晶和輕質合金的層片狀薄板復合材料,然而,壓縮工藝中在界面處容易產生氧化物,所產生的氧化物阻礙界面的結合,使界面強度降低。因此,擠壓成形工藝能夠更有效地防止在界面處形成氧化夾雜物,從而改善界面結合。另外,由于Cu40Zr44Ag8Al8大塊非晶的主要合金元素為銅,在擠壓成形過程中,兩組元相同銅原子間的親和力有利于加速界面間的原子擴散,獲得良好的界面結合。

圖6 在703 K擠壓銅合金/非晶復合材料Cu/Cu40Zr44Ag8Al8界面的SEM像Fig.6 SEM image of interface of Cu/BMG composite Cu/Cu40Zr44Ag8Al8 after coextruded at 703 K

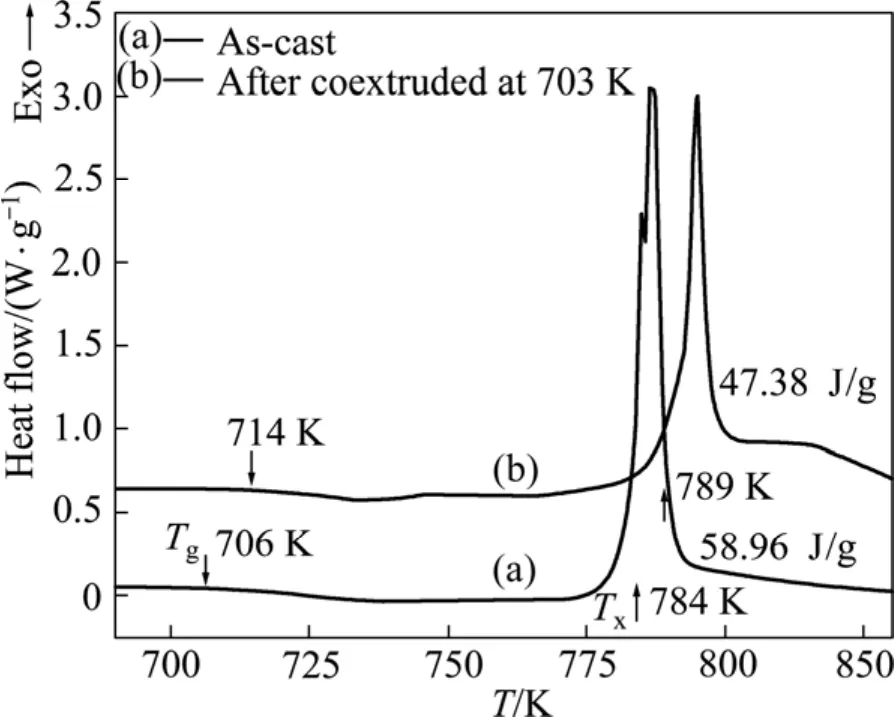

圖7所示為在 703 K擠壓銅合金/非晶復合材料Cu40Zr44Ag8Al8的DSC曲線,相關的特征參數見表1。由圖7可知,鑄態非晶合金的玻璃轉化溫度Tg、晶化開始溫度Tx、過冷液相區間ΔT和晶化熱焓ΔH分別為706 K、784 K、78 K和58.96 J/g。這些特征參數與文獻[13]的結果有所不同,這說明制備工藝對非晶合金結構有一定的影響。在經歷復合擠壓之后,非晶合金相應的特征參數分別為714 K、789 K、75 K和47.38 J/g。這說明復合擠壓導致非晶的玻璃轉化溫度和晶化開始溫度得到一定的提高,而相應的過冷液相區間略有下降。同時,由于高溫結構馳豫的原因,導致擠壓后非晶的晶化焓降低。

圖7 在703 K銅合金/非晶復合材料Cu40Zr44Ag8 Al8芯部非晶及其鑄態的DSC曲線Fig.7 DSC curves of core BMG of Cu/BMG composite Cu40Zr44Ag8 Al8 before and after coextruded at 703 K

表1 Cu40Zr44Ag8 Al8非晶鑄態和變形態的DSC特征參數Table 1 DSC characteristic parameters of Cu40Zr44Ag8Al8 under different conditions

3 結論

1) 利用非晶在過冷液相區間熱塑性成形好的特點,通過擠壓成形工藝制備新型的銅合金/非晶復合材料 Cu40Zr44Ag8Al8棒材;研究擠壓溫度對復合材料成形的影響;對復合擠壓后芯部非晶的尺寸和結構進行分析。

2) 在擠壓速率一定的條件下,擠壓溫度對銅合金/非晶復合材料的復合變形影響很大。

3) 在726 K進行復合擠壓時,芯部非晶呈不規則形狀且尺寸分布不均勻,并發生晶化,導致硬度急劇增加。

4) 在703 K進行復合擠壓時,芯部非晶呈圓棒狀且尺寸分布均勻,銅與芯部非晶的界面結合良好,能夠獲得質量較好的銅合金/非晶復合材料棒材。在703 K擠壓后的芯部非晶保持非晶結構,高溫結構馳豫作用導致其晶化焓降低。

REFERENCES

[1] SCHROERS J, PATON N. Amorphous metal alloys form like plastics[J]. Adv Mater Processes, 2006, 164(1): 61-63.

[2] SCHROERS J. Processing of bulk metallic glass[J]. Advanced Materials, 2009, 21: 1-32.

[3] CHIU H M, KUMAR G, BLAWZDZIEWICZ J, SCHROERS J.Thermoplastic extrusion of bulk metallic glass[J]. Scripta Materialia, 2009, 61(1): 28-31.

[4] YU G S, LIN J G, LI W, WEN C E. Extrusion properties of a Zr-based bulk metallic glass[J]. Materials Letters, 2009, 63(15):1317-1319.

[5] 張志豪, 周 成, 謝建新. Zr55Al10Ni5Cu30大塊非晶合金的超塑性擠壓成形性能[J]. 中國有色金屬學報, 2005, 15(1):33-37.ZHANG Zhi-hao,ZHOU Cheng, XIE Jian-xin. Superplastic extrusion behaviors of Zr55Al10Ni5Cu30 bulk metallic glass[J].The Chinese Journal of Nonferrous Metals, 2005, 15(1): 33-37.

[6] 張志豪, 劉新華, 周 成, 謝建新. Zr基大塊非晶合金的超塑性成形性能[J]. 中國有色金屬學報, 2004, 14(7): 1073-1077.ZHANG Zhi-hao, LIU Xin-hua, ZHOU Cheng, XIE Jian-xin.Super-plastic forming properties of Zr-based bulk amorphous alloys[J]. The Chinese Journal of Nonferrous Metals, 2004,14(7): 1073-1077.

[7] HEILAMIER M. Deformation behavior of Zr-based metallic glasses[J]. Journal of Materials Processing Technology, 2001,117(3): 374-380.

[8] 沈 軍, 孫劍飛, 王 剛, 黃永江, 周彼德. 大塊非晶合金過冷液相區的超塑性流變行為[J]. 材料導報, 2004, 18(7): 22-25.SHEN Jun, SUN Jian-fei, WANG Gang, HUANG Yong-jiang,ZHOU Bi-de. Superplastic flow behavior of bulk metallic glasses in supercooled liquid region[J]. Materials Review, 2004,18(7): 22-25.

[9] 沈 軍, 王 剛, 孫劍飛, 陳德民, 刑大偉, 周彼德. Zr基塊體非晶合金在過冷液相區的超塑性流變行為[J]. 金屬學報,2004, 40(5): 518-522.SHEN Jun, WANG Gang, SUN Jian-fei, CHEN De-min, XIN Da-wei, ZHOU Bi-de. Superplastic flow behavior of Zr base metallic glasses in supercooled liquid region[J]. Acta Metallurgica Sinica, 2004,40(5): 518-522.

[10] RAGANI J, VOLLAND A, GRAVIER S, BLANDIN J J,SUERY M. Metallic glass/light alloy (MEGA) multimaterials elaborated by co-pressing at high temperature[J]. Journal of Alloys and Compounds, 2010, 495(2): 323-326.

[11] GRAVIER S, PUECH S, BLANDIN J J, SUéRY M. New metallic glass/alloy (MeGA) rods produced by co-extrusion[J].Advanced Engineering Materials, 2006, 8(10): 948-953.

[12] LEE K S, KANG S H, LEE Y S. Synthesis of Zr-based bulk metallic glass-crystalline aluminum alloy composite by co-extrusion[J]. Materials Letters, 2010, 64(2): 129-132.

[13] ZHANG W, ZHANG Q S, QIN C L, INOUE A. Synthesis and properties of Cu-Zr-Ag-Al glassy alloys with high glass-forming ability[J]. Materials Science and Engineering B, 2008, 148(1):92-96.

[14] DIETER G E. Mechanical metallurgy[M]. London:McGraw-Hill, 1988: 33-37.

[15] KAWAMURA Y, SHIBATA T, INOUE A, MASUMOTO T.Workability of the supercooled liquid in the Zr65Al10Ni10Cu15 bulk metallic glass[J]. Acta Mater, 1997, 46(1): 253-263.

Coextrusion forming characteristics of novel Cu alloy/bulk metallic glass composite

LIU Yong1, ZHANG Li1, GUO Hong-min2, YANG Xiang-jie1

(1. School of Mechatronics Engineering, Nanchang University, Nanchang 330031, China;2. School of Materials Science and Engineering, Nanchang University, Nanchang 330031, China)

A novel Cu alloy/bulk metallic glass (BMG) composite was fabricated through the coextrusion process, based on the excellent thermoplastic forming characteristics of BMG in the supercooled liquid region (SLR). The Cu-based amorphous Cu40Zr44Ag8Al8and pure Cu alloy were selected as components. The Cu alloy/BMG composite bar was easily fabricated at extrusion temperature of 703 K and extrusion speed of 0.4 mm/min. The morphology and structure of the core BMG before and after the coextrusion with Cu were characterized by optical microscopy (OM), X-ray diffractometry (XRD), differential scanning calorimetry(DSC) and microhardness(HV). The results indicate that the core BMG can reach the approximately uniform distribution of the dimension after suffering the shortly inhomogeneous distribution of the dimension in the initial stages of coextrusion. Combining the analysis of XRD, DSC and micro hardness (HV), it can be concluded that the crystallization of core BMG does not occur after the coextrusion with Cu at 703 K.

Cu-based bulk metallic glass; thermoplastic forming; composite; crystallization; supercooled liquid region

TG306

A

1004-0609(2011)05-1003-06

國家自然科學基金資助項目(51001058, 51041002, 50965015);國家科技支撐計劃項目(2011BAE22B02);江西省銅鎢新材料重點實驗室開放基金資助項目(2010-WT-08);江西省國際合作項目(2010EHA02000);江西省自然科學基金資助項目(2010GQC0135);江西省教育廳科學基金資助項目(GJJ11268);

2010-08-25;

2010-11-22

劉 勇,講師,博士;電話:0791-3969611;E-mail:liuyonggreg@yahoo.com.cn

(編輯 陳衛萍)