熱暴露對Ti-44Al-4Nb-4Hf-1B合金顯微結構和力學性能的影響

尹 權,黃澤文

(西南交通大學 材料先進技術教育部重點實驗室,成都 610031)

熱暴露對Ti-44Al-4Nb-4Hf-1B合金顯微結構和力學性能的影響

尹 權,黃澤文

(西南交通大學 材料先進技術教育部重點實驗室,成都 610031)

對合金Ti-44Al-4Nb-4Hf-1B在700 ℃大氣氣氛中開展了長達10 000 h的熱暴露處理,系統地探索和分析含Nb-Hf的TiAl合金的高溫熱穩定性,采用透射電鏡和掃描電鏡觀察合金的顯微組織變化并測試相應的力學性能。研究發現:長期大氣高溫熱暴露導致合金中α2+γ層片晶團內的α2層片發生了一定程度的α2→γ相變:部分α2層片轉變成為細小的γ層片,到10 000 h時,α2層片的原始厚度減少了約一半。長期大氣高溫熱暴露也導致合金中α2+γ層片條束上發生了α2+γ→B2(ω)相變:條束上部分α2+γ消失,代之以微米及亞微米尺度的B2(ω)塊狀相。在10 000 h時,其面積分數達到8.4%,隨著高溫熱暴露的逐漸進行,合金的室溫塑性伸長率逐漸降低。在10 000 h時,合金的塑性約為熱暴露前的2/3,表明在復合含Nb+Hf的TiAl合金中,熱暴露所導致的“釋氧脆化”和“B2+ω生成脆化”的影響有限。復合含Nb+Hf的TiAl合金具有優于單純含Nb的TiAl合金的高溫熱穩定性。 長期高溫熱暴露對合金的斷裂強度和條件屈服強度沒有明顯的有害影響。在10 000 h時,其條件屈服強度總體上仍保持在600 MPa級別,而合金的室溫疲勞極限還有所提高。

TiAl合金;熱暴露;相轉變;拉伸;疲勞

TiAl基合金具有低密度、高熔點、高彈性模量、低擴散系數以及良好的抗腐蝕性能等優良性能,已成為航空航天和汽車工業等領域的新一代輕型高性能結構材料。但是,這類合金具有較低的室溫塑性、較低的斷裂韌性和高裂紋擴展速率[1?4]。這些因素增加了材料失效的可能性。近年來,低鋁、高合金(如Nb和 Hf等)元素含量的鈦鋁合金由于具備較高的拉伸和疲勞強度和高溫力學性能而得到了研究者的關注。合金元素Nb、Hf的復合加入提高了TiAl基合金的高溫抗氧化性和抗蠕變性能[5?10]。但是,復合加入Nb和Hf后的TiAl基合金在高溫全壽命工作(比如10 000 h)的組織和性能的熱穩定性尚無系統的研究。

本文作者對含 Nb、Hf合金元素的 γ-TiAl合金Ti-44Al-4Nb-4Hf-lB在700 ℃的空氣條件下分別進行了1 000、5 000和10 000 h的熱暴露處理。使用掃描電子顯微鏡和透射電子顯微鏡分別對熱暴露前后的合金組織進行了詳細的顯微觀察,結合疲勞和拉伸試驗系統地檢查并分析了該合金在長時間大氣熱暴露過程中組織和性能的變化特征。

1 實驗

試驗使用的材料的名義成分為 Ti-44Al-4Nb-4Hf-lB(摩爾分數,%),以下簡稱合金4Nb-4Hf。合金鑄錠由等離子熔煉爐二次熔煉成d 100 mm的鑄錠,在合金α單相區(1 310 ℃)進行等溫鍛壓后,線切割成10 mm×10 mm×50 mm的試樣。將試樣在700 ℃的空氣氛圍中分別進行1 000、5 000和10 000 h的熱暴露處理,用熱電偶監控熱暴露的溫度(±5 ℃)。對熱暴露完成的試樣分別進行背散射掃描電子顯微鏡觀察、透射電子顯微鏡觀察,并進行相應的室溫拉伸和室溫高頻疲勞試驗。

使用掃描電子顯微鏡(SEM)和透射電鏡(TEM)對未進行熱暴露、熱暴露1 000、5 000和10 000 h的試樣進行顯微觀察和分析,并進行定量圖像分析,獲取晶粒大小、等軸α2和B2(ω)相的面積分數、片層間距等數據。為了使觀察的γ與α2層片垂直于視場,以獲取其真實厚度,在 TEM 觀察中,通過觀察電子衍射斑點旋轉樣品,使 γ層片與 α2層片滿足的位向關系。掃描電子顯微鏡采用FEI公司的Quanta200 ESEM環境掃描電子顯微鏡, 試驗采用背散射電子(BSE)成像, 工作電壓為 20 kV。TEM 組織觀察和分析在TECNAI?F20場發射型透射電子顯微鏡上完成,工作電壓為200 kV。TEM樣品制備采用雙噴電解的方法,使用丹麥 Struers公司的TenuPol?5型雙噴電解儀將d 3 mm的樣品電解減薄制得。電解液成分為 65%甲醇+30%正丁醇+5%高氯酸(摩爾分數),電解雙噴溫度為?33~?30 ℃。

拉伸試驗在室溫下進行, 采用圓形截面試樣, 試樣表面被拋光到 1 μm。拉伸試驗應變速率為 0.7×10?4s?1,所用設備為WDW3100型微機控制電子萬能試驗機。主要測定材料的斷裂強度(σb),斷裂時的塑性伸長率(δk),并由實驗數據得出 0.2%條件屈服極限(σ0.2)。高頻疲勞試驗也在室溫下進行。把經歷不同熱暴露時間的疲勞試驗試樣最大拉應力受力面拋光到1 μm 后,進行四點彎疲勞試驗。本研究所用設備是PLG?100型微機控制高頻疲勞實驗機,試驗頻率在100~120 Hz范圍內,最小和最大應力的比值為0.1。測定材料的最大斷裂應力(σmax)和相應的疲勞失效周次(N)。當樣品在經歷107周次仍然不斷裂時,則停機,此時的最大應力定義為該規范的條件疲勞強度。

2 結果與分析

2.1 熱暴露前的微觀結構

圖1所示為合金4Nb-4Hf未進行熱暴露時(熱暴露0 h)的微觀照片。由圖1(a)可以看出,通過等離子熔煉爐二次熔煉的鑄錠,在經過熱等靜壓和等溫鍛造后,得到的是α2+γ全片層組織,在層片晶團的晶界附近含有少量的等軸 γ相(深色)及 B2(ω)相(淺白色),如圖 1(a)中箭頭所示。在Ti合金中,Nb和Hf均為β相穩定元素,復合添加8%(摩爾分數)的這兩種難熔過渡族金屬元素,導致高溫β相的穩定性增加,使室溫下仍然有少量的有序β相(B2)相被保留下來。前期的研究發現,在該低鋁高合金含量的TiAl合金中,B2相總是和ω相共同存在的。因此,本研究中的B2相均表示為B2(ω)相。

圖1(b)是0 h熱暴露時合金4Nb-4Hf晶團內部組織的TEM明場像。從圖1(b)中可以看出,經過等溫鍛壓后,合金4Nb-4Hf的晶團由明暗相間的α2+γ層片組成,它們一般呈現交替分布。值得注意的是,經過等溫熱軋后,α2層片往往并非保持原鑄態組織中那種較粗厚的形態,其中多間雜有很細小的γ層片,從而形成 α2+γ層片條束。這種以條束形態分布的 α2+γ細小層片的現象在經歷熱等靜壓的高鈮(Ti-44Al-8Nb-1B)TiAl合金和經歷等溫熱軋的同種高鈮TiAl合金中均有發現[11]。這表明,在熱暴露處理前該等溫熱軋4Nb-4Hf合金中的α2層片已經有向平衡態發展的初步趨勢。

圖1 熱暴露前合金4Nb-4Hf的微觀結構Fig.1 Microstructures of alloy 4Nb-4Hf before thermal exposure: (a) SEM image; (b) TEM image

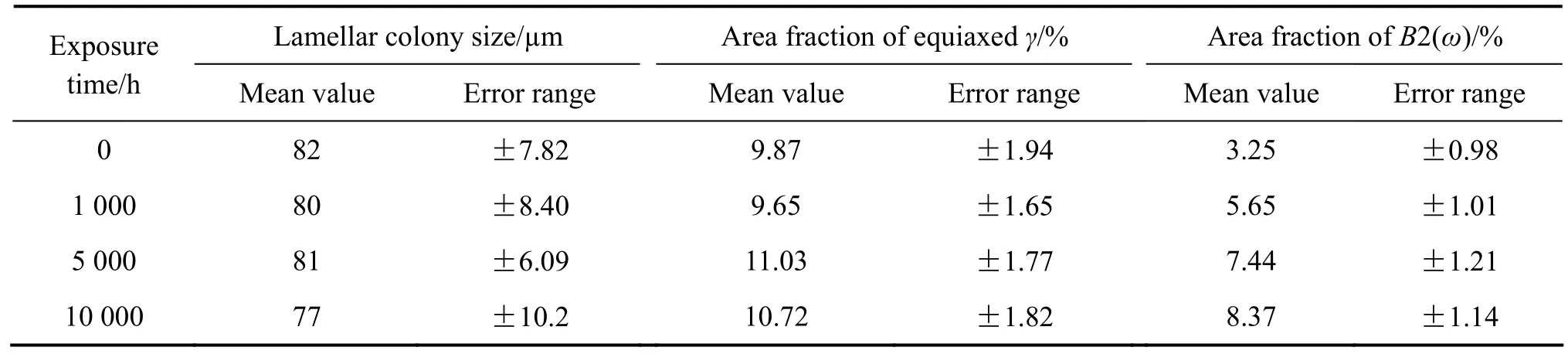

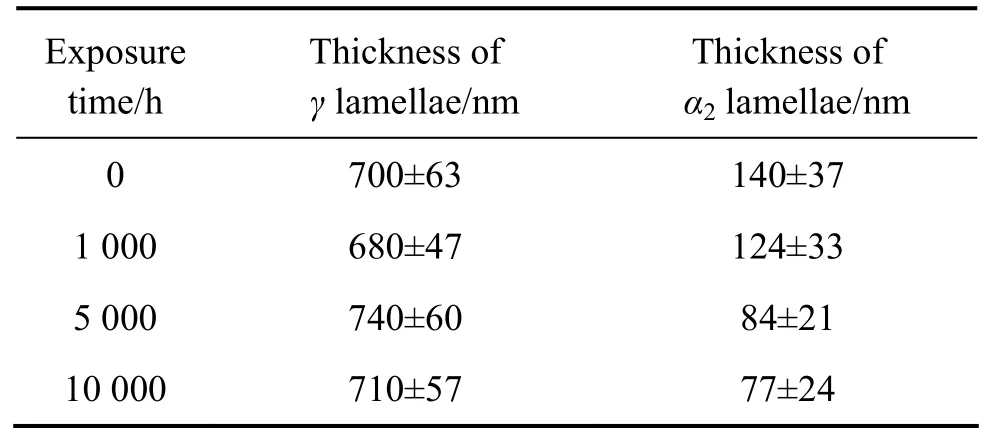

表1所列為不同時間段高溫熱暴露后合金內部晶團的平均尺寸、等軸 γ晶粒和 B2(ω)相的面積分數。顯然,合金在熱暴露時,其α2+γ晶團的平均尺寸沒有變化,一直保持在80 μm左右。等軸γ晶粒也很穩定,其面積分數也無明顯的變化。但是,熱暴露后 B2(ω)相的面積分數明顯增加,從未進行熱暴露時的 3.25%增加到熱暴露10 000 h的8.37%。

本研究中所給出誤差分析的數據均是在95%置信度條件下的誤差分析。即利用下面的公式對統計數據給出的誤差分析:

式中:t為系數,t=2;S為標準差;N為測量次數。

2.2 長時間熱暴露后合金的微觀組織變化

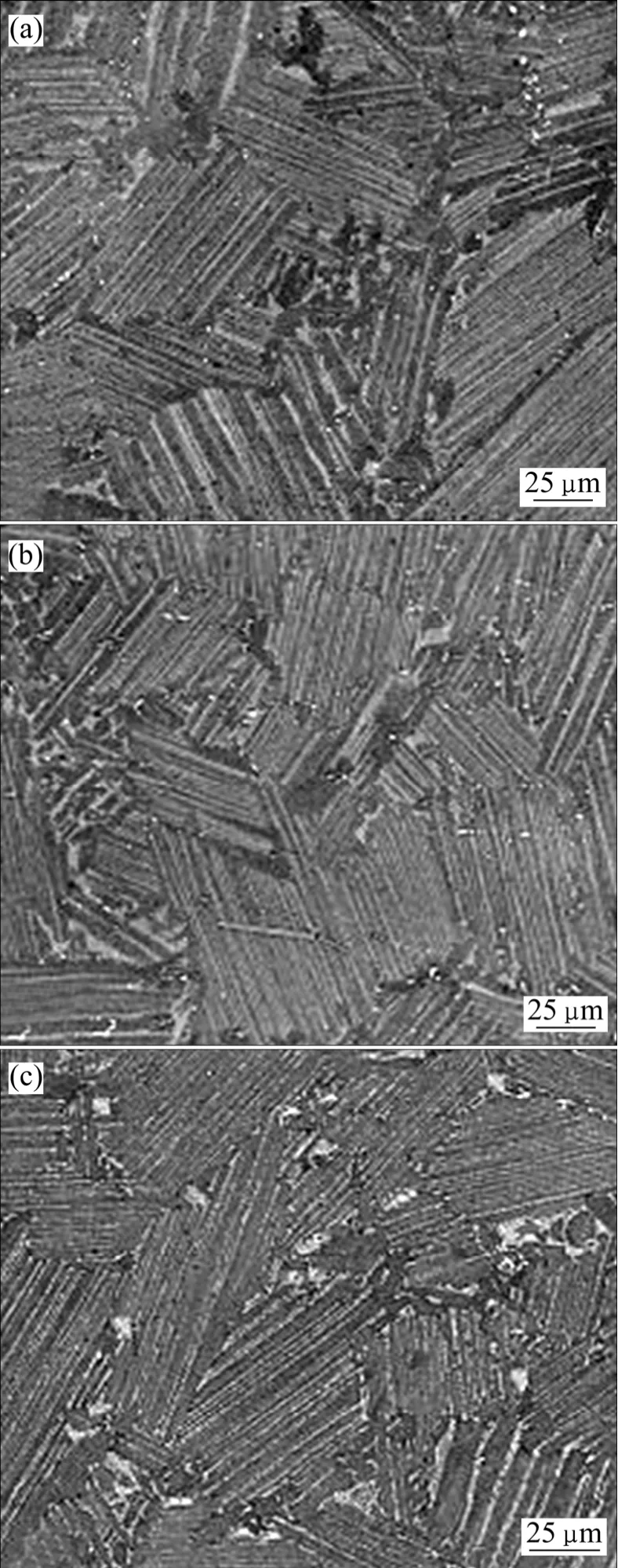

圖2所示為合金4Nb-4Hf在700 ℃經歷1 000、5 000和10 000 h大氣熱暴露后的背散射電子掃描圖片。從較低放大倍數的 SEM 像中看不出片層晶團內片層組織的具體變化細節,但可以看出晶團邊界的一些變化特征:熱暴露1 000 h后,在晶團的交界處,仍然偏聚有顏色較深的γ晶粒和少量的白色不規則形狀的 B2(ω)相。隨著熱暴露時間的增加,在晶界區域的偏聚開始逐漸增加。對比0 h和10 000 h的SEM像可以明顯看到,長時間的熱暴露使得白色不規則形狀的B2(ω)相的面積分數明顯增多。如圖 2(c)所示,經歷10 000 h大氣熱暴露后, 在晶界處的層片末端以及晶團內部的α2+γ層片條束上,均出現了明顯的不規則形狀的 B2(ω)相。

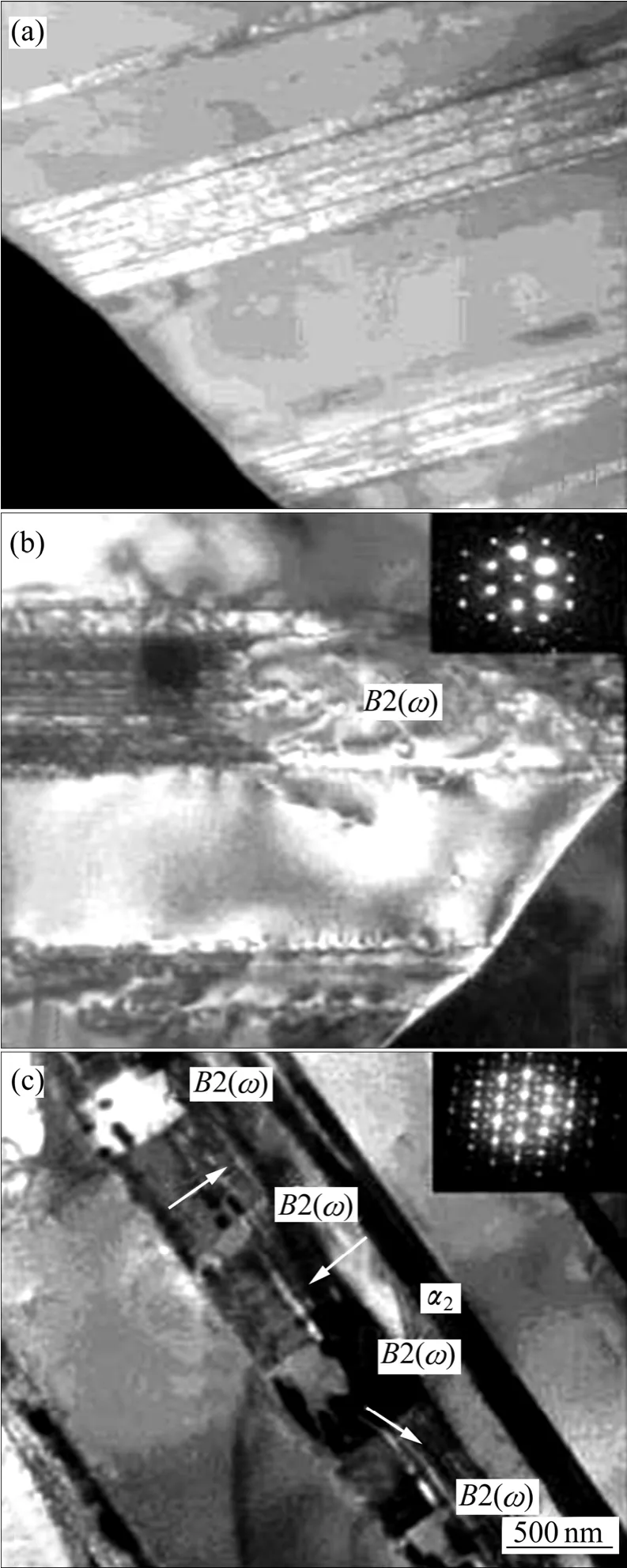

圖3所示為合金4Nb-4Hf熱暴露1 000 h的TEM暗場像和5 000 h和10 000 h的TEM明場像。在熱暴露1 000 h時(圖3(a)),和未經熱暴露相比,其微觀組織并沒有發生太明顯的變化:α2+γ層片條束內的 α2層片并未發生顯著分解。然而,如表2所列,α2片層的厚度還是有所減小,這表明經1 000 h熱暴露后,α2片層發生了不是很明顯的分解;而對片層的觀察表明,在熱暴露1 000 h時,并未在板條內部觀察到塊狀B2(ω)相。當熱暴露進行到5 000 h時,如圖3(b)所示,在α2+γ的層片條束中,α2層片較原來細薄, 這表明在α2+γ的層片條束內部發生了α2→γ相變,部分α2層片轉變為γ層片,統計發現(見表2),此時α2片層的平均厚度只有約84 nm,較未進行熱暴露時的140 nm呈現出較大幅度的減小。此外,塊狀B2(ω)相開始出現在α2+γ的層片條束上。圖3(b) 內插入的選取衍射斑點圖揭示了B2+ω的共同存在。這種 B2+ω共生組織呈塊狀,首先形成于晶團邊界處α2+γ層片條束的端頭。這顯然和該處的原子擴散在高溫長時間中易于進行有關。從相變的角度分析,在本合金中發生的這種變化是α2+γ→B2(ω)相變,因為生成的 B2(ω)吞噬了原來的α2+γ兩相。其具體相變特征在早期的研究工作中[11]中有較詳細的描述。當在 700 ℃的大氣熱暴露進行到10 000 h時,如圖3(c)所示,在α2+γ的層片條束內發生的 α2→γ相變和 α2+γ→B2(ω)相變均變得十分明顯:1) α2+γ層片條束內α2層片進一步變薄(箭頭所指),如表2所列,其厚度僅約為原始厚度的一半。2) 在α2+γ層片條束單元中,每隔一段距離就會出現一小塊新生的 B2(ω)相,尺寸一般為亞微米級別,也有達到微米尺寸的,形狀類似“竹節”。

表1 不同熱暴露時間下晶團尺寸及等軸γ和B2(ω)相的的面積分數Table 1 Lamellar colony sizes and area fractions of equiaxed γ grains and B2(ω) after thermal exposure for different times

圖2 合金4Nb-4Hf熱暴露后的背散射像Fig.2 BSE images of alloy 4Nb-4Hf after thermal exposure for different times: (a) 1 000 h; (b) 5 000 h; (c) 10 000 h

圖3 合金4Nb-4Hf熱暴露不同時間的TEM像Fig.3 TEM images of alloy 4Nb-4Hf after thermal exposure for different times: (a) TEM center dark field image, 1 000 h; (b)TEM bright field images, 5 000 h; (c) TEM bright field image,10 000 h

值得一提的是,這種在α2+γ層片條束單元中生成B2(ω)的相變顯然有別于 HUANG 等[11?12]所提出的“垂直分解”的概念。在對Ti-44Al-8Nb-1B研究中發現,隨著長時間熱暴露的進行,在α2層片上發生了單一的部分α2分解和形成細小B2(ω)晶粒的現象, 由于生成物狀似竹節,故稱之為“竹節現象”。顯然,那是屬于α2→B2(ω)相變。而在本合金中, 雖然也出現了類似的竹節狀組織,然而相變類型有異,此處有細小的γ層片參與,發生的是α2+γ→B2(ω)相變。

表2 700 ℃經不同熱暴露時間后片層的厚度Table 2 Lamellae thickness after thermal exposure at 700 ℃for different times

2.3 拉伸試驗性能

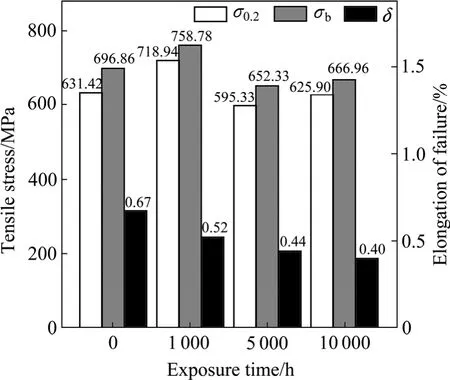

對經歷不同時間熱暴露的試樣在室溫條件下進行拉伸試驗測試。圖4所示為熱暴露0、1 000、5 000和 10 000 h試樣拉伸試驗的性能參數。熱暴露 0、1 000和5 000 h的數據都是兩次測試的平均值,而10 000 h試樣的數據是3次測試的平均值。

從圖4可以看出,合金4Nb-4Hf在室溫下有著比較高的拉伸強度。未進行熱暴露時其斷裂拉伸強度接近700 MPa,熱暴露1 000 h后,合金的斷裂拉伸強度約為760 MPa。在5 000 h至1 000 h的熱暴露后,其斷裂拉伸強度和0.2%條件屈服強度都有所減小,但拉伸強度還都是大于650 MPa。

在全片層組織的多晶體中,0.2%條件屈服強度σ0.2符合Hall-Petch關系,即 σ = σ +κd?1/2,其中d為0.2 i晶粒尺寸,也可以適用于層片晶團的片層間距。本研究表明,熱暴露1 000 h后,因為合金α2片層的分解減小了(如表 2所列),因此,合金的屈服強度有所提高。然而,盡管在隨后的熱暴露過程中,片層間距仍然減小,但同時開始出現的 B2(ω)塊狀相又將細化的層片融合在一起,最終導致拉伸強度和0.2%條件屈服強度略有降低。

隨著熱暴露的進行,其室溫塑性有所下降。但與不含Hf的合金Ti-44Al-8Nb-1B的室溫塑性相比,合金4Nb-4Hf在熱暴露10 000 h后,其塑性伸長率約為初始值的2/3,而同樣的等溫熱鍛態的合金8Nb在經歷700 ℃、10 000 h的熱暴露后的室溫塑性僅為初始值的1/3,熱等靜壓鑄態合金Ti-44Al-8Nb-1B的室溫塑性僅為初始值的1/5[6]。這表明,用一定量的合金元素Hf取代高鈮TiAl合金中的Nb,可以適當減輕熱暴露脆化的趨勢。

前面的研究表明,導致TiAl合金熱暴露脆化現象的主要因素有二,其一是 TiAl合金中 α2層片的逐漸分解;其二是B2(ω)相的逐漸增加[11]。TiAl合金高溫熱暴露過程本身屬于一個合金相向平衡狀態逐漸發展的過程。其間,由鑄造和其他熱加工工藝的冷卻的非平衡性質所導致的過量 α2層片將逐漸分解,部分 α2層片會通過α2→γ相變而轉變為γ層片。

圖 4 在 700 ℃的空氣氛圍中經歷不同熱暴露時間后4Nb-4Hf合金的室溫拉伸性能Fig.4 Tensile properties of alloy 4Nb-4Hf after thermal exposure at 700 ℃ in air for different times

富含氧的α2層片在分解轉變過程中將釋放氧、釋放的氧可能在片層組織中形成極為細小的氧化物,從而導致“釋氧脆化”現象。同時,以往的研究也認為,脆性相 B2(ω)的存在會阻礙位錯的交滑移,助長合金平面滑移的趨勢,從而降低鈦鋁合金材料的塑性變形能力[11,13?14]。這表明,在高溫長時間熱暴露所生成的這種亞微米?微米尺度的共生有序相不利于片層組織的塑性伸長率的改善,本研究中將其稱之為“B2+ω生成脆化”現象。

2.4 疲勞試驗性能

對經歷不同時間高溫熱暴露的試樣,在室溫條件下進行四點彎疲勞試驗測試。圖5所示為經0、1 000、5 000和10 000 h熱暴露后疲勞試驗的斷裂周次與對應的斷裂時的最大應力的試驗數據。由圖5可以看出,在未進行熱暴露的情況下,試樣的疲勞強度(定義為在107周次時樣品仍然不斷裂時的最大應力)大約是 680 MPa。熱暴露1 000 h時,該疲勞強度有所降低,大約在550 MPa。然而,隨著熱暴露時間的進一步增加,其疲勞強度呈現一定程度的增加。這似乎表明,合金4Nb-4Hf 的疲勞抗力對長期高溫熱暴露所出現的“釋氧脆化”和“B2+ω生成脆化”并不特別敏感。至于為什么出現這種增強的現象,目前的實驗尚難給出合理的解釋。

但是,仔細觀察疲勞實驗數據發現,在熱暴露后,樣品斷裂時的最大應力表現出較大幅度的波動。如圖5所示,經1 000 h熱暴露后,在同樣的550 MPa最大應力作用下,該合金可以呈現105和超過107周次的疲勞壽命,經5 000 h熱暴露后,最大應力為670 MPa時的壽命僅為2×103,但另一樣品卻可以在740 MPa最大應力作用下經歷107周次后仍然不斷裂。 類似的現象也出現在經歷10 000 h的超長時間熱暴露的樣品中。這表明,對于一個在室溫下的脆性材料,影響其疲勞斷裂抗力的因素是較多的,遠多于傳統的鈦合金。樣品最大受力面上可能存在粗大硼化物,晶界處的等軸晶粒以及樣品邊緣的加工缺陷等,均可能成為微裂紋萌生源,它們的作用甚至可能掩蓋熱暴露過程中的“釋氧脆化”和“B2+ω生成脆化”對疲勞抗力的作用,從而使得疲勞斷裂的數據出現如此的分散現象。

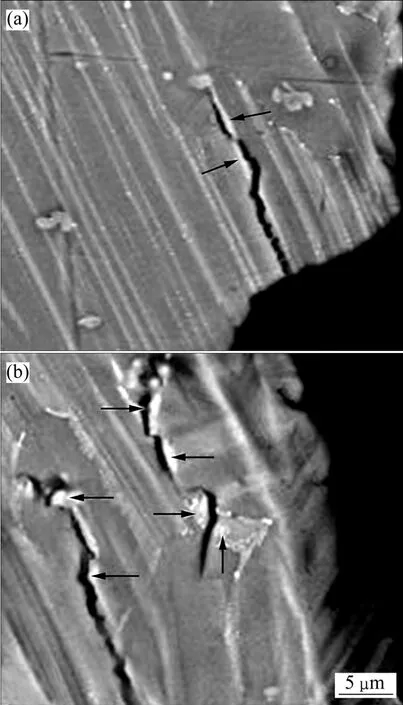

圖6所示為經5 000 h和10 000 h熱暴露后合金疲勞端口附近的背散射掃描顯微圖片。圖中雖然看不出疲勞的主裂紋擴展情況,但是可以看到二次裂紋的擴展。從這兩個圖可以看出,二次裂紋的發展與晶粒內粗大的層片(見圖 6(a))、晶粒邊界的等軸晶粒(見圖6(b))以及它們附近的 B2(ω)相偏聚有密切聯系,如圖中箭頭所示。這進一步說明,決定TiAl合金的脆性的表面微裂紋萌生抗力的因素較為復雜[15],長期高溫熱暴露所導致的“釋氧脆化“和“B2+ω生成脆化”并不一定能凸顯其固有的影響。

圖 5 在 700 ℃的空氣氛圍中經歷不同熱暴露時間后合金4Nb-4Hf的室溫疲勞性能Fig.5 Fatigue properties of alloy 4Nb-4Hf after thermal exposure at 700 ℃ in air for different times

圖6 疲勞斷口附近合金的背散射掃描顯微圖片Fig.6 Back-scattered SEM micrographs near main fatigue crack of alloy: (a) 5 000 h; (b) 10 000 h

3 結論

1) 在 α2單相區經過等溫鍛壓得到的 Ti-44Al-4Nb-4Hf-1B是一種α2+γ全片層結構,B2(ω)相的面積分數只有約3%。

2) 長期大氣高溫熱暴露導致合金中 α2+γ晶團內α2層片發生一定程度的α2→γ相變,部分α2層片轉變成為細小的γ層片。到10 000 h時,α2層片的原始厚度減小了約一半。

3) 長期大氣高溫熱暴露導致合金中 α2+γ層片條束上發生了α2+γ→B2(ω)相變,條束上部分α2+γ消失,代之以微米及亞微米尺度的 B2(ω)塊狀相。在熱暴露10 000 h時,其面積分數達到8.4%。

4) 隨著高溫熱暴露的進行,合金的室溫塑性伸長率逐漸降低。在10 000h時,合金的塑性約為熱暴露前的2/3。這表明,在復合含Nb+Hf的TiAl合金中,熱暴露所導致的“釋氧脆化”和“B2+ω生成脆化”的影響有限。復合含Nb+Hf的TiAl合金具有優于單純含Nb的TiAl合金的高溫熱穩定性。

5) 高溫熱暴露對合金的斷裂強度和條件屈服強度沒有顯示出明顯的有害影響。在經歷10 000 h的熱暴露后,其條件屈服強度總體上保持在600 MPa級別;而合金的室溫疲勞極限不但沒有因合金脆性增加而降低,相反,還有所提高。

致謝:

本文在試驗過程中得到了西南交通大學材料學院的孫紅亮老師及姜崇喜老師的幫助和支持,在此表示誠摯的感謝!

REFERENCES

[1] 金永元. 鈮?高溫應用[M]. 北京: 冶金工業出版社, 2005.JIN Yong-yuan. Nb-high temperature applications[M]. Beijing:Metallurgical Industry Press, 2005.

[2] 陳國良, 林均品. 有序金屬間化合物結構材料材料物理金屬學基礎[M]. 北京: 冶金工業出版社, 1999.CHEN Guo-liang, LIN Jun-pin. Physical metallurgy for ordered intermetallics[M]. Beijing: Metallurgical Industry Press, 1999.

[3] DIMIDUK D M. Gamma titanium aluminde alloys—An assessment within the competition of aerospace structural materials[J]. Mater Sci Eng A, 1999, 263: 281?288.

[4] KIM Y W. Ordered intermetallic alloys (part Ⅲ): Gamma titanium aluminides[J]. JOM, 1994, 46(7): 30?39.

[5] CHENG T T, WILLIS M R, JONES I P. Effects of major alloying additions on the microstructure and mechanical properties of γ-TiAl[J]. Intermetallics, 1999, 7: 89?99.

[6] YOSHINARA M, MIURA K. Ultra-fine equiaxed grain refinement and improvement of mechanical properties of α+β type titanium alloy by hydrogenation[J]. Intermetallics, 1995, 3:357?63.

[7] CHENG T T, WILLIS M R, LOGES I P. Effect of major alloying additions on the microstructure and mechanical properties of γ-TiAl[J]. Intermetallics, 1999, 7: 89?99.

[8] HUANG Z W, ZHU D G. Thermal stability of Ti-44A1-8Nb-1B alloy[J]. Intermetallics, 2008, 16: 156?167.

[9] 史耀君, 杜宇雷, 陳 光. 高鈮鈦鋁基合金研究進展[J]. 稀有金屬, 2007, 31(6): 834?839.SHI Yue-jun, DU Lei-guang, CHNE Guang. The progress in research on high Nb containing TiAl-based alloy[J]. Rare Metals,2007, 31(6): 834?839.

[10] 賀躍輝, 黃伯云, 周科朝. TiAl基合金顯微組織對高溫拉伸力學性能的影響[J]. 中國有色金屬學報, 1997, 7(1): 75?79.HE Yue-hui, HUANG Bai-yun, ZHOU Ke-chao. Effects of microscopic structure on high temperature tensile mechanical property of TiAl-based alloy[J]. Transactions of Nonferrous Metals Society of China, 1997, 7(1): 75?79.

[11] HUANG Z W, CONG T. Microstructural instability and embrittlement behaviour of an Al-lean, high-Nb γ-TiAl-based alloy subjected to a long-term thermal exposure in air[J].Intermetallics, 2010, 18: 161?172.

[12] HUANG Z W, VOICE W, BOWEN P. Thermal exposure induced α2+γ→B2(ω) and α2→B2(ω) phase transformations in a high Nb lamellar TiAl alloy[J]. Scripta Materialia, 2003, 48:79?84.

[13] SILCOCK J M. An X-ray examination of the phase in TiV, TiMo and TiCr alloys[J]. Acta Metall, 1958, 6: 481?93.

[14] 陳 方, 黃澤文. 鍛壓工藝對 Ti-44Al-4Nb-4Hf-1B顯微組織及拉伸性能的影響[J]. 西南交通大學學報, 2008, 43(s):182?185.CHEN Fang, HUANG Ze-wen. The research on the microstructure and mechanical properties of a highly-alloyed TiAl-base alloy[J]. Journal of Southwest Jiaotong University,2008, 43(s): 182?185.

[15] SHAO G, TSAKIROPOULOS P. On the ω phase formation in Cr-Al and Ti-Al-Cr alloy[J]. Acta Mater, 2000, 48: 3671?3685.

Effect of long-term thermal exposure on microstructure and mechanical properties of Ti-44Al-4Nb-4Hf-1B alloy

YIN Quan, HUANG Ze-wen

(Key Laboratory of Advanced Technologies of Materials, Ministry of Education, Southwest Jiaotong University,Chengdu 610031, China)

The Ti-44Al-4Nb-4Hf-1B alloy was exposed at 700 ℃ in air for 10 000 h to assess the thermal stability of TiAl alloy containing Nb-Hf. The changes in microstructure were characterized using transmission electron microscopy and scanning electron microscopy. The corresponding changes in mechanical properties were examined by tensile and fatigue tests. The results show that both the decomposition of α2lamellae through α2→α2+γ and the formation of B2(ω)through α2+γ→B2(ω) occur inside the α2+γ lamellar colonies. After 10 000 h exposure, the average thickness of α2lamellae is roughly halved while the area fraction of B2(ω) in micron and submicron size range reaches 8.4%. As a result,the tensile ductility at room temperature reduces by one third after 10 000 h exposure at 700 ℃. The outcome indicates that TiAl alloy containing Nb-Hf demonstrates a higher thermal stability than its counterparts containing Nb due to reduced influence of the “oxygen-release induced embrittlement” and “B2+ω-formation induced embrittlement”. The long-term exposure does not cause detrimental effect on tensile strength and high cycle fatigue limit. After 10 000 h exposure, the proof stress is still at a level of 600 MPa, while the fatigue limit increases noticeably.

TiAl alloy; thermal exposure; phase transformation; tensile; fatigue

TG146.4

A

1004-0609(2011)12-3050-07

國家自然科學基金資助項目(50971106)

2010-12-02;

2011-05-11

黃澤文,教授,博士;電話:028-87634176;E-mail: zwhuang@home.swjtu.edu.cn

(編輯 李艷紅)