熱處理制度對2056鋁合金微觀組織和抗應力腐蝕性能的影響

葛婧萱,鄭子樵,羅先甫

(中南大學 材料科學與工程學院,長沙 410083)

熱處理制度對2056鋁合金微觀組織和抗應力腐蝕性能的影響

葛婧萱,鄭子樵,羅先甫

(中南大學 材料科學與工程學院,長沙 410083)

采用光學顯微分析、掃描電鏡及透射電鏡觀察、慢應變速率拉伸測試等研究2056鋁合金在T6、T851及T351熱處理狀態下的微觀組織和抗應力腐蝕性能。結果表明:2056合金在T6態下,晶內析出相主要為粗大的S′相和少量粗大的含錳相,抗拉強度為445.13 MPa,晶界析出相粗大且呈非連續分布,無沉淀析出帶(PFZ)為0.1~0.2μm,應力腐蝕敏感性最大;T851態下,晶內析出相主要為細小彌散的S′相,合金具有最高的抗拉強度,達到502.01 MPa,晶界析出相呈離散狀分布,PFZ較窄,約為0.02 μm,抗應力腐蝕性能優于T6態的;T351時效狀態下,晶內觀察到大量的位錯和位錯塞積以及少量GPB區,抗拉強度為469.73 MPa,介于T6和T851之間,晶界無粗大平衡相析出,無明顯PFZ,抗應力腐蝕性能最好。

2056鋁合金;熱處理;微觀組織;應力腐蝕開裂敏感性

Al-Cu-Mg系鋁合金具有強度高、韌性好、加工性能良好等特點,廣泛應用于航空航天和交通運輸等領域[1?2]。對于飛機結構用材料,除了要求強度和韌性之外,還要求有良好的耐腐蝕性[3?4]。從目前的研究成果來看,Al-Cu-Mg系鋁合金由于耐腐蝕性能相對較差,直接影響鋁合金結構件的性能,縮短其使用壽命[5]。另外,由于應力腐蝕裂紋的萌生和擴展都具有很大的不確定性和隱蔽性,往往造成嚴重的事故和災難[6?7]。因此,鋁合金的應力腐蝕敏感性一直是國內外研究的重點[8]。GUILLAUMIN和MANKOWSK[9]研究了2024鋁合金T351態下在含Cl?介質中的局部腐蝕行為,沿晶界析出的平衡 S相(Al2CuMg)是各種局部腐蝕發生的主要原因。陶斌武等[10]研究了 LY6 鋁合金的局部腐蝕行為,在含 Cl?的典型環境中,時效合金中 S相(Al2CuMg)、θ相(CuAl2)及少量的 MnAl6等第二相的存在使去除包鋁層的LY6鋁合金對晶間腐蝕、剝蝕和應力腐蝕斷裂都具有敏感性。

2056鋁合金是2003年由Alcan公司開發注冊的一種耐熱、耐損傷可熱處理強化的新型鋁合金,由于其良好的綜合性能,擬用于空客正在研發的新型民用客機A350機身結構件中[11]。關于2056鋁合金,目前僅有某些工藝條件下基本性能的報道[12],有關其微觀組織與應力腐蝕性能關系未見公開報道。本文作者研究熱處理制度對 2056合金微觀組織及應力腐蝕性能的影響,以期對該合金微觀組織和性能有更全面的認識,從而便于該合金在我國的推廣應用。

1 實驗

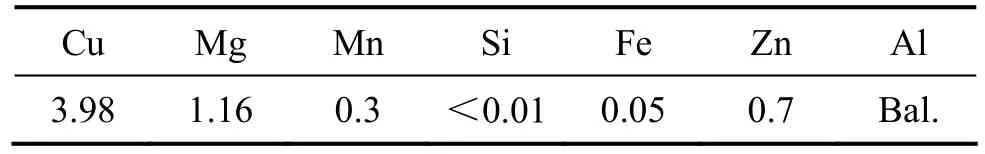

實驗合金采用高純鋁、鋅、鎂錠和鋁?銅、鋁?錳中間合金按2056合金成分配制,電阻爐熔煉,并用溶劑覆蓋、六氯乙烷除氣精煉,水冷銅模澆鑄。合金成分分析結果見表 1。鑄錠在鹽浴爐中經(420 ℃, 8 h)+(490 ℃, 16 h)均勻化處理后銑面,熱軋至5 mm左右,中間退火,之后冷軋成2 mm厚的板材。板材經過499 ℃、40 min固溶處理,水淬后,一部分試樣在175 ℃時效23 h(T6),另一部分試樣則預變形5%后在155 ℃時效70 h(T851),還有一部分試樣在預變形5%后自然時效30 d(T351)。

表1 2056合金的化學成分Table 1 Chemical composition of alloy 2056 (mass fraction,%)

合金經上述熱處理后, 沿軋制方向加工成標距為30 mm的拉伸試樣,拉伸試驗在CSS?44100 萬能電子拉伸機上進行,拉伸速率為2 mm/min。根據GB/T 15970.7—2000,采用慢應變速率拉伸實驗評價其應力腐蝕開裂敏感性,實驗在WDMl?1型10 kN微機控制慢應變速率拉伸應力腐蝕試驗機上進行,試樣工作段標距為20 mm、寬為5 mm,垂直于軋制方向取樣,應變速率為 2×10?6s?1,實驗分別在空氣和 3.5% NaCl+0.5%H2O2(質量分數)溶液中進行,試驗溫度為(35±2) ℃。

透射電鏡觀察在 Tecnai G220透射電子顯微鏡上進行,并在Quanta 200環境掃描電鏡上觀察斷口形貌、在Leica DMILM光學顯微鏡下觀察斷口側面腐蝕形貌。

2 實驗結果

2.1 常規拉伸性能

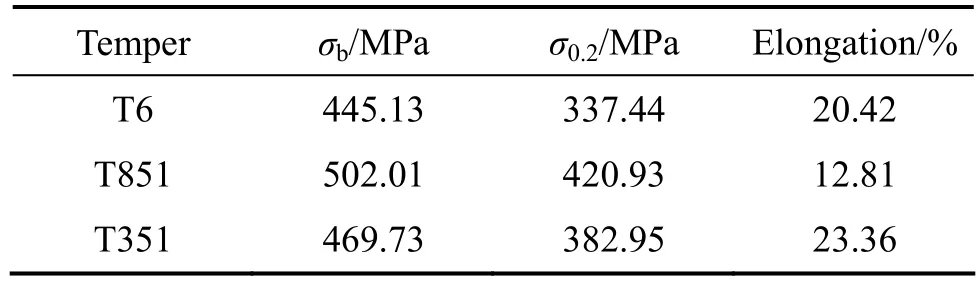

表2所列為實驗合金在T6、T851和T351熱處理狀態下的常規拉伸性能。從表2中可以看出,實驗合金在3種熱處理狀態下的σb和σ0.2的由大到小變化趨勢為 T851、T351、T6,伸長率由大到小的變化趨勢為 T351、T6、T851,表明預變形可以提高合金的抗拉強度和屈服強度,自然時效可以改善合金的塑性。

表2 2056合金的常規拉伸性能Table 2 Tensile properties of 2056 alloy

2.2 慢應變速率拉伸性能

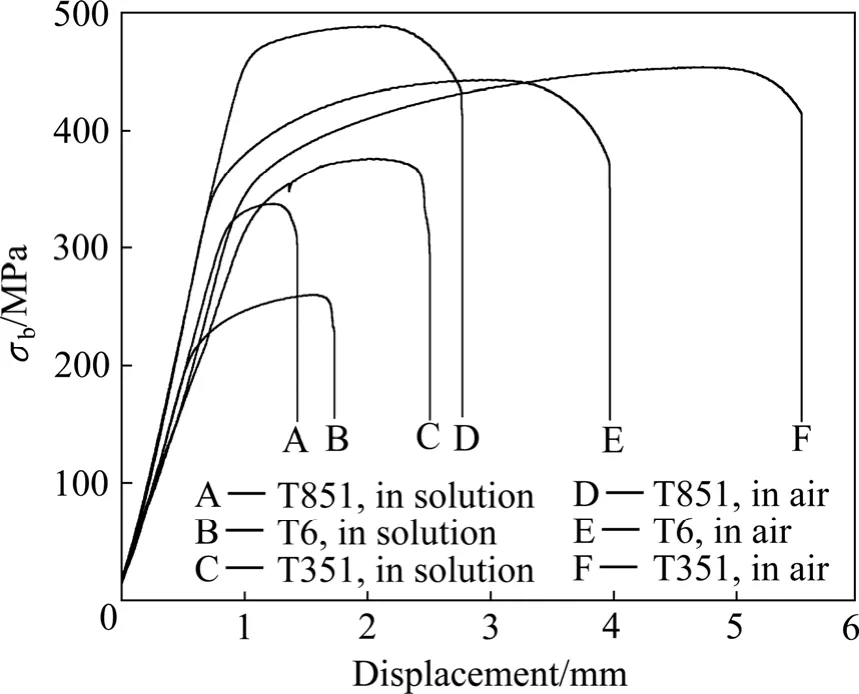

圖1所示為T6、T851、T351熱處理狀態下2056鋁合金在空氣和 3.5%NaCl+0.5%H2O2溶液中的慢應變速率拉伸(Slow strain rate tension testing, SSRT)曲線。一般來說,合金拉伸應變越大(塑性平臺越寬),抗應力腐蝕性越好[13]。從圖1可以看出,3種熱處理狀態下,2056鋁合金在腐蝕溶液中的拉伸強度和拉伸應變都明顯小于空氣中的,其中強度和塑性損失最大的是T6態,T851態的次之,T351態的最小。

圖1 2056鋁合金在空氣和3.5%NaCl+0.5%H2O2溶液中的SSRT曲線Fig.1 SSRT curves of 2056 alloy in air and 3.5%NaCl+0.5%H2O2

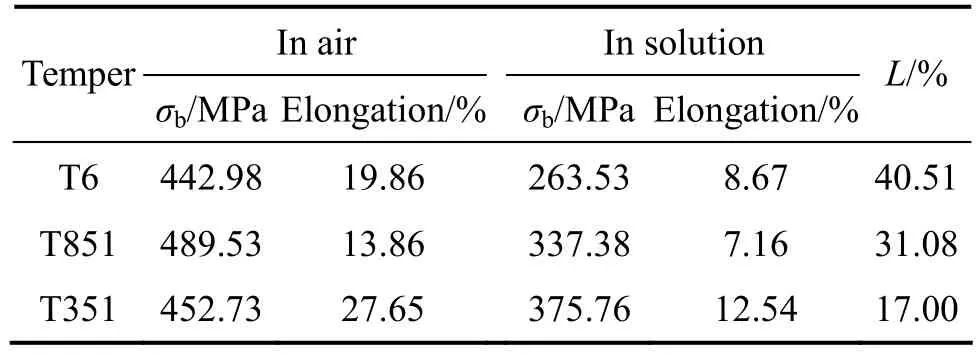

表 3所列為空氣和腐蝕介質中實驗合金在 T6、T851和T351熱處理狀態下的慢應變速率拉伸結果。根據GB/T 15970.7—2000,采用強度損失(Strength loss)來表征合金的應力腐蝕敏感性(L)。其式為

式中:σa為合金在空氣中抗拉強度;σm為合金在腐蝕溶液中的抗拉強度。

從表3可以看出,3種熱處理狀態下合金在腐蝕溶液中的抗拉強度都顯著降低,抗拉強度由大到小的順序為T351、T851、T6,其中T6時效態下強度損失最多,高達40.51%;T351態下損失最少,為17%。3種熱處理狀態下實驗合金在腐蝕溶液中強度損失由大到小的順序為T6、T851、T351,說明經T351熱處理的2056合金具有更好抗應力腐蝕性能。

表3 慢應變速率拉伸結果Table 3 Slow strain tensile results of 2056 alloy

2.3 慢應變速率拉伸下的斷口形貌

圖2 T6、T851和T351狀態下2056鋁合金在3.5%NaCl+0.5%H2O2溶液中拉伸斷口的SEM像Fig.2 SEM images showing SSRT fracture surfaces of 2056 alloy in 3.5%NaCl+0.5%H2O2 solution at different tempers: (a), (a′) T6;(b), (b′) T851; (c), (c′) T351

圖2 所示為T6、T851及T351態實驗鋁合金在3.5%NaCl+0.5%H2O2溶液中的慢應變拉伸斷口掃描電鏡照片。T6態時,其主要形貌如圖2(a)所示,斷口呈巖石狀沿晶斷裂,沿晶界裂紋粗大,晶粒上存在大量較淺的腐蝕坑;瞬斷區韌窩較少,并且存在大量的白色撕裂棱,這些韌窩和撕裂棱在斷口上呈網狀相連(見圖 2(a′))。T851態時,主要形貌如圖 2(b)所示,斷口呈沿晶斷裂特征;相比T6態,T851態時晶粒的腐蝕坑更多且較深,沿晶裂紋較小。瞬斷區由網狀相連的韌窩和撕裂棱組成(見圖2(b′)),但T851態韌窩比T6態的稍少。T351態時,主要形貌如圖2(c)所示,晶粒上存在較淺的腐蝕坑;瞬斷區呈韌窩型穿晶斷裂,韌窩多而密,有明顯白色撕裂棱且韌窩很淺(見圖2(c′))。

圖3 T6、T851和T351狀態下2056鋁合金在3.5%NaCl+0.5%H2O2溶液中的斷口側面OM像Fig.3 OM micrographs showing SSRT fracture lateral surfaces of 2056 alloy in 3.5%NaCl+ 0.5%H2O2 solution at different tempers: (a) T6; (b) T851; (c) T351

圖 3所示為 3種熱處理狀態下 2056鋁合金在3.5%NaCl+0.5%H2O2溶液中慢應變速率拉伸時斷口側面的金相照片。斷口側面形貌是由應力和腐蝕共同作用的結果。T6及T851態下,裂紋一般呈樹枝狀,沿晶界向縱深發展。T6態下斷口側面晶間裂紋已擴展至合金內部,晶粒間的結合已被嚴重破壞(見圖 3(a));T851態下斷口側面晶間裂紋也已深入內部。T351態下斷口側面主要呈淺的腐蝕坑,腐蝕特征不太明顯(見圖 3(c))。

2.4 透射電鏡組織分析

圖4所示為T6、T851態下2056鋁合金晶內、晶界析出相的TEM像。從圖4(a)和(b)可以看出,在T6態下,晶內彌散分布著大量粗大的桿狀S′相,還可以看到少量粗大含錳相,從衍射花樣上也可以明顯看到S′形成的衍射斑;可以觀察到沿晶界析出的非連續的粗大第二相粒子,主要為 S平衡相[9],無沉淀析出帶(PFZ)很寬,為 0.1~0.2 μm。從圖 4(c)和(d)可以看出,T851狀態下,晶內析出細小彌散的S′相,從衍射花樣上可以明顯的看到S′相形成的衍射斑;觀察到沿晶界析出的呈離散狀分布的細小S相粒子,PFZ很窄,約為 0.02 μm。

圖5所示為T351態下2056鋁合金晶內、晶界析出相的TEM像。由圖5(a)可看出,T351自然時效狀態下,晶內觀察到大量的位錯和位錯塞積,從衍射花樣上可以看到由 GPB區產生的微弱芒線。由圖 5(b)可以看出,晶界干凈平直,沒有明顯的PFZ。

3 討論

3.1 熱處理狀態對微觀組織和力學性能的影響

實驗鋁合金銅鎂比約為3.5,位于中銅鎂比區。對于中銅鎂比 Al-Cu-Mg系鋁合金,在較高溫度下時效析出相的主要序列為固溶體→GPB 區→α+S′→α+S[14?15]。由圖 4可以看出,T6和T851態下,實驗合金晶內的主要析出相為 S′,但是 T851的 S′相更為細小,分布更加彌散。另外,T6態下晶內除了S′相外,還有少量粗大的含錳相。由圖5可以觀察到,T351態下晶內有大量的位錯和位錯塞積,不能清楚地觀察到GPB區。T851態下實驗合金具有最高的強度,這是由于預變形增加了晶內的位錯密度,人工時效下促進S′相的形核析出。T351態下,預變形使實驗合金位錯密度增加,位錯的交互作用容易形成位錯塞積和不能滑移的固定位錯,所以,在一定程度上提高了實驗合金的強度。由于T351態GPB區的強化作用不如細密分布的S′相,所以,T351態合金強度低于T851態的。實驗鋁合金在3種熱處理狀態下抗拉強度由大到小的順序為 T851、T351、T6;伸長率由大到小的順序為T351、T6、T851,說明經過T351熱處理的實驗合金其綜合性能最佳。

圖4 T6和T851狀態下2056鋁合金晶內和晶界析出相的TEM像Fig.4 TEM images of precipitates in matrix((a), (b)) and grain boundaries((c), (d)) for 2056 alloy at different tempers: (a), (c) T6;(b), (d) T851

圖5 T351狀態下2056鋁合金的TEM像Fig.5 TEM images of 2056 alloy in T351: (a) Matrix; (b) Grain boundary

3.2 熱處理狀態對應力腐蝕性能的影響

應力腐蝕是拉伸應力和腐蝕環境共同作用的結果。鋁合金應力腐蝕開裂是陽極溶解、氫脆和機械損傷等共同作用的結果,斷裂機理主要以陽極溶解和氫脆理論為主,前者一般解釋2000系鋁合金的SCC,對 7000系鋁合金多用氫脆理論[16]。有研究指出,Al-Cu-Mg系合金本質上不產生 SCC,僅顯示沿晶間腐蝕的特性,但在應力作用下加速了沿晶間腐蝕速度,應力的作用使腐蝕形式從網狀晶間腐蝕轉變為明顯的尖銳破裂[16]。由圖2斷口SEM像和圖3斷口側面OM像可以看出,實驗鋁合金在含 Cl?水溶液中的應力腐蝕開裂是從裂紋尖端開始沿晶界擴展的,T6態下沿晶裂紋粗大,晶界破壞嚴重,晶粒上腐蝕坑較少;T851態下沿晶裂紋較T6態的窄,但也已深入到基體內部,晶粒上腐蝕坑多而深;而經 T351處理的實驗合金,主要形成一些較淺、與拉應力垂直的腐蝕坑,只有極少量淺的沿晶腐蝕裂紋,晶界破壞度很輕。T6和T851態下實驗合金應力腐蝕呈晶間破裂型腐蝕特征,而T351態下晶間腐蝕程度很輕,主要呈現腐蝕坑型腐蝕。

由圖4可以看出,T6和T851態下由于平衡相S相沿晶界發生不均勻沉淀析出,晶界出現含 Cu較低的無沉淀帶,該區電位較低,其中S相電位相對更負,在腐蝕介質和一定拉應力作用下S相優先發生陽極溶解,然后貧 Cu區無沉淀析出帶也可能逐步發生陽極溶解。由于陽極區面積小,電流密度高,受到強烈腐蝕,故成為應力腐蝕斷裂擴展的主要通道。隨著腐蝕溶解的深入,第二相偏析的晶界優先形成陽極溶解通道,由于PFZ中的溶質濃度低,強度低,在應力作用下首先溶解,因此,T6和T851態下實驗合金發生了強烈的應力腐蝕開裂。T851態下沿晶界析出相比 T6態少且離散,PFZ明顯比T6態的窄,因此,經T851處理實驗合金的應力腐蝕開裂敏感性比 T6態的小。由圖5可以觀察到,T351態下晶界干凈平直,未能觀察到明顯的PFZ,不能形成陽極溶解腐蝕通道。因此,經過T351處理的實驗合金抗應力腐蝕性最強。

4 結論

1) 2056鋁合金在T6、T851態下的主要析出相均為 S′相。但 T6態下析出相粗大,沿晶界析出呈非連續分布的粗大S平衡相,PFZ很寬,為0.1~0.2 μm;T851態下,S′相晶粒細小彌散,沿晶界析出相較少且呈離散狀分布,PFZ的寬度約為0.02 μm,明顯較窄。T351態下,晶內觀察到大量的位錯和位錯塞積以及少量GPB區,晶界干凈平直。

2) 2056鋁合金在3種熱處理狀態下的抗拉強度由高到低的順序為T851、T351、T6,其中T851態時的抗拉強度最高,達到502.01 MPa,T6和T351態時的抗拉強度分別為445.13 MPa、469.73 MPa;伸長率由大到小順序為T351、T6、T851,T351態時的伸長率最大,達到23.36%,說明經過T351熱處理的實驗合金的綜合性能最好。

3) 2056鋁合金在3種熱處理狀態下抗應力腐蝕性能的由強到弱的順序為T351、T851、T6。T351狀態下具有最低的應力腐蝕開裂敏感性。

REFERNCES

[1] 鐘 掘, 何振波. 航空航天用鋁合金的研究及發展方向[C]//中國材料研究學會. 中國新材料產業發展報告. 北京: 化學工業出版社, 2006: 2?13.ZHONG Jue, HE Zhen-bo. Research and development of the aluminium for aerospace[C]//Chinese Materials Research Society. The New Material of Industry Development Report.Beijing: Chemical Industry Press, 2006: 2?13.

[2] 張新明, 何振波, 王正安. 航空航天用鋁合金產業發展狀況[C]//中國材料研究學會. 中國新材料產業發展報告. 北京: 化學工業出版社, 2006: 116?136.ZHANG Xin-min, HE Zhen-bo, WANG Zheng-an.Recently-developed aluminium solutions for aerospace applications[C]//Chinese Materials Research Society. The New Material of Industry Development Report. Beijing: Chemical Industry Press, 2006: 116?136.

[3] FLECK P, CALLERO D , MADSEN M , TRINH T, FOYOS J,LEE E W. Retrogression and reaging of 7075 T6 aluminum alloy[J]. Mater Sci Forum, 2000, 331/337: 649?654.

[4] ROBINSON J S, CUDD R L. Electrical conductivity variations in X2096, 8090, 7010 and an experimental aluminium lithium alloy[J]. Mater Sci Forum, 2000: 331/337: 971?976.

[5] 劉繼華, 朱國偉, 李 荻, 郭寶蘭, 劉培英. 電極極化對鋁合金應力腐蝕斷裂敏感性的影響[J]. 材料保護, 2005, 38(3):25?27.LIU Ji-hua, ZHU Guo-wei, LI Di, GUO Bao-lan, LIU Pei-ying.Effect of electrode polarization on stress corrosion cracking of 7075 aluminum alloys[J]. Materials Protection, 2005, 38(3):25?27.

[6] DAVó B, CONDE A, de DAMBORENEA J. Stress corrosion cracking of B13, a new high strength aluminum lithium alloy[J].Corrosion Science, 2006, 48(12): 4113?4126.

[7] CHANG C H, LEE S L, LIN J C, YAN M S, JENG R R. Effect of Ag content and heat treatment on the stress corrosion cracking of Al-4.6Cu-0.3Mg alloy[J]. Materials Chemistry and Physics,2005, 91(2): 454?462.

[8] 李 海, 王芝秀, 鄭子樵. 時效狀態對 7000系超高強鋁合金微觀組織和慢應變速率拉伸性能的影響[J]. 稀有金屬材料與工程, 2007, 36(9): 1634?1638.LI Hai, WANG Zhi-xiu, ZHENG Zi-qiao. Effects of aging treatment on the microstructures and slow strain tensile properties of 7000 series ultra-high strength aluminum alloy[J].Rare Metal Materials and Engineering, 2007, 36(9): 1634?1638.

[9] GUILLAUMIN V, MANKOWSK G. Localized corrosion of 2024 T351 aluminium alloy in chloride media[J]. Corrosion Science, 1999, 41(3): 421?438.

[10] 陶斌武, 李松梅, 劉建華. LY6鋁合金的局部腐蝕行為研究[J].材料保護, 2004, 37(11): 15?16, 47.TAO Bin-wu, LI Song-hai, LIU Jian-hua. Local corrosion behaviors of LY6 aluminum alloy in Cl?environment[J].Materials Protection, 2004, 37(11): 15?16, 47.

[11] WARNER T. Recently-developed aluminium solutions for aerospace applications[J]. Materials Science Forum, 2006,519/521: 1271?1278.

[12] SAE-AMS4298. Aluminum alloy, alclad sheet 3.8Cu-1.0Mg-0.3Mn-0.6Zn (Alclad 2056-T3) solution heat treated and cold worked[S].

[13] OU B L, YANG J G, WEI M Y. Effect of homogenization and aging treatment on mechanical properties and stress-corrosion cracking of 7050 alloys[J]. Metallurgical and Materials Transactions A, 2007, 38(8): 1760?1773.

[14] HUTCHINSON C R, RINGER S P. Precipitation processes in Al-Cu-Mg alloys microalloyed with Si[J]. Physical Metallurgy and Materials Science, 2000, 31(11): 2721?2733.

[15] WANG S C, STARINK M J. The assessment of GBP2/S structure in Al-Cu-Mg alloys[J]. Materials Science and Engineering A, 2004, 38(6): 156?163.

[16] 趙英濤. 鋁合金應力腐蝕開裂假定機理的文獻綜述[J]. 材料工程, 1993, 37(9): 1?6.ZHAO Ying-tao. A literature review on stress corrosion cracking virtual mechanism of aluminum alloy[J]. The Journal of Materials Engineering, 1993, 37(9): 1?6.

Effect of heat treatment on microstructure and resistance to stress corrosion cracking of aluminum alloy 2056

GE Jing-xuan, ZHENG Zi-qiao, LUO Xian-fu

(School of Materials Science and Engineering, Central South University, Changsha 410083, China)

The microstructure and stress corrosion cracking (SCC) sensitivity of aluminum alloy 2056 were investigated using OM, SEM and TEM observations and slow strain rate tension testing (SSRT) in T6, T851 and T351 conditions. The results show that, in T6 aging condition, the coarsening S′ phase and small amount of coarsening Mn-containing phase are mainly observed in matrix, the ultimate strength of 2056 alloy is 445.13 MPa. The grain boundary precipitates are coarsely and sparsely distributed, and the precipitate free zone (PFZ) is 0.1?0.2 μm. In T6 condition, the stress corrosion cracking sensitivity of 2056 alloy is the largest. In T851 condition, the precipitates are high density of S′ phase in matrix,the ultimate strength of 2056 alloy is 502.01 MPa. The grain boundary precipitates are smaller obviously and discretely distributed, and the PFZ is about 0.02 μm, the corrosion resistance is higher than that in T6 condition. In T351 aging condition, the dislocation pile-up and small amount of GPB zones are observed in matrix, and there are no precipitates and PFZ in grain boundaries. In T351 condition, the ultimate strength of the 2056 alloy is between those of T6 and T851,reaching 469.73 MPa, and the alloy possesses the best resistance to SCC.

2056 aluminum alloy; heat treatment; microstructure; stress corrosion cracking susceptibility

TG146.2+1;TG113.23+1

A

1004-0609(2011)12-2995-07

國家重點基礎研究發展規劃資助項目(2005CB623705)

2010-12-14;

2011-03-15

鄭子樵,教授;電話:0731-88830270;E-mail: s-maloy@csu.edu.cn

(編輯 李艷紅)