鍍鎳銅粉的制備及性能表征

余鳳斌,郭涵,曹建國,孫騁

(山東天諾光電材料有限公司,山東 濟南 250101)

鍍鎳銅粉的制備及性能表征

余鳳斌*,郭涵,曹建國,孫騁

(山東天諾光電材料有限公司,山東 濟南 250101)

以硫酸鎳為主鹽、次磷酸鈉為還原劑、檸檬酸鈉為配位劑,通過化學鍍法制備了鎳包銅復合粉末。采用激光粒徑分析儀、掃描電鏡和能譜對鎳包銅粉的粒徑、形貌和元素組成進行分析,討論了鍍液成分對化學鎳沉積速率的影響。結果表明,復合粉末較原始粉末粗糙,得到的鍍層為鎳磷合金。化學鎳的沉積速率隨主鹽濃度的增加而加快,但到一定程度后趨于平緩。隨著還原劑濃度增加,化學鎳的沉積速率先增大而后下降;隨著配位劑濃度增大,化學鎳沉積速率逐漸增大。鎳包銅粉在100 °C以下有較好的抗氧化性。含鎳包銅粉的環氧樹脂導電涂膜在30 ~ 100 MHz頻率范圍內的電磁屏蔽效能大于50 dB。

銅粉;化學鍍鎳;沉積速率;粒徑;形貌;電阻;電磁屏蔽

1 前言

在現代電子戰爭、軍艦、核潛艇上,為了防止外來的電磁干擾和防止本身的電磁波向外輻射,需要采用有效的屏蔽措施。電磁屏蔽涂料以其可在復雜形狀上涂覆、成本低、簡單實用且適用面廣等優點最受青睞,占據屏蔽材料市場 75%以上份額。目前電磁屏蔽涂料使用的原料一般是純銀粉、銀包銅粉、純銅粉和鎳粉[1-2]。但銀粉、銀包銅粉成本過高,且銀在潮濕條件下存在電遷移現象,而銅粉易氧化,純鎳粉在導電性、性價比等方面又不如銅粉。因此,可以考慮在銅粉表面包覆一層鎳,得到具有較高性價比的鎳包銅粉。

金屬包覆型復合粉末的制備方法主要有溶膠–凝膠法、化學氣相沉積法、化學鍍法、電鍍法、熱分解–還原法。在上述方法中,化學鍍法具有較大優勢。化學鍍法制備出的鍍鎳銅粉具有分散均勻、包覆效果好、耐蝕性較強、鍍層致密、表面光潔等優點[3-5]。本文采用化學鍍法制備以銅粉為包覆核心、金屬鎳為包覆層的復合粉末。

2 實驗

2. 1 試劑及儀器

試劑:硫酸鎳、次磷酸鈉、檸檬酸鈉,均為分析純;400目銅粉。

儀器:Winner2000激光粒徑分析儀,JSM-6700F掃描電鏡,HH-2恒溫水浴鍋,JJ-1精密增力電動攪拌器,79-1磁力加熱攪拌器,FA1004電子天平,876-1真空干燥箱,萬用電表。

2. 2 鍍液組成和工藝過程

以次磷酸鈉為還原劑,采用堿性鍍鎳方法,鍍液主要成分及工藝參數為:硫酸鎳20 ~ 45 g/L,次磷酸鈉30 ~ 50 g/L,檸檬酸鈉40 ~ 60 g/L,氨水適量,pH 11 ~13,溫度75 ~ 90 °C,施鍍時間2 h。

銅在次磷酸鈉鍍液中屬于無催化活性的材料,必須對銅粉進行敏化、活化處理之后才會激發化學鍍反應,實現化學鍍覆。但是,目前大都以貴金屬鈀離子作為活化劑,價格昂貴,而且一旦將鈀離子帶入鍍液,鍍液會分解[6]。所以,根據文獻[7]介紹的方法,采用鹽酸對銅粉進行活化、酸化處理,然后對其進行化學鍍覆。其過程如下:以體積分數為 50%的鹽酸活化銅粉,15 min后清洗粉末,然后用體積分數為5% ~ 10%的鹽酸酸化銅粉15 min,再清洗粉末至中性。在攪拌情況下,將已經處理好的銅粉緩慢加入鍍液中,加料完畢后繼續攪拌15 ~ 20 min。最后取出粉末,用真空抽濾裝置抽濾,再置于托盤中,放入烘箱后60 °C烘干。

2. 3 鍍層沉積速率的測定

采用稱量法測定鍍層的沉積速率:

其中m1為化學鍍后粉體的質量,m0為化學鍍前粉體的質量,t為粉體化學鍍所需時間。

2. 4 粉體電阻測試

用50 mL燒杯裝滿所得粉末,松裝狀態下用毫歐表測其電阻,表頭相距 3 cm,插入深度1.5 cm。

3 結果與討論

3. 1 粉末的粒徑分析

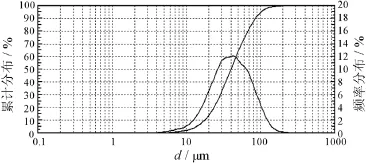

圖1為鎳包銅粉的粒徑分布,測得D10= 17.72 μm,D50= 40.06 μm,D90= 85.56 μm。從上述結果可以看出,粉體粒徑較純銅粉變大且分布較寬,這有利于粉體在后續導電涂料加工過程中形成導電網絡,提高導電性。

圖1 鎳包銅粉的粒徑測試結果Figure 1 Result of particle size analysis for nickel-coated copper powder

3. 2 粉末的掃描電鏡分析

從圖2a可以看出,純銅粉表面光滑,樹枝狀形貌明顯;而從圖2b可以看出,經過包覆之后,復合粉末顆粒比原始銅粉更粗大,表面變得粗糙,樹枝狀結構變得較為平滑。

圖2 化學鍍鎳前后銅粉的掃描電鏡照片Figure 2 SEM images of copper powder before and after electroless nickel plating

圖3 鎳包銅粉的能譜圖Figure 3 Energy-dispersive spectrum of nickel-coated copper powder

3. 3 粉末的導電性及抗氧化性

將制得的粉末放置在烘箱中,分別在不同溫度下處理2 h后測量其電阻,結果如表1所示。從中可以看出,烘干溫度低于100 °C時,粉體有較好的抗氧化性。當溫度過高時,粉體的電阻明顯增大。結合掃描電鏡及粉體的電阻變化情況,可以確定該粉體的鍍層包覆性較好。

表1 鎳包銅粉的電阻隨溫度的變化Table 1 Variation of electrical resistance of nickel-coated copper powder with temperature

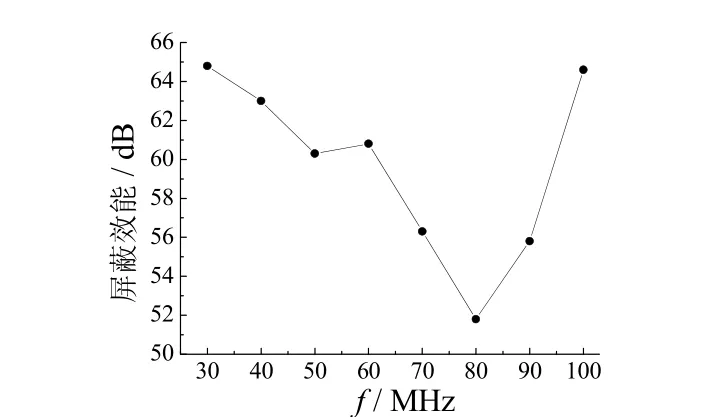

3. 4 粉末的電磁屏蔽性能

將制得的鍍鎳銅粉按質量分數 65%與環氧樹脂混合,并配以一定比例的偶聯劑和防沉降劑,充分攪拌分散后按 GB/T 1727–1992規定的方法刷在馬口鐵板上,固化放置24 h后測其屏蔽效能,結果如圖4所示。從圖中可以看出,樣品在30 ~ 100 MHz頻率范圍內的屏蔽效能均高于50 dB,可以滿足要求。

圖4 含鎳包銅粉的環氧樹脂涂膜的電磁屏蔽效能Figure 4 Electromagnetic interference shielding efficiency of epoxy coating with nickel-coated copper powder

3. 5 鍍液成分對鍍層沉積速率的影響

3. 5. 1 主鹽的影響

圖5為主鹽(硫酸鎳)濃度對鍍層沉積速率的影響。從圖中可以看出,當主鹽質量濃度低于30 g/L時,提高主鹽濃度可以明顯提高鍍層的沉積速率,但是當主鹽濃度大于30 g/L時,繼續提高主鹽濃度對沉積速率影響并不明顯。這是由于還原劑隨主鹽濃度的增加而相對減少,還原劑的還原能力相對減弱,鍍速也變得平緩。

圖5 硫酸鎳質量濃度對化學鎳沉積速率的影響Figure 5 Effect of mass concentration of nickel sulfate on deposition rate in electroless nickel plating

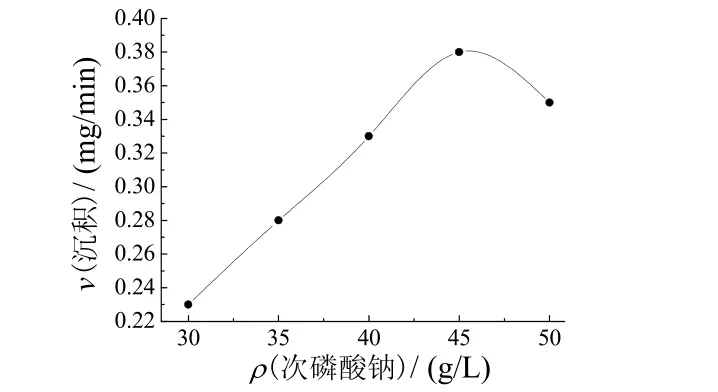

3. 5. 2 還原劑的影響

如圖6所示,增加還原劑(次磷酸鈉)的質量濃度,可以提高沉積速率。但是,當還原劑質量濃度增大到一定程度,繼續提高其質量濃度,沉積速率反而下降,且會導致鍍液穩定性下降,鍍層質量變差。

圖6 次磷酸鈉質量濃度對化學鎳沉積速率的影響Figure 6 Effect of mass concentration of sodium hypophosphite on deposition rate in electroless nickel plating

3. 5. 3 配位劑的影響

從圖 8可以看出,隨著配位劑(檸檬酸鈉)加入量的增加,鍍層的沉積速率逐漸增大。這是由于配位劑的加入可使槽液能夠穩定地在更高的pH下工作,并使pH下降變慢,這些都有助于提高鍍層的沉積速率[8]。

圖7 檸檬酸鈉質量濃度對鍍層沉積速率的影響Figure 7 Effect of mass concentration of sodium citrate on deposition rate in electroless nickel plating

4 結論

采用堿性鍍鎳方法可以在銅粉表面鍍上一層鎳磷合金,鍍層的包覆性能較好,粉體粒徑較單一銅粉有所變大,在100 °C以下有較好的抗氧化性。用該粉體制備的導電涂料,在30 ~ 100 MHz頻率范圍內的屏蔽值大于50 dB。沉積速率隨鍍液成分變化的規律如下:隨主鹽濃度的增加而增大,但到一定程度后趨于平緩;隨還原劑濃度的增加,先增大而后下降;隨配位劑濃度的增大而逐漸增大。

[1] 牛明勤, 吳介達. 超細鎳粉的制備進展[J]. 精細化工, 2003, 20 (12): 715-717.

[2] 程海娟, 郭忠誠. 電子工業用鎳包銅粉的工藝及性能研究[J]. 電鍍與涂飾, 2006, 25 (1): 15-17.

[3] 黎德育, 李寧, 李柏松. 粉體上的化學鍍鎳[J]. 材料科學與工藝, 2003, 11 (4): 414-418.

[4] 趙雯, 張秋禹, 王結良, 等. 無機粉體化學鍍鎳的研究進展[J]. 電鍍與涂飾, 2004, 23 (3): 33-36.

[5] 田寶艷, 張景德, 畢見強, 等. 化學鍍法制備 Fe包覆 Al復合粉末[J].人工晶體學報, 2008, 37 (4): 825-828, 848.

[6] 姜曉霞, 沈偉. 化學鍍理論及實踐[M]. 北京: 國防工業出版社, 2001.

[7] 陳學定, 李惠, 陳自江, 等. 化學鍍制備鎳包銅復合粉末的工藝與表征[J].粉末冶金技術, 2005, 23 (5): 363-367.

[8] 蔡曉蘭, 黃鑫, 劉志堅. 化學鍍鎳溶液中絡合劑對鍍速影響的研究[J].吉林化工學院學報, 2000, 17 (4): 21-23.

Preparation and characterization of nickel-coated copper powder //

YU Feng-bin*, GUO Han, CAO Jian-guo, SUN Cheng

Nickel-coated copper composite powder was prepared by electroless plating with nickel sulfate as main salt, sodium hypophosphite as reducing agent, and sodium citrate as complexing agent. The particle size, morphology and elemental composition of the composite powder were analyzed using laser particle size analyzer, scanning electron microscope, and energy-dispersive spectroscope. The effects of bath components on deposition rate were discussed. The results showed that the composite powder is coarser than the original powder, and the coating obtained is of Ni–P alloy. The deposition rate of electroless nickel coating is increased greatly with increasing concentrations of main salt, reducing agent and complexing agent, tends to be constant when the concentration of main salt is over a certain value, and become decreased with further increase of reducing agent. The composite powder has good resistance to oxidation below 100 °C. The electromagnetic interference (EMI) shielding efficiency of the conductive epoxy coating prepared with the nickel-coated copper powder is more than 50 dB in the frequency range of 30-100 MHz.

copper powder; electroless nickel plating; deposition rate; particle size; morphology; electrical resistance; electromagnetic interference shielding

Shandong Tiannuo Photoelectric Material Co., Ltd., Jinan 250101, China

TQ153.12

A

1004 – 227X (2011) 07 – 0021 – 03

2010–12–20

2011–01–28

余鳳斌(1982–),男,碩士,工程師,主要從事導電涂料用復合導電粒子研究。

作者聯系方式:(E-mail) fengbin0710@163.com。

[ 編輯:溫靖邦 ]