多層陶瓷承印物的精細線條印刷設計

編譯 | 趙晨飛 侯亞楠

多層陶瓷承印物的精細線條印刷設計

編譯 | 趙晨飛 侯亞楠

由于成本較低,絲網印刷已經成為一種占據優勢的多層沉積的途徑。工業上已經進行了多次實驗,并且,自從19世紀60年代,印刷過程中的建模已經得以發展。隨著對于更厚包裝和更高的需求的增長,絲網印刷已經得以完善,從而可以生產出分辨率更高的印品。然而,精細線條印刷仍然很難被列入工業考慮范圍之內。為了生產出分辨率更高的產品,必須對印刷過程進行嚴格的控制。

這篇文章主要通過統計的實驗設計來調查制造過程中各因素對于精細線條印刷的影響。這些因素包括印刷速度、刮墨刀硬度、刮刀壓力以及網間距。在與刮刀移動方向相關的平行和垂直方向上,空間行間寬度的相應參數分別是10mil,8mil,5mil。總結得到,刮墨刀硬度和印刷速度對于印刷質量有著重要影響。在測試值范圍之內,刮墨刀越硬,印刷速度越慢,印刷質量越好。觀察顯示,垂直方向上的空間行間距離比水平方向上更為狹窄。這一點在實驗設計的操作過程中也可以顯示出來。在此,對于包括中心點在內的16個設計的分析進行詳細討論。

說明

表面安裝技術趨向于電路安裝和電路連接,因為它能夠制造出質量更輕、尺寸更小以及性能更高的產品。可以將表面安裝技術定義為,將表面安裝的元件通過焊接直接連接在承印物的板面上。相比之下,傳統的技術是將元件的導線通過通孔和焊接嵌在承印物上。表面安裝技術于19世紀60年代中期率先使用于軍事和航空航天技術的電子產品中,用于實現最高的電子密度和性能。今天,從衛星到汽車,再到家用電腦等各種類型的電子產品,都在使用這種技術。

隨著對更厚包裝和更高的需求的增長,表面安裝技術已經從一般的表面安裝技術發展到微小間距的表面安裝技術,再到超微間距的表面安裝技術。對于微小間距有兩種定義,一種是通過電路的包裝和連接原則定義的長為100~500μm的導線;另一種是通過印刷電路板定義的名為的500~1000μm的間距,超微間距小于500μm。廣泛使用的是第二種對于微小間距和超微間距的定義。

從19世紀60年代中期,絲網印刷已經廣泛用于制造導線、電阻器以及電介質。現今,絲網印刷已經成為一種占據優勢的印刷方式,優勢在于成本低、周期短、具有良好的密封性(不容易弄臟)。然而,絲網印刷過程中需要顆粒更小(幾微米到幾亞微米之間)、黏度更低的油墨。除此之外,印品的厚度也很難控制。這些局限性使得使用更小間距和更高導線安裝的絲網的錫膏印刷更加困難。其主要原因是,用來連接的油墨包含更大的顆粒(75到幾微米的范圍內)以及比多層油墨更高的黏度。

對于絲網印刷程序的重新修正

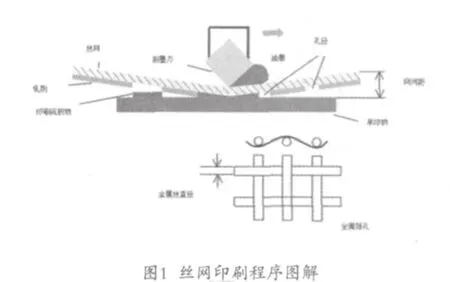

圖1是絲網印刷的圖解。絲網通過乳劑與孔徑相連。刮墨刀擠壓絲網,使絲網與承印物接觸。當刮墨刀沿著絲網表面移動時,通過覆蓋在承印物表面特定區域的孔徑擠壓油墨。絲網的篩選取決于刮墨刀劃過之后油墨剝離的網間距以及絲網的張力。

許多參數都會影響到印刷的過程。印刷過程中的元件包括印刷機、承印物、絲網、刮墨刀、多層油墨以及各類參數。圖2總結了一些影響印刷過程的具體參數。絲網印刷品質指數包括印刷的平均厚度、厚度的均勻程度、線條的分辨率以及脫墨點的數目。

絲網目數對于控制印刷厚度有決定性的作用。絲網目數是指每英尺內金屬絲或者孔徑的數目(相臨兩個金屬絲之間的直線距離)。開口區域所占百分比是影響印刷質量的另外一個重要數。

開口區域所占百分比=(1-絲網目數×金屬絲直徑)

在這個公式中,絲網目數和金屬絲直徑的單位是英尺。例如,金屬絲直徑為0.028mm的325個篩孔的絲網的開口區域所占百分比為41%。開口越大,絲網分辨率越好。篩孔的編織類型和經緯線也會影響印刷厚度,篩孔的編織類型包括:平針編織、斜編織紋以及方紋編織。絲網篩孔的張力以及金屬絲的偏差是另外兩個重要因素。篩孔張力是指將篩孔拉緊時的張緊度,單位N/cm。適當的拉力有利于油墨的剝離。如果拉力太緊,就很難保持合適的網間距。如果超過了絲網的承受點,就會產生永久性的損壞。如果拉力太小,就會導致絲網脫落。金屬絲的偏差和篩孔角度由篩孔和圖像間的對齊角度決定。精細線條印刷要求絲網偏差在300之內,因為這樣能夠使印刷達到一致。使用較為普遍的篩孔材料是不銹鋼(型號304)、尼龍、滌綸以及金屬性的聚脂纖維。

工業上已經進行了許多次實驗,從19世紀60年代,印刷過程中的建模已經得以發展。研究了色漿沉積數量和篩網過程之間的聯系,例如,篩孔尺寸、油墨流變、行寬等。描述了刮墨刀角度下的印刷厚度,刮墨刀的性質以及承印物的變化的影響。調查了絲網對于分辨率較高的產品的影響。提出了一個有關絲網印刷中色漿沉積過程的理論。理論顯示,刮墨刀前的油墨流動可以看作是一個泵產生較高的靜水壓,在靠近刮刀邊緣時將油墨注入到絲網的篩孔里。描述了絲網印刷過程中的一個物理模型。他們發現,印刷時刮刀角度會減小。對于較硬的刮刀,其角度會由45°降低20°;而對于較軟的刮刀,其角度會降低30°~40°。討論了一些影響絲印的多層電路的重現能力的關鍵變量。

利用多種類型的多層油墨進行精細線條印刷已經成為一種領先技術,這歸因于它要求更小、更輕、密度更高的產品。近期分析顯示,對于薄方型平裝板和塑料球柵陣列板125μm的空間間距最合算,而對于芯片包裝所用的板材100μm的空間間距最合算。然而,工業上很難對精細線條印刷進行大批量生產。為了改善絲網印刷中精細線條的分辨率,還需要做更多的調查和試驗。

影響精細線條印刷質量的變量很多。如:絲網偏差、乳劑的質量、油墨濃度和黏度及印刷參數。這篇文章主要通過使用實驗數據的設計來調查生產制造過程中參數對于精細線條印刷的影響。

實驗設計

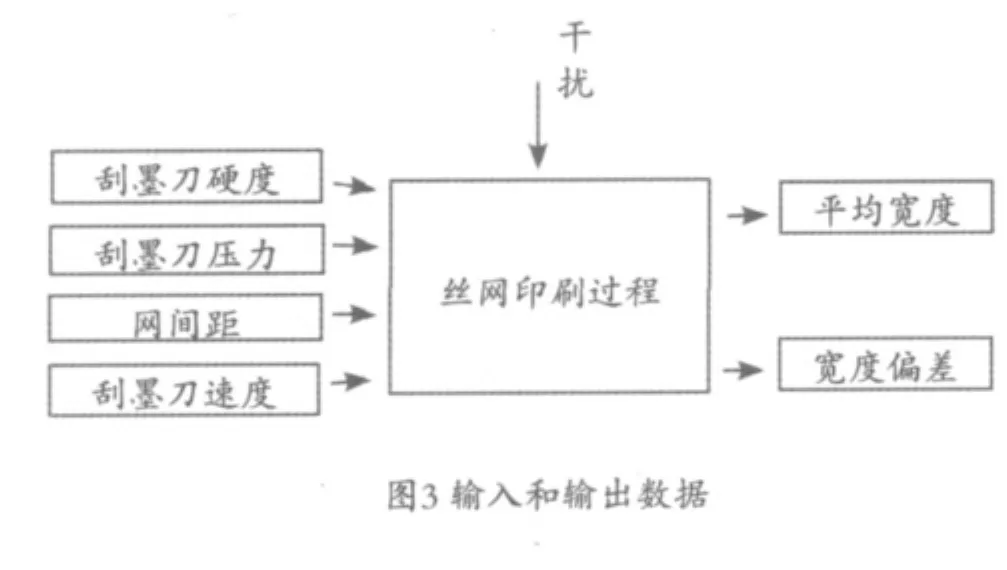

這個實驗的目的是調查制造過程中參數對于精細線條印刷的影響。通過對印刷程序的仔細調查,得到四個有形影響的重要因素,分別是印刷速度、刮墨刀硬度、刮墨刀壓力以及網間距。在與刮墨刀移動方向平行和垂直方向上,相應的空間寬度的分別為0.25mm、0.2mm和0.125mm。圖3顯示了這次實驗的輸入和輸出數據。

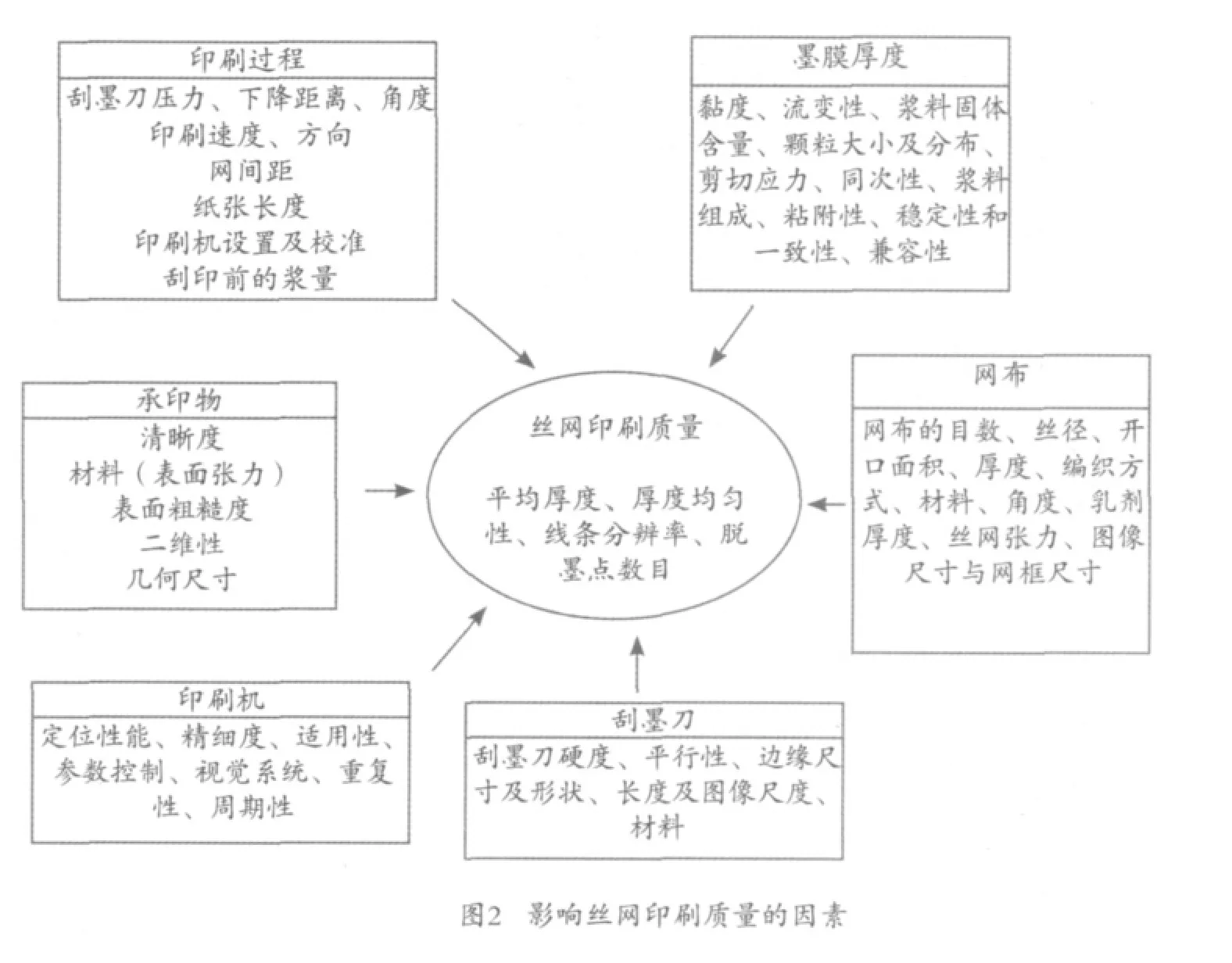

圖4展示了測試的方法。包含了一組不同的行寬:平行和垂直方向上均為0.125mm、0.2mm、0.25mm。

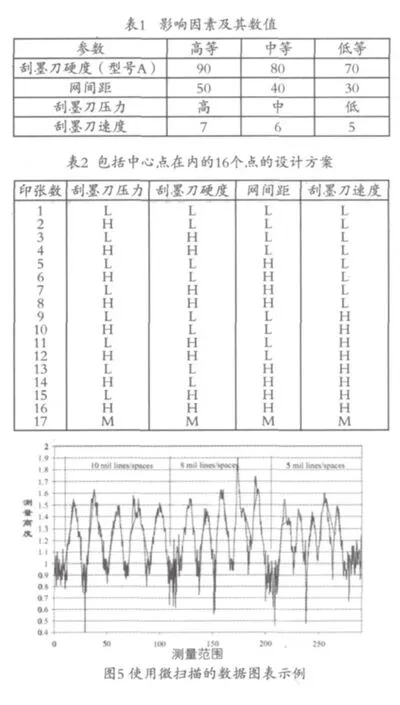

為了限制實驗的印張數,選擇一個包含中心點在內的16個點的設計方案。中心點是指將所有的因素都設置在中等水平。復制精度對于評估各因素之間的相互作用是必不可少的。因此,總共進行了34個印張數。包括中心點在內的16個點的設計方案可對錯誤進行評估,檢測各因素之間的相互作用。表1總結了實驗的因素及其數值。表2說明了實驗設計得到的數值。下一步是打亂處理的步驟,將得到的步驟按順序記錄,這是實驗中使用統計學方法的基礎。通過適當的打亂實驗的步驟,從而證明“觀察得到的數據是獨立分布的”這一假設的正確性。

這次實驗使用的承印物是50×50mm的純度為96%的鋁。導電漿料是銀和鈀的混合物。聚氨脂刮刀設置在45°,絲網是325個篩孔,金屬絲長為28μm乳劑7.6μm。印刷之后對承印物進行干燥。

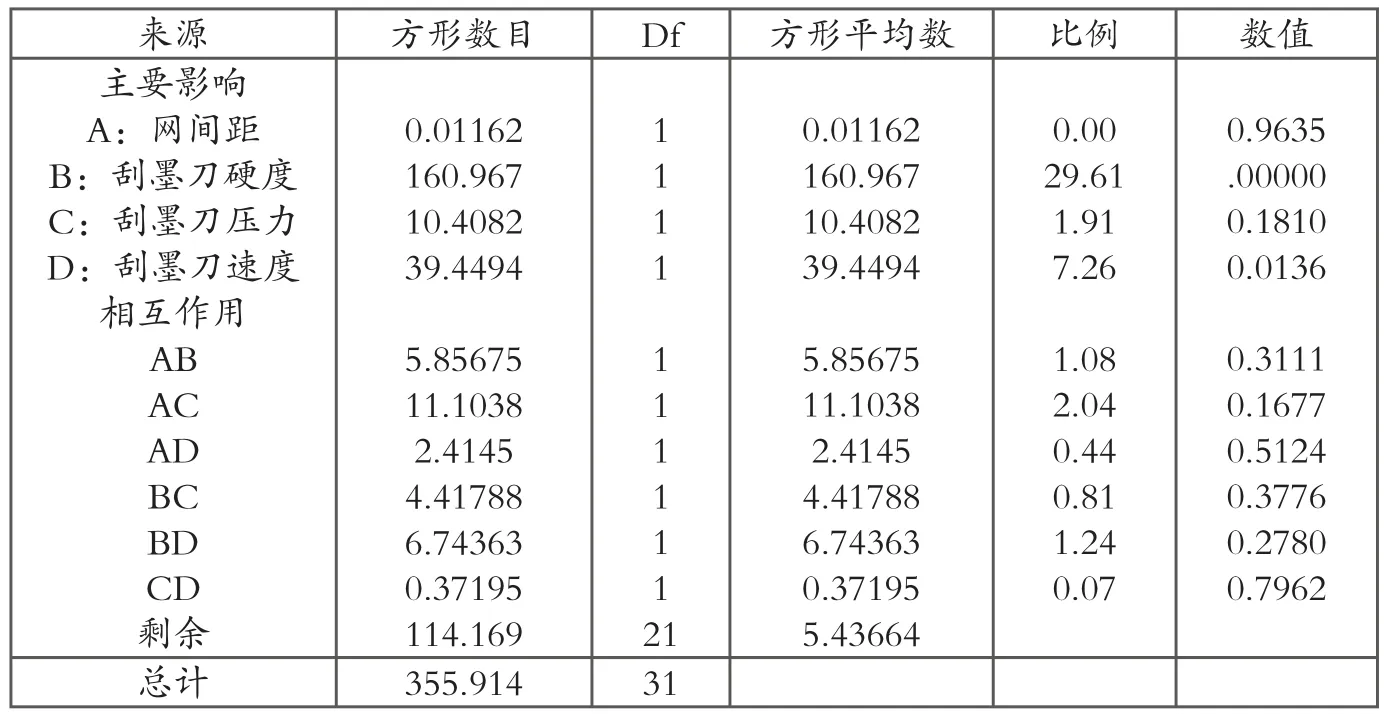

利用顯微鏡來測量10個點之間的線距寬。這次實驗中,對每個印品的每組測量了60個線間距,總共2040個點。印刷沉積物的沉積高度也很重要。例如,在印刷電阻器時,阻值與層數成反比。這項研究還采取了另外一種方法測量每行的高度以及調查四個輸入變量對于印刷沉積物高度的影響。即使用了微掃描激光測量儀,它的傳感器的分辨率為0.75μm。然而,由于陶瓷承印品是半透明材料,因此很難用光學探針測量。這是由于光透過陶瓷表面不僅會被反射到其表面,還會反射到陶瓷里層。圖5展示了印刷樣品的測量結果。然而出現了兩個問題,一個是如何確定承印物的參考平面,因為由于反射會導致陶瓷承印物測量的較大偏差。此外,陶瓷承印物表面并非完全光滑,因此,參考數據必須與測量的沉積物十分接近。另一個問題就是用哪個高度值來描述輸入變量,最大高度還是平均高度。如果選擇平均高度,那么,平均高度又該如何計算?

表3 平均行寬為0.2mm的相臨兩行的方差分析

表4 平行線行寬偏差為0.25mm的方差分析

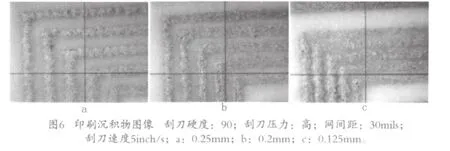

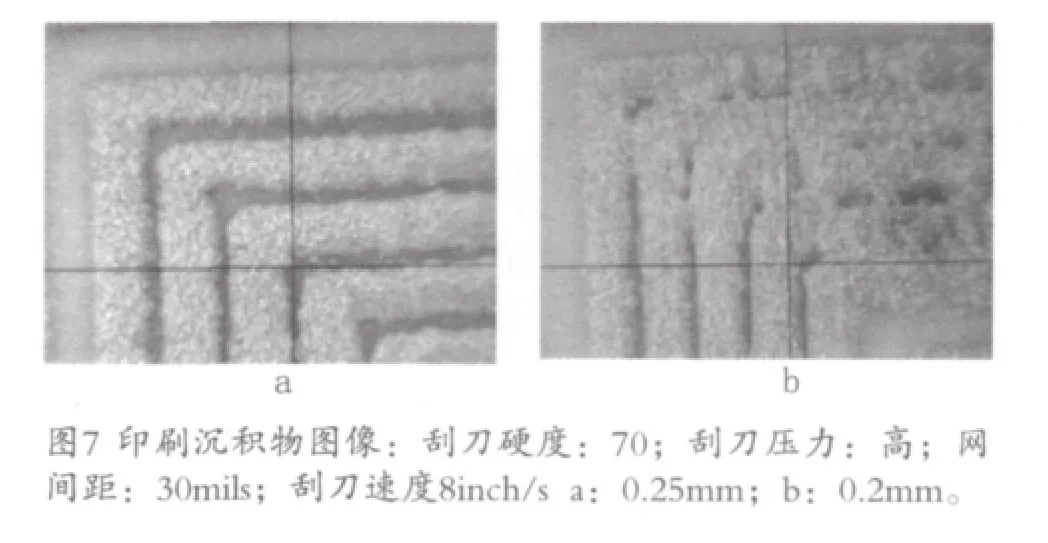

圖6和圖7展示了一些印刷沉積的圖片。這些圖片表明行寬邊窄時,印刷效果很不理想。在行寬為0.125mm和0.2mm的相臨兩行之間會看到比行寬為0.25mm的相臨兩行之間更多的脫墨或混合現象。

數據分析

利用方差分析對數據結果(平均行寬和行寬的標準偏差)進行分析。

方差分析

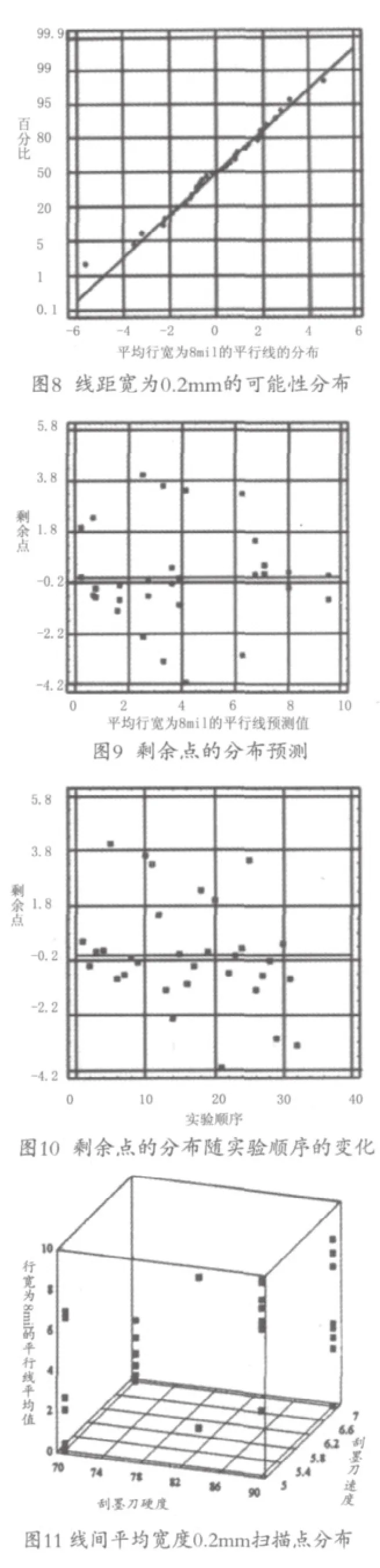

分析方差之前,要對型號的全面性進行調查。型號的全面性包括檢測假設性、方差的一致性以及糾錯性。在檢測假設性時要使用常見的可能性描圖。圖8是對平均行寬為0.2mm的相臨兩行的假設性的說明。圖9對剩余的情況進行了預測。圖10中剩余的情況表明方差的一致性以及假設的獨立性是正確的。表3展示了平均行寬為0.2mm的相臨兩行的方差分析。數值測試了每個因素的有效性。由于刮墨刀硬度和刮墨刀速度的數值小于0.05,所以這些因素對于平均行寬為0.2mm的平行線有顯著影響,置信度為95%。

表4展示了平行線行寬偏差為0.25mm的方差分析。對于行寬為0.25mm的平行線,印刷速度對于行寬的偏差有顯著影響,其置信度為95%。印刷速度越大,偏差越大。列寬為0.25mm時,四個輸入變量對于偏差無顯著影響。值得指出的是,能夠被分析到的偏差是0.25mm。由于相臨兩行經常通過某些輸入數據的混合而被連接在一起,因此不能對0.125mm和0.2mm的寬度偏差進行分析。這就會給出一個錯誤的寬度數值從而改變結果。利用修改過的測試模式進行更進一步的實驗,能夠給行與行之間提供更大的空間。否則的話,實驗的條件會被改變。

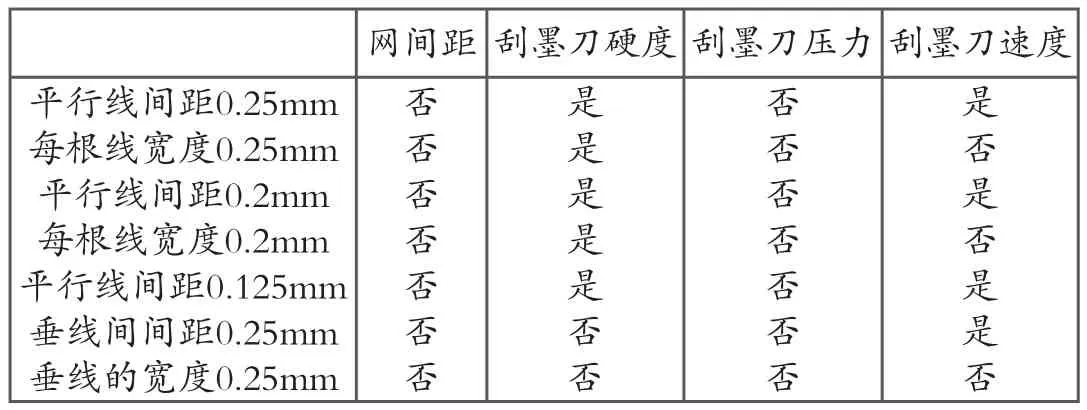

表4總結了所有變量的影響。“Mean 10 Par”表示平行線之間的平均寬度為0.25mm,“Dev 10 Per”表示垂線之間的標準偏差為0.25mm。表中未對“Mean 5 Per”進行描述是因為相臨兩行之間連接太多導致間距幾乎為零。

回歸模型的建立

由表5可知,刮刀硬度和刮刀速度對于精細線條印刷有重要影響,然而,網間距以及刮刀壓力在表1描述的設計數值內卻無顯著影響。使用2設計方案潛在的問題就是各因素之間存在著線性關系。接下來進行一項測試來確定刮刀硬度和刮刀速度之間是否存在著一種聯系。記錄所有的實驗數據,包括分析時的中心點。回歸模式如下:

Y=SHSS SHSS SS+SH

Y是實驗測量的相應值,是系數

SH是刮墨刀硬度的數值(高等=1,中等=0,低等=-1)

SS是刮墨刀速度的數值(高等=1,中等=0,低等=-1)

在此將SS2和SH2記錄的省略,因為22設計中加上中心點總共只有5個獨立的印張數,所以我們只能估算出5個系數。回歸分析顯示,刮墨刀硬度和刮墨刀速度之間存在非線形關系。圖11顯示了刮墨刀硬度和刮墨刀速度對應時,水平線間平均寬度為0.2mm的掃描點的分布。由圖可知,刮墨刀越硬,速度越小時,印刷效果越好。

總結

在精細線條印刷中應該使用硬質刮墨刀。刮墨刀硬度是影響印刷結果的最重要變量。在這些測試中,實驗數值中的網間距和刮墨刀壓力對于精細線條印刷并沒有很顯著的影響。但也許與絲網張力的挑選有關。

表5 影響因素分析

印刷速度對于和刮墨刀移動方向平行的行數有顯著影響。實驗數據顯示,印刷速度越小,印刷效果越好。

較之0.2mm和0.25mm的印刷承印物,0.125mm的印刷承印物的生產量相對缺乏。行寬為0.125mm的相臨兩行之間存在更多的脫墨和混合的現象。這就意味著,在精細線條印刷中,操作窗口程序變得十分局限,從而需要更加嚴格的程序控制。

但是這些實驗都只注重印刷過程,如果要是進行更進一步的實驗就要著重強調一下絲網篩孔、乳劑、油墨、承印物以及清洗技術。