高壓變頻調速器在加氫原料油泵上的應用

丁大衛 盧彥(錦西石化公司)

高壓變頻調速器在加氫原料油泵上的應用

丁大衛 盧彥(錦西石化公司)

對錦西石化100×104t/a柴油加氫改質裝置原料油泵增設高壓變頻調速器的可行性進行了分析,使用變頻器每年可節省大量電能,既優化了生產操作,又有利于設備的長周期運轉。另外,原料增壓泵的轉速不能無限制地降低,控制系統應增設系統壓力-機泵轉速串級控制以維持生產的平穩。

原料油泵 變頻調速器 綜合能耗 效益

錦西石化分公司100×104t/a柴油加氫改質裝置原料油進料泵是該裝置的主要設備之一,為裝置的生產提供高壓混合原料油。裝置原料油泵采取的是一開一備的配置模式,其中1臺為日本進口的4BP-1213多級離心泵,另1臺為沈陽水泵廠生產的TD175-170×10多級離心泵。因裝置原料油泵出口閥開度常年在50%左右,研究決定,對功率較大的國產TD175-170×10多級離心泵進行變頻改造。

1 離心泵變頻改造

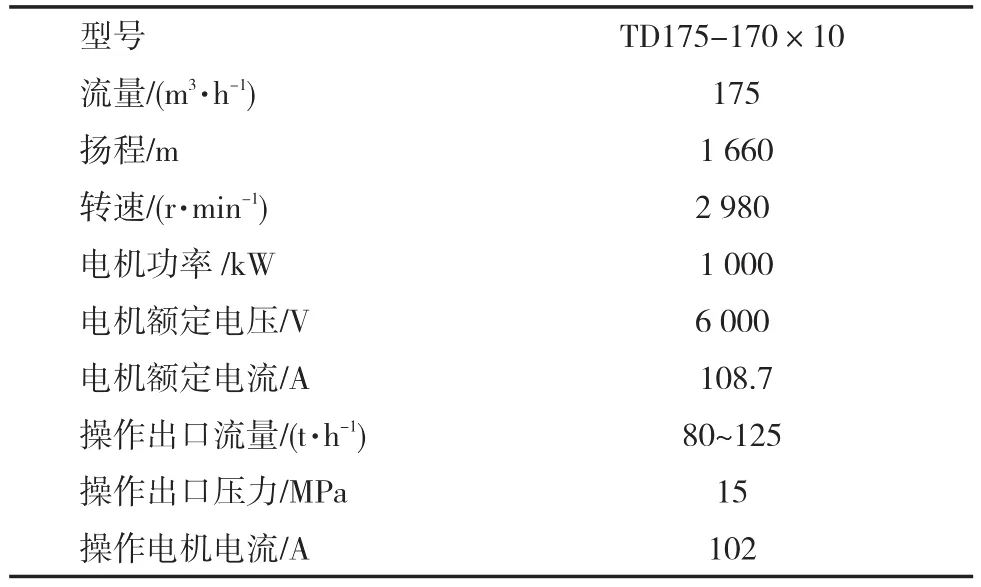

離心泵的主要參數見表1。

表1 主要參數

1.1 異步電動機調速方法

異步電動機定子三相對稱繞組空間成120°角,通以三相對稱電流后產生旋轉磁場,旋轉磁場的轉速(亦稱同步轉速)為:

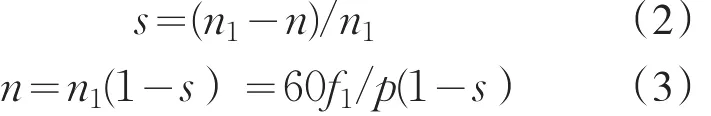

異步電動機轉差率為:

式中:

f1——定子繞組電源頻率;

p——磁場對數;

s——轉差率;

n——異步電動機轉子轉速。

由式(3)可知,異步電動機轉子轉速的調節方法有以下幾種:

◇改變電動機的磁極對數調速;

與爆燃不同,表面點火一般是在正常火焰燒到之前由熾熱物點燃混合汽所致,沒有壓力沖擊波,敲缸聲比較沉悶,主要是由活塞、連桿、曲軸等運動部件受到沖擊負荷產生振動而造成。

◇改變轉差率調速;

◇改變供電電源頻率調速。

1.2 可行性效益分析

正常運轉時,泵的性能曲線見圖1[1]。

正常運轉時:流量Q=125 t/h,出口壓力P=15 MPa,電動機電流I=102 A,泵的軸功率P=921.1 kW,泵效率η=74%,泵轉速n=2 980 r/min,原料油密度ρ=0.786 g/cm3,管路特性曲線H=A+BQ2。

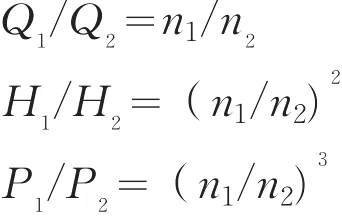

同一臺泵,葉輪直徑不變,改變轉速,其性能依照比例定律:

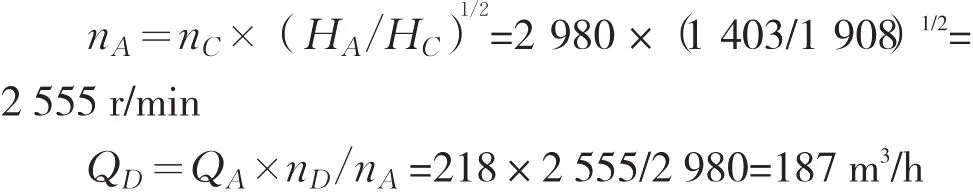

正常操作時反應器入口壓力約為10.48 MPa,根據現場實際管路壓降及設備壓降損耗,最大約為0.55 MPa。因此,泵出口壓力為10.48+0.55=11.03 MPa時,即可滿足系統需要,此時有效揚程H=11.03×100/0.786=1 403 m,而實際操作時揚程H=15×100/0.786=1 908 m。

由該泵性能曲線上查出預期工作點A:

依據比例定律[2]:

泵的輸出功率 Pu=ρgQH/1000 kW=0.786×1 000×9.8×187×1 403/(3 600×1 000) =561 kW

泵的軸功率 PD=561/0.74=758 kW

功率節約921.1-758=163.1 kW。如按年運行8 000 h計算,可節約電130.48 kWh,按1 kWh 0.5元計算,可節約資金65.24×104元。

2 項目實施及應用效益

經過考察最終高壓變頻器選型為廣州智光電氣ZINVERT系列ZINVERT-A5H1250/06Y高壓變頻器,項目總投資約60×104元。

儀表控制系統在原有基礎上進行了簡易的增設和改造,將原泵出口流量指示回路FI-1106改為FRC-1106控制回路,通過變頻調節泵出口流量,并在DCS界面增設電流顯示。

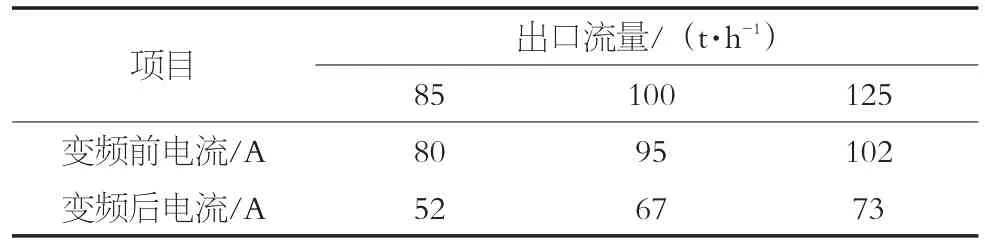

不同出口流量時,電動機的參數見表2。

表2 電動機主要參數(轉速2 550 r/min)

經計算,平均節約電量約168 kW/h。

泵經變頻技術改造后,實際出口壓力由原來的15 MPa降至11 MPa,大大降低了管路系統的沖刷磨損;出口壓力的降低,對離心泵軸向力的平衡、軸瓦和密封組件的使用壽命都有很大的改善。可以說,高壓變頻技術的應用在整個裝置的長周期運轉和機泵的維護方面都產生了良好的經濟效益。

3 存在的問題

由于多級離心泵為原料增壓泵,為了達到輸送流體的目的,出口壓力必須高于反應系統壓力,所以該泵的轉速不能無限制地自由調節降低。為此,控制系統應增設系統壓力-機泵轉速串級控制,這樣,對于維持平穩的生產和降低能耗將大有裨益。

工藝參數變化,尤其是系統壓力變化較大時,泵出口的流量波動也偏大。經分析,主要原因為控制系統不夠精確,泵出口流量受轉速、出口閥開度精度、系統壓力波動交叉干擾。

[1]姬忠禮,鄧志安,趙會軍.泵和壓縮機[M].北京:石油工業出版社,2008:7-69.

[2]張湘亞,陳弘.石油化工流體機械[M].北京:石油大學出版社,1996:6-66.

10.3969/j.issn.2095-1493.2011.08.011

丁大衛,2005年畢業于中國石油大學(北京),工程師,從事設備管理工作,E-mail:dingdawei163@163.com,地址:遼寧省葫蘆島市連山區新華大街42號錦西石化制氫加氫,12500。

2011-08-10)