慶哈中一站加熱爐節能改造

張殿革劉保迎

(1.大慶油田有限責任公司儲運銷售分公司;2.大慶油田技術監督中心)

慶哈中一站加熱爐節能改造

張殿革1劉保迎2

(1.大慶油田有限責任公司儲運銷售分公司;2.大慶油田技術監督中心)

相變加熱爐在油氣田集輸工程中得到了廣泛應用,在降低能耗方面發揮了重要作用。探討慶哈輸油管線中一站“二合一”相變加熱爐在原油加熱、采暖換熱運行過程中存在的問題,通過對相變爐原理、構造進行研究及現場實踐,找出存在問題的原因及改進方法,為相變加熱爐運行中節能降耗提供一種有效途徑。

相變 加熱爐 換熱

慶哈輸油管線主要擔負著大慶油田向哈爾濱石化公司原油輸送的任務。管道全長182.8 km,管徑?377 mm×6.4 mm,于1999年11月10日正式投產,全線共設輸油站4座,設計輸量(200~300)×104t。全線共有4座輸油中間站,為保證所輸原油黏度、溫度符合要求,保證慶哈輸油管線安全運行,中間站使用相變加熱爐為原油加熱、升溫。

為降低能耗,2007年9月在慶哈輸油管線中一站(以下簡稱“慶哈中一站”)對原有相變加熱爐進行改造,解決了夏季原油加熱、冬季生活采暖等運行中的問題,并進一步降低了相變加熱爐用能消耗。

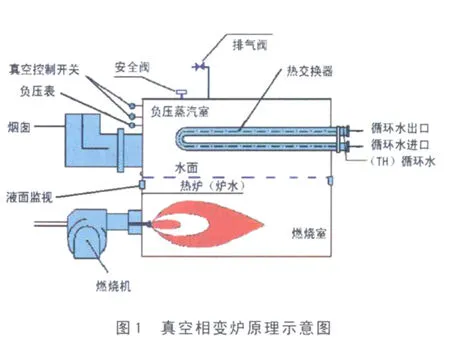

1 相變加熱爐原理

相變加熱爐工作原理是燃燒器將燃料充分燃燒,熱量經加熱爐火筒及煙管傳遞給鍋殼內中間介質水,水受熱沸騰后由液相變為汽相蒸發,水蒸汽逐步充滿爐體的汽相空間;由于盤管內被加熱介質管壁溫度遠遠低于蒸汽溫度,從而使蒸汽在盤管外壁冷凝,并把熱量傳遞給盤管內介質,冷凝后的水在重力作用下落回水空間。如此循環往復,實現了相變換熱過程[1](圖1)。

2 存在的問題

2.1 能源消耗量大

在實際運行中,由于加熱爐采暖換熱器為內置,與加熱爐一體,因此運行方式不能改變,不能單獨進行原油加熱或采暖供熱,如停用采暖換熱器就可能發生燒管的安全事故。在夏季時,因需要對管線中原油進行加熱,而采暖換熱器不能停運,這樣無形中增加能源消耗,產生很大浪費。

2.2 溫度無法調節

在冬季供暖時,無法調整采暖供熱溫度。相變加熱爐采暖換熱部分不能根據氣溫變化調節蒸汽用量,造成采暖溫度過高。特別是在春、秋季節時,不能調節采暖換熱器換熱量,使得生活采暖溫度過高。若控制減少采暖水循環量,就會出現采暖水溫度過高、沸騰等現象,影響采暖供熱安全(圖2)。

3 技術改造措施

3.1 爐體內改造

針對存在的問題,對慶哈中一站相變加熱爐采暖內置換熱器進行了改造,將加熱爐內部氣相空間內的內置采暖換熱裝置拆除,并對爐體進行清垢,涂膜改造,減少爐內熱量損失[2]。

3.2 爐體外改造

新增加外置式采暖換熱器,并在采暖換熱器的蒸汽管道安裝控制閥門。改造時,充分考慮了設備荷重和安裝現場的條件、風載和換熱器運行振動等因素。為了保護下部爐體不承受外加載荷,以免造成爐體受損,采用了無受力分體結構方案,即爐體與換熱器之間只進行汽水介質的能量傳輸,換熱器的質量則通過鋼結構傳遞給地基,而爐體完全不承受外部載荷,爐體與換熱器采用金屬波紋管法蘭軟連接。爐體和換熱器可以根據使用情況分別進行更換,有效地提高了設備整體的使用壽命,降低了投資和運行成本。換熱器采用列管式換熱器,蒸汽通過專門的管路進入上部換熱器殼體,在換熱器殼體內完成相變換熱過程,然后通過冷凝管路返回下部爐體內[3](圖3)。

4 現場應用及效益分析

4.1 現場應用

通過對相變加熱爐采暖換熱方式進行改造,實現了原油加熱、采暖換熱裝置均可單獨運行方式;并可根據生產、天氣情況優化調整供熱溫度,解決了原有相變加熱爐夏季采暖換熱不能停運、不能優化調整供熱溫度的問題,確保了相變加熱爐的高效安全運行。

4.2 經濟效益分析

通過對慶哈中一站相變加熱爐進行節能改造,使其燃料油消耗有了大幅度下降,減少了生產成本支出,節能改造效果明顯。改造前年消耗燃料油1 632 t,改造后年燃料油消耗1 293 t,年節約燃料油339 t,節油率20.7%。每噸燃料油按3 500元/t計算,每年節省生產成本339×0.35=118.65萬元。

5 結論

通過改造,不但發揮了原有相變加熱爐的優點,而且解決了加熱爐運行過程中的問題,并有效地降低了相變加熱爐的用能消耗,為相變加熱爐運行中節能降耗提供一種有效途徑。

[1]蘇海鵬.新型相變加熱爐的設計及應用[J].石油化工應用,2010(12):93-97.

[2]王亞峰,張雪巖.相變換熱加熱爐在油氣集輸領域的適應性[J].煤氣與熱力,2009,29(12):37-39.

[3]張傳海.外置式相變加熱爐的改進與管理[J].內蒙古石油化工,2010(1):56-57.

10.3969/j.issn.2095-1493.2011.10.016

張殿革,2004年畢業于大慶石油學院,工程師,從事節能技術工作,E-mail:zhangdiange@petrochina.com.cn,地址:大慶市薩爾圖區奔二村大慶油田有限責任公司儲運銷售分公司,163453。

2011-09-25)