TEOS/MTES協同水解包覆鋁顏料的研究

陳坤,皮丕輝,文秀芳,蔡智奇,鄭大鋒,程江,楊卓如

(華南理工大學化學與化工學院,廣東 廣州 510640)

TEOS/MTES協同水解包覆鋁顏料的研究

陳坤,皮丕輝,文秀芳,蔡智奇,鄭大鋒,程江*,楊卓如

(華南理工大學化學與化工學院,廣東 廣州 510640)

以正硅酸乙酯(TEOS)和甲基三乙氧基硅烷(MTES)為前驅物、氨水為催化劑,通過溶膠–凝膠反應在鋁顏料表面形成了薄而致密的有機–無機包覆層。研究了影響成膜形態的反應因素以及包覆產物的耐酸性。結果發現,當TEOS、MTES、氨水和水的乙醇溶液同時滴入鋁顏料溶液,并控制反應配比為鋁顏料2 g、MTES 3 g、TEOS 2 g、氨水6 g和水10 g,在50 °C下反應6 h所包覆的鋁顏料能夠在pH = 1的硫酸溶液中保持300 min不產生氫氣。

鋁顏料;二氧化硅;溶膠–凝膠;包覆;耐酸性

1 前言

鋁顏料是非常重要的一種金屬顏料,良好的遮蔽性和閃光效果帶來的美觀使其深受消費者喜愛,因而廣泛應用于工業涂料、汽車涂料、印刷油墨以及塑料加工業[1-2]。然而,鋁粉在具備良好性能而獲得大量應用的同時,也因防腐蝕性能的不足而嚴重削弱其應用價值。特別是近年來水性涂料成為發展趨勢后,由于水性涂料的pH通常為8 ~ 9,因此原來用于溶劑型涂料的鋁顏料就滿足不了水性涂料的要求[3]。同時,用于粉末涂料的鋁顏料需要具備一定的耐酸性,才能使其在使用后能夠保持相當長的時間而不被環境中的腐蝕介質腐蝕。采用包覆膜法對鋁顏料進行表面改性處理,可以提高鋁顏料的耐腐蝕性[3-4]。二氧化硅改性鋁顏料不含有重金屬,是環境友好型的包覆辦法[5],因此,近年來人們紛紛把注意力集中在二氧化硅改性鋁顏料及增加其耐腐蝕性能的研究上。如葉紅齊等在進行正負電位調控的基礎上,用正硅酸乙酯對鋁顏料進行包覆[6]、J. B. Bajat等用乙烯基三乙氧基硅烷(VTES)包覆處理鋁顏料[7]、H. Wang等用正硅酸乙酯(TEOS)包覆處理鋁顏料[8]、H. W. Zhu等用VTES和乙烯基三(2–甲氧基乙氧基)硅烷(VTMOEO)有機–無機雜化包覆鋁顏料[9],都取得了不錯的包覆效果。李利君等用 VTES和TEOS協同水解包覆鋁顏料[10-11],改性后的鋁顏料獲得了良好的耐腐蝕性能。與此同時,李利君、高愛環等在VTES和TEOS包覆鋁顏料的基礎上再接入各種樹脂聚合物,引入各種官能團,從而獲得各種性能的鋁顏料[4,12]。有機–無機雜化包覆鋁顏料能夠綜合有機和無機兩類物質的優點,將是鋁顏料后續改性的一個發展方向。本文在前人工作的基礎上,以 TEOS和甲基三乙氧基硅烷(MTES)作為前軀體,采用溶膠–凝膠法包覆鋁粉顏料,考察了反應溫度、時間、催化劑用量、水硅比以及鋁硅比等工藝條件對包覆層形態和產品耐酸性的影響。

2 實驗

2. 1 原料與試劑

正硅酸乙酯(TEOS),分析純,汕頭市光華化學廠;甲基三乙氧基硅烷(MTES),分析純,杭州硅寶化工有限公司;氨水,分析純,廣州市東紅化學廠;無水乙醇,分析純,成都市聯合化工試劑研究所;蒸餾水,自制;鋁顏料,粒徑3 ~ 5 μm,江門市皇宙化工有限公司。

2. 2 試樣制備

將鋁顏料用無水乙醇浸泡并攪拌12 h,抽濾。取2 g抽濾后的鋁顏料和50 mL無水乙醇加入250 mL四頸燒瓶中,氮氣保護下攪拌1 h,然后升溫至一定溫度,同時滴加以乙醇稀釋的TEOS和MTES溶液及乙醇稀釋的氨水和水溶液,控制滴加速度為1滴/s。滴加完畢后,保持反應若干小時。停止反應后真空抽濾,用無水乙醇洗滌產物3次,干燥后得到最終產物TM/Al。實驗過程中所用的具體配比見表1(乙醇用量為110 mL)。

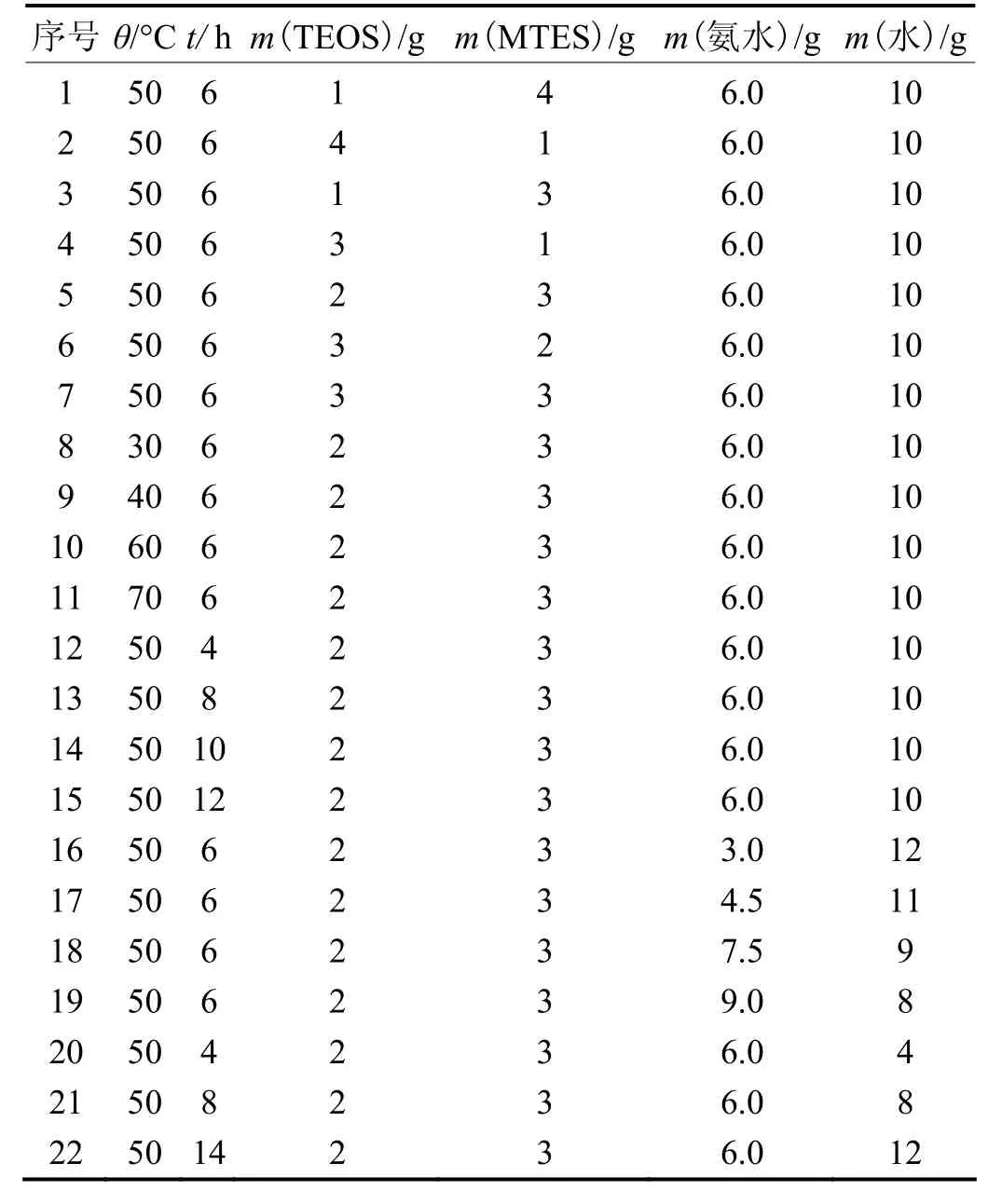

表1 二氧化硅包覆鋁顏料的工藝條件Table 1 Process conditions for coating aluminum pigment by SiO2

2. 3 樣品表征

樣品的表面形貌與結構分析采用荷蘭飛利浦公司FEI XL-30 ESEM 掃描電鏡;紅外光譜分析采用德國Bruker公司Vector 33紅外光譜儀。耐酸性測試用排水集氣法,具體做法是:稱取0.05 g干燥的鋁顏料,放入250 mL的玻璃瓶中,然后向玻璃瓶中加入200 mL pH = 1的硫酸溶液(遠遠過量),用橡膠塞密封,在橡膠塞中插入輸液用的輸液管,輸液管的另一端插入裝滿水的100 mL量筒中,量筒倒插在1 L的大燒杯中。因此,只要玻璃瓶中的鋁顏料受到腐蝕,放出的氫氣體積(V)就可以通過大燒杯里量筒中水位的下降來衡量。耐酸性的好壞主要體現在鋁顏料受到腐蝕后,放出氫氣的速率。放出氫氣的速率越小,耐酸性越好;放出氫氣的速率越大,耐酸性越差。同時,放出氫氣的體積也起到輔助說明作用。氫氣放出的速率越大,通常收集到的氫氣量就越多,鋁顏料的耐腐蝕性能就越差;反之亦然。

3 結果與討論

3. 1 TEOS與MTES協同水解聚合包覆鋁顏料的反應機理

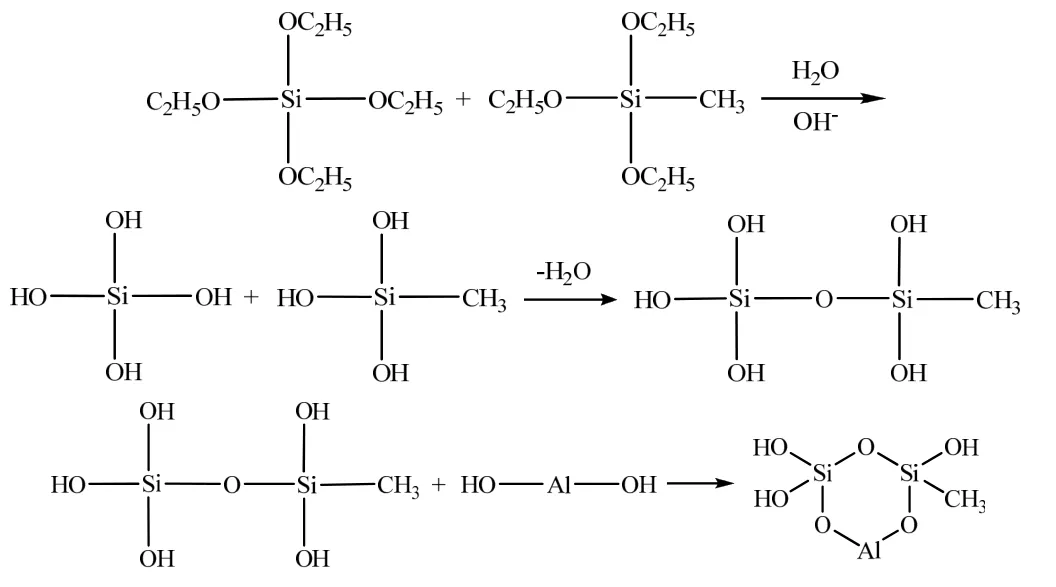

研究表明,氨水催化條件下TEOS的水解屬于OH?直接進攻硅原子核的親核反應機理[13]。在醇/水體系中、堿催化作用下,硅烷偶聯劑MTES和TEOS均可以發生水解及縮聚過程,并形成網絡結構。采用TEOS和MTES兩種硅氧烷同時作為前驅物,通過溶膠–凝膠過程在鋁顏料表面形成包覆層。其反應過程可簡單表示為:

當硅烷偶聯劑MTES與TEOS協同水解時,可能有以下幾種情況發生:

(1) 形成不均勻的復合材料。MTES與TEOS分別發生水解,水解后自聚,然后在鋁顏料表面形成含有羥基的無機二氧化硅網絡結構與含甲基的有機二氧化硅網絡結構,即形成不均勻的復合材料。

(2) 形成雜化復合材料。當 TEOS水解產物含量超過MTES水解產物含量時,縮合時MTES水解產物進入無機二氧化硅網絡,形成納米二氧化硅–硅烷偶聯劑雜化材料。

(3) 形成表面含有機柔性層的二氧化硅復合材料。當MTES含量大于TEOS時,MTES的水解產物除了和二氧化硅發生縮聚之外,還發生了自聚,因而形成表面含有機柔性層的二氧化硅復合材料[14]。

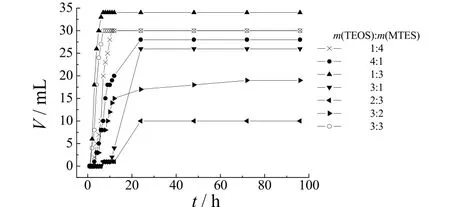

3. 2 TEOS與MTES比例的影響

不同TEOS與MTES質量比(表1中1 ~ 7號)所包覆的鋁顏料的耐酸性見圖 1。從圖 1中可以發現,當TEOS與MTES的質量比為1∶4、1∶3、3∶3時,鋁顏料放出氫氣的速率很大,氫氣量也最多,表明鋁顏料的防腐蝕效果比較差。這可能是由于MTES與TEOS分別發生水解,水解后自聚,然后在鋁顏料表面形成含有羥基的無機二氧化硅網絡結構與含甲基的有機二氧化硅網絡結構,形成不均勻的復合材料的緣故,導致防腐蝕性能不佳。當TEOS與MTES的質量比為3∶2、3∶1、4∶1時,鋁顏料的耐腐蝕性能稍有提高。可能是當TEOS水解產物含量超過MTES水解產物含量時,縮合時MTES水解產物進入無機二氧化硅網絡,形成納米二氧化硅–硅烷偶聯劑雜化材料。當MTES與TEOS質量比為3∶2時,包覆鋁顏料具有較好的防腐蝕性能。這是由于MTES的量比TEOS稍多,在滿足MTES與TEOS形成雜化材料的同時,還能在雜化材料外面形成表面含有機柔性層的二氧化硅復合材料的緣故。

圖1 TEOS與MTES的質量比對包覆鋁顏料耐酸性的影響Figure 1 Effect of mass ratio of TEOS to MTES on acid resistance of coated aluminum pigment

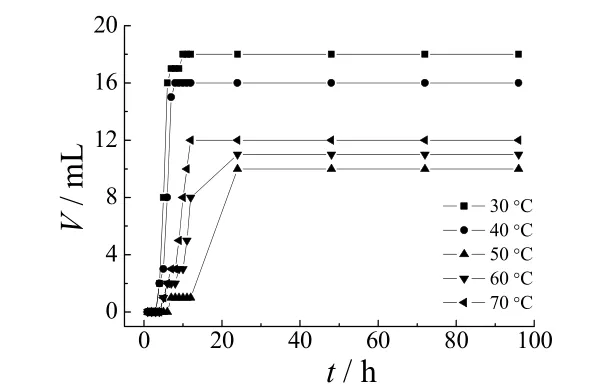

3. 3 反應溫度的影響

反應溫度對水解和縮聚反應有較大影響。確定MTES與TEOS質量比為3∶2,不同反應溫度下所包覆鋁顏料的耐酸性見圖2(實驗配比見表1中5及8 ~ 11號)。從圖2可以看出,當溫度為50 °C時,鋁顏料釋放氫氣的速率最小,因此可以證明此條件下的鋁顏料耐酸性最好。這是因為在堿性條件下,硅氧烷的縮聚速度遠大于水解速度,這意味著硅氧烷水解生成的硅酸一經形成即迅速成核,因而體系中的硅酸始終保持較低的濃度。當溫度為30 °C、40 °C時,水解速率比縮合速率慢,新生成的活性硅酸較少,難以達到過飽和,因而形成新核的幾率較小,大部分的活性硅酸以現有的鋁粉微粒為核,吸附在微粒上,并迅速縮合。在這種情況下,由于縮合速率相對更快,通常易形成顆粒包覆,難以形成膜包覆。因此,在這 2個溫度下所包覆的鋁顏料,其耐腐蝕性能最差。

當溫度升至60 °C、甚至70 °C時,水解及縮合速率都大大加快,新生成的活性硅酸達到過飽和濃度后迅速成核,溶液中存在活性硅酸在異相鋁粉微粒和均相氧化硅微粒表面吸附競爭。當活性硅酸在異相微粒表面吸附并縮合之后,異相微粒表面形成氧化硅層,即異相微粒表面被同化,此時新生成的活性硅酸在異相微粒表面和均相微粒表面同時吸附并縮合,從而導致吸附在鋁粉表面的活性硅酸數量大幅減少,故難以形成致密的保護膜。從圖2可以看出,在60 °C和70 °C時,所包覆的鋁顏料的耐腐蝕性能也達不到理想要求。因此,溫度以50 °C為宜。

圖2 溫度對包覆鋁顏料耐酸性的影響Figure 2 Effect of temperature on acid resistance of coated aluminum pigment

3. 4 催化劑用量的影響

本實驗選用氨水作為催化劑,其用量對實驗結果的影響見圖3(具體用量見表1中5及16 ~ 19號)。

圖3 催化劑用量對包覆鋁顏料耐酸性的影響Figure 3 Effect of catalyst amount on acid resistance of coated aluminum pigment

從圖3可看出,當氨水用量為3.0 g、4.5 g時,所包覆的鋁顏料釋放氫氣的速率是最大的,其耐腐蝕性能最差。這是由于氨水過少,催化TEOS和MTES水解的速率太慢,在反應時間一定的情況下,包覆到鋁顏料表面的有機–無機雜化材料少,即達不到理想效果。當氨水用量為7.5 g和9.0 g時,所包覆的鋁顏料的耐腐蝕性能較好。但是由于氨水用量太大,在包覆的過程中會導致鋁顏料變黑,所以在實際反應中不宜采用如此用量。當氨水用量大于9.0 g,會導致水解過快,從而使包覆到鋁顏料表面的雜化材料不均勻,無法達到預期的包覆效果。綜合考慮鋁顏料的光澤度與耐腐蝕性能,確定氨水的用量為6.0 g。

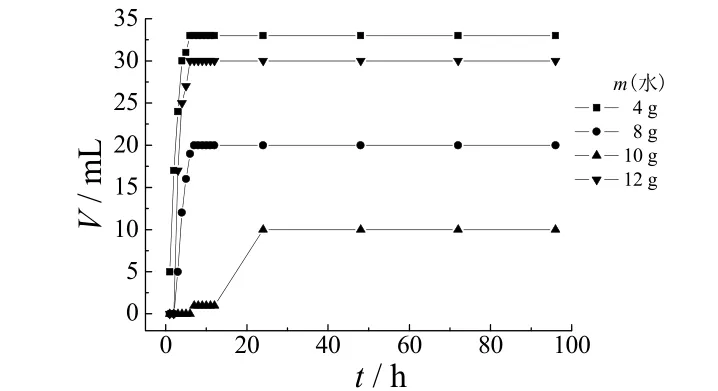

3. 5 水用量的影響

水在TEOS和MTES的水解和縮合過程中既是反應物,也是生成物,因此,水的用量對反應過程起著至關重要的作用。按表1中5及20 ~ 22號的用量試驗水對包覆鋁顏料耐酸性的影響,結果見圖 4。從圖 4中可以看出,當水的用量為4 g時,鋁粉釋放氫氣速率最大,釋放的氫氣量也最多,說明其耐腐蝕性能最差;當水量逐漸增多,增到8 g與10 g時,鋁顏料的耐腐蝕性能逐漸變好;而當水量增到12 g時,鋁粉的耐腐蝕性能反而降低。這可能是由于水用量增多時,促進了硅氧烷鍵的水解,同時抑制硅醇的縮合,降低了顆粒的生長速率,反應介質從非水相轉為水相。由于水和TEOS以及MTES不相溶,因而當反應介質轉為水相時,反應速率大大降低。同時,水量的增加有利于水解。隨著水量的增加,TEOS和MTES水解形成的Si─OH鍵也隨之增加,反應向多維方向進行,短鏈間交聯加強,有助于形成致密聚合物。但是大量的水存在,降低了縮聚反應的反應物濃度,對TEOS和MTES的縮聚反應產生抑制,對成膜不利。因此,水量太少或者太多,對形成均勻致密的包覆膜都不利。當水用量為10 g時,鋁粉的耐酸性最好,表明在此濃度下成膜效果最好。

圖4 水的用量對包覆鋁顏料耐酸性的影響Figure 4 Effect of water amount on acid resistance of coated aluminum pigment

3. 6 反應時間的影響

反應時間對包覆膜的形成有很大影響。反應時間太短,溶膠中的硅酸來不及包覆到鋁顏料表面,無法形成穩定的包覆膜;反應時間太長,會導致鋁顏料表面的包覆膜老化,從而脫落,既影響包覆效果,又會導致鋁顏料光澤度的下降。按表1中5及12 ~ 15號試驗反應時間對包覆鋁顏料耐酸性的影響,結果見圖5。從圖中可以看出,反應時間從4 h逐漸延長到12 h,鋁顏料釋放氫氣的速率逐漸減小,釋放的氫氣量也逐漸減少,因此鋁顏料的耐腐蝕性能逐漸提高。然而反應時間超過6 h后,包覆鋁顏料的顏色卻逐漸變黑。綜合考慮產品的性能要求,確定反應時間為6 h。

圖5 反應時間對包覆鋁顏料耐酸性的影響Figure 5 Effect of reaction time on acid resistance of coated aluminum pigment

綜上所述,當鋁顏料為2 g時,確定的反應條件為:溫度50 °C,反應時間6 h,氨水6 g,去離子水10 g,TEOS 2 g,MTES 3 g。在此條件下制備的鋁顏料防腐蝕性能最好,能夠在pH = 1的硫酸溶液中保持300 min不產生氫氣,需要4 d才能腐蝕完畢。

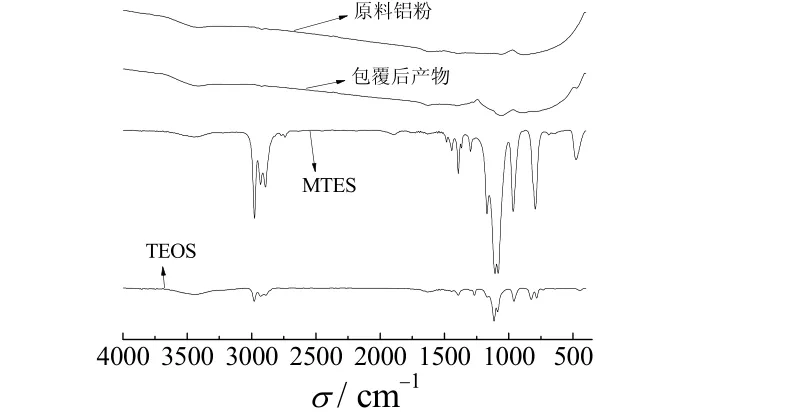

3. 7 優化條件下制備的二氧化硅包覆鋁顏料的結構

優化條件下制備的二氧化硅包覆鋁顏料的紅外光譜、包覆前的鋁顏料以及TEOS和MTES的紅外光譜見圖6。可以看出,原料鋁粉在3 420 cm?1和874 cm?1處有羥基峰,表明鋁顏料表面的確存在羥基。包覆后鋁顏料表面的羥基峰消失,在1 057 cm?1出現了Si─O─Si峰,在1 401 cm?1處出現了一個甲基峰。因此可以證明,在鋁顏料表面順利包覆上了正硅酸乙酯和甲基三乙氧基硅烷。

圖6 TEOS、MTES以及包覆前后鋁顏料的紅外譜圖Figure 6 IR spectra of TEOS, MTES and aluminum pigments before and after coating

包覆前后鋁顏料的表面形貌照片見圖7。包覆前,鋁顏料表面光滑,沒有任何異物;包覆后,鋁顏料表面沉積了很多小顆粒,此小顆粒為二氧化硅有機–無機雜化物顆粒。從圖 7可以確證,鋁顏料表面成功包覆上了有機–無機雜化二氧化硅顆粒。

4 結論

圖7 包覆前后鋁顏料的SEM照片Figure 7 SEM photos of aluminum pigments before and after coating

以MTES和TEOS為前軀體、氨水為催化劑,采用溶膠–凝膠工藝在薄片鋁粉外面包覆一層有機–無機二氧化硅雜化物。通過調節反應溫度和時間以及MTES、TEOS、氨水和水的用量,可以控制TEOS與MTES的水解速率和縮聚速率,從而控制二氧化硅雜化物以膜沉積的方式對鋁顏料進行包覆,得到均勻致密的包覆膜。綜合考慮鋁顏料的外觀及耐酸性,得到包覆 2 g鋁粉的較優條件為:同時滴加TEOS和MTES的乙醇溶液與氨水和水的乙醇溶液,使乙醇的總體積為110 mL,氨水用量為6 g,MTES為3 g,TEOS為2 g,水10 g,在50 °C下反應6 h。此條件下得到的鋁粉包覆膜均勻致密,包覆鋁顏料在pH = 1的硫酸溶液中能穩定存在5 h,存放4 d才腐蝕完畢。

[1] KARBASI A, MORADIAN S, TAHMASSEBI N, et al. Achievement of optimal aluminum flake orientation by the use of special cubic experimental design [J]. Progress in Organic Coatings, 2006, 57 (3): 175-182.

[2] KEARNS M. Development and applications of ultrafine aluminium powders [J]. Materials Science and Engineering: A, 2004, 375/377: 120-126.

[3] MüLLER B, SHAHID M, KINET G. Nitro- and aminophenols as corrosion inhibitors for aluminium and zinc pigments [J]. Corrosion Science, 1999, 41 (7): 1323-1331.

[4] 高愛環, 皮丕輝, 路陽, 等. 鋁顏料的聚丙烯酸酯與 SiO2雙重包覆改性[J]. 華南理工大學學報(自然科學版), 2010, 38 (2): 1-5.

[5] WISSLING P. State-of-the-art technology in aluminium pigments tor aqueous paints [J]. Surface Coatings International Part B: Coatings Transactions, 1999, 82 (7): 335-339.

[6] 中南大學. 一種二氧化硅包覆型水性鋁銀漿的制備方法: CN, 101235226 [P]. 2010–09–29.

[7] BAJAT J B, MILO?EV I, JOVANOVI? ?, et al. Corrosion protection of aluminium pretreated by vinyltriethoxysilane in sodium chloride solution [J]. Corrosion Science, 2010, 52 (3): 1060-1069.

[8] WANG H, HUANG S L, ZUO Y J, et al. Corrosion resistance of lamellar aluminium pigments coated by SiO2by sol–gel method [J]. Corrosion Science, 2011, 53 (1): 161-167.

[9] ZHU H W, QU X Y, HU Y, et al. Corrosion inhibition of flaky aluminium powders prepared through sol–gel process [J]. Corrosion Science, 2011, 53 (1): 481-486.

[10] 李利君, 皮丕輝, 王煉石, 等. 改進的溶膠/凝膠法制備包覆型鋁顏料[J].材料科學與工藝, 2010, 18 (4): 464-468.

[11] LI L J, PI P H, WEN X F, et al. Optimization of sol–gel coatings on the surface of aluminum pigments for corrosion protection [J]. Corrosion Science, 2008, 50 (3): 795-803.

[12] LI L J, PI P H, WEN X F, et al. Aluminum pigments encapsulated by inorganic–organic hybrid coatings and their stability in alkaline aqueous media [J]. Journal of Coatings Technology and Research, 2008, 5 (1): 77-83.

[13] 林健. 催化劑對正硅酸乙酯水解–聚合機理的影響[J]. 無機材料學報, 1997, 12 (3): 363-369.

[14] DU Y J, DAMRON M, TANG G, et al. Inorganic/organic hybrid coatings for aircraft aluminum alloy substrates [J]. Progress in Organic Coatings, 2001, 41 (4): 226-232.

Research on TEOS/MTES cooperated hydrolysis for coating aluminum pigments //

CHEN Kun, PI Pi-hui, WEN Xiu-fang, CAI Zhi-qi, ZHENG Da-feng, CHENG Jiang*, YANG Zhuo-ru

A thin and compact organic–inorganic coated film was prepared on the surface of aluminum pigment by sol–gel reaction with tetraethyl orthosilicate (TEOS) and methyltriethoxysilane (MTES) as precursors and ammonia as catalyst. The reaction factors affecting the film formation and the acid-proof behavior of encapsulated aluminum pigment were studied. Hydrogen is not evolved when the encapsulated aluminum pigment is immersed in sulfuric acid solution of pH = 1 for 300 min, which was prepared by simultaneously dropping the alcohol solutions of TEOS, MTES, ammonia and water into the aluminum pigment solution with a mass ratio of pigment, MTES, TEOS, ammonia and water equal to 2 : 3 : 2 : 6 : 10 after reaction at 50 °C for 6 h.

aluminum pigment; silica; sol–gel; coating; acid resistance

School of Chemistry and Chemical Engineering, South China University of Technology, Guangzhou 511640, China

TQ628.3

A

1004 – 227X (2011) 12 – 0058 – 05

2011–06–23

2011–06–30

國家自然科學基金(20976059);中央高校基本科研業務費專項資金(2009ZM0141)。

陳坤(1987–),男,貴州遵義人,在讀碩士研究生,主要從事硅的有機–無機雜化物包覆鋁顏料研究。

程江,教授,博士生導師.,(E-mail): cejcheng@scut.edu.cn。

[ 編輯:韋鳳仙 ]