鋼鐵件常溫快速發黑工藝及其維護

王宗雄,儲榮邦

(1.寧波市電鍍行業協會,浙江 寧波 315016;2.南京虎踞北路4號6幢501室,江蘇 南京 210013)

鋼鐵件常溫快速發黑工藝及其維護

王宗雄1,*,儲榮邦2

(1.寧波市電鍍行業協會,浙江 寧波 315016;2.南京虎踞北路4號6幢501室,江蘇 南京 210013)

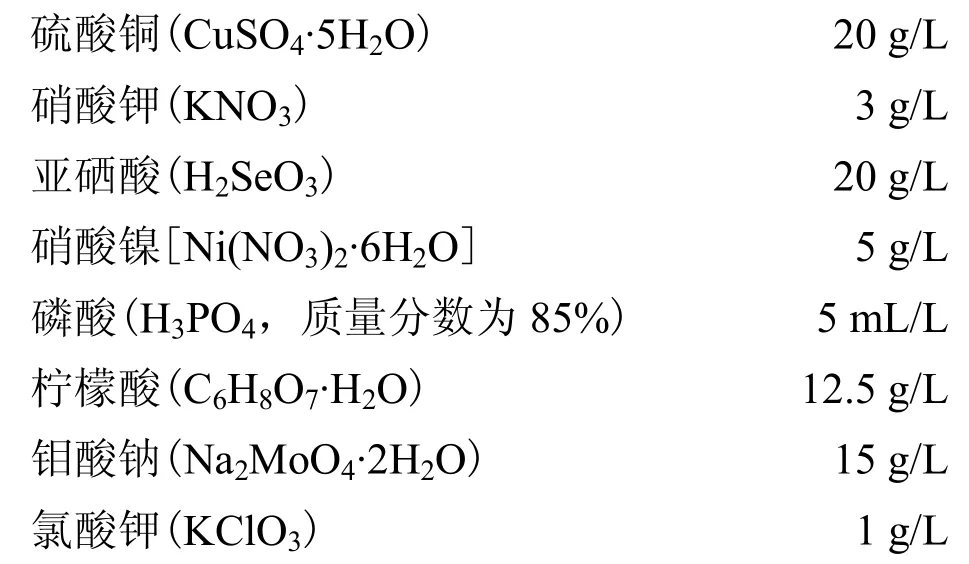

論述了常溫發黑的基本原理,介紹了一種鋼鐵件常溫快速發黑的工藝,其流程主要包括:化學除油,強腐蝕,再次化學除油,弱腐蝕,常溫發黑及后處理。發黑液配方為:五水合硫酸銅20 g/L,硝酸鉀3 g/L,亞硒酸20 g/L,六水合硝酸鎳5 g/L,85%磷酸5 mL/L,一水合檸檬酸12.5 g/L,二水合鉬酸鈉15 g/L,氯酸鉀1 g/L。探討了溫度、pH和處理時間對發黑質量的影響。指出了發黑液日常維護應注意的問題,并給出了常見故障(如膜層不連續、疏松、色淡、光澤差、有銹斑、發花等)的處理方法。

鋼鐵;常溫發黑;前處理;后處理;故障排除

1 前言

目前,鋼鐵氧化發黑(發藍)的處理方法有高溫氧化法和常溫氧化法。常溫氧化法具有節能、工效高、成本低、工藝適應性強、操作條件友善等特點。然而,很多生產廠家在應用常溫快速發黑時仍會遇到各種問題,質量不穩定。

常溫快速發黑工藝包括前處理、發黑和后處理3個主要工序。每一個工序只要都能認真對待,黑膜的結合力就能與高溫發黑一樣,而且常溫發黑液的穩定性也能得到控制。

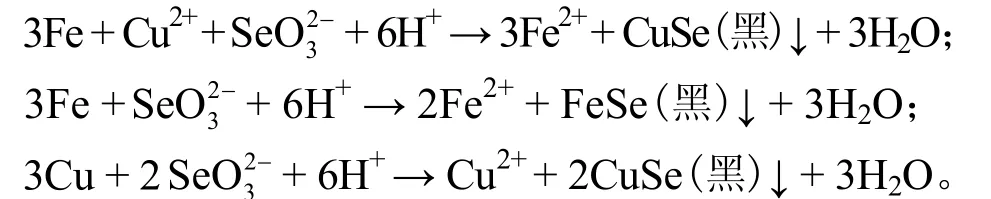

常溫發黑液以硫酸銅和亞硒酸為基本成分,再輔以配位化合物、穩定劑等來改善成膜條件和提高成膜質量。在酸性條件下,首先發生金屬鐵和銅離子置換反應,銅在鐵表面上析出,并與鋼鐵基體形成微電池(Fe + Cu2+→ Cu↓ + Fe2+),從而加速后續成膜過程。在溶液中,亞硒酸與金屬鐵和銅離子反應形成黑色膜:

溶解在溶液中的 Fe2+被進一步氧化成 Fe3+,并與反應,生成黑色的Fe2(SeO3)3結晶而參與成膜。在有磷酸鹽和氧化劑存在的條件下,還可能有FeHPO4和 FePO4參與成膜,從而進一步提高鍍層的抗腐蝕性及其與基體之間的結合力。

2 常溫快速發黑工藝

化學除油─熱水洗─水洗─強腐蝕─水洗 2道─二次化學除油─熱水洗─水洗─弱腐蝕─水洗 2道─常溫發黑─后處理。

2. 1 前處理工序

由于常溫發黑液呈酸性,不像高溫發黑液(為濃堿液)那樣還有除油功能,因此常溫發黑前,工件表面要求全潤水,才能保證后續黑膜的牢固度,否則,即便選用最好的常溫發黑劑,也不能生產出合格產品。因此,鋼鐵常溫快速發黑的前處理工藝要求應比高溫發黑更高。

生產經驗證明,無論是單獨用除油劑,還是用添加了除油劑的低濃度三大堿除油液,都要在50 °C左右進行操作,以加快除油速度。另外,采用3 ~ 5 min短時間除油、除銹交叉作業,能充分保證前處理的質量。

2. 2 常溫發黑工序

2. 2. 1 常溫發黑濃縮液配方

配制時的注意事項:

(1) 氯酸鉀最后加入,目的是防止亞硒酸還原成紅色。

(2) 二氧化硒可代亞硒酸,配方量相同。

(3) 在1 L濃縮液中加入硝酸10 mL可使膜層更光亮、細致(經試驗決定)。

(4) 在工作液中加入P(聚乙二醇)0.2 g/L效果更佳(經試驗決定)。

2. 2. 2 發黑工作液的操作條件

將清洗后無油污、無銹斑的工件浸入發黑工作液中(用4份清潔水稀釋1份濃縮液),浸泡4 ~ 8 min,其間每隔1.5 min上下抖動1次(切不可頻繁抖動),待取得均勻一致的黑膜后取出,用流動水沖洗干凈。發黑液的使用溫度為15 ~ 35 °C。

2. 2. 3 發黑液的維護

(1) 新配發黑液使用一段時間后,溶液的藍綠色逐漸退去,pH由2.0 ~ 2.5逐漸上升到2.8 ~ 3.0,發黑所需時間逐漸延長,溶液逐漸變渾濁,并拌有白色沉淀產生,表明溶液已老化。此時可過濾澄清,分離沉淀物,然后添加濃縮液,待溶液pH恢復到2.0 ~ 2.5的范圍(可用0.5?5.0的pH精密試紙測量)內,可繼續使用,實現連續化生產。發黑工件生產數量大時,最好采用雙槽制:一槽生產,另一槽清理沉淀。

(2) 發黑槽停工時,用塑料蓋將溶液蓋嚴,防止空氣入內,以減慢Fe3+生成速度而減少沉淀物的形成。

(3) 如果不是批量生產,發黑液配制以每批零件量計算,以一次性用完為好。這樣不但保證黑膜均勻、結合力好,而且避免發黑液存放過久而自我消耗、變質。

(4) 在生產線設計中,發黑槽前的 2只清洗水槽要用硬塑板或鋼板槽內襯軟塑料板制作,以防鐵槽生銹而污染清洗水,避免Fe2+被帶入發黑槽內與反應,從而延長發黑液的使用壽命。

(5) 小批量時用塑料籃,批量較大時用鈦籃、鈦框、鈦滾桶等,應杜絕用鋼制籃,因其在生產過程中會產生 Fe2+而消耗發黑劑。鈦制品雖一次性投資大,但耐酸堿,又不與發黑劑起反應,使用壽命10年以上,綜合核算之下還顯著降低了生產成本。

2. 2. 4 操作條件對常溫發黑質量的影響

2. 2. 4. 1 pH

pH控制在2.0 ~ 2.5為宜。pH過低時氧化力強,反應速度快,但鍍層疏松、結合不牢,抗腐蝕性能下降。另外,酸度高則鐵的溶解多,沉渣也多。

在反應過程中,pH會逐漸上升,當pH達2.8 ~ 3.0時,反應速度變慢,膜層不連續,外觀差。此時發黑液已老化,需補充濃縮液來調整pH。

2. 2. 4. 2 溫度

最佳使用溫度范圍是15 ~ 35 °C。溫度低時,反應速度慢,膜層的黑度和均勻性都差。此時可將發黑液溫度適當提高。

溫度高于40 °C時,反應速度過快,黑膜與基體的結合力不好。

2. 2. 4. 3 時間

時間長短應視工件材質、發黑液新老程度和使用溫度而定。一般新配發黑液的處理時間為3 ~ 5 min。隨著發黑液成分的消耗和pH的升高,發黑時間要適當延長到4 ~ 8 min。

發黑時間太短則膜不連續,且黑度不足;時間過長,膜厚而疏松,結合力差。

2. 3 發黑后處理

根據工件需要,可從以下4種工序中選擇:

(1) 常溫發黑─水洗2道─浸脫水防銹油(浸泡1 ~ 2 min)。

(2) 常溫發黑─水洗 2道─沸水脫水[加入 0.1% (質量分數)十二烷基硫酸鈉,可增強抗蝕性]─根據需要可浸涂或噴涂封閉劑(如過氯乙烯防腐清漆、丙烯酸清漆、聚氨酯清漆等)。浸封閉劑后,能提高黑膜的黑度、光澤和耐磨性。

(3) 常溫發黑─水洗2道─浸皂液(3 ~ 5 g/L香皂、溫度>90 °C)─浸20#機油(溫度>115 °C)。

(4) 常溫發黑─水洗─浸 30 ~ 40 g/L磷酸三鈉(pH = 8 ~ 9,可提高結合力)─水洗─浸油。

注意事項:

(1) 零件發黑后要經清水反復清洗干凈,否則發黑膜的耐蝕性會下降。

(2) 發黑零件經充分清洗后,應立即浸入脫水防銹油中,浸泡時間至少2 min,并且一定要抖動幾次,使油完全浸潤零件表面,起到封閉和防銹的作用。也可在含肥皂3 ~ 5 g/L的溶液中浸泡,干燥后浸熱機油。

3 發黑中常見故障的產生原因及排除方法

3. 1 發黑膜層不連續

(1) 工件去油不徹底,應加強去油。(2) 清洗不徹底,應以熱水洗。

(3) 工件重疊,應從夾具設計上解決。

3. 2 發黑膜疏松、浮色嚴重

(1) 零件表面有油膜,應加強除油處理;或酸洗質量差,應加強酸洗處理。

(2) 發黑液濃度過高,應加水稀釋。

(3) 發黑時間太長,應縮短發黑時間。

3. 3 黑膜太淡

(1) 發黑時間太短,應延長發黑時間。

(2) 發黑液太稀,應添加濃縮液。

3. 4 膜層光澤差、有銹斑

(1) 發黑后清洗不徹底,膜層中有殘余發黑液,應加強清洗。

(2) 脫水油中水分多,應排除水分。

(3) 脫水時間短,應延長時間。

(4) 脫水油溫低,應提高溫度。

3. 5 膜層發花

(1) 前處理不徹底,應加強前處理。(2) 發黑時間短,應延長發黑時間。

4 其他說明

(1) 發黑件膜層的附著力隨著存放時間的延長而提高。發黑工件用脫水防銹油封閉后,最好存放24 h后才使用。

(2) 一般碳鋼和合金鋼件表面的膜層呈黑色或藍色,鑄鐵件上呈褐色。

(3) 該發黑液不僅適用于一般零部件的浸泡發黑,也適用于大型零件的涂刷發黑。

(4) 該發黑液在發黑過程中會有少量沉淀產生,但不影響發黑質量。

(5) 發黑件浸油放置24 h后,用手稍用力擦拭時有輕微浮色是正常現象。如發現浮色嚴重,應檢查前處理是否徹底,或者發黑液是否過濃。

(6) 根據經驗,1 kg濃縮液可處理60 ~ 100 kg鋼鐵件(與表面積有關)。

(7) 不合格發黑膜的返修,可用 10%(體積分數)的稀硝酸去除黑膜后重新發黑。

Rapid blackening process at room temperature for steel and iron workpiece and its maintenance //

WANG Zong-xiong*, CHU Rong-bang

The principle of blackening at room temperature was described. A room-temperature blackening process for steel and iron workpiece was introduced. The process flow mainly consists of chemical degreasing, strong etching, secondary chemical degreasing, slight etching, blackening, and post-treatment. The blackening bath is composed of CuSO4·5H2O 20 g/L, KNO33 g/L, H2SeO320 g/L, Ni(NO3)2·6H2O 5 g/L, 85% H3PO45 mL/L, C6H8O7·H2O 12.5 g/L, Na2MoO4·2H2O 15 g/L, and KClO31 g/L. The effects of temperature, pH, and treatment time on the quality of blackened coating were discussed. Some items needing attention during routine maintenance of the blackening bath were pointed out. The countermeasures for common faults, such as nonintegrated or loose coating, insufficient blackness, poor luster, rusty spot, and blurring, were given.

steel and iron; room-temperature blackening; pretreatment; post-treatment; troubleshooting

Ningbo Electroplating Industry Association, Ningbo 315016, China

TG174.451; TG178

A

1004 – 227X (2011) 12 – 0045 – 03

2011–06–22

王宗雄(1937–),男,浙江紹興人,中專,工程師,主要從事電鍍工藝、電鍍助劑的研發。

作者聯系方式:(E-mail) nbeaw@126.com,(Tel) 0574–87395506。

[ 編輯:溫靖邦 ]