繞軸旋轉旋流分離器正交試驗研究

徐艷 閆月娟 李青燕 李森

(1.東北石油大學;2.長慶油田基地第一采氣廠)

繞軸旋轉旋流分離器正交試驗研究

徐艷1閆月娟1李青燕2李森1

(1.東北石油大學;2.長慶油田基地第一采氣廠)

旋流分離器在應用于井下油水分離過程中,要求繞其自身軸線旋轉,針對這一問題,對繞軸旋轉旋流分離器進行正交試驗,研究流量、壁面旋轉速度和分流比對分離效率和系統壓降的影響,得出其主次影響因素和操作參數最優方案,為井下油水分離旋流器在應用過程中的操作參數選配提供理論依據,從而指導油井生產。

井下油水分離 旋流器 分離效率 旋轉速度

井下油水旋流分離技術對降低采出液舉升及地面水處理的費用、油井產液量[1],以及采出液含水率具有非常積極的意義,同時,對于延長老油井的開采期有著難以估量的價值[2]。在井下油水分離過程中,旋流器與螺桿泵配合使用時,要求其繞自身軸線旋轉,而旋轉效應對其分離性能的影響,在工程上仍沒有具體的理論指導。

本文采用實驗方法,設計繞軸旋轉旋流分離器實驗單體,建立實驗工裝,對其結構性能進行考察。通過實驗了解繞軸運動旋流分離器最佳工況及合理的工作區間,即通過試驗摸清繞軸旋流分離器結構參數及操作參數對分離效率的影響,明確操作參數對分離效率影響的關系。為進一步完善繞軸旋流器設計奠定基礎,以達到井下高效分離的目的,也為工藝的實際應用提供可靠的依據。

1 試驗流程

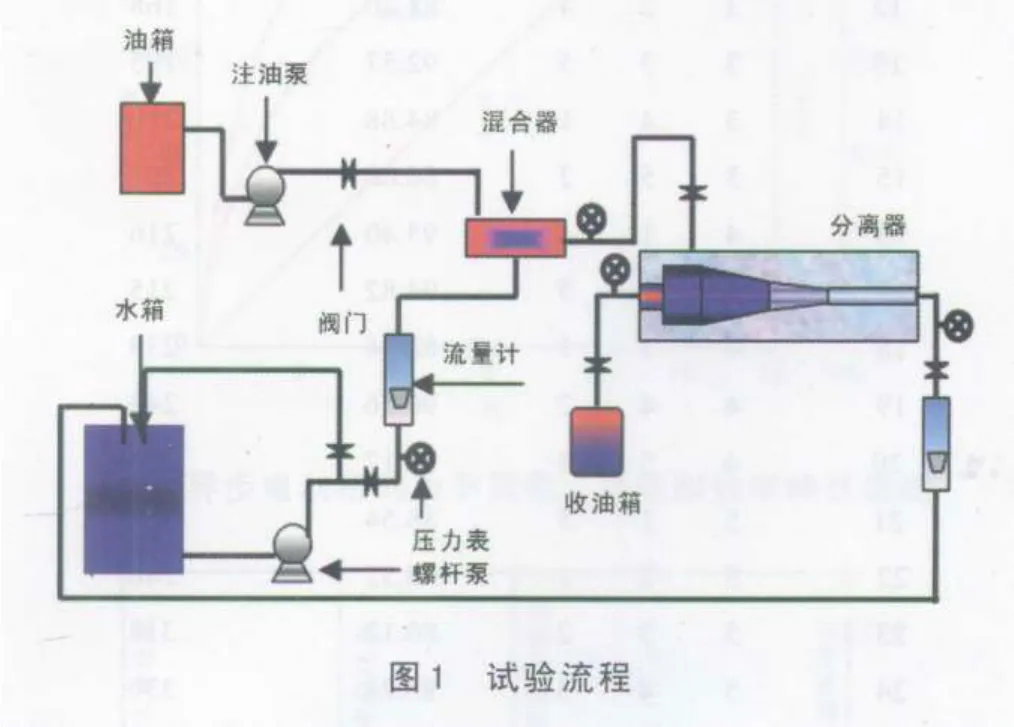

繞軸旋轉旋流器,其結構主體與靜態旋流器分離單體結構相同,設計了繞軸旋轉旋流分離器室內實驗研究工裝。為研究繞軸旋轉旋流器操作參數(流量、旋轉速度、分流比)對分離效率的影響,設計安裝了試驗流程(圖1),該流程由供液單元、計量單元、油水混合裝置、繞軸旋轉旋流器、收液單元組成。試驗由注油泵供油,采用螺桿泵供液,然后在油水混合裝置中混合,混合后兩相流體進入繞軸旋轉旋流器進行分離,此時分別計量入口和出口的壓力和流量。

2 正交試驗設計

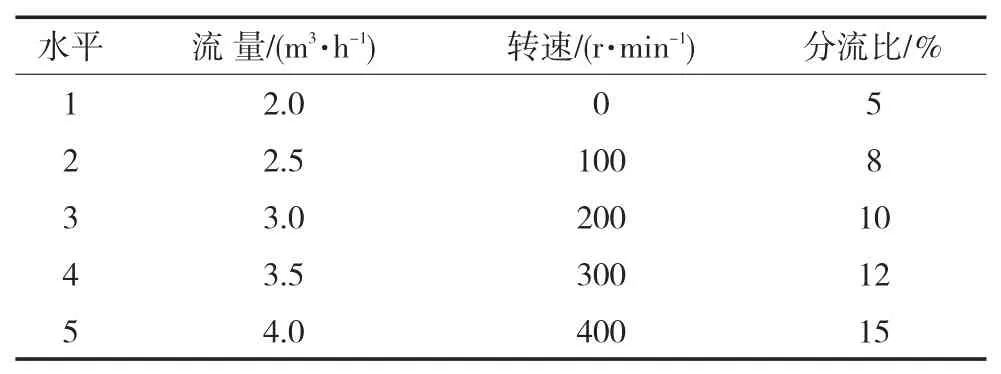

采用了流量、轉速、分流比擬水平的正交實驗設計來分析這3個因素對旋流器分離特性的影響情況,即流量(A因素)、轉速(B因素)、分流比(C因素)均為5個水平,具體數據見表1。

表1 因素水平

3 試驗結果分析

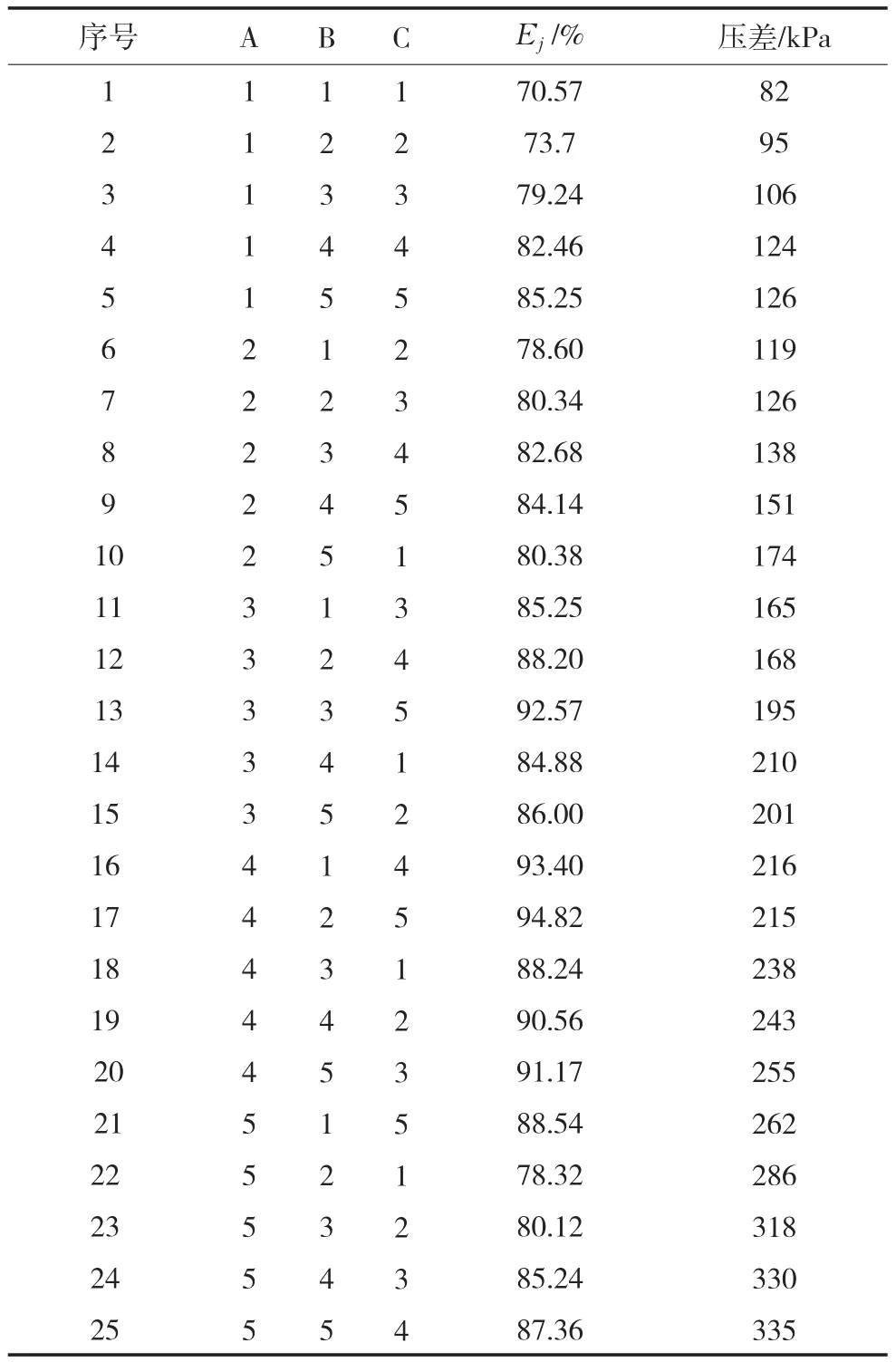

不考慮各因素之間的交互作用,按正交法安排了25組實驗。正交實驗設計及實驗結果見表2。其中Ej(j=1,2,…,25)為簡化分離效率,Tj為Ej的總和,Q為Ej平方和,Ki(i=1,2,…,5)為i水平數的Ej和,T為方差總和。

表2 正交實驗結果

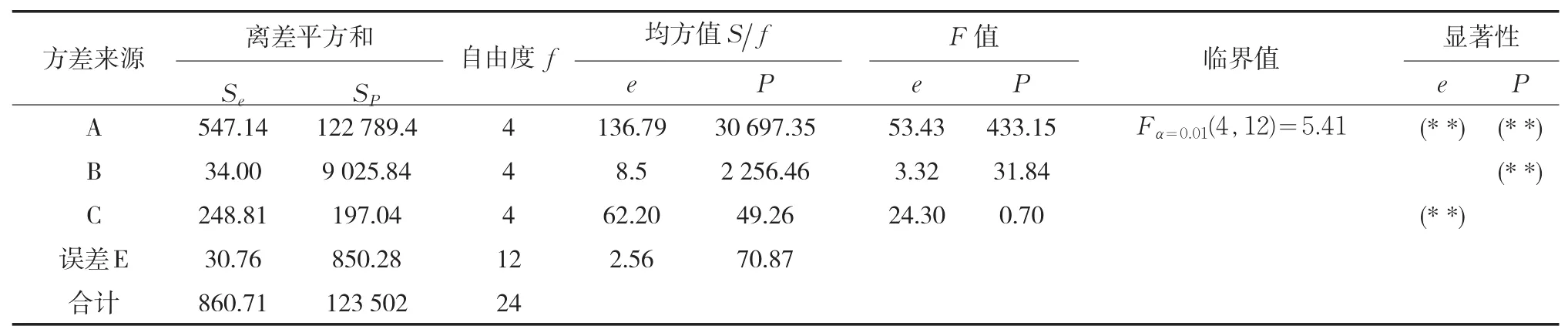

對實驗數據進行方差分析,結果見表4。

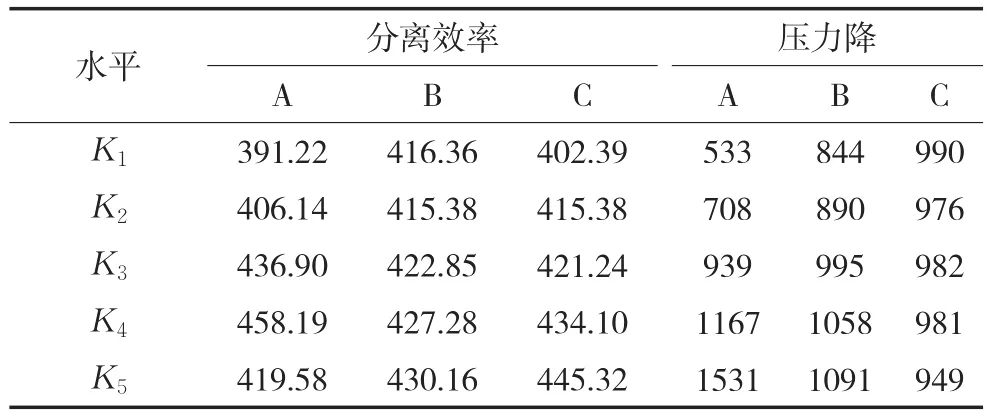

從表4中F值和臨界值的比較可以看出,A和C因素對分離效率影響極顯著,A和B因素對壓力降影響極顯著;對分離效率影響順序為入口流量>分流比>轉速,最優方案為A4B5C5;對壓力降影響順序為入口流量>轉速>分流比,最優方案為A1B1C5。這樣由于兩個指標達到最優實現方案有所不同,但從實驗數據可以看出,在研究范圍內壓力降極差小于300 kPa,說明壓力損失對系統運行影響較小,因此,操作參數的最優方案及操作區間可根據分離效率目標選取。

表3 各因素水平和

由于正交表中沒有A4B5C5方案,而A4B2C5為正交實驗中分離效率最高方案,對這2個方案進行驗證檢驗。分別進行了10組實驗,分離效率平均達到90%以上,B因素已在實驗分析中得到,對分離效率的影響較小,故試驗各因素最優水平值分別是:入口流量為3.5 m3/h;分流比為15%;轉速可在研究范圍內任意選取。

表4 方差分析

4 結論

影響分離效率的主次因素為入口流量>分流比>轉速,最優方案為A4B5C5,其中流量與分流比對分離效率影響顯著,而轉速影響較小;對壓力降影響順序為入口流量>轉速>分流比,最優方案為A1B1C5,在研究范圍內壓力降極差小于300 kPa。由于運行過程中流動參數對壓力降變化影響較小,因此,在確定最優方案時,可按分離效率來確定。

[1]岳繼紅,齊春海.井下油水分離技術最新進展[J].油氣田地面工程,2003,22(11):56-57.

[2]李瑩.井下油水旋流分離器的數值計算及優化設計[D].東營:中國石油大學,2008.

10.3969/j.issn.2095-1493.2011.06.005

徐艷,2010年畢業于東北石油大學,講師,從事石油石化流體機械工作理論及技術領域的教學和研究工作,E-mail:jhfxuyan@yahoo.com.cn,地址:大慶東北石油大學機械科學與工程學院,163318。

2011-05-13)