鋼板焊接葉輪口緣及鑄鋼密封環鑲鋼圈技術的研究與應用

郭麗萍 寧夏固海揚水管理處 寧夏 中寧 755100

鋼板焊接葉輪口緣及鑄鋼密封環鑲鋼圈技術的研究與應用

郭麗萍 寧夏固海揚水管理處 寧夏 中寧 755100

針對揚黃流域水泵鋼板焊接葉輪口緣及配套的鑄鋼密封環配合部位磨蝕嚴重,使用壽命短,水泵效率下降快的突出問題,對上述部位進行了鑲鋼圈技術的試驗,從應用效果來看,該項技術實用性強,實現了水泵的高效運行和報廢部件的再利用。

水泵;葉輪;密封環;鑲鋼圈;技術

一、固海揚水工程基本情況

固海揚水工程從水源分,包括直接從黃河取水的原固海揚水工程、從衛寧灌區七星渠取水的同心揚水工程和世行擴灌三部分組成部分。同心揚水工程于1978年建成,固海揚水工程于1986年建成,1982年2月兩灌區合并為現固海揚水工程,1988年利用世行貸款進行了部分擴建,1993年完成。目前共建投入運行泵站21座 (其中李旺泵站未投運),變電所15座,安裝(投運)主機組151臺(套),裝機總容量101425KW,總揚程382.47m,凈揚程342. 74m,設計流量28.5m3/s,干渠總長286km。

固海揚水工程70%的主水泵都是70年代生產的產品,建設時由于水泵種類少,一些泵站水泵選型不合適,其本身性能較差,加之經過31年時間的運行,老化嚴重,超期服役現象突出。我處早期安裝使用的都是鑄鐵葉輪及密封環,水泵過流部件使用壽命短,平均運行時數不超過3000小時,隨著鋼板焊接葉輪技術的應用,鋼板焊接葉輪已逐漸經成為黃河中上游揚黃泵站水泵葉輪的主體。但隨之也出現了新的研究課題:鋼板葉輪進、出水葉片、蓋板等部位空蝕、磨損慢,而口緣磨損快,口緣尺寸超標致使容積損失增大,是導致水泵運行效率降低,流量下降的主要原因,口緣這個部位成了決定葉輪壽命的關鍵。我處泵站每年4月份上水前大修的水泵,運行到8月份秋灌結束時,運行時數僅3000小時左右,因水泵葉輪與密封環配合間隙增大,泄漏損失增加,水泵平均單機提水量下降6.3%左右,裝置效率下降3%左右,在影響泵站安全、高效運行的同時,增加了機電設備維修費及檢修人員工作量。同時,每年8月份正值灌溉高峰期,3月份投運的機組在不間斷運行4個月后,機組狀況已屬強弩之末,流量下滑快,即使是滿負荷運行也達不到供水要求,供需矛盾十分突出,嚴重影響了灌區的正常灌溉和社會穩定。

二、試驗過程

試驗數據表明:由于葉輪蓋板形狀的不同,在葉輪口緣靠蓋板側沿圓周有一圈3-6mm深、6mm寬、呈“〇”狀磨蝕帶或沿軸向呈一道道深淺不一的溝槽。各種型號的葉輪,在使用4000-5000小時以后,口緣單邊平均磨損量在2mm左右,而葉輪其他部位僅有較少的小坑洞或溝槽,外形及尺寸基本完好。因此,開展研究和試驗工作,延長鋼板焊接葉輪口緣壽命,使之與其他部位的磨蝕保持同步,進而起到延長整個葉輪壽命和穩定水泵效率的作用,具有十分重要的意義。

1、其他技術的試驗情況

2003年3月份與上海康達公司、天津中科表面工程公司合作,開始在24sh-13型水泵、32sh-19型水泵鋼板葉輪口緣上進行各種非金屬材料涂護試驗和堆焊修復試驗,結果并不理想,原因是這幾種工藝存在著以下弊病,修復或防護效果并不顯著:

(1)涂護工藝中,非金屬涂層與金屬基體結合強度低(一般小于25MPa),涂層容易從基體上脫落。涂層一旦脫落,不僅起不到抗磨蝕效果,還增加了葉輪口緣與密封環之間的摩擦,增加了功率損失;

(2)涂護工藝條件要求非常高,批量生產質量難以保證,且涂護完全由手工操作,一次成型,不能進行精加工,難以保證口緣或密封環配合尺寸;

(3)非金屬復合材料涂護成本較高;

(4)堆焊工藝使葉輪口緣、蓋板變形嚴重,影響進、出水葉片型線,且耗費工時,效率低。以堆焊修復一只32寸水泵葉輪口緣為例,需要一個熟練焊工3個工作日才能施焊完畢。我處平均每年需要堆焊修復的鋼板葉輪30臺左右,而各泵站檢修時間短,往往因為葉輪不能及時補焊完畢而影響正常檢修進度,增加成本。

2、鋼板焊接葉輪口緣及鑄鋼密封環鑲鋼圈技術試驗情況

2004年3月,提出了在葉輪口緣與密封環之間增裝承磨環的構想。首先進行基體與鋼圈基本尺寸的確定,對安裝數量較多的3種水泵葉輪口緣及2種密封環磨(報廢件)損量統計分析,80%的統計對象在運行2個灌季(6500小時)以后,單邊磨損量集中在5-7mm之間,預留2mm的加工及尺寸調節余量,將承磨環的厚度確定為10mm,這樣可以最大程度的避免浪費材料。而承磨環的材料,采用Q235優質碳素結構鋼,其性能完全滿足使用要求。實際應用表明,選用優質的承磨材料加上這種先進工藝方法制作的承磨層,運行3000小時后檢查,單邊平均磨損量1mm,5000小時后減小2mm,并且破壞面相對均勻,鋼圈口緣使用壽命可以滿足一至二個灌季運行的需要。也就是說,葉輪的破壞口緣鑲嵌鋼圈后,還可以使用3500-5000小時,若葉輪其他部位良好,可重復鑲鋼圈。例如,在我處羚羊寺、唐圈、田營等泵站安裝的24sh-13型葉輪,有4臺水泵鋼板焊接葉輪運行時數達到2萬小時,最長的運行時間已達3萬小時,口緣已經重復鑲鋼圈3次,目前還在繼續使用;大柳木泵站自2003年陸續安裝鋼板焊接葉輪以來,15臺水泵目前已經有12臺通過鑲鋼圈,使葉輪運行時數超過13000小時,至今沒有進行過大修(更換葉輪)。

三、實施工藝

1、 原理

將Q235鋼板卷制的鋼圈鑲嵌到磨損量很大的鋼板焊接(鑄鋼)葉輪口緣外圓和密封環內圓上,鋼圈在葉輪口緣和裝配的密封環之間起“承磨環”的作用,達到保護基體以及修復報廢工件的雙重作用。

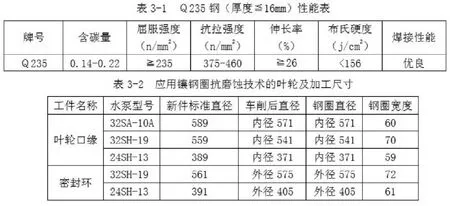

2、加工尺寸及要求

我單位安裝臥式離心泵鋼板焊接葉輪共10種,對應的鑄鋼密封環10種,我們在安裝數量多的3種葉輪和2種密封環上應用這項鑲鋼圈抗磨技術,各型號工件加工尺寸見表3-2

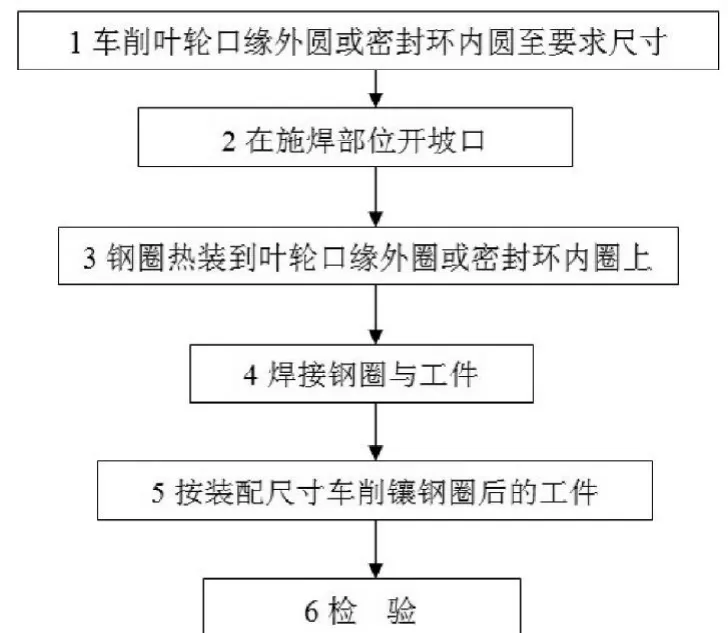

3、 工藝流程圖

4、工藝要點

(1)鋼圈與工件采用過盈配合,要求鋼圈與工件裝配的表面粗糙度達到12.5,橢圓度小于0.5mm。

(2)為保證焊接強度滿足要求,鋼圈與工件施焊部位須開“V”型坡口。

(3)進行鋼圈鑲套時,若冷裝困難,可采取熱裝工藝,加熱溫度不超過350℃。

工藝流程圖

(4)對已經鑲過鋼圈的工件進行第二次、第三次……鑲鋼圈時,必須將原鑲裝鋼圈層全部車削去除,以保證鑲裝后的強度。

我單位采用:一批次車削待加工工件→用電烘箱加熱全部鋼圈→一批次鑲裝鋼圈→一批次施焊→自然冷卻→備用(按不同裝配尺寸隨用隨時車削加工)。各工序流水加工,效率非常高。

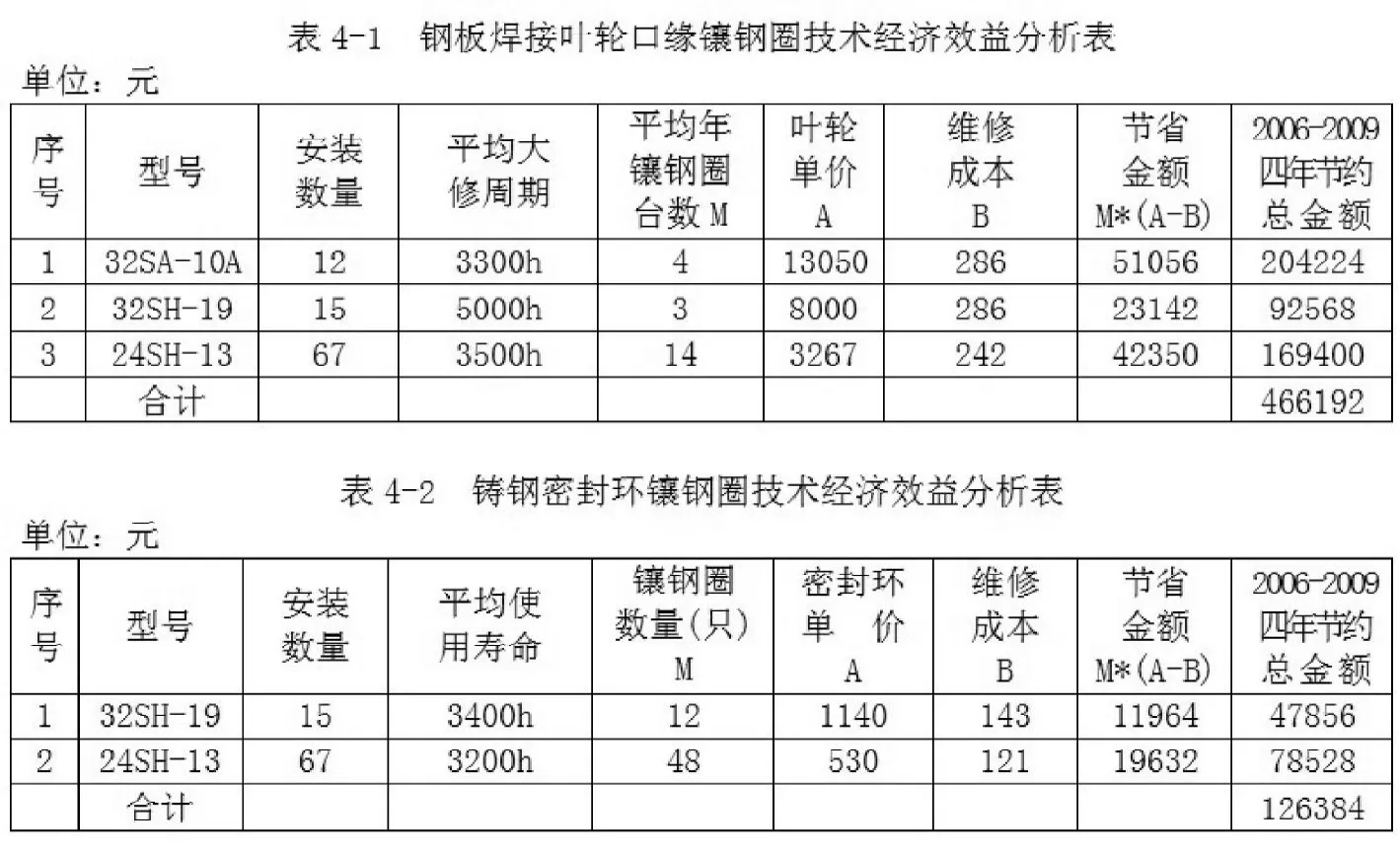

四、經濟效益分析

鋼板焊接葉輪配裝鑄鋼密封環,大修標準是葉輪口緣與密封環單邊間隙大于2mm。按照各型號水泵葉輪及密封環每年平均鑲裝鋼圈數量,對鑲鋼圈技術應用以來的經濟效益進行核算和對比(報廢舊件殘值不計),自2006年至2009年,平均每年就可節約配件費148144元,四年累計節約機電維修費592576元。

表4-1 鋼板焊接葉輪口緣鑲鋼圈技術經濟效益分析表

表4-2 鑄鋼密封環鑲鋼圈技術經濟效益分析表

通過應用該項技術,固海揚水工程水泵運行效率明顯提高,全處能源單耗由2005年4.74kwh/ktm降低到2009年4. 68kwh/ktm,降低了0.06個點,累計節約電費支出100萬元,平均每年節約電費支出25萬元。

五、結論

1、應用葉輪口緣鑲鋼圈技術,使單個鋼板焊接(鑄鋼)葉輪維修時間縮短為1/20,實現了鋼質葉輪修復工藝的跨越,在使用鋼板焊接葉輪的揚水泵站,是首次應用該技術。

2、密封環鑲鋼圈技術,成功實現了報廢密封環再利用的目的。在水利行業,對于密封環這個易損進流部件,都是一次性使用,內徑尺寸超標后只能報廢,更換新密封環,還沒有成型的修復技術,而這項技術成功解決了該難題。鑲鋼圈技術在我處泵站水泵上的成功應用,表明這項技術對于解決鋼板焊接(鑄鋼)葉輪及鑄鋼密封環磨蝕問題是有特效的。這項技術不能替代其他的修復工藝技術,但它自身的特點也是其他的工藝技術不能夠代替的:①施工設備及工藝簡單,實現鋼了板焊接葉輪、鑄鋼密封環的多次重復使用,延長葉輪、密封環使用壽命增長1~4倍;②可以和磨蝕尺寸不同的密封環或葉輪裝配,實現靈活的互換裝配,最大程度的延長了與之裝配葉輪或密封環的更換周期;③維修成本低。

10.3969/j.issn.1001-8972.2011.18.041

郭麗萍,女,1973年3月生,1991年參加工作,大專文化程度,機電助理工程師,現任固海揚水管理處總工辦技術員。