LNG儲罐混凝土外罐豎向預應力筋的張拉順序

張云峰, 許麗佳, 李 寧, 袁朝慶, 張 音

( 1. 東北石油大學 土木建筑工程學院,黑龍江 大慶 163318; 2. 東北石油大學 黑龍江省防災減災及防護工程重點實驗室,黑龍江 大慶 163318; 3. 大慶油田工程建設有限公司 油建公司,黑龍江 大慶 163000 )

0 引言

隨著世界范圍內能源消耗的不斷增長,天然氣作為一種優質、高效、清潔的能源被廣泛應用于各個領域.2020年天然氣用量將超越石油,成為世界第一大能源[1].為滿足液化天然氣儲存的需要,緩解國內尤其是東部沿海地區液化天然氣的供應不足,我國在東部沿海地區積極建設和籌備建造液化天然氣接收終端和貯存設施.LNG儲罐(液化天然氣儲罐)以其儲量大、占地少,而且具有很好的安全性、穩定性和耐久性等優點,成為國際上主要天然氣儲存手段[1].

在實踐方面,1940年,俄亥俄天然氣公司建立第一座天然氣工廠,并建造3臺LNG球形儲罐.1954年,出現第一臺用于液氧的不銹鋼雙壁絕熱平底低溫儲槽.從20世紀50~80年代,雙壁絕熱平底LNG儲罐容積不斷擴大:60年代為(1~3)×104m3,70年代為(5~10)×104m3,80年代已超過20×104m3[2].在理論研究方面,Rostasy F S等研究得出低溫下不同等級的混凝土和鋼筋的強度、彈性模量、線膨脹系數等參數隨溫度的變化趨勢及其相應的取值[3].Jeon S J等研究預應力LNG儲罐的各項結構參數對結構受力性能的影響,得出合理的結構參數取值[4].目前,美國、日本、歐盟等已經制定專門的規范和標準[2,5].我國的LNG儲罐的建造和設計處于起步階段,尚無大型液化天然氣貯罐國家標準,也無自行設計、建造的大型液化天然氣儲罐,更未掌握液化天然氣核心技術.對LNG儲罐也缺乏系統的理論分析與研究,特別是針對外罐預應力張拉工藝方面的研究還很少.對LNG儲罐的研究也主要集中在罐體的抗震,以及儲罐與儲液的固液耦合問題的研究,對預應力外罐的施工研究甚少.因此,對大型預應力LNG儲罐施工進行分析與設計是保證施工安全的首要任務.

筆者針對我國預應力LNG儲罐設計研究及施工領域相對落后的現狀,擬對LNG儲罐外罐進行預應力后張拉模擬試驗,并分析預應力罐體在預應力施加過程中,結構各部分的應力、位移響應,從而得出正確的張拉順序,為預應力LNG儲罐施工技術的改進奠定基礎.

1 工程概況

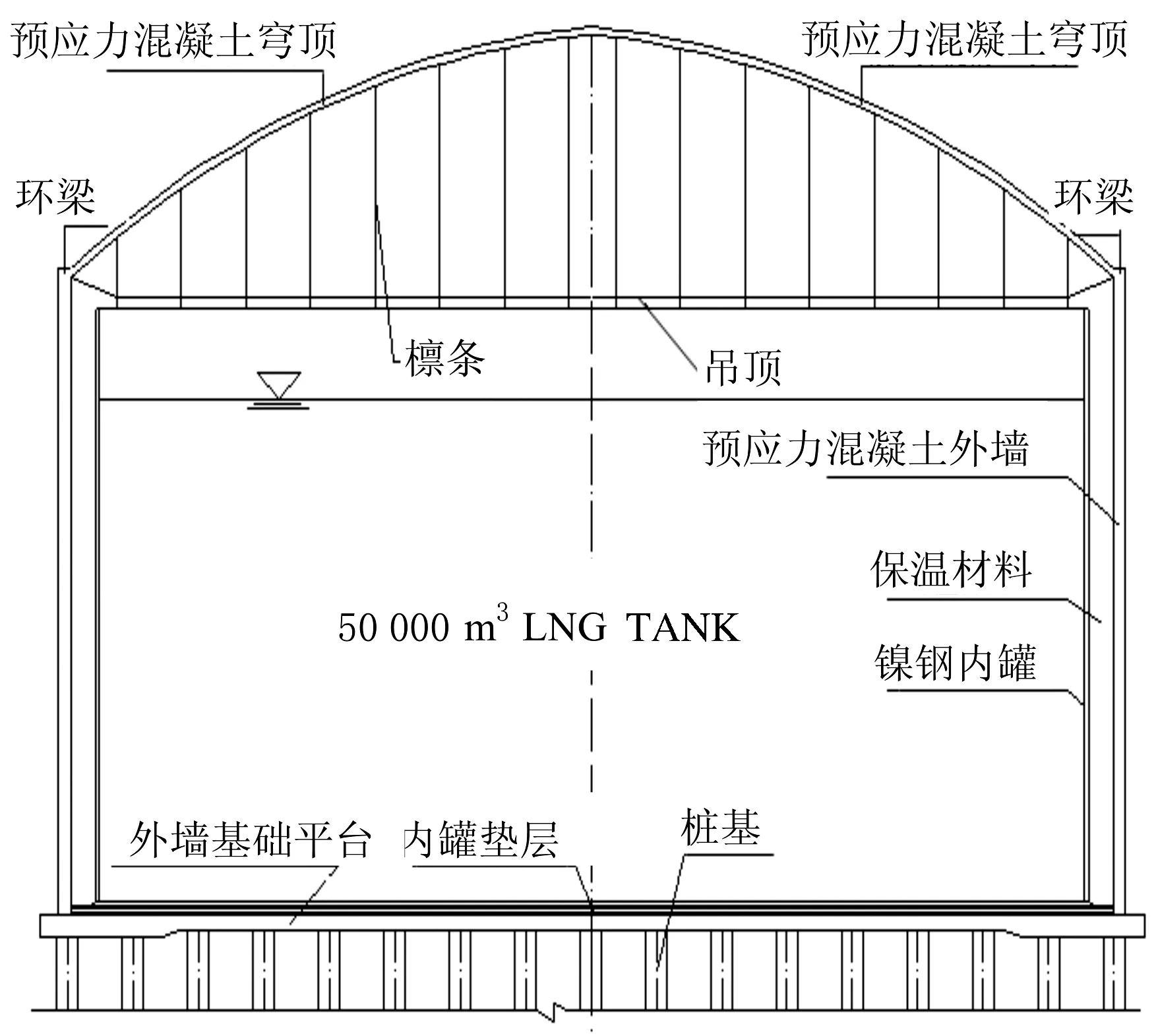

LNG儲罐(見圖1)容積為50 000 m3,罐體內徑為54.800 m,外徑為56.100 m,壁厚為0.650 m,內壁高度為29.300 m,上面形成環梁及穹頂半徑為54.800 m,矢高為7.342 m,穹頂厚度為0.400 m.罐體支承在樁基上,底板厚度為0.900~1.200 m,直徑為59.100 m.底板與零米地坪架空1.500 m,樁基采用286根?800PHCAB樁型,樁長為57 m[6].

圖1 預應力LNG儲罐剖面

外罐罐壁采用C40混凝土;鋼筋布置采用普通鋼筋與后張法無黏結預應力鋼筋結合,預應力筋采用鋼絞線D=15.200 m(D為直徑),鋼絞線標準強度fptk=1 860 N/mm2,鋼絞線設計強度fpy=1 320 N/mm2;普通鋼筋采用HRB400級鋼筋[6].

2 有限元數值模擬

2.1 假設條件

2.1.1 材料

所用材料采取非線性彈性理論,認為應力-應變關系不再是線性,卸載后沒有殘余應變,應力狀態完全由應變狀態決定.

(1)混凝土.對于單軸受拉狀態下的混凝土,其破壞準則取拉應力達到抗拉設計強度時為準,而混凝土受壓的本構關系計算式采用Kent-Park模型的經驗公式.

(2)普通鋼筋.假設混凝土與普通鋼筋之間沒有相對滑移,對鋼筋和混凝土采用整體式方法建立模型.同時,根據強度等效原則,將普通鋼筋的體積轉化為混凝土的體積.

2.1.2 邊界

(1)假設儲罐底部與地面固接,罐底任何方向沒有位移.

(2)當施加預應力時,假設預應力筋端部與混凝土沒有相對移動,即預應力筋沒有內縮.

(3)不考慮預應力筋張拉后的應力損失[10-11].

2.2 有限元模型

在ANSYS有限元軟件中,混凝土單元類型選擇SOLID65單元,預應力鋼筋單元類型選擇LINK8單元[12-13].

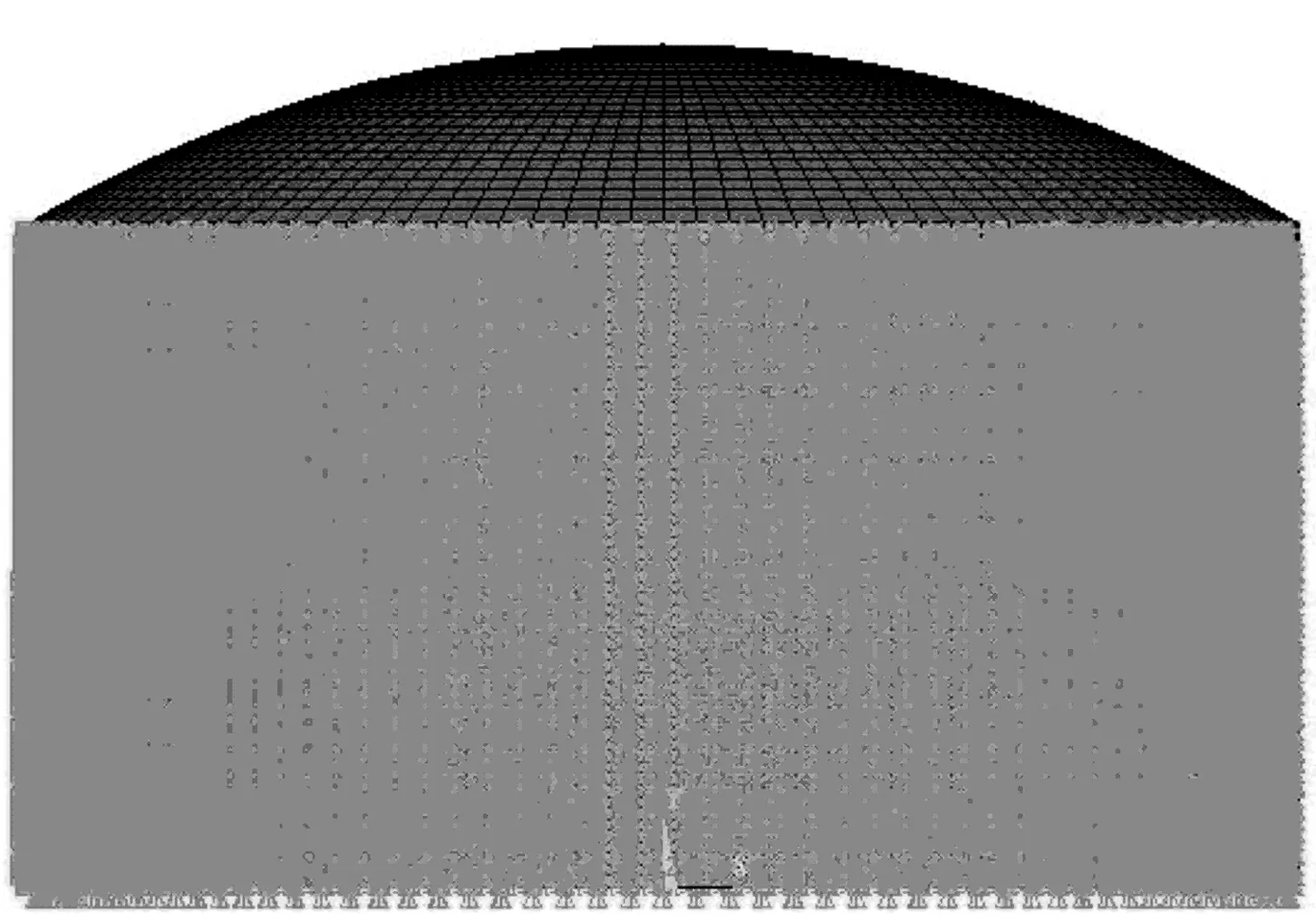

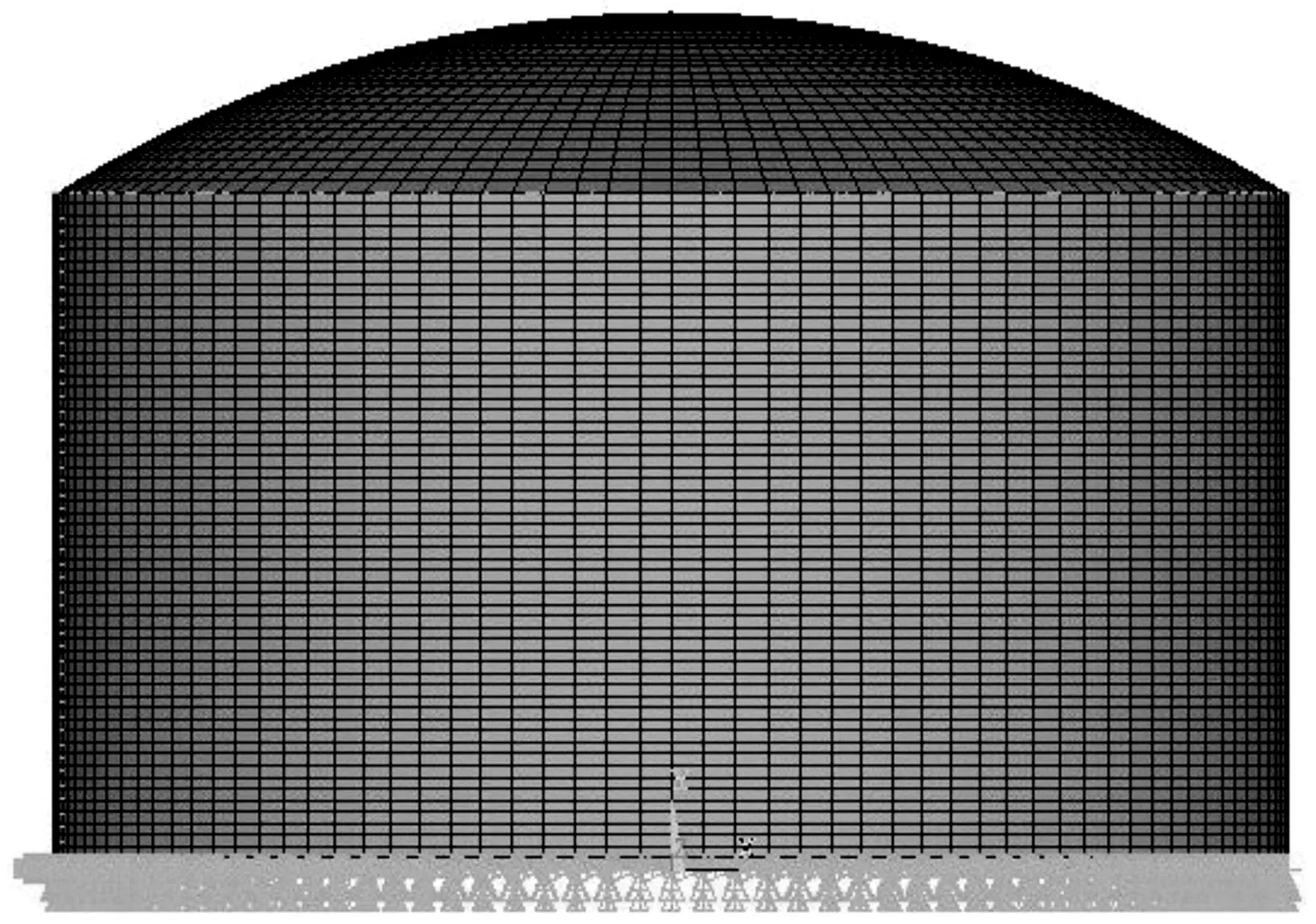

單元劃分采用映射網格劃分(mapped meshing),每個單元均為六面體.為實現混凝土和預應力筋的組合,要求混凝土單元和預應力筋單元共用節點,采用體分割法或獨立建模耦合法實現.采用獨立建模耦合法實現預應力鋼筋和混凝土之間力的傳遞.首先分別建立混凝土和預應力鋼筋模型;而后對其進行網格劃分,使混凝土單元和鋼筋單元共用節點共同作用;最后對預應力筋采用等效降溫法模擬預應力效應.LNG儲罐外罐罐壁與豎向預應力鋼筋耦合模型及有限元約束模型見圖2和圖3.

圖2 預應力LNG儲罐耦合模型

圖3 預應力LNG儲罐有限元約束模型

3 豎向預應力鋼筋張拉實驗

3.1 張拉方案

預應力鋼筋的預應力荷載通過等效溫度的方式施加.根據鋼筋熱脹冷縮原理,即鋼筋施加預應力產生的變形等于溫度的變化產生的變形,計算公式[14-15]為

(1)

式中:T為施加的溫度;F為實際施加的力;E為鋼筋彈性模量;A為鋼筋面積;δ為鋼筋的線膨脹系數.

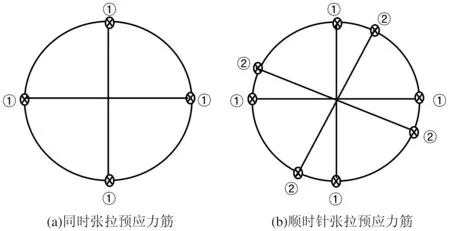

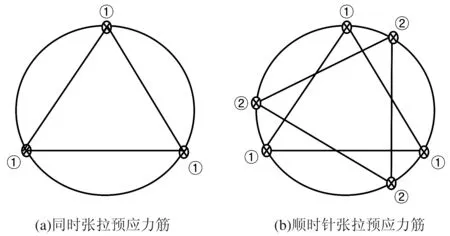

實驗采用四點、三點、二點對稱張拉的3種方案.由于在全罐中配置豎向預應力筋120根,為合理而簡便地分析其應力、位移變化規律,每種張拉方案都以5根筋為一小組,四點對稱張拉方案有6組,三點對稱張拉方案有8組,二點對稱張拉方案有12組.

圖4 豎向預應力筋順時針四點對稱張拉

(1)豎向預應力筋四點順時針對稱張拉方法見圖4.其中①標記點處同時張拉預應力筋,進行數值模擬,計算得到混凝土的最大應力、位移.接著順時針張拉②標記點預應力筋,然后順時針繼續張拉,直至所有預應力筋張拉結束.

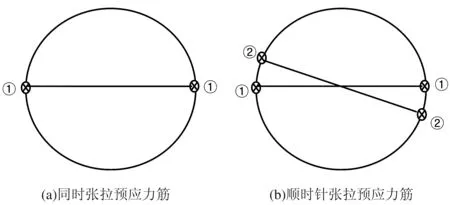

(2) 豎向預應力筋三點順時針對稱張拉方法見圖5,實驗過程同方法(1).

(3)豎向預應力筋二點順時針對稱張拉方法見圖6,實驗過程同方法(1).

圖5 豎向預應力筋順時針三點對稱張拉

圖6 豎向預應力筋順時針二點對稱張拉

在實際工程中常規采用的分步一次加載法是按照整體結構計算模型下,對每個施工步當前累積荷載一次性加載,進行結構分析,而不考慮之前的施工加載結構力學響應變化過程的影響.

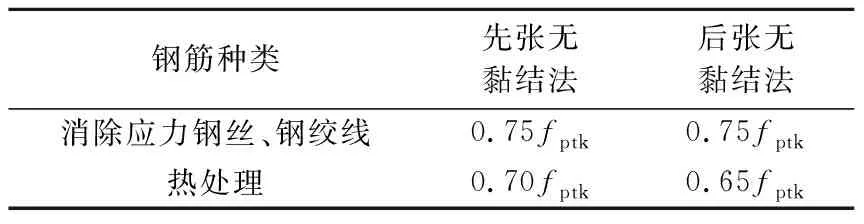

表1 張拉控制應力允許值

注:fptk為預應力筋的標準強度.

該方法力學概念簡單,易于掌握,一般的結構分析軟件均能計算實現.對預應力筋進行一次張拉,采用后張無黏結法、有限元分析等效降溫法,由式(1)及表1計算得出,初始溫度為0 ℃,降溫至-770 ℃.

3.2 不同張拉順序結果

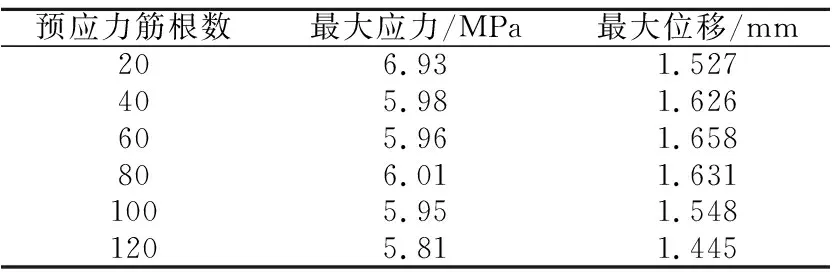

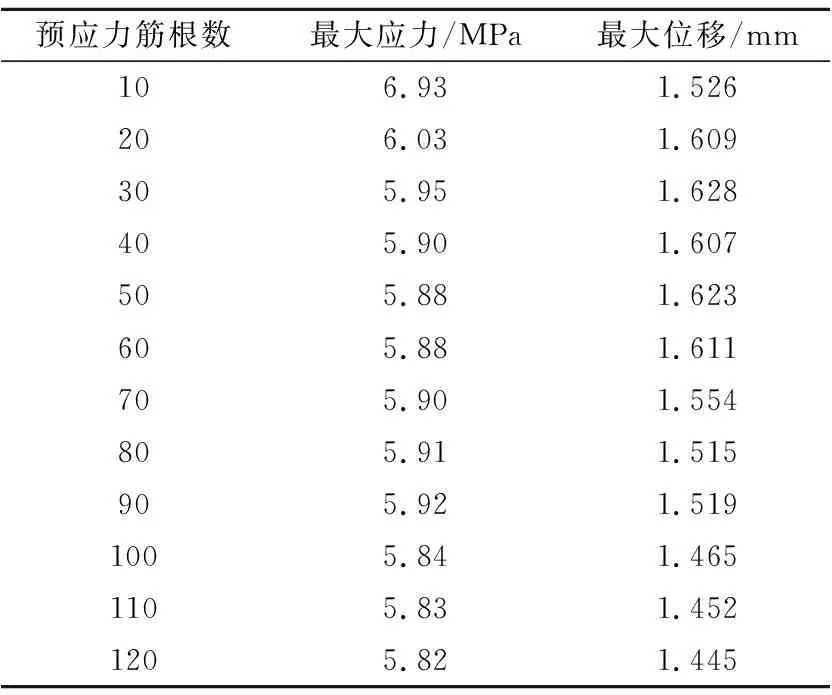

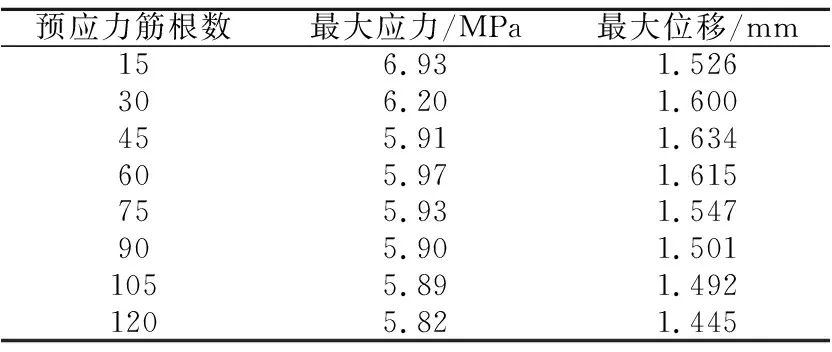

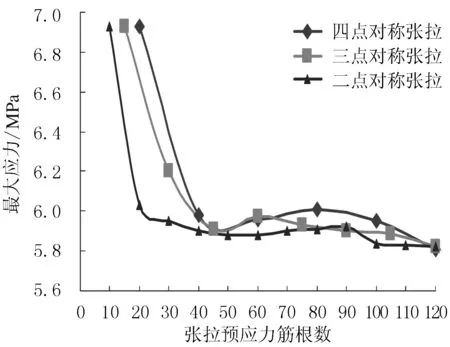

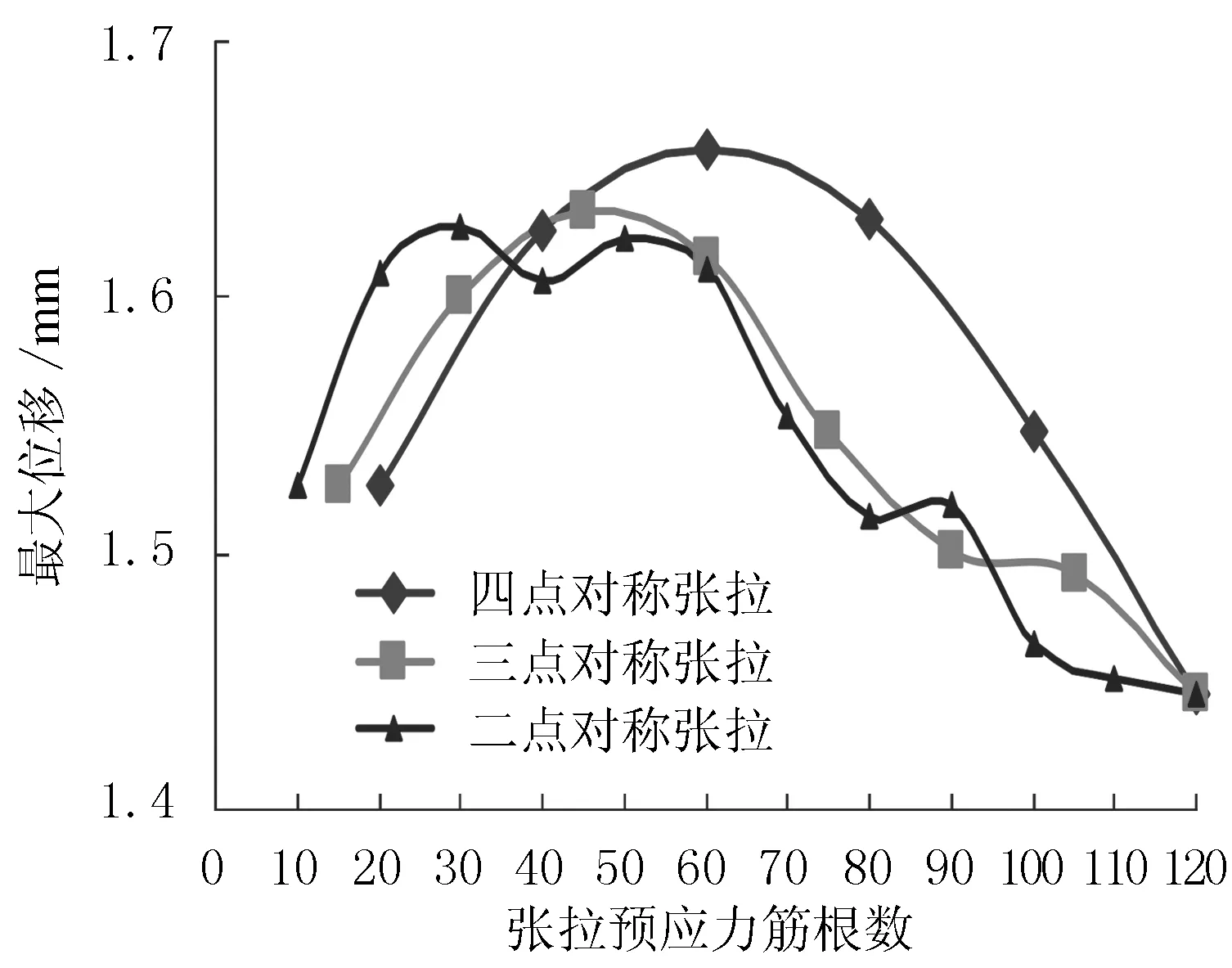

利用ANSYS有限元分析軟件,對豎向預應力筋四點、三點和二點對稱張拉進行模擬實驗,得出不同張拉方法下,張拉過程中的外罐的最大應力與最大位移數據,結果見表2-4.

3.3 結果分析

根據四點、三點、二點對稱張拉順序下最大應力、位移計算結果,繪制圖7和圖8.根據表2-4及圖7-8曲線可以看出:

(1)應力方面.第一組筋張拉完成后,二、三、四點對稱張拉下混凝土的最大應力為6.93 MPa,在整個張拉過程中最大,原因是剛開始張拉時存在應力分布集中.由圖7可以看出,二點對稱張拉的最大應力降低較其他方案的快,并且降低后其最大應力始終保持在5.8~6.0 MPa之間,比較穩定且變化平緩.在預應力張拉過程中,二點對稱張拉的混凝土應力較小,變化穩定,對墻體的破壞力要小一些.

表2 豎向四點對稱張拉外罐混凝土最大應力、位移

表4 豎向二點對稱張拉外罐混凝土最大應力、位移

表3 豎向三點對稱張拉外罐混凝土最大應力、位移

圖7 豎向張拉最大應力分析曲線

圖8 豎向張拉最大位移分析曲線

(2)位移變形方面.在張拉第一組預應力筋之后,3種張拉方案的最大位移幾乎相同.四點對稱張拉的最大位移出現在張拉60根預應力鋼筋時(張拉第3組預應力筋),為1.658 mm;三點對稱張拉的最大位移出現在張拉45根預應力鋼筋時(張拉第3組預應力筋),為1.634 mm;二點對稱張拉的最大位移出現在張拉30根預應力鋼筋時(張拉第3組預應力筋),為1.628 mm.縱向對比3種張拉方案,張拉過程中四點對稱張拉彎管混凝土位移較其他方案的偏高.因此,從變形角度分析,二點、三點對稱張拉優于四點對稱張拉.

4 結論

(1)應用ANSYS有限元軟件模擬分析LNG儲罐外罐壁的應力、位移,對預應力筋的張拉采用等效降溫法進行模擬.對比四點、三點、二點張拉下混凝土的最大應力、位移曲線,不同張拉順序下,應力、位移最終趨于相同,只是在張拉過程中,應力、位移不同,對結構產生的影響也不同.

(2)無論哪種張拉方式,在預應力張拉過程中,外罐混凝土最大應力均不超過7 MPa,僅為抗壓標準強度(19.1 MPa)的37%.因此,在實際工程中建議對外罐提前張拉預應力筋,即當混凝土達到75%抗壓標準強度時開始張拉預應力筋.

(3)現場施工時,四點對稱張拉需要的人工、設備多,但是工期短;二點對稱張拉與其正好相反.因此,綜合考慮最大應力、位移的變化,人工、設備、時間、操作面等情況,豎向二點張拉更符合現場實際施工順序.