卷筒軸端疲勞失效分析及其改進

葉乃威,孫朝陽,張建民

(1.寧波寶新不銹鋼有限公司,浙江 寧波 315807;2.北京科技大學機械工程學院,北京 100083)

1 前言

在帶鋼連續化成卷生產過程中,需要對帶鋼進行平整及卷取,以便實現帶鋼生產的連續化、機械化及自動化[1-5]。卷筒在帶鋼卷取過程中,用于收集超長帶(線)材,將其卷曲成卷,以便于貯存和運輸。對于不銹鋼板帶軋機和平整機的卷取機,卷筒在較高速度下卷取大張力的帶材[6],要有足夠的強度和剛度,卷筒易于發生斷裂失效[7]。某不銹鋼冷軋帶鋼廠的平整機卷筒為帶鉗口的扇形塊式卷筒,在實際使用中發生斷裂失效。

本文針對該卷筒的典型結構建立有限元模型,分析卷筒應力、應變分布并提出了卷筒結構改進方案。

2 典型卷筒結構的有限元建模

2.1 卷筒工作過程參數

該平整機組卷取機卷筒工作過程的相關參數見表1。

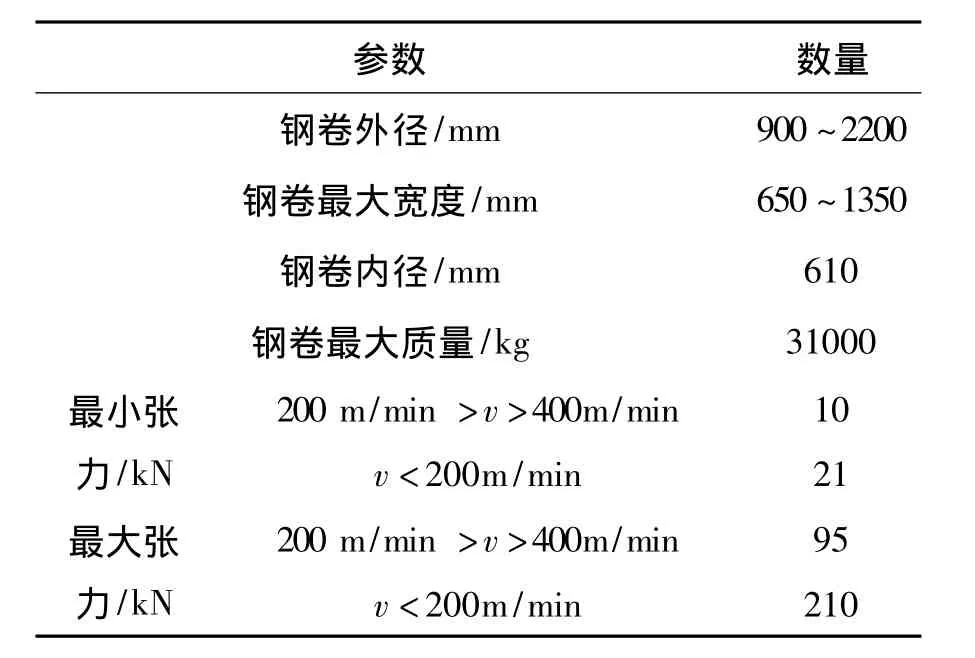

表1 平整機組卷筒工作過程的相關參數Table 1 Relevant parameters of mandrel in working process

2.2 卷筒典型結構及工作原理

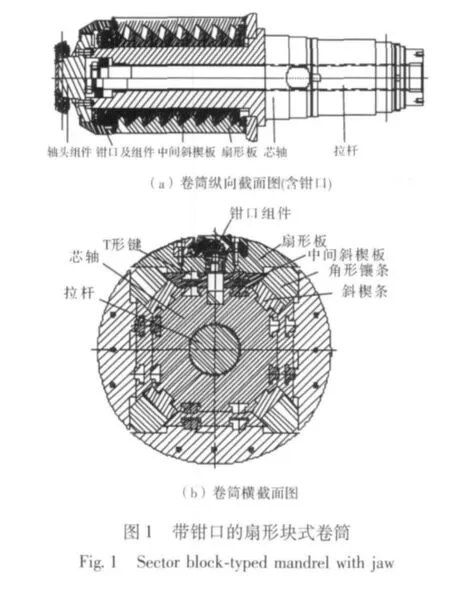

帶鉗口的扇形板式卷筒結構如圖1所示。該卷筒主要由芯軸、拉桿及其組件、4個扇形板、4個中間斜楔板及相關“T”形鍵組、4組角形鑲條、鉗口及其組件、軸頭組件等幾大部分組成。其中,卷筒芯軸中心帶有通孔,端部伸出四個叉頭,用于安裝軸頭外罩。軸頭外罩末端安裝雙列圓錐輥子軸承,使得卷筒成為兩端支撐的梁,承載效果優于懸臂梁。拉桿裝在心軸通孔內,拉桿后端與漲縮油缸活塞桿連接,前端通過十字連接板與在芯軸溝槽內沿正方形對角線布置的四個可滑動的斜楔條及中間斜楔板相連。四個斜楔條可沿芯軸內溝槽作軸向滑動,中間斜楔板則通過“T”形鍵在芯軸相應平面上滑動。斜楔條及中間斜楔板上面加工有不同角度的斜面與角形鑲條和扇形板上對應的斜面相配合。漲縮液壓缸活塞帶動拉桿在芯軸孔中運動,引起斜楔條及中間斜楔板做軸向滑動,在斜面的帶動下,角形鑲條和扇形板做相應的徑向移動,在“T”形鍵作用下促使扇形板漲開或收縮,從而實現卷筒直徑變化。扇形板漲開后,角形鑲條頂面與扇形板構成一個封閉的圓。當卷筒收縮時,拉桿帶動斜楔條及中間斜楔板向左運動,角形鑲條與斜楔條之間相配合的斜面出現間隙,在沿軸向布置的碟形彈簧作用下,迫使角形鑲條縮回。而扇形板也在在“T”形鍵作用下收縮。

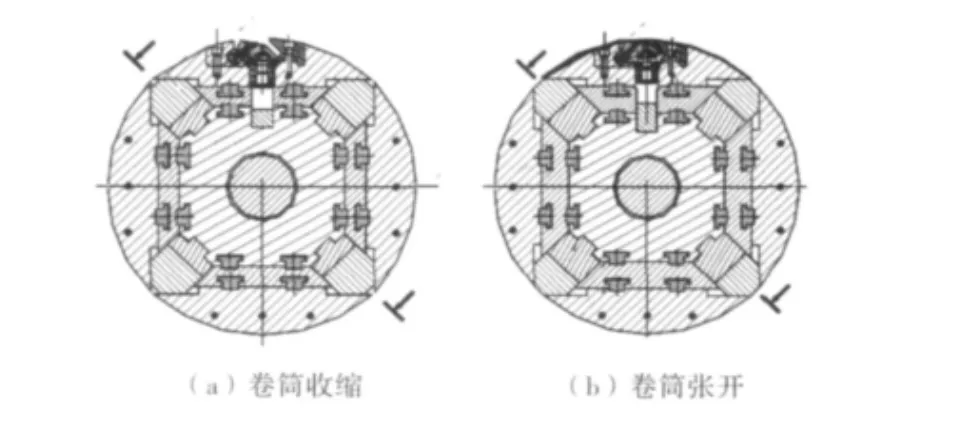

如圖2所示,為了保證帶坯開始卷取時能順利纏繞,在卷筒上設計有鉗口,以咬住帶坯頭部。鉗口設計在扇形板內,鉗口組件由鉗口固定爪、鉗口活動爪樞軸、活動爪樞軸固定座、鉗口彈簧壓板、鉗口彈簧導向柱、導向推柱、鉗口斜楔條端部平衡碟形彈簧等組成。各個零件均采用螺栓連接。鉗口工作時,鉗口動作斜楔條通過螺栓、蝶形彈簧、十字連接板和拉桿與漲縮液壓缸相連,當漲縮液壓缸活塞向傳動側移動時,斜楔條在芯軸相應槽中滑動,其上的斜面則推動導向推柱作徑向運動并推動活動鉗口爪將帶鋼壓在固定爪上從而咬住帶鋼。當漲縮液壓缸活塞向操作側移動時,活動鉗口爪在其兩端的蝶形彈簧作用下恢復原位。如圖2a所示卷筒處于收縮狀態,鉗口張開;圖2b為卷筒漲開處于工作狀態,這時鉗口已經扣合并夾緊帶鋼進行卷取工作。

圖2 鉗口工作示意圖Fig.2 Schematic of jaw in working status

卷筒漲縮是由漲縮油缸動作來完成的,漲縮缸與卷筒芯軸固定在一起,并隨卷筒一起旋轉,液壓油的供給由旋轉接頭提供,無論油缸油孔轉至任何位置都能確保壓力油的供給。旋轉接頭由定子和轉子組成,與漲縮油缸設計成一體,結構簡單緊湊。

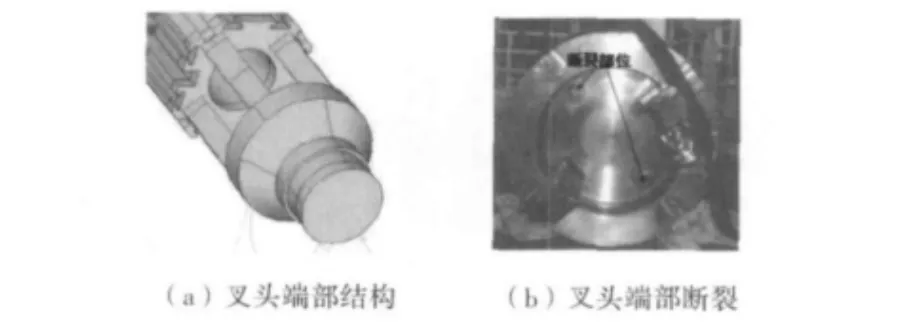

2.3 卷筒的有限元模型建立

由于軸頭外罩與芯軸末端叉頭通過螺栓連接,同時叉頭相對比較細小,所以在進行卷筒失效分析時,應該作為重點分析對象。在實際生產中,很多情況也是因芯軸叉頭端部發生斷裂引起的卷筒損壞,如圖3 b所示。

圖3 心軸叉頭端部斷裂位置Fig.3 Fracture locatin at end of mandril paw

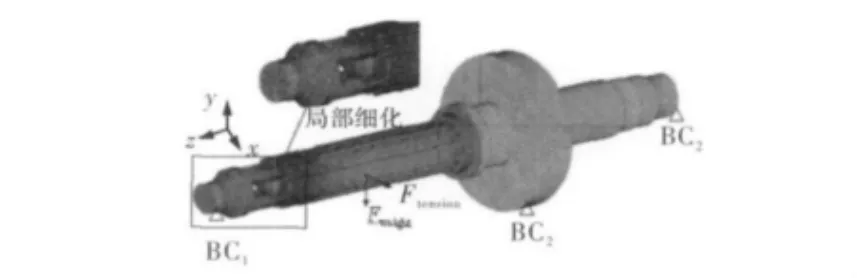

為了實現卷筒芯軸整體受力尤其是端部軸頭外罩位置螺紋連接的應力分析,采用有限元法對芯軸建模,網格是10節點二階四面體實體單元,并對局部網格進行細化,使得所關注部位的計算精度比較高,所建立的有限元模型如圖4所示。

圖4 卷筒受力的有限元模型Fig.4 Finite element model for carrying capacity of mandrel

有限元建模邊界條件確定時,應考慮到卷筒所受載荷包括帶鋼張力、帶鋼自重、卷筒自重。其中重力為體力、張力為均布力(假設帶鋼均勻,各部位接觸良好、均勻),為便于運算,建模時等效為集中力,分別為圖4中的Ftension和Fweight。齒輪嚙合處和兩端軸承對卷筒的支撐作用等效為邊界約束條件分別為BC1,BC2,BC3,其產生的反力分別為F1、F2、F3(圖4),其中F1為齒輪嚙合處的徑向反力,F2、F3分別是芯軸兩端軸承支撐處附加的支持反力。

3 結果分析

3.1 靜載條件下應力分析及強度校核

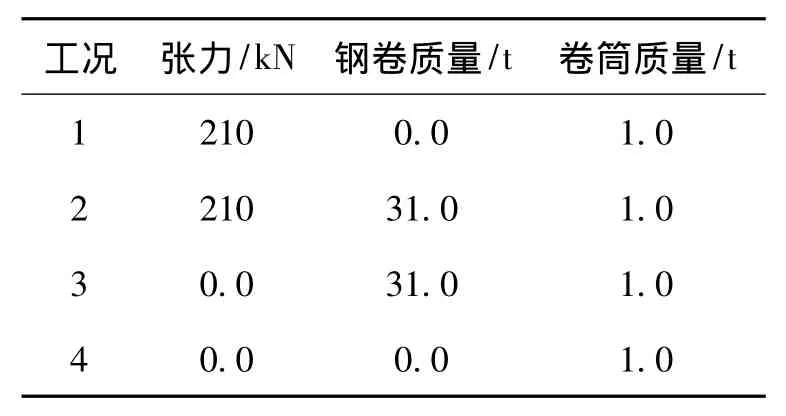

卷取機卷筒在實際生產過程中承受循環載荷作用,根據實際受載特點,可以把卷筒受力的計算工況簡化為表2所示的仿真工況進行實驗。平整工作時卷筒上的鋼卷初始質量為0,而帶鋼承受最大張力為210 kN(工況1);隨著平整的進行帶鋼卷質量最大可達31 t(工況2);然后還有承受鋼卷重力310 kN而卷曲無張力作用下的情況(工況3)以及空載條件(工況4)。

表2 數值計算的仿真工況Table 2 Simulation working condition of numerical value calculation

由前所述,卷筒工作最危險的位置為軸頭及其組件位置,而軸頭部位的危險位置以叉頭根部和連接叉頭與軸頭外罩的螺栓最為脆弱。計算結果表明,310 kN鋼卷重力全部加到卷筒上,且張力為0 kN時,軸頭應力最大,為87.5 kN。把87.5 kN的力施加在芯軸端的局部模型上(圖5a),可得最大應力產生在芯軸軸端叉頭的根部(圖5b),應力達到316 MPa(其中壓應力達到301 MPa),最易發生損壞,這與現場卷筒損壞情況一致(圖3b)。

再進一步由軸頭軸承上的負載力可以得到連接軸頭和叉頭螺栓的預緊力。卷筒轉一周,危險位置是端蓋負載力方向與兩根叉頭一致時。在這種情況下,只有兩個螺栓工作。所以,此時的最大軸向力就是59.5 kN。根據上面的計算及軸向力的極限載荷為140 kN,則可得安全因數大于2.3。

綜合上面對卷筒心軸進行有限元分析,可以看出心軸手爪根部的應力最大,最易發生損壞,與現場卷筒損壞情況一致。

3.2 循環載荷作用下應力及疲勞強度分析

通過上面的靜載條件下卷筒應力分析可知,在手爪根部的應力達到最大。為了進一步分析卷筒實際工作過程不同條件循環作用的受力情況。本文結合上面的多種工況下的有限元分析結果對手爪部位的疲勞強度進行分析。

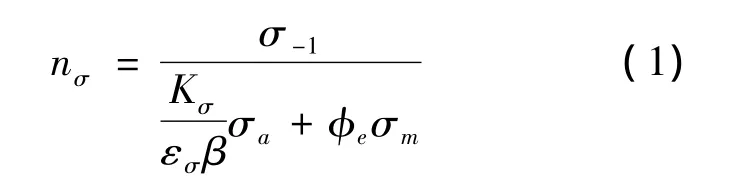

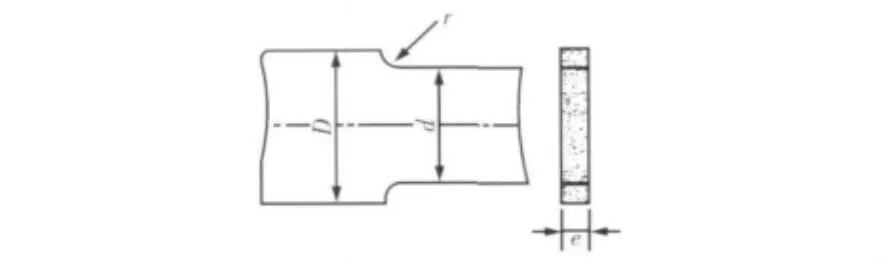

軸端手爪可以簡化為如圖6所示的平板問題的疲勞應力分析,其中平板幾何參數分別與手爪根部相應的參數對應,D=200 mm,d=55 mm,r=5 mm,e=5 mm。則平板危險截面的安全系數為[8]

式中,σ-1為疲勞極限;Kσ為有效集中應力系數;εσ為尺寸因數;β為表面質量因數;σa為應力幅值;φe為敏感因數,σm為平均應力。

圖6 平板幾何示意圖Fig.6 Geometric schematic of plate

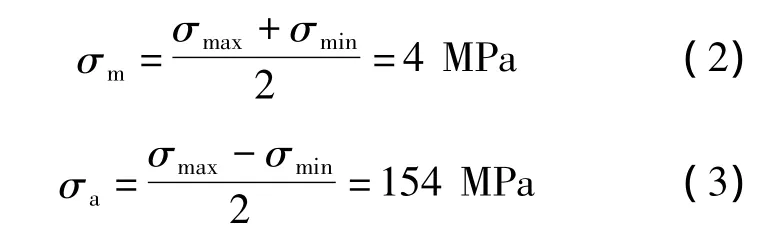

平板的載荷通過有限元計算獲得,手爪危險截面處軸向交變拉壓正應力的變化范圍為σmax=158 MPa,σmin=-150 MPa。則其平均應力和應力幅分別為

由于叉頭用鋼材的強度為σb=900 MPa,根據平板的幾何參數特征,可以確定平板循環應力作用下的有效集中應力系數Kσ=1.98和表面質量因數β=0.88。尺寸因數εσ=0.82。根據該材料疲勞極限為σ-1=390 MPa,將各個參數代入式(1)可得叉頭危險截面的疲勞安全系數nσ為1.12。因此可以判斷為該卷取機卷筒作為平整機卷取設備時在叉頭根部安全系數過低,易于發生疲勞損壞,這與實際卷筒損壞情況一致(圖3b)。

4 卷筒結構改進及應用

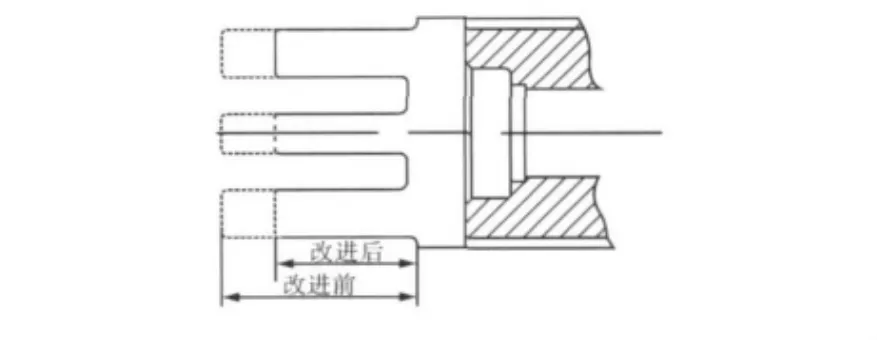

通過分析可知,卷筒損壞主要是軸頭部位承載能力較弱造成的。在對芯軸進行有限元分析時,可以得到芯軸叉頭根部附近的應力最大和疲勞安全系數最小,現場卷筒損壞也正是發生在這兩個部位,最終導致卷筒的破壞,影響了工作進程。因此,本文對卷筒叉頭部位進行了改進。如圖7所示。減小卷筒軸端手爪長度,從而減小彎曲載荷,對改進后的此卷筒結構進行有限元分析,在卷筒實際工作時的應力集中減小,同時使得疲勞安全系數大于2.3。由此可見,該改進后的卷筒結構在理論上已經得到保證。并且在平整機上實際應用4年半中得到了實踐驗證,徹底解決了原設計存在的問題。

圖7 卷筒軸端叉頭結構改進Fig.7 Structure improvement of paw at end of mandrel

5 結束語

建立了平整機卷筒的典型結構的三維有限元模型,該模型考慮了卷筒實際工作時的循環加載特點。卷筒受載工況的仿真分析得到了卷筒實際加載情況下的應力、應變分布,并進一步獲得了卷筒循環工作條件下的疲勞強度。分析結果表明卷筒在叉頭部存在應力集中和安全系數低,因而在有限元分析的基礎上提出了卷筒的結構改進方案,經過分析計算和現場應用表明,提出的方案滿足工程要求。

[1] 閆開宇.開卷機卷筒漲縮缸推力的確定[J].一重技術,2007(2).

[2] 宋曉東.卷取機卷筒漲縮缸直徑計算[J].一重技術,2007(6).

[3] 劉才,馮憲章,崔艷梅,等.全液壓地下卷取機卷筒壓力分布研究[J].鍛壓技術,2009(5).

[4] 馮憲章,于麗虹,劉才,等.熱帶鋼卷取過程卷筒脹徑條件的研究[J].重型機械,2005(5).

[5] 李建華,黃永勝.冷軋薄帶卷筒壓印成因分析及控制措施[J].現代冶金,2009(5).

[6] 張韶斌.2250mm平整機生產線工藝及設備[J].科學之友(B版),2009(6).

[6] 嚴裕寧,楊韶光.卷取機卷筒漲縮液壓缸參數確定方法[J].重型機械,2008(4).

[7] 李彥清.張力卷筒的設計及受力分析[J].鋼鐵技術,2005(1).

[8] 尚光德.WK-4挖掘機卷筒軸疲勞破壞分析及措施[J].礦山機械,2004(6).