大型鍛鋼支承輥熱處理工藝的探討

趙曉輝,章大健,范國平

(1.中國重型機械研究院有限公司,陜西 西安 710032;2.寶鋼集團常州軋輥制造公司,江蘇 常州 213019)

1 前言

支承輥廣泛用于冷連軋機、單機架的四輥、六輥等帶鋼可逆軋機上,對工作輥起到支承作用,以提高工作輥的剛度,保證板帶的厚度公差。因此,支承輥的質量應滿足如下軋制特性要求:①輥身具有良好的耐磨性;②較高的疲勞屈服強度;③良好的應力狀況和抗裂紋擴展能力;④輥頸具有良好的屈服強度、韌性和抗斷裂性能。

2 問題的提出

根據五機架冷連軋機鍛鋼支承輥的機械性能要求,最好采用調質處理的方法。而對于直徑大、質量大的大型支承輥,由于受熱處理設備條件的限制,無法進行調質處理,為解決該道工序,一方面控制大直徑輥坯的冶煉、鍛造及鍛后熱處理的工序質量;另一方面,視輥坯(輥身)的金相組織狀況采取相應的熱處理方法,再對輥身進行感應表面淬火,設法達到五機架冷連軋機支承輥的質量要求。本文通過跟蹤某軋輥生產廠五機架冷連軋機鍛鋼支承輥的整個生產過程,對大型鍛鋼支承輥熱處理工藝進行分析。

3 支承輥技術要求及加工工藝流程

鍛鋼支承輥技術要求的材質70Cr3Mo;規格φ1370mm×1420mm×4490mm;重量25200kg;輥身表面淬火硬度65-70HSD,硬度均勻性不大于4HSD,輥身軟帶寬度≤80 mm,淬硬層深度≥35 mm,輥頸硬度35-45HSD;輥身與輥頸的同軸度<φ0.03 mm。

加工工藝流程為:粗煉鋼水(DC)→精煉(VD)→真空鑄錠(VC)→水壓機鍛造→鍛后熱處理→粗加工→超聲波探傷→預備熱處理→半精加工→工頻感應淬火→回火→精加工→超聲波探傷→尺寸檢查→包裝→發運。

4 輥坯的制作

4.1 冶煉

采用雙真空冶煉工藝,精煉爐煉鋼時進行一次真空處理,澆注鋼錠前再作一次真空處理。另外,為降低易偏析元素C、Mo的偏析,改善鋼錠內部質量,采用“AP”工藝澆注,使得澆注鋼水在凝固過程中水口和冒口的C和Mo偏析得到明顯地改善。

4.2 鍛造及鍛后熱處理

采用一次鐓粗以增加直徑,使拔長壓實火次鍛比大于2,因70Cr3Mo材料含C量較高,在鍛造溫度下存在大量的二次碳化物,且材料的變形抗力較大,大變形量鍛造時表面極易產生裂紋,給壓實帶來一定的困難。為此,采用V型砧、高溫大壓下量鍛造法(KD法)生產支承輥,能夠較好地解決表面裂紋與壓實的矛盾,鍛后再進行熱處理,并分別進行金相組織及機械性能檢驗。

4.3 輥坯金相組織檢驗

4.3.1 低倍檢驗

試片經1:1鹽酸水溶液熱酸蝕后檢驗,低倍組織如圖1所示,檢測結果見表1。

表1 低倍組織檢測結果Table 1 Test results of hypoploidy texture

4.3.2 高倍檢驗

試塊經磨制拋光后觀察,非金屬夾雜物檢驗結果見表2。

圖1 低熔組織金相圖Fig.1 Metallographical diagram of ypoploidy texture

表2 非金屬夾雜物Table 2 Nonmetallic inclusion

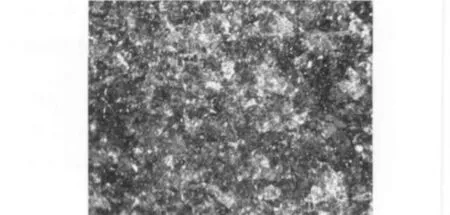

經浸蝕后觀察基體組織為球狀珠光體+少量碳化物,局部區域網狀碳化物1級,如圖2所示。

圖2 高倍浸蝕金相組織 400×Fig.2 Metallographical diagram of high-multiplying power etching(400×)

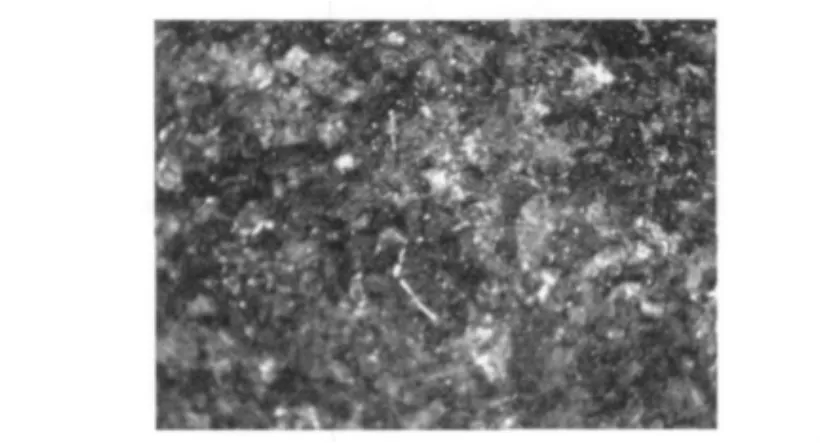

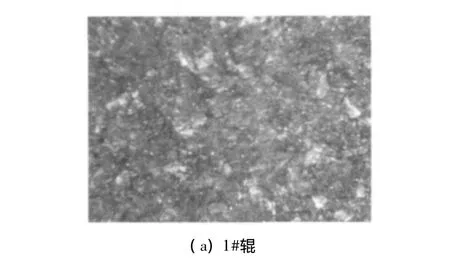

經腐蝕后觀察帶狀碳化物﹤1級,碳化物液析﹤1級,見圖3、4。

圖3 高倍腐蝕帶狀碳化物金相組織 100×Fig.3 Metallographical diagram of high-multiplying corrosion banding carbonization(400×)

5 鍛后熱處理與經過二次正火后組織的變化

70Cr3Mo輥坯經鍛后熱處理,得到球狀珠光體組織,后經一至二次正火,輥身表面組織轉變為細片狀珠光體,二次碳化物顆粒及分布狀態得到有效地改善。日本HITACHI、JSW、JCFC公司對于大型鍛鋼支承輥的預備熱處理一般也都采用正火+回火處理。

圖4 高倍腐蝕碳化物金相組織 400×Fig.4 Metallographical diagram of high-multiplying corrosion carbide(400×)

鍛后熱處理的金相組織見圖5,二次正火后的金相組織見圖6。

6 機械性能

經過二次正火后支承輥的機械性能見表3。

表3 機械性能Table 3 Mechanical behavior

根據寶鋼1420冷連軋機F1~F6支承輥的要求 (Rm≥ 880MPa、A≥ 10%、Aku≥ 20J),70Cr3Mo采用二次正火方能滿足支承輥的設計要求。

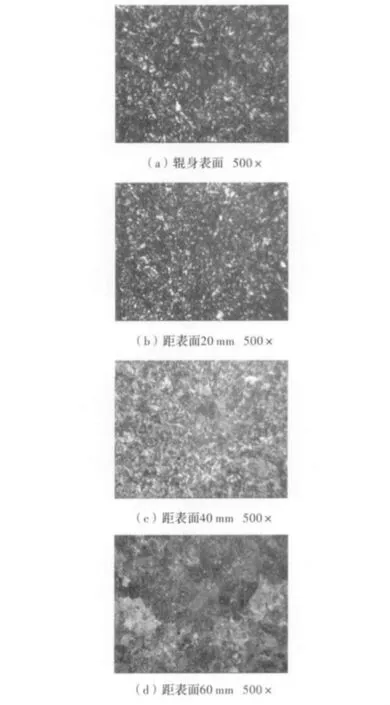

7 輥身淬火組織及淬硬層深度

輥身淬火組織如圖7所示,Φ1370-1#支承輥輥身經淬火+回火后在輥身端部剝層檢測,并沿徑向取一片100 mm×20 mm×20 mm試樣,試樣經過拋磨后分別在輥身橫截面上采集:距輥身表面10 mm、15 mm、20 mm、30 mm、40 mm、60 mm及90 mm等8處進行取樣檢測,輥身表面以及距輥身表面10 mm、15 mm、20 mm、30 mm處金相組織為貝氏體+顆粒狀碳化物,距輥身表面40mm處金相組織為屈氏體+珠光體+顆粒狀碳化物,距輥身表面60 mm以上的金相組織為珠光體+顆粒狀碳化物。

圖7 淬火金相組織Fig.7 Metallographic structure after quenching

淬硬層深度如圖8所示。

圖8 φ1370支承輥輥身淬火層深度試驗Fig.8 Quenching depth of φ1370 backup roller

8 結束語

(1)鍛鋼支承輥輥坯可采用電爐粗煉鋼水+精煉爐精煉、真空除氣+真空鑄錠,并嚴格控制氫含量和夾雜物的含量。

(2)輥坯經鍛后熱處理后,再進行一至二次的正火處理,使其表層組織為細片狀珠光體組織,二次碳化物顆粒及分布狀態得到有效地改善,以此作為支承輥的預備熱處理工藝。正火處理既可調整輥坯組織,又可保證輥頸硬度及綜合機械性能,為最終熱處理做好組織準備。

(3)70Cr3Mo材質的鍛鋼支承輥經工頻感應淬火后,可得到馬氏體或貝氏體組織,硬度均勻性±1HSD,淬硬層深度>35 mm,如在工頻淬火工藝上再作改進還能提高淬硬層深度,以滿足不同軋機的設計要求。

[1] 閆杰,江開勇.4Cr5MosiV1鋼熱軋輥的熱處理工藝試驗研究[J].重型機械,2006(3).

[2] 康紅梅,莫一,孫明.冷軋輥的選材及熱處理工藝[J].湖北工業大學學報,2005(3).

[3] 李冀芳,葛永春,岳少剛.新材料70Cr3Mo熱軋工作輥的使用[J].重型機械,1995(6).