使用高活性加氫脫硫催化劑促進低碳煉油經濟

楊成敏,郭 蓉,周 勇

(中國石油化工股份有限公司撫順石油化工研究院, 遼寧 撫順 113001)

使用高活性加氫脫硫催化劑促進低碳煉油經濟

楊成敏,郭 蓉,周 勇

(中國石油化工股份有限公司撫順石油化工研究院, 遼寧 撫順 113001)

發展低碳經濟既能夠促進社會經濟發展又能夠保護生態環境。在煉油企業中采用高活性加氫脫硫催化劑,能夠降低柴油加氫脫硫等裝置的能耗,同時也降低了這些裝置的碳排放量。撫順石油化工研究院開發了活性不斷提高的FHUDS系列高活性加氫脫硫催化劑,為減少煉油企業碳排放量提供了良好的技術支持。

低碳;煉油;加氫脫硫;催化劑;FHUDS

煤炭、石油、天然氣等化石能源的使用,每年產生大量的CO2。根據國際能源機構的估算,1973年全世界CO2排放量為157億t,2005年增加至271億t。而資料表明,地球對CO2的自凈能力每年只有30億t,每年將有大量新增的CO2殘留在大氣中,對生態環境產生不利影響[1]。發展低碳經濟既能夠促進社會經濟發展又能夠保護生態環境,作為能源消耗大國,中國在經濟發展中開發和采用低碳技術是十分必要的。

發展低碳經濟的主要方式是減少含碳燃料的使用,但現階段使用太陽能、風能、核能、生物質能、地熱能、潮汐能等清潔能源并不能完全替代傳統的化石能源。一方面清潔能源成本比傳統化石能源高,阻礙了其推廣應用。另一方面,清潔能源技術還有待于進一步發展完善。2011年東日本大地震導致福島核電站泄漏事故又給人類敲響了警鐘。因此,在相當長的時期內,人類使用的能源還是主要由化石能源提供。目前,中國的能源結構中化石能源約占92%[1]。

2003年國內某大型綜合石油企業溫室氣體排放統計顯示[2],該企業溫室氣體(以CO2當量計)排放總量為1.08億t,其中CO2實際排放量1.02億t。2009年,中國石油和中國石化共加工原油約3億t,生產乙烯約900萬t,其主要能耗造成的CO2排放當量達到0.89億t[1]。美國能源信息署指出,2002年全美煉廠溫室氣體中排放量為2.78億t[3]。為此,現階段我國低碳經濟的發展必須重視煤炭和石油行業的低碳化[2]。

1 加氫脫硫裝置的低碳操作

如同對溫室氣體的關注一樣,全球對石油產品的硫含量要求也越來越嚴格。歐洲等發達國家和地區于2005年開始執行硫含量50 μg/g的歐IV柴油標準,目前已經實施硫含量10 μg/g的歐V柴油標準。我國于2003年開始要求車用柴油硫含量不大于500 μg/g,2011年7月1日開始要求車用柴油硫含量不大于350 μg/g。北京、上海等地區車用柴油已經開始執行硫含量不大于50 μg/g的地方標準。隨著柴油產品硫含量要求的日益嚴格,柴油加氫脫硫已經成為煉廠生產合格產品的主要手段。柴油加氫脫硫裝置的低碳操作也因此越來越受到重視。

在煉廠的整個生產過程中,各工藝過程都需要消耗大量的熱能、蒸汽和電力等能源,而提供這些能源的過程會大量排放二氧化碳。巴西石油公司的研究表明,加熱爐二氧化碳排放總量占整個煉廠的34.20%,其次是FCC裝置占30.20%,蒸汽占27.60%,制氫占2.70%[4]。柴油加氫脫硫工藝主要能耗包括燃料氣、電、蒸汽、循環水等,其中燃料氣和電能占主要。據統計,2009年中國石化41套加氫脫硫裝置中,綜合能耗平均11.23 kg標油/t,其中燃料氣占39.6%(以kg標油計),電力占39.4%。

張國生計算了油氣燃燒時產生的二氧化碳當量,每千克油氣燃料的CO2排放當量為3 392 g[1]。因此可以計算出2009年中國石化柴油加氫脫硫裝置因能耗導致平均CO2排放當量為38.09 kg/t。從整個流程看,柴油加氫脫硫時產生少量的較輕組分,但加工損失平均在0.26%左右。加工損失導致平均CO2排放當量為8.81 kg/t。可以看出柴油加氫脫硫裝置總的CO2排放當量為46.90 kg/t,其中能耗貢獻81%。

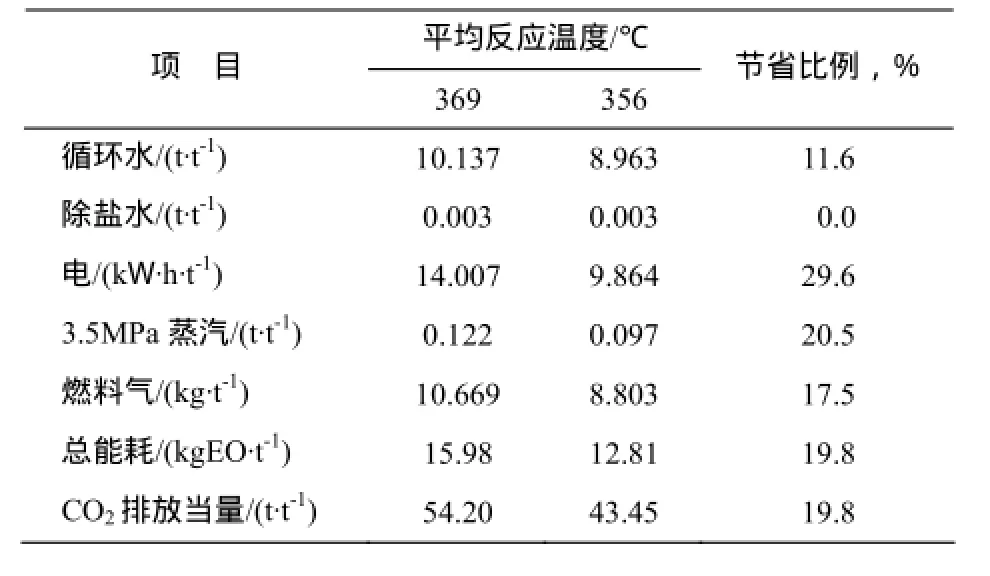

從二氧化碳減排的角度看,降低裝置能耗和減少加工損失率都是很重要的。但減少加工損失總是有限的,要根據裝置的具體情況來判斷。某些裝置因設計缺陷或者安裝缺陷并不能大幅度降低加工損失率。于是降低裝置能耗就成為柴油加氫脫硫裝置低碳操作的主要手段。程薇等[5]也認為減少煉油生產過程碳排放的最根本解決辦法是提高煉油過程的能效,同時她們還認為采用新型高效的工藝和催化劑技術將有助于煉油工業應對低碳挑戰。目前煉油工業都采用相對成熟的工藝技術,柴油加氫脫硫過程也是這樣。要改變工藝需要深思熟慮和增加固定投資,不是能夠輕易進行的。而采用高活性的催化劑則能夠方便地實現節能和減排,其效果是立竿見影的。表1給出兩個不同的柴油加氫脫硫裝置在不同反應溫度下的能耗和二氧化碳排放當量對比。

表1 A柴油加氫脫硫裝置能耗和二氧化碳排放當量隨平均反應溫度的變化Table 1 Effect of average reaction temperature on energy consumption and CO2 emission of diesel HDS unit A

從表1可見,A柴油加氫脫硫裝置通過降低平均反應溫度13 ℃,各項能耗指標都有明顯的下降,總能耗下降了19.8%,對應二氧化碳排放當量也下降了19.8%。

表1的數據是在催化劑性能標定期間調整不同反應溫度時采集。可以看出,如果采用不同性能的催化劑,在以較低溫度生產相同質量的柴油產品時可以大幅度減少裝置能耗,并同時減少二氧化碳排放當量。在作者以前的研究中曾指出,采用更高活性的催化劑可以降低反應溫度[6]。那么柴油加氫脫硫裝置可以采用更高活性的催化劑來獲得更好的經濟效益和減少二氧化碳排放當量。

2 FHUDS系列加氫脫硫催化劑

撫順石油化工研究院是我國最早從事煉油加氫技術研究的單位之一,早在上個世紀70年代就開發出了以481催化劑為代表的多個加氫脫硫催化劑并于1979年在茂名石化公司煉油廠進行了工業應用[7]。進入21世紀以來,針對煉廠加工進口含硫原油和生產滿足歐Ⅲ、歐Ⅳ排放標準低硫柴油的需要,FRIPP加快新催化劑的開發,相繼推出了FH-DS、FHUDS系列柴油深度加氫脫硫催化劑。

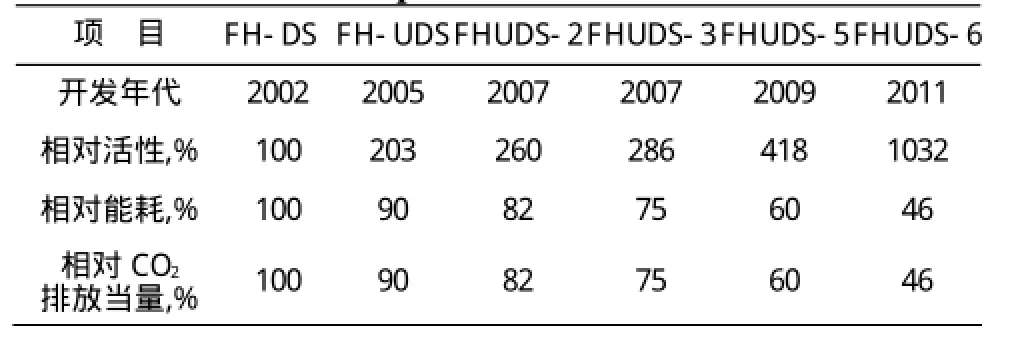

2002年針對進口含硫原油加工需要推出了FH-DS柴油深度加氫脫硫催化劑。自2005年以來,針對汽柴混合油、直餾柴油和二次加工柴油等原料油加工需要,又相繼開發了FH-UDS、FHUDS-2、FHUDS-3及FHUDS-5等系列柴油深度加氫脫硫催化劑,并在國內10多套大型柴油加氫裝置成功應用。詳細情況見表2。

表2 FHUDS系列加氫脫硫催化劑及其性能Table 2 Series of FHUDS catalysts and their catalytic performance

從表2可見,隨著催化劑相對活性的提高,在其他條件相同的情況下,可以通過降低反應溫度來減小裝置能耗,從而獲得較小的二氧化碳排放當量。

3 結 論

發展低碳經濟是大勢所趨。通過降低裝置能耗的方式來降低柴油加氫脫硫裝置的碳排放量是煉廠降低碳排放量可行的途徑。可以通過采用高活性的加氫脫硫催化劑來降低裝置能耗,從而獲得低的二氧化碳排放當量。撫順石油化工研究院近年來開發了多個柴油加氫脫硫催化劑,其活性能夠滿足煉廠節能減排的需要,為煉廠低碳發展提供了良好的技術支撐。

[1]張國生.低碳經濟下煉油與石化產業的發展趨勢[J]. 當代石油石化, 2010,187(7):16-18.

[2]覃國軍.石油石化企業面臨的低碳發展挑戰和機遇[J].油氣田環境保護, 2010,20(1):1-4.

[3]Gunaseelan P,Buehler C,Chan W R. Greenhouse gas emissions:Characterization and management[J].Hydrocarbon Processing,2009, 88(9): 57-70.

[4] Mace E J,Blume A M,Yeung T W. New roles for FCCU:carbon capture unit and coke gasifier[J].Petroleum Technology Quarterly,2009, 14(1): 59-60.

[5]程薇,等,面向低碳排放的煉油技術進展[J].石油煉制與化工,2010,41(9):1-8.

[6]楊成敏,等.柴油加氫精制催化劑的選擇[J].當代化工,2008,37(2):189-193.

[7]王家寰,等,加氫精制系列催化劑的開發及工業應用[J].工業催化,1996(1):30-35.

Improving Development of Low-Carbon Refinery through Using High Active Hydrodesulfurization Catalysts

YANG Cheng-min,GUO Rong, ZHOU Yong

(SINOPEC Fushun research institute of petroleum and petrochemicals, Liaoning Fushun 113001,China)

The development of low-carbon refinery can improve the social and economic development and protect environment. Using high active hydrodesulfurization (HDS) catalysts in the refinery can reduce energy consumption and CO2emission of diesel HDS unit. Funshun research institute of petroleum and petrochemicals has developed series of FHUDS catalysts, whose HDS activity is successive advancement, which can provide well technique support for reducing refinery CO2emission.

Low-carbon; Refinery; Hydrodesulfurization; Catalysts; FHUDS

TE 624.9+3

A

1671-0460(2011)12-1249-03

2011-10-28

楊成敏(1976-),男,高級工程師,1999年畢業于天津大學,主要從事加氫催化劑研究。E-mail:yangchengmin.fshy@sinopec.com,電話:0413-6389544。