有機鋁聚合物反應釜的放大設計

李齊春,張愛生,金 碧

(浙江省明礬石綜合利用研究所,浙江 溫州 325028)

工藝與裝備

有機鋁聚合物反應釜的放大設計

李齊春,張愛生,金 碧

(浙江省明礬石綜合利用研究所,浙江 溫州 325028)

簡述了有機鋁聚合物的制備中試工藝,通過計算,確定了放大后反應釜的傳熱面積、攪拌類型、攪拌轉速及攪拌功率.為方便加料位置的調整,專門設計了可旋轉的加料管。試生產結果表明放大設計是可行的。

有機鋁; 反應釜;放大設計

有機鋁聚合物是有機鋁凝膠劑的一種,而凝膠劑是油墨制造工藝中不可缺少的成份,其主要作用是控制流變性,除了形成凝膠外,還對油墨光澤、屈服值、顏料的潤濕性、滲透性等都有顯著的影響,可提高油墨適應高速印刷的能力[1]。由于有機鋁聚合物在油墨連接料中使用方便,凝膠反應過程無VOC釋放、能耗低等特點,日益受到重視。中試完成后需對關鍵設備反應釜進行放大設計,確定傳熱面積、攪拌類型、攪拌速度、攪拌功率及加料管結構等,為產業化開發做好準備。

1 中試實驗

1.1 合成路線及工藝

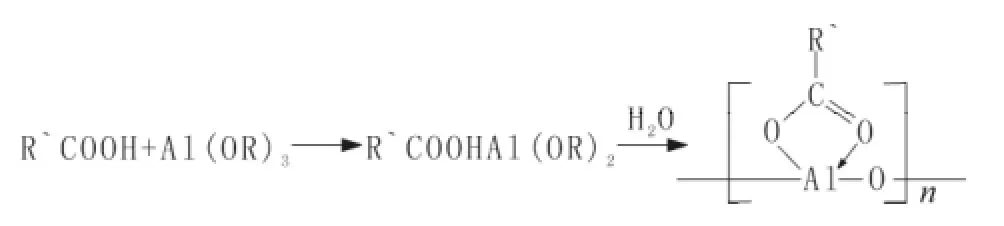

本文中的有機鋁聚合物制備路線[2,3]如下:

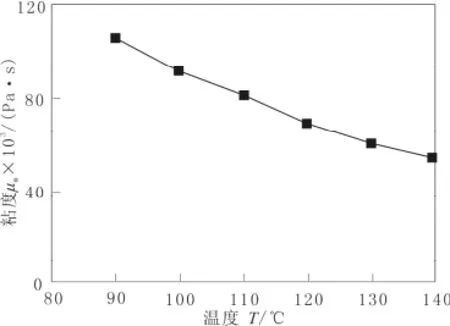

鋁醇鹽與羧酸在溶劑中發生反應,生成中間體R`COOAl(OR)2,然后在一定溫度下與水反應,生成有機鋁聚合物及ROH。90 ℃左右鋁醇鹽與羧酸全部轉化為中間體,此時釜內物料粘度達到最大,圖1為中間產物R`COOAl(OR)2粘度與溫度的關系。反應釜的放大攪拌設計以溫度90 ℃時粘度0.106 Pa·s的物料為計算對象。隨著中間體不斷與水進行反應,物料粘度逐漸變小,最終產品常溫下(25 ℃)的粘度為0.09 Pa·s,比重為1.01。形成中間體為放熱反應,聚合反應吸收熱量,整個過程對外放熱。反應完成后在140 ℃溫度,一定真空度下分離ROH,整個過程從反應開始到結束需5 h。

圖1 中間體粘度隨溫度變化趨勢Fig.1 Relationship between the viscosity of the intermediate and temperature

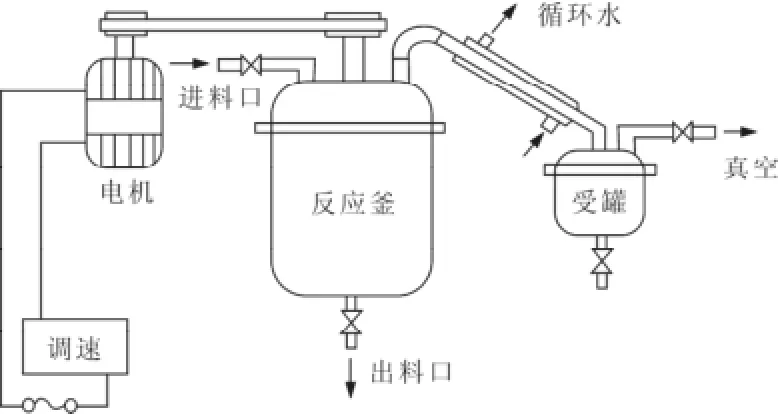

1.2 中試裝置

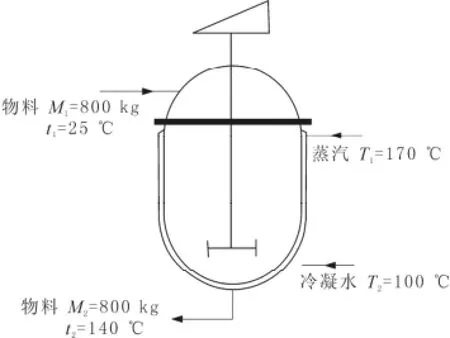

中試設備為50 L導熱油電加熱反應釜,內徑為0.47 m,裝料系數為0.8,攪拌器為雙葉平槳,槳葉直徑為0.185 m,三角皮帶傳動,配備電磁調速器,見圖2。攪拌轉速為5 /s,攪拌雷諾準數Re=dj2nρ/μm=0.1852×5×1010/0.106=1630,Re>1000,流動狀態為湍流。

圖2 中試實驗裝置示意圖Fig.2 Flow diagram of the pilot test apparatus

2 放大設計

2.1 反應釜規格的確定

根據產量,考慮設備利用率,放大20倍,采用1 000 L反應釜,裝料系數為0.8,采用蒸汽加熱,蒸汽最大壓力為1.0 MPa,正常供汽壓力為0.8 MPa。

2.2 反應釜傳熱面積的確定

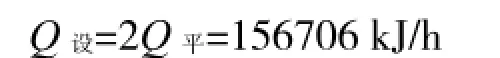

圖3為兩種冷熱介質換熱前后的溫度狀態變化。所需熱量包括3部分,即從25 ℃升溫到140℃所需熱量Q1,ROH汽化所需熱量Q2、環境散熱Q3。反應所需熱量主要來自飽和水蒸汽液化。反應時間為5 h,物料平均比熱Cp= 2.1 kJ/(kg·℃),那么,物料從25 ℃加熱升溫至140 ℃所需熱量為:Q1=MCpΔt=800×(140-25)×2.1=193 200 kJ

圖3 反應釜熱交換示意圖Fig.3 Heat transfer diagram of the reactor

經計算,ROH汽化所需熱Q2=147467 kJ

散熱損失按15%計,Q3=0.15×(Q1+Q2)=51100 kJ

那么所需總熱量為:Q總=Q1+Q2+Q3= 391767 kJ

平均需熱量為Q平=Q總/5 h=78353 kJ/h

取最大需熱量為平均需熱量的2倍,即

根據Q=KAΔtm

總傳熱系數K的確定:查表“攪拌器的總傳熱系數K的參考數據[4]”,取200 kcal/(m2·h·℃),那么,所需傳熱面積A=Q設/(KΔtm)=156 706/(200× 4.18×81.5)=2.30 m2

考慮20%的富裕量,傳熱面積需2.76 m2,而普通1 000 L外盤管式加熱不銹鋼反應釜傳熱面積為2.867 m2,實際傳熱面積已大于計算傳熱面積,因此無需再安裝內盤管。

2.3 攪拌器型式及攪拌功率的確定

2.3.1 攪拌選型

反應過程屬均相快速反應,過程控制因素是湍流強度,混合屬液-液分散,粘度在0.1 Pa·s<μm<20 Pa·s范圍,因此采用平直葉圓盤渦輪攪拌器,反應釜裝料系數取0.8,D=1 100 mm,靜液面高度為H=925 mm,與反應釜內徑之比為H/D=0.841,小于1.3,故采用一個攪拌器[5]。

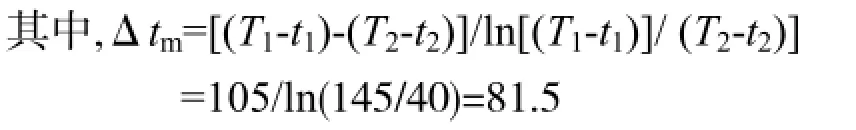

2.3.2 攪拌器尺寸的確定

各種形式攪拌器的主要尺寸與反應釜的內徑有關,攪拌器的攪拌效果與攪拌器在攪拌容器內的位置和液位的高度有關[6],見圖4。

圖4 攪拌器結構示意圖Fig.4 Structure diagram of stirring apparatus

取攪拌器直徑為反應釜內徑的1/3,即dj=1100/3=367 mm,圓整后取標準系列為dj=350 mm,攪拌槳離反應釜底部的距離C等于dj即為350 mm,攪拌槳離靜止液面距離S為575 mm。

2.3.3 攪拌器功率的確定

參照中試,保持物料流動在湍流區,攪拌圓盤渦輪式攪拌器葉端速度一般為3~8 m/s,取5 m/s,那么攪拌轉速N=5/(3.14×0.35)=4.55 r/s,即273 r/min,為不至于攪拌功率功率過大,取減速器標準系列N=250 r/min,即n=4.17 r/s。

雷諾總準數Re=dj2nρ/μm=0.352×4.17× 1010/0.106= 4 867

查攪拌雷諾準數Re與功率準數Np的關系圖[4]得Np= 6

攪拌功率P=Npρn3dj5=6 ×1010×4.173× 0.355=2 308 W

考慮電機效率為0.85,并取安全系數1.2,則電機功率P電機=2 308×1.2/0.85=3 258 W,圓整到標準電機功率,選4kW電機,配備變頻調速器。

2.4 擋板

為改善釜內液體流動狀態,增設擋板,滿足全擋板條件。擋板數量為4個,寬度為(1/12)D,即91 mm,與液體環向流成直角,上緣與靜止液面齊平,下緣至橢圓封頭直邊。

2.5 加料管

加料管從頂蓋引入,能夠抽出清洗和檢修;為避免物料沿釜內壁流下,加料管伸入釜內;同時為防止水噴至軸上或內壁,高溫下蒸發成汽體,導致反應不完全,設計了可旋轉的加料管,以方便加料位置的調整,確保水進入反應釜后迅速分散在液相中并參與反應。

3 結 語

放大后的反應釜,加熱速度及攪拌效果能滿足反應要求,生產能力達到了設計要求,試生產結果表明有機鋁聚合物反應釜放大設計是可行的。

[1]張濤,袁華,陳矩鈞.凝膠劑用量對膠印油墨性能的影響[J].上海涂料,2010(11):8-12.

[2]Robert B. Hutchison, C. William Blewett. Aluminum acyloxides: US ,4069236[P].1978.

[3]章永化,章文貢.由烷氧鋁合成有機鋁聚合物及其主要應用[J]. 高分子通報,1991,(2) :100-101.

[4]陳乙崇.攪拌設備設計[M].上海:上海科學技術出版社,1985.

[5]汪鎮安.化工工藝設計手冊(上)[M].化學工業出版社,2003.

[6]張海忠,馮樂剛,郝昭,等.聚合反應釜的放大及改造[J].石油化工設備,2003,32(4):64-65.

Scale-up Design of Reactor for the Organo-aluminum Polymer

LI Qi-chun,ZHANG Ai-sheng,JI Bi

(Zhejiang Institute of Multipurpose Utilization of Alunite,Zhejiang Wenzhou 325028,China)

The pilot test of preparing organo-aluminum polymer was introduced. Heat transfer area of the scaled-up reactor,type of propeller,stir speed as well as the power consumption of stirring were determined through calculation. Furthermore, the rotary feed pipe was especially designed in order to conveniently adjust the feeding point. The results show that the scale-up is applicable.

Organo-aluminum; Reactor; Scale-up

TQ 053

A

1671-0460(2011)11-1143-03

浙江省科學技術廳科研院所專項基金資助項目(2010F20015 )

2011-08-27

李齊春(1974—),男,工程師,浙江省明礬石綜合利用研究所總工程師,主要從事金屬有機鋁化工產品開發與生產。電話:0577-88617003,E-mail:lqc109@126.com。