復合材料膠接修補件力學性能的實驗研究與數值模擬

李紹春,熊峻江

(北京航空航天大學飛行器運用系,北京100191)

復合材料膠接修補件力學性能的實驗研究與數值模擬

李紹春,熊峻江

(北京航空航天大學飛行器運用系,北京100191)

進行復合材料修補的鋁合金板的靜強度實驗,測定載荷-位移曲線,分析破壞機理,并討論了膠層材料性能、復合材料補片性能與厚度等因素對修補件靜強度的影響;建立了修補件的三維有限元模型,模擬修補件的載荷-位移曲線和應力分布,驗證了模型的有效性;根據應力分布計算結果和失效準則,預測初始損傷及裂紋產生的位置,并估算破壞強度,預測結果與實驗數據吻合良好。

膠接修補;復合材料補片;力學性能;數值模擬;破壞預測

載荷和環境等因素作用,以及材料與結構固有的初始缺陷,常常會導致飛機結構的損傷,比如機體裂紋和表面腐蝕損傷等,如未能及時發現并加以修理,必然會導致嚴重的后果。為了恢復損傷結構的使用功能和結構完整性,需對這些損傷結構進行合理的修理甚至更換。飛機結構的復合材料修補始于20世紀70年代初期,澳大利亞航空和海運研究室(AMRI)的Baker博士首先采用炭纖維增強塑料(CFRP)和硼纖維增強塑料(T3FRP),修補了澳大利亞皇家空軍的大力士C-130、幻影 F-111、麥卡奇等飛機結構;此后,美國于20世紀80年代也使用復合材料對C-141飛機結構和C-141T3型武器系統進行了修補[1-3]。與傳統機械鉚接或焊接方法相比,復合材料修補具有明顯的優勢:(1)復合材料補片的形狀易成型;(2)維修方便,且維修時間與周期縮短,降低成本、提高效率;(3)顯著改變應力傳遞路徑,并降低裂紋尖端的應力強度因子,改善結構的長期耐久性;(4)復合材料補片質量輕、耐腐蝕和抗磨損性能良好。據統計,至1998年,復合材料用于各類飛機結構的損傷修復已經超過10000例[4]。由此可見,采用高強度復合材料膠接修補損傷飛機結構已進入實用階段,其修補技術引起人們廣泛興趣,并進行了大量的理論與實驗研究。

Kumar[5]進行了多種形狀補片修補含中心裂紋薄板的靜強度實驗研究,并以修補后應力強度因子為判據,得出最佳補片形狀依次為多邊形、長方形、橢圓形、方形和圓形。Schubbe[6]實驗得出:較長的補片可減少脫膠的可能性,延長疲勞壽命。而增加補片厚度可減輕補片的載荷負擔,但同時也會增加膠黏層傳遞載荷的負擔,導致膠層過早脫膠。Rao[7]等實驗表明:當使用塑性較好的玻璃纖維-環氧樹脂作為補片時,能極大提高修補結構的靜強度和疲勞壽命。Hosseini[8]等實驗得出:當母板為薄板,使用較厚的16層補片時,修補件裂紋擴展壽命增加236%;母板為厚板時,使用較薄的4層補片只能將修補件裂紋擴展壽命延長21%~35%,而較厚的8層和16層補片效果比4層補片更差。Klug[9]實驗測定了含有帶邊緣裂紋的中心孔的金屬板的疲勞性能,實驗結果表明:母板厚度對修補后的應力強度因子的影響明顯。Jones[10]對錨固件上孔邊裂紋和損壞把手上的裂紋的修補進行了大量的實驗和數值研究,研究發現:復合材料膠接修補能提高厚實結構的疲勞壽命,需對結構進行全3D應力分析,并對修補可能引起的層間破壞進行深入研究,才能保證修補工作順利完成。Klug[11]對炭-環氧復合材料補片修補2024-T3鋁合金板進行了實驗研究,其結果表明:單面修補可以使修補件疲勞壽命提高4~5倍,而雙面修補可高達10倍以上。孫洪濤[12]等采用不同材料與不同幾何尺寸的補片,單邊和雙邊修補了含中心裂紋的鋁合金板,并進行了靜強度和疲勞裂紋擴展試驗,分析了修補方式、修補材料與幾何尺寸對修補性能的影響。Xiong[13]等對復合材料修補的金屬板進行了靜強度和疲勞實驗研究,根據破壞過程和斷口形狀,分析了修補件的破壞機理,并發現復合材料修補可以極大提高破損結構的靜強度和疲勞壽命。

近年來,數值方法被廣泛應用于復合材料修補設計,Okafor[15]等采用二維有限元分析了單面膠接修補的含中心裂紋板的應力應變分布,但是,幾何線性的應力應變分析結果不精確。Oterkus[16]和Sekine[17]將母板、膠層和補片視為單獨層,且將膠層當作連續彈性體,改進了以往分析中將膠層簡化為剪切彈簧(非連續體)的缺陷,建立了二維兩層模型,計算了裂紋板在修補后的裂紋尖端應力強度因子,給出了比一維Mitchelh模型更好的分析結果。Tsamasphyros[18]采用二維兩層模型,并考慮非線性因素的影響,分析了復合材料修補的含裂紋鋁板的應力強度因子,發現母板和補片的幾何與材料非線性對修補件的破壞過程起著緩解作用。Ouinas[19]和Laboulsi[20]等將母板和膠層視為線彈性材料,復合材料補片當做正交各向異性線彈性材料,選取J-積分作為裂紋尖端起裂的判據,模擬了修補件裂紋擴展的過程與機理。Oudad[21]等采用三維非線性有限元方法,研究了復合材料修補、膠黏劑性能和裂紋深度對裂紋尖端塑性區大小的影響,研究結果表明:復合材料補片明顯降低了裂紋尖端塑性區的大小。

本研究開展未修補件、不同復合材料補片的修補件和不同黏結劑的修補件靜強度實驗,以觀測其破壞機理,驗證復合材料修補件性能分析模型的有效性及精度;建立三維有限元模型,模擬了修補件應力應變分布,預測了膠層的失效位置及過程。

1 實驗

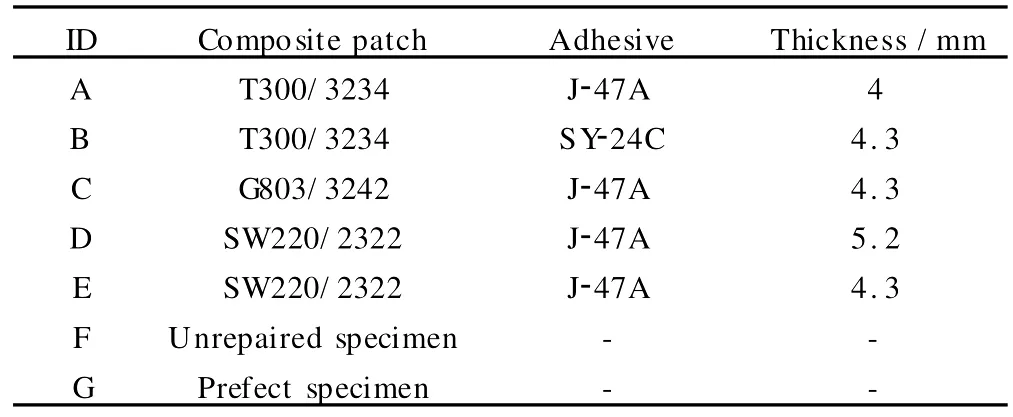

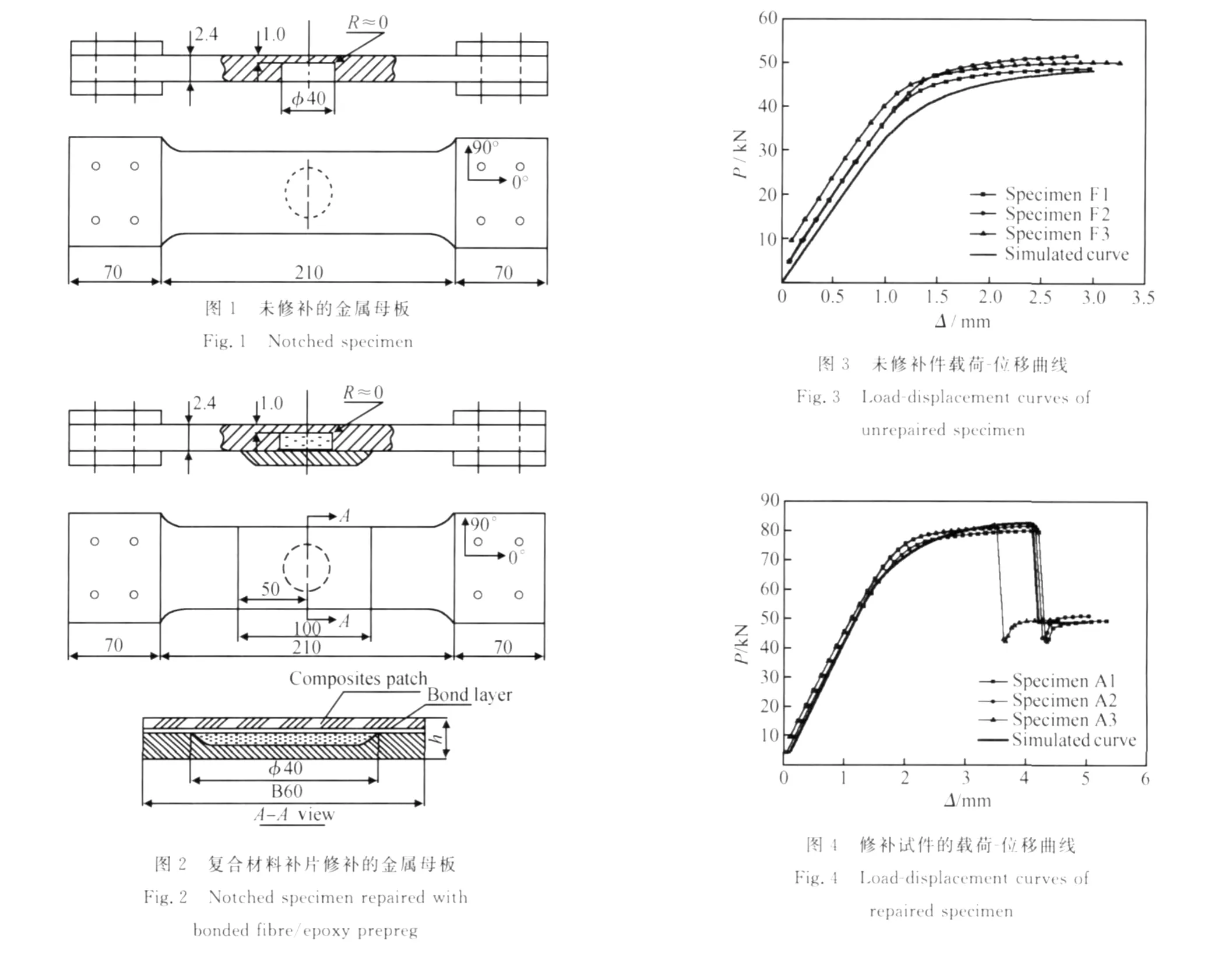

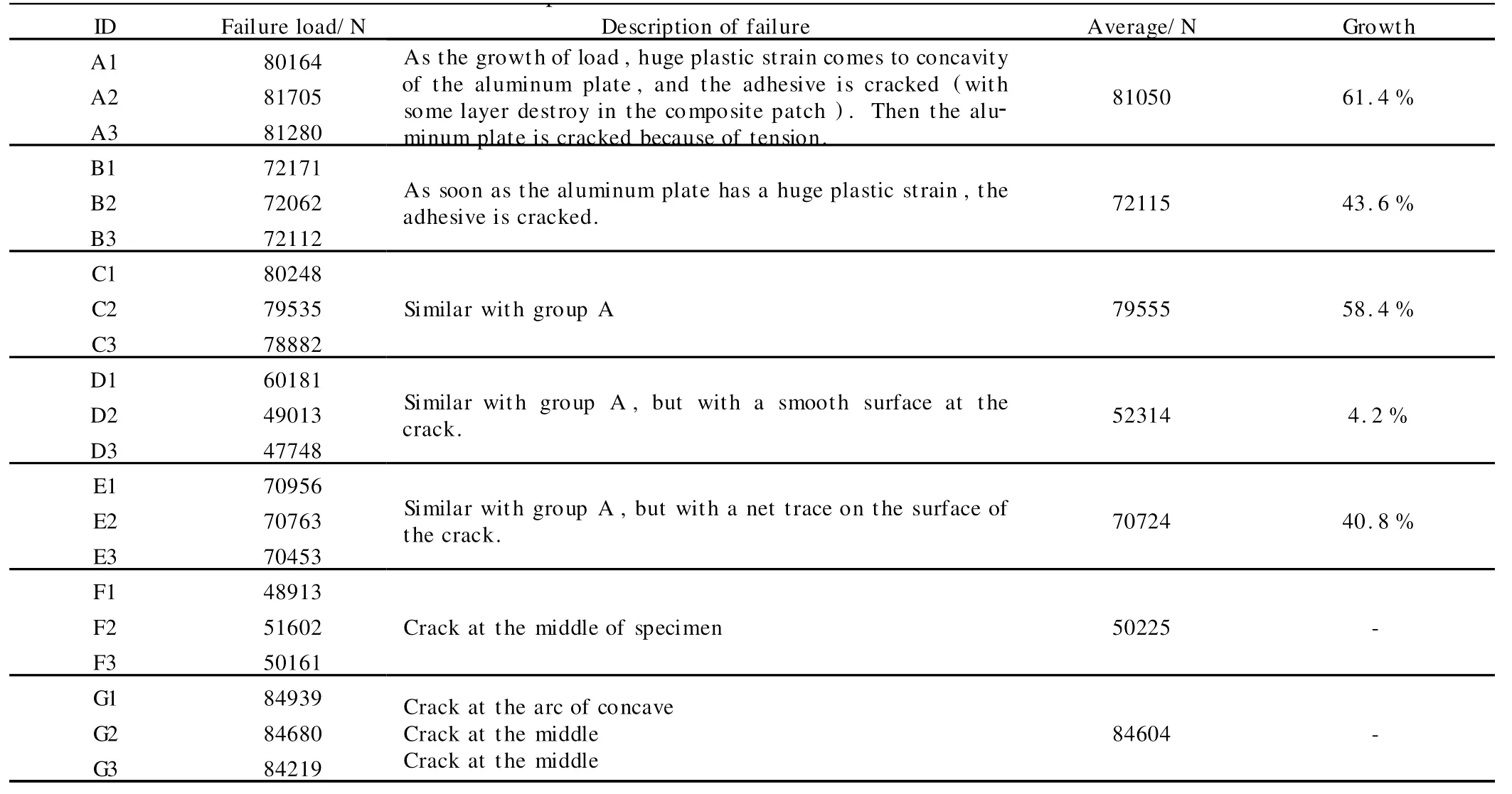

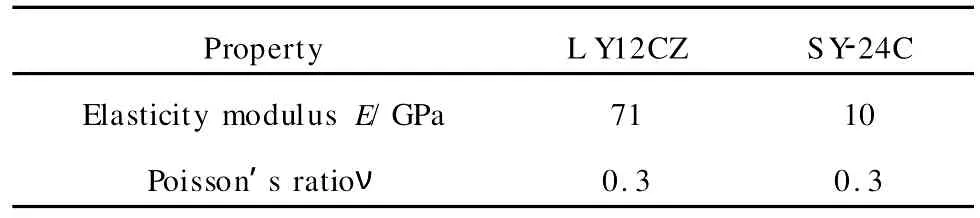

試樣分為7組,每組所使用的修補材料和黏結劑種類如表1所示。采用L Y12CZ作為試樣母件材料,選取 T300/3234,G803/3242和 SW220/2322作為補片,J-47A和SY-24C作為黏結劑,在金屬母板中央加工直徑40mm和深度1.5mm的未穿透圓孔模擬腐蝕損傷狀況,含未穿透圓孔金屬母件的幾何外形和尺寸如圖1所示,修補試樣是在含未穿透圓孔金屬母板基礎上,膠接復合材料補片進行修補,其幾何外形和尺寸如圖2所示。修補件修補過程如下:溫度先升高到160℃保持2h,接著升高到200℃保持1h,最后自然冷卻至室溫。對各組試樣進行沿長度方向的單向拉伸實驗,每組3個試樣,測定其拉伸強度,實驗在MTS880-500KN實驗機上進行,測試環境為室溫大氣,溫度為20℃±3℃,相對濕度50% ±10%,實驗過程中采取連續加載,實驗機自動記錄載荷-位移曲線(如圖3,4所示)。根據載荷-位移曲線,得到各試樣失效載荷(見表2)。需要注意的是,試樣失效載荷是進入非線性段后的最大承載載荷,并不是線性和非線性段的轉折點;表2中的增幅是指與未修補試件相比,修補試件的破壞荷載的增加。圖5,6示出了修補試樣的破壞形貌和斷口位置。

表1 各組實驗所用材料Table 1 Materials used by experiments

表2 拉伸失效載荷實驗結果(單位:N)Table 2 Experimental data for tension failure load(unit:N)

從表2可以看到,A,B,C和E組的復合材料補片具有相同的厚度,與未修補的試件 F組相比,它們的拉伸強度提高了40%以上,因此,對試件A,B,C和 E所做的措施對于防止含缺陷件的靜強度破壞具有很好的補強效果,這是因為修補過程改善了修補件內部的殘余應力狀況,減小了應力集中程度,從而提高了結構的抗拉強度。從表2還可以看到,試件組A,B,C,E和 G的拉伸強度很接近:(1)試件A,B,C和E的復合材料補片厚度相同,它們的靜拉伸強度的均值都分布在70724N到81050N的范圍區間里,最大偏差也僅為12.7%;(2)試件組A,B,C,E和 G的靜拉伸強度的均值也很接近,其最大偏差為16.4%。說明采用相同厚度的不同的復合材料補片單面修補缺陷件會得到相近的拉伸強度,補片的材料類型并不會對修補件的靜強度產生明顯的影響。表2還指出,相對于未修補試件F,試件D的拉伸強度僅增加4.2%,試件D和F的靜拉伸性能都受到了極大的削弱,其靜拉伸強度均值均比完好試件 G降低40%左右,表明當單面修補缺陷件時,補片厚度會很大程度上影響修補件的靜強度;(3)根據國內對直八艙底裂縫的復合材料修補以及大黃蜂直升機葉片的野外現場復合材料修補的結果來看,補強與修補過程中的質量控制有很大關系。

2 有限元模擬及驗證

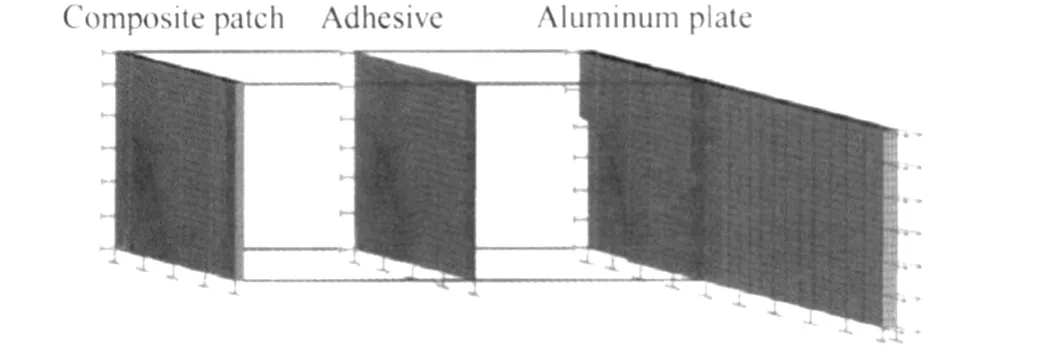

復合材料膠接修補后的結構內部呈現復雜的三維應力狀態,特別是作為膠接橋梁的膠層的三維應力狀態就更為復雜,并且結構內部應力狀態隨補片參數(長度、寬度、厚度、形狀和鋪層順序)和膠膜參數變化而改變,因此,建立有效的有限元模型是修補件分析的首要條件。由于鋁合金具有很強的塑性,修補件的鋁合金母件簡化為線彈性材料,黏結劑為SY-12C可視為各向同性的線彈性材料,復合材料補片則為正交各向異性,其主方向與母板的長寬厚方向一致,其中第一主方向與母板長度方向一致。表3,4列出了各種材料的性能參數。根據修補件在長度和寬度方向上的對稱性,選取1/4修補件結構建模(如圖7所示),模型使用了20640個單元,產生了23903個節點。由于在補片的邊緣和圓孔邊上存在剪應力集中,因此,在此兩處加大網格的劃分密度。有限元模型的約束和加載條件分別為對稱約束和在修補件自由端沿長度施加均布載荷(如圖7所示)。

表3 LY12CZ和SY-24C材料性能Table 3 Material properties of L Y12CZ and SY-24C

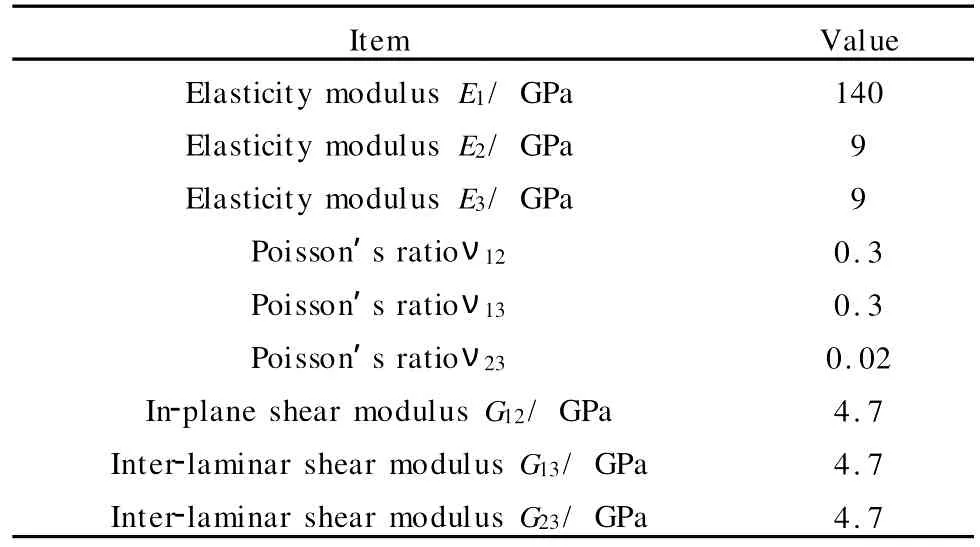

表4 復合材料補片性能Table 4 Material properties of T300/3234 composites patch

圖7 有限元網格模型Fig.7 FE model

由于復合材料補片和金屬母板彈性模量的差異很大,會在膠層和母板之間的界面產生很大的剪切力,因此,宜采用最大剪應力理論作為膠層開裂的判據。膠層破壞后,整個結構的承載能力會降低,所以,不能施加力載荷,而在修補件自由端施加位移載荷,模擬膠層破壞過程;模擬過程中,采用單元殺死技術,將單元剛度矩陣乘以極小的數,消除它對總體剛度矩陣的影響,達到將單元殺死的目的,以模擬膠層單元的破壞。由于殺死單元的操作只能在前置處理階段進行,因此,在通過求解找到超過失效判據的單元之后,應結束求解階段,重新進入前置處理階段進行單元的殺死操作。具體的步驟如下:施加位移載荷,進行模擬,存儲單元的應力應變狀態,依據最大剪應力理論準則,判斷哪些單元破壞,并將破壞單元殺死,模擬膠層的開裂過程,再計算修補件兩端的受力;如此循環往復,便可模擬膠層的破壞過程。有限元模擬未修補件和修補件的載荷-位移曲線如圖3,4所示,由圖3,4可以看到,模擬曲線與試驗曲線吻合良好,驗證了有限元模型的有效性。

3 失效預測

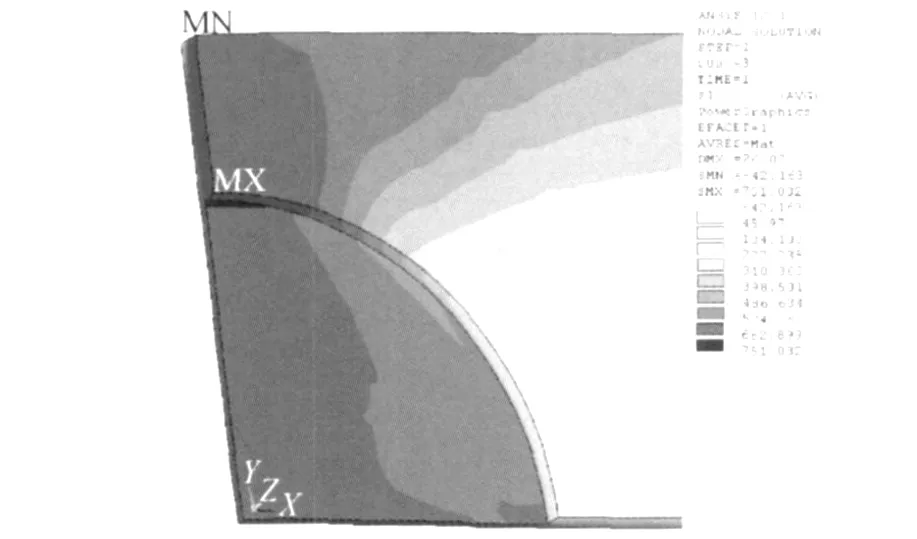

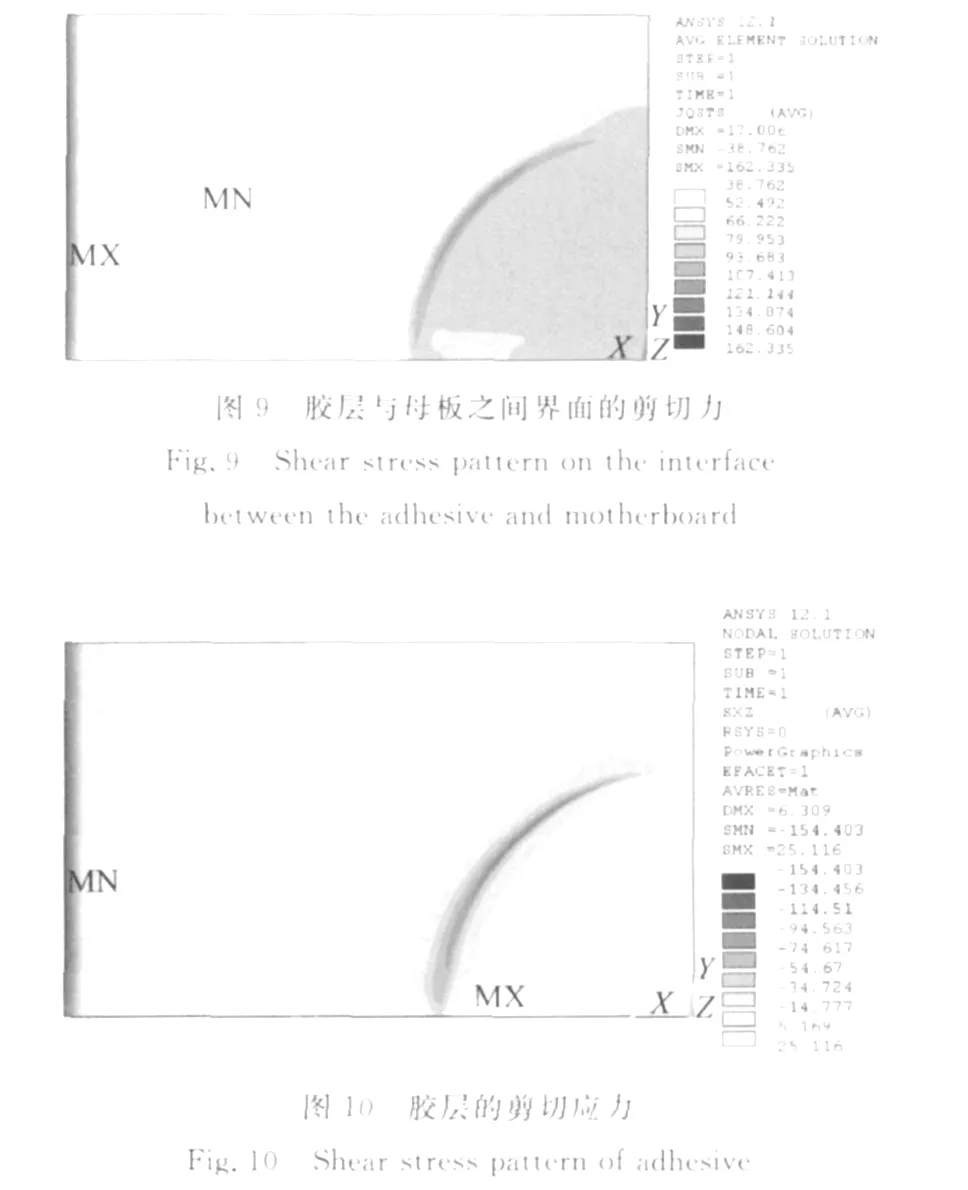

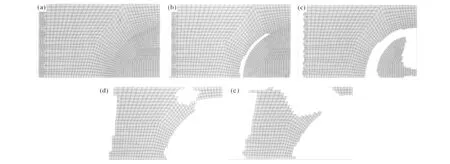

有限元模擬未修補件和修補件的應力分布分別如圖8~10所示。從圖8可以看出,在未修補鋁合金板的對稱截面的圓孔邊緣,存在嚴重的應力集中現象,此處材料將首先進入塑性區,接著隨載荷的進一步增大 ,會首先發生破壞。從圖9,10可以看出,修補件的鋁合金母板與復合材料補片之間存在剪切應力集中,由抗剪強度不高的膠層承擔并最先發生破壞。圖11(a)~(e)示出了膠層破壞過程,從圖中可以看出,最初膠層未發生破壞(如圖11(a)所示),最大剪應力在復合材料補片兩頭的膠層處(如圖9所示),隨著載荷的增加,膠層剪應力達到極限,發生破壞(如圖11(b)所示),并且膠層破壞持續向里延伸,(如圖11(c),(d)所示),最后,試件完全脫膠(如圖11(e)所示)。模擬失效過程與實驗觀測現象完全吻合,較好地再現了修補件的破壞過程并揭示了其破壞機理。

圖8 未修補件的應力分布Fig.8 Stress pattern of unrepaired specimen

圖11 膠層的破壞過程(注:顯示單元為未破壞的單元)Fig.11 Failure process of the adhesive(Note:Element displayed is undestroyed)

4 結論

(1)復合材料補片為相同厚度的A,B,C和 E組試件,與未修補的試件組 F相比,它們的拉伸強度提高了40%以上。因此,可以得出結論,通過用復合材料補片對含缺陷件進行修補可以很大程度的提高結構的靜強度。

(2)黏結劑對修補效果的影響并不顯著,補片的種類對修補效果基本不構成影響,而補片厚度對修補效果會產生很大的影響。

(3)通過三維有限元模擬修補件膠層破壞過程與機理,所得的荷載—位移曲線與實驗結果吻合良好。并通過此模型對結構進行了失效預測,模擬失效過程也與實驗觀測現象吻合。研究結果表明,有限元數值模擬在缺陷結構復合材料修補設計中具有重要作用和良好應用前景。

[1] BAKER A A.Repair efficiency in fatigue-cracked aluminum components reinforced with boron/epoxy patches[J].Fatigue Fract Eng Mater Struct,1993,16(2):753-765.

[2] BAKER A A,JONES R.Bonded repair of aircraft structures[J].Dordrecht(The Netherlands):Martinus-Nijhoff Publishers,1988,9(5):145-147.

[3] BAKER A A,ROSE L R F,JONES R.Advances in the bonded composite repair of metallic aircraft structure[J].Amsterdam:Elsevier,2002,13(9):213-214.

[4] 童谷生,孫良新,劉英衛.飛機結構損傷的復合材料膠接修補技術研究進展[J].宇航材料工藝,2002,5(3):20-21.

[5] KUMAR A M,HAKEEM S A.Optimum design of symmetric composite patch repair to centre cracked metallic sheet[J].Composite Structures,2000,49(2):285-292.

[6] SCHUBBE J J,MALL S.Investigation of a cracked thick aluminum panel repaired with a bonded composite patch[J].Eng Fracture Mechanics,1999,63(1):305-323.

[7] RAO V V,SINGH R,MAL HOTRA S K.Residual strength and fatigue life assessment of composite patch repaired specimens[J].Compos Part B:Eng,1999,30(6):621-627.

[8] HOSSEINI T H,SADEGHI G,DAGHYANI H R.Experimental fatigue crack growth and crack-front shape analysis of a symmetric repaired aluminum panels with glass/epoxy composite patches[J].Compos Struct,2005,71(3-4):401-406.

[9] KLUGJ C,SUN C T.Large deflection effects of cracked aluminum plates repaired with bonded composites patches[J].Compos Struct,1998,42(3):291-296.

[10] JONES R,CHIU W K,SAWYER J P G.Composite repairs to cracks in thick metallic components[J].Compos Struct,1999,44(1):17-29.

[11] KLUGJ C,MALEY S,SUN C T.Characterization of fatigue behavior of bonded composite repairs[J].Journal of aircraft,1999,36(5):1016-1022.

[12] 孫洪濤,劉元鏞,彭俊.復合材料膠接修補問題的試驗研究和分析[J].實驗力學,1999,14(4):419-424.

[13] XIONGJ J,SHENOI R A.Integrated experimental screening of bonded composites patch repair schemes to notched aluminum-alloy panels based on static and fatigue strength concepts[J].Composite Structures,2008,83(9):266-272.

[14] CHUNG K H,YANG W H.A study on the fatigue crack growth behavior of thick aluminum panels repaired with a composite patch[J].Composite Structures,2003,3(4):1-7.

[15] OKAFOR C A,SINGH N,ENEMUOH U E,et al.Design analysis and performance of adhesively bonded composite patch repair of cracked aluminum aircraft panels[J].Composite Structures,2005,71(2):258-270.

[16] OTERKUS E,BARUT A,MADENCI E,et al.Nonlinear analysis of a composite panel with a cutout repaired by a bonded tapered composite patch[J].International Journal of Solids and Structures,2005,42(7):5274-5306.

[17] SEKINE H,YAN B,YASUHO T.Numerical simulation study of fatigue crack growth behavior of cracked aluminum panels repaired with a FRP composite patch using combined BEM/FEM[J].Engineering Fracture Mechanics,2005,72(6):2549-2563.

[18] TSAMASPHYROS G J,KANDERAKIS G N,KARALEKAS D,et al.Study of composite patch repair by analytical and numerical methods[J].Fatigue and Fracture of Engineering Materials and Structures,2001,24(1):631-632.

[19] OUINAS D,HEBBAR A,BACHIRBOUIADJRA B,et al.Numerical analysis of the stress intensity factors for repaired cracks from a notch with bonded composite semicircular patch[J].Composites,2009,40(6):804-810.

[20] LABOULSI S,MALL S.Analysis of cracked metallic structure with imperfectly bonded composite patch[J].American Institute of Aeronautics and Astronautics,1997,17(8):2799-2808.

[21] OUDAD W,BOUIADJRA B B,BEL HOUARI M,et al.Analysis of the plastic zone size ahead of repaired cracks with bonded composite patch of metallic aircraft structures[J].Computational Materials Science,2009,46(5):950-954.

Experimental Investigation and Numerical Simulation on Mechanical Properties of Notched Metallic Panels Repaired with Bonded Composite Patch

LI Shao-chun,XIONGJun-jiang

(Aircraft Department,Beihang University,Beijing 100191,China)

Static strength tests of notched aluminum alloy panels repaired with bonded composite patch were conducted to determine the load-displacement curves and to understand failure mode and mechanism as well as to investigate the effects of the behaviour of adhesives,mechanical properties and thickness of composite patch on static strength of repaired panels.The three-dimensional finite element model was established to simulate the load-displacement curves and stress patterns of repaired panel,demonstrating the valid and practical use of the proposed model.From the simulated stress patterns and strength criterion as well as failure mode,location and strength were predicted,and the obtained results have a good agreement with the experiments.

bonded repair;composite patch;mechanical property;numerical simulation;failure predicted

V258;TB115

A

1001-4381(2011)06-0011-06

國家自然科學基金資助項目(E050603);航空科學基金資助項目(20095251024)

2010-06-28;

2010-11-15

李紹春(1985—),男,碩士研究生,研究方向為復合材料膠接修補的數值模擬,E-mail:chunxiao8543@yahoo.com.cn

熊峻江(1966—),男,教授,博士生導師,主要從事疲勞斷裂可靠性方面研究,聯系地址:北京市北京航空航天大學交通學院(100191),E-mail:jjxiong@buaa.edu.cn