淺析燃氣發動機機體裂紋的室外焊補技術

胡玉文 東營市技師學院

淺析燃氣發動機機體裂紋的室外焊補技術

胡玉文 東營市技師學院

本文主要論述了燃氣動力機體缸蓋裂紋的維修焊補技術,真對燃氣發動機灰鑄鐵材料的焊接性進行了科學分析和論證,根據論證結果和生產急需,因地制宜制定可行的焊接工藝,運用電弧焊現場焊補技術,成功地實現了對發動機灰鑄鐵材料的焊補,實現了較好的經濟效益和社會效益。本文理論依據確鑿、實踐過程翔實可行、論點鮮明、論據充分,謹供焊工和有關技術工作者參考。

燃氣輪機;鑄鐵;裂紋;屏護及發動機預熱;冷焊法

利用石油、煤礦、焦化等行業產生的可燃氣體,如天然氣、煤層氣、煉焦煤氣、沼氣等氣體,作為燃氣輪機的燃料聯合循環發電,具有熱效率高、排放污染少、靈活機動等一系列優點,特別是節能減排效果更具有極其深遠的意義。

勝利油田某單位是12V 190燃氣機發電機組的主要生產廠家。發電站遍及全國各地的煤礦、焦化廠等單位。由于燃氣機發電機組長時間的運轉和振動,或機體鑄造過程中隱藏的缺陷,有時會在缸蓋的緊固螺栓處出現裂紋,導致發動機漏氣、漏油,如果不能及時發現和維修,就會造成發動機嚴重損壞,給使用單位帶來很大的經濟損失,也更會影響正常的生產和安全。為確保機組能快速得到維修而正常運轉,我們在室外為其采取了焊條電弧焊現場焊補的方法,收到了較好的效果,為該機組類似故障的排除,提供了成功的解決方法。

一、焊補前的焊接工藝性分析

之前,有的用戶單位也曾對缸蓋裂紋進行過焊補,但都不太理想,不但原來的裂紋沒焊補好,而且,又產生了新的裂紋或其他焊接缺陷。

受生產廠家的委托,我們對所焊材料進行了認真的調查和分析。12V 190燃氣機機體缸蓋是灰鑄鐵鑄造而成,材料的牌號是HT250,其抗拉強度應不小于250M pa,硬度在190~240HBS之間。灰鑄鐵雖然有良好的鑄造性和減震耐磨性,但含碳量高、塑性和抗拉強度低、脆性大等因素,卻給鑄鐵帶來了較差的焊接性。

焊補鑄鐵的方法很多,但采用電弧焊的方法較多,原因是簡便易行,但盲目隨意的操作,是不能獲得補焊成功的。根據我們以往的經驗和實驗得知:當采用焊條電弧焊接灰鑄鐵時,如焊條選用不當或無特殊工藝措施,會產生以下焊接缺陷:

1、焊后焊縫易產生白口組織(Fe3C):表現為焊補區呈白亮一片或一圈(存在于熔合區),硬度可高達600HBW,白口組織硬而淬,不但機械加工困難,而且會使焊縫造成很大的應力集中,是造成焊縫產生裂紋的原因之一。產生白口組織的主要原因是由于電弧焊接的特點所致,由于母材和近縫區在焊接時受到高溫加熱,當受熱區溫度達900℃左右以上時,原來灰口鑄鐵中以游離狀態的石墨開始部分地熔于鐵中,溫度越高,熔于鐵中的石墨也越多,但焊接與煉鋼過程相比,焊接的冶金反應過程太短,焊縫的冷卻速度太快,當焊縫冷卻時,熔于鐵中的碳來不及以石墨形式析出,而呈滲碳體出現,即所謂的白口。從以上可以看出,在焊接操作及工藝控制過程中,要在保證熔焊的前提下,必須盡量減少對母材的熱量出入和母材的熔化量,并減緩焊縫的冷卻速度是補焊成功的關鍵所在。

2、焊縫易產生裂紋:由于鑄鐵的含碳量高,焊縫金屬易產生無塑性和彈性的淬硬組織“高碳馬氏體”, 淬硬組織在焊接應力作用下很容易使焊縫產生裂紋。如果選擇焊芯含碳量較少且含有促進石墨化的焊條(如碳、鎳、硅、銅),對防止裂紋一定會有效,特別是鎳基焊條,不但不產生淬硬組織,還能在焊縫金屬中形成塑性很好奧氏體組織,其效果會更好,因此,鎳基焊條應當作為重要鑄鐵零部件補焊的最佳材料。

3、焊縫和母材熔合處產生裂紋或剝離:主要原因是白口組織的存在、焊接應力集中、焊條選擇不當、線能量大等綜合因素作用所導致的。

燃氣機缸蓋的焊補要求非常高,焊后必須保證焊縫及其熱影響區不再產生裂紋,而且要求焊縫要有很好的致密性,才能使發動機正常工作。考慮到現場的檢修條件,我們還是力求簡便可行的方法。經過與相關技術人員的研究討論,共同制定了焊條電弧焊的“冷焊法”焊接方案。

所謂焊條電弧“冷焊法”,就是被焊的零部件在焊前不進行預熱,采用非鑄鐵組織的焊條(如鎳基、銅鋼焊條),并采取短焊道(不連續施焊),每段焊道熄弧后,立即用尖錘敲擊的工藝方法,其原理是,盡量減少焊縫的稀釋率,降低焊縫中C、Si、S、P含量,控制焊縫的熱量輸入,以減少焊接熱循環的影響和焊縫的內應力,防止焊接區局部過熱而導致產生白口組織、焊縫裂紋、氣孔等缺陷。

考慮到發動機的體積較大,“冷焊法”在焊接后因焊縫及熱影響區的冷卻速度很快,極易形成白口組織和裂紋的可能,我們選用了鎳基鑄308焊條,雖然價格較高,但把握性較大。鑄308焊條的成分為C≤2.00 Si≤2.50 Mn≤1.00 Fe≤1.00 Ni≥90,顯然含鎳量很高,鎳元素在焊接中能使焊縫形成奧氏體組織,可有效防止白口組織和脆硬組織的產生,并起到增加塑性降低硬度的作用,也有利于焊后機械加工。

二、補焊前的各項準備

1、焊條的烘干:選用直徑3.2鎳基鑄308焊條數根,用烘干箱將焊條以150°C溫度左右烘干1~2小時,以消除焊條中的水分。并準備直流焊機一臺。

2、確定裂紋的位置及長度:為容易擦拭和去除機器外殼的油污,先將機組發動起來,當機器外殼溫度上升至40°C左右時,停機清除及擦拭缸蓋上的油污,仔細找到裂紋位置、長度及其端點。

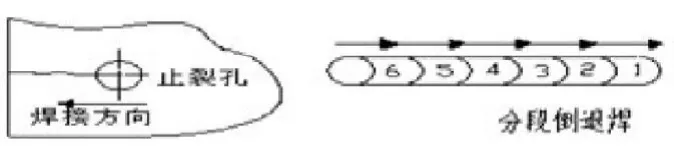

3、鉆止裂孔:先用鉆頭為5或6mm的手電鉆在裂紋的尾部約0~5mm處鉆止裂孔,深度為6~8mm,目的是防止裂紋在開坡口或焊接時繼續延長擴展。

4、開坡口:將角向磨光機更換成薄片磨光片,延裂紋的實際方向開U型坡口,坡口不宜過大過深,寬6mm深5mm即可,磨削坡口時要做到細磨精研,以保證坡口寬度、深度及其形狀的一致性。開U型比V型坡口能減少母材的熔化量,進而降低焊縫中C、Si、S、P含量,減少焊接熱循環的影響和焊縫的內應力。

5、去除坡口深處的油污:由于在開坡口作業中,不能有效去除缸蓋裂紋深處的油污和鐵銹等雜質,因此必須想法清除干凈,以防焊接時產出氣孔等缺陷。建議采用氣焊火焰“分段加熱”的方法,但一定要防止加熱時引起裂紋的延長,加熱溫度不宜超過200°C,而且特別注意加熱時,升溫的速度控制不宜太快,燒盡油污至不再冒煙為宜。最后再用角向磨光機將坡口研磨到露出金屬光澤的程度,為保證焊接質量創造最好的條件。

6、焊前遮擋焊接現場:由于焊接作用是在室外進行,為消除風對焊縫冷卻速度的影響,最好將焊接區2~3米的四周用非易燃物遮擋屏護起來。

三、正式焊接

1、采用直流反接法,即將焊鉗的把線,接在直流焊機輸出端的+極接線頭上,地線接在直流焊機輸出端的–極接線頭上。采用直流反接法能降低母材的熔化量,減少產生氣孔的傾向。2、將機器發動起來,提高機體的溫度達40~60°C左右,用手觸摸機體感到微微有些燙手,這樣能夠使整個機體達到預熱的目的,對防止焊接過程中焊縫出現白口組織和焊接應力有一定的作用。

3、可選直徑3.2的焊條,焊接電流選擇100A左右,盡量減小熔深及母材在焊縫中的熔合比。將止裂孔作為始焊端(有利于釋放焊接應力),引弧的位置必須選在坡口內,以防電弧對焊縫以外的母材造成電弧擦傷而產生應力集中,而導致新的裂紋。

4、焊接時采用直線形運條,要盡量使用短弧,以防氣孔的產生。采用分段倒退焊(如圖所示),即在距止裂孔10mm左右處引弧向止裂孔的方向焊接,直到止裂孔的邊緣,但不要焊補止裂孔,以釋放焊接應力,熄弧時要采用反復滅弧法將弧坑填滿,立即用帶小圓弧尖錘以較高頻率錘擊焊縫,以消除焊接應力。

5、待焊縫和熱影響區的溫度大約降到50~60°C以下時,再從第一段焊縫的起始端向后10mm左右處引弧,向止裂孔方向焊接,直至焊到第一段焊縫的起始端熄弧,并將弧坑填滿,扔立即錘擊焊縫。以后各段的焊接方法,以此類推。最后焊補止裂孔。

6、焊接結束,立即用角向磨光機將焊縫處打磨干凈,并將機器發動起來,這樣可以起到焊后緩冷改善焊接質量的作用。

四、注意事項

1、焊接順序很重要,一定要采取斷續和分段倒退焊的工藝。

2、耐心細致,不能急于求成,前一段焊縫的溫度降下來后,才能焊下一段,總之,控制焊縫熱量輸入是焊條電弧“冷焊法”的核心。

3、焊肉一定要與母材熔合好,如發現熔合不好處應鏟去或磨掉,重新補焊。

結論

在室外焊補,運用發動機預熱,做到因地制宜,保持機體的整體溫度,使焊補區在焊接過程中能比較自由膨脹和收縮,采用合理的焊接工藝和防范措施,從而減小焊接應力和產生裂紋等缺陷的可能性,使焊縫質量達到了預期的技術要求,為類似鑄鐵補焊提供了好的方法。

10.3969/j.issn.1001-8972.2011.10.097