高靈敏度諧振式微加速度傳感器的設計與制作*

涂 晟,王軍波,商艷龍,陳德勇

(中國科學院電子學研究所,傳感器國家重點實驗室,北京 100190)

加速度傳感器是慣性導航和振動監測的核心元件之一。微機械加速度傳感器因其低功耗、小尺寸、響應快、易集成、可批量生產等特點[1]而得到廣泛的研究和應用。基于微機械加工技術的諧振式加速度傳感器,由于其輸出為諧振頻率信號,易于與后端數字電路匹配組成高精度的微機電測控系統,與電壓電流等模擬輸出信號相比,其性能主要受其機械結構和材料性能影響,電漂移及噪聲對測量精度影響較小,具有更強的抗干擾性。與傳統的壓阻式、電容式加速度傳感器相比,諧振式加速度傳感器具有動態范圍寬、測試精度高、準數字輸出、線性度好、抗干擾性強等優點。

諧振式微機械加速度傳感器自上個世紀80年代出現以來,涌現出以石英、單晶硅、多晶硅、擴散硅、氮化硅(SiNx)等不同材料諧振器的微加速度傳感器,其中,基于石英的微機械諧振式加速度器已得到導航級的應用[2]。硅基諧振式微機械加速度傳感器采用MEMS工藝加工而成,與基于石英的傳感器相比,在制作成本上有著不可比擬的巨大優勢,因此受到了諸多研究者的青睞[3-13]。97 年 Roessig等人設計和制作了一種靈敏度為45 Hz/gn的雙端音叉諧振式加速度傳感器[3],06年通過表面微機械加工工藝,Susan X.P.Su等人提出的諧振式加速度傳感器的靈敏度提高到 160 Hz/gn[5],09 年 Claudia Comi等人將靈敏度進一步提高到450 Hz/gn[13]。但是現有的硅基傳感器較石英基傳感器輸出穩定性差、靈敏度低,制約著其在慣性導航與高精度制導等高端領域的應用。

本文提出一種新的硅基諧振式加速度傳感器結構和制作工藝。相對于以往的采用杠桿結構作為力的放大裝置并將慣性力耦合到諧振器上[7,12-13]的敏感機制,本文引入了一種新的敏感機制:加速度作用于器件時,質量塊引起支撐梁彎曲形變,通過諧振梁截取支撐梁上表面應力情況來放大應力,以有效地提高傳感器的靈敏度。為優化結構設計,本文建立了傳感器工作的數學模型,進而在含濃硼擴散硅層的(100)硅片上采用體硅加工工藝制作器件,通過電磁激勵、電磁檢測,靈敏度可達1.989 2 kHz/gn。

1 結構設計與理論分析

1.1 結構設計

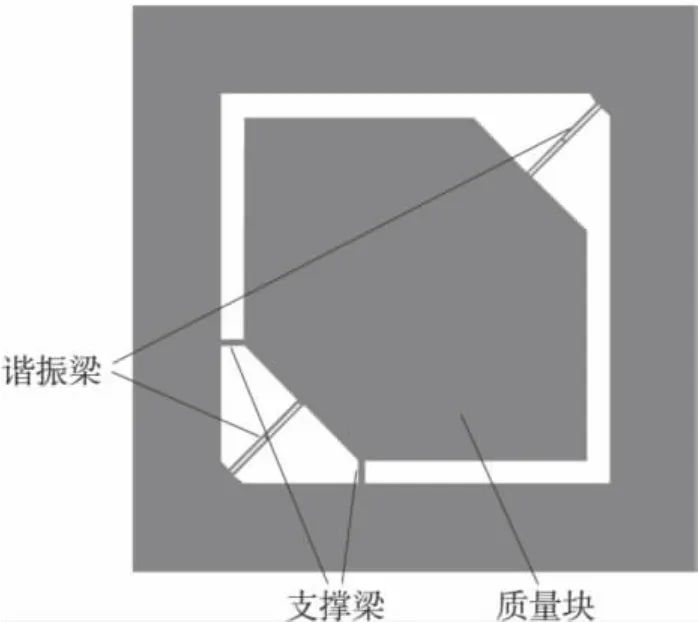

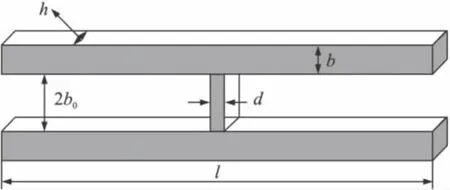

設計的微機械加速度傳感器結構如圖1所示。

圖1 加速度傳感器整體結構

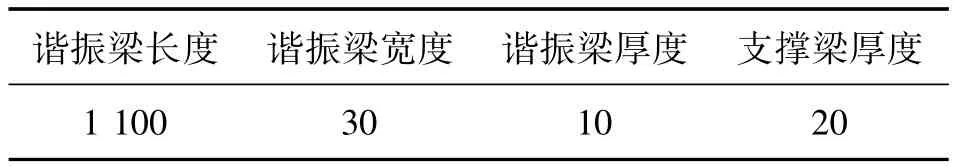

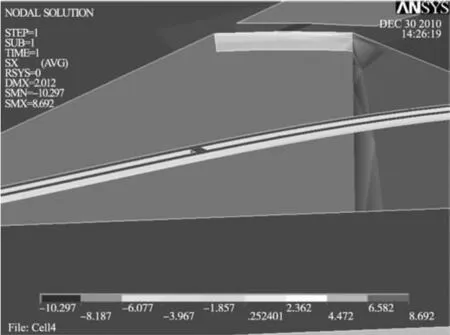

整個結構由一個支撐框架、一個質量塊以及雙端固支在質量塊與框架之間的兩根支撐梁及兩組諧振器組成,結構參數如表1所示。諧振梁剛度小于支撐梁剛度,且諧振梁厚度小于支撐梁厚度,當質量塊受加速度作用時,如圖2所示,H形諧振梁截取支撐梁上表面應力,通過這種支撐梁與諧振梁厚度不同的特殊設計,加速度作用于質量塊的慣性力轉換為諧振梁的軸向應力并得到放大,提高了傳感器的靈敏度。

表1 傳感器整體結構參數

傳感器采用電磁激勵電磁拾振來檢測諧振頻率,外加永磁體在諧振梁周圍提供一個均勻磁場,當H形梁激振電極上通過交變電流時,受安培力作用諧振梁作受迫振動,而拾振梁在激振梁帶動下作同頻振動切割磁場線,形成幅值與拾振梁振幅相關的拾振電流。當器件受垂直于器件平面的加速度作用時,諧振梁諧振頻率隨梁所受軸向應力而變化,通過檢測其諧振頻率變化即可得到待測加速度。

圖2 支撐梁及諧振梁應力分布

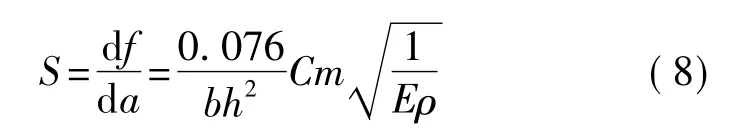

1.2 理論分析

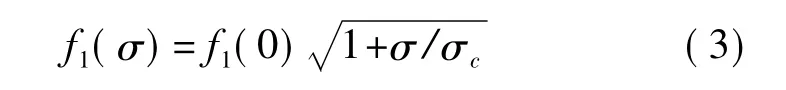

諧振器采用H形梁結構,其結構簡圖如圖3所示。

圖3 H型諧振梁結構簡圖

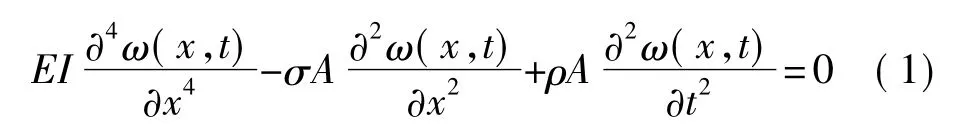

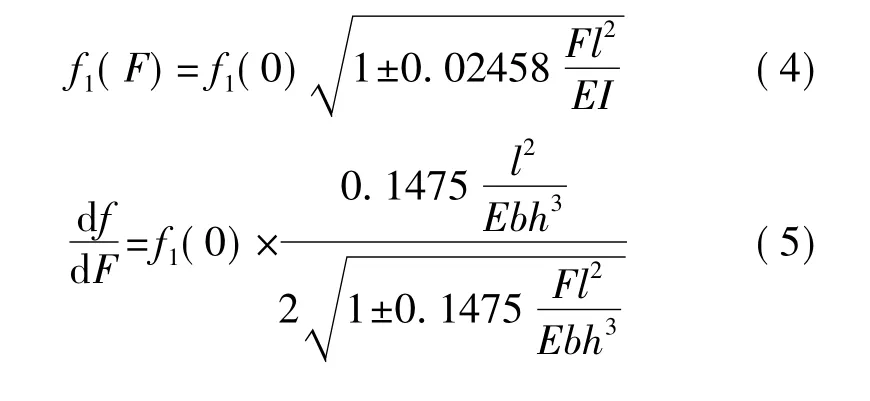

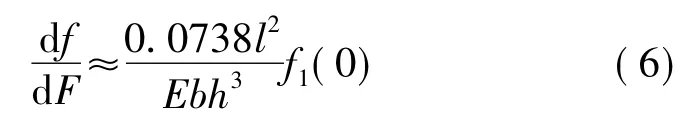

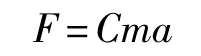

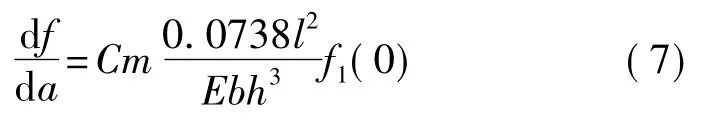

諧振器一端連接質量塊,一端連接支撐框架,可近似看作雙端固支梁;其物理模型為伯努利-歐拉梁,在無阻尼下的微幅振動方程為[14]:

其中,ω(x,t)是諧振梁的動撓度方程,σ是梁所受到的軸向應力,A=2bh、I=bh3/6、E和ρ分別為諧振梁的橫截面,梁的橫截面相對于中心主軸的慣性矩,材料的彈性模量和材料的體密度。

解方程(1)可得,當σ=0梁的一階振動模態的頻率為:

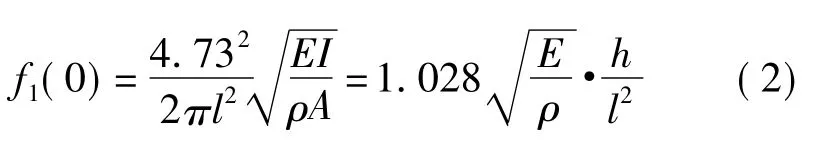

當梁存在軸向應力,即σ≠0時,

如果用作用在梁上的作用力F來表示,那么可以表示成

在加速度計中,梁所受到的軸向力可以表示為:

式中:C為慣性力的放大倍數,其大小與支撐梁的寬度、厚度相關,實際放大倍數為10.324 5,m為質量塊的重量,a為加速度。

由式(2)可得:

上式即為H型諧振器加速度計的靈敏度表達公式。從上式可以看出,質量塊質量、諧振梁寬度、諧振梁厚度是影響諧振器靈敏度的關鍵因素。

2 制作工藝

由于濃硼擴散硅高Q值及較好的熱穩定性等特性,且其本身耐KOH溶液腐蝕,可形成腐蝕自停止層,本文選用濃硼擴散硅作為制作諧振器的材料以獲得較好的器件性能,并簡化制作工藝。

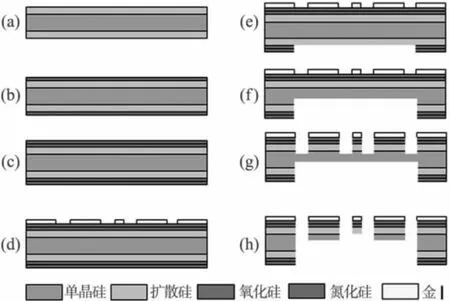

工藝流程如圖4所示。首先在(100)單晶硅片表面擴散硼離子形成10 μm厚的擴散硅層,然后在擴散硅表面熱氧化形成氧化層,再在其上LPCVD淀積氮化硅,形成絕緣層,如圖4(a)、4(b)、4(c)所示;正面通過濺射和lift-off工藝得到電極圖形,如圖4(d);背面RIE刻蝕氧化層與氮化層,DRIE刻蝕體硅,并用KOH溶液濕法減薄,通過控制反應溫度及腐蝕時間控制薄膜厚度約為50 μm(使得最后濕法釋放諧振梁時支撐梁剛好是設計的厚度),如圖4(e)、4(f);DRIE正面刻蝕氮化硅氧化硅及擴散硅層,刻蝕形成正面圖形;最后KOH溶液濕法腐蝕體硅,釋放梁結構并使支撐梁恰好為設計厚度,如圖4(g)、4(h)。

圖4 加速度傳感器制作工藝流程

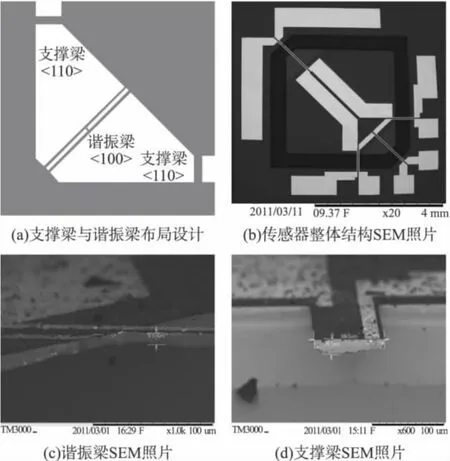

利用擴散硅可作為腐蝕自停止層的特性及KOH溶液濕法腐蝕的各向異性,采用在(100)硅片上將支撐梁放置在<110>晶向上而將諧振梁放置在<100>晶向上的特殊布局,如圖5(a)所示。當工藝最后一步用KOH溶液濕法腐蝕時,諧振梁寬度小且其位于<100>晶向上側向腐蝕速度快,支撐梁寬度大且位于<110>晶向上,腐蝕過程中形成(111)面,KOH溶液在(111)晶面上腐蝕速度極慢可有效防止支撐梁被側向腐蝕,當諧振梁擴散硅層下的硅被側向腐蝕完全后支撐梁部位硅側向腐蝕并不明顯,而質量塊與框架部位始終被氮化硅覆蓋而不被腐蝕,從而實現制作支撐梁、諧振梁、質量塊與框架這三種不同厚度的結構的目的。

采用上述工藝流程制作的加速度傳感器芯片如圖5(b)所示。其中支撐梁與諧振梁如圖5(c)、圖5(d)所示。從圖5(c)、圖5(d)可以看出,支撐梁厚度約為20 μm,諧振梁厚度約為10 μm,實現了設計目的。

圖5

3 實驗結果

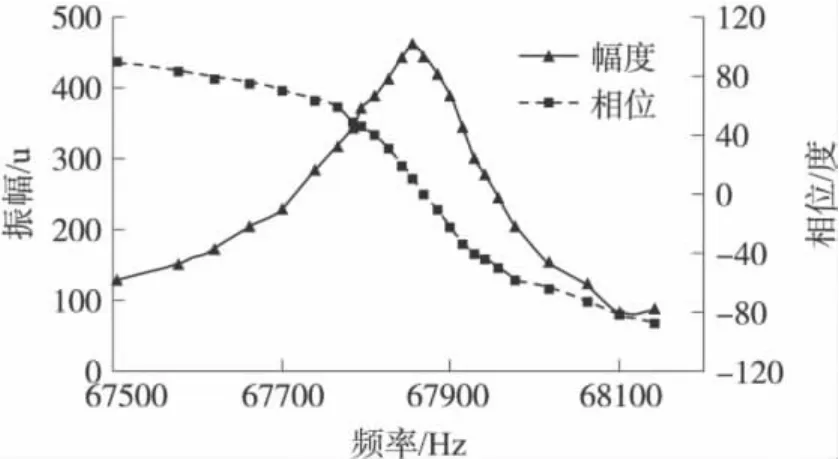

采用HP4195A動態信號分析儀對傳感器進行諧振器頻率特性及Q值測試,激勵信號50 mV,固有頻率67.854 kHz,-3 dB 帶寬147 Hz,空氣中Q值為461.6,如圖 6 所示。

圖6 諧振器幅頻/相頻特性曲線及Q值測試

重力場加速度易獲得且精確度高,便于實驗,因此本文采用重力場±1gn靜態翻滾實驗來測試傳感器的靈敏度。通過水平儀和TP1-360W精密分度軸系裝置(分辨率0.000 1°)來控制傳感器與水平面夾角,通過四點測試法尋找加速度傳感器的機械零位以消除零位誤差。

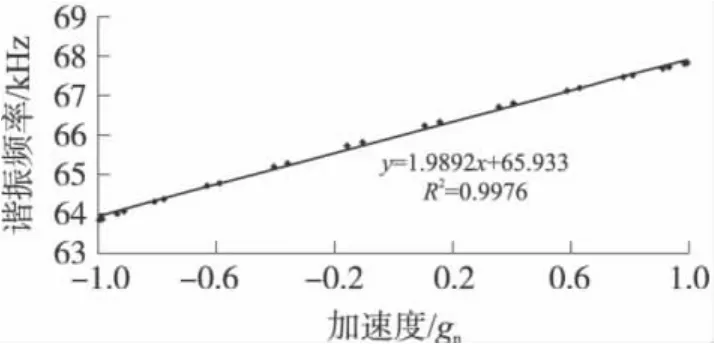

在-1gn~1gn范圍內,傳感器靈敏度約為1.989 2 kHz/gn,測試曲線如圖7所示。

圖7 加速度計靈敏度測試曲線

4 結論

為了改進諧振式加速度傳感器的靈敏度特性,本文提出一種新的加速度敏感模式,通過質量塊-支撐梁-諧振梁的特殊設計,將待測加速度轉化為軸向應力并予以放大。應用這一原理提出了支撐梁與諧振梁不同厚度以放大應力的新結構。

采用濃硼擴散硅作諧振器簡化了制作工藝,利用KOH溶液腐蝕體硅材料的各向異性和支撐梁諧振梁沿不同晶向放置的特殊布局,實現了諧振梁、支撐梁、質量塊三者厚度不同的工藝設計目標。

器件性能測試表明,在-1gn~1gn的范圍內傳感器的靈敏度約為1.989 2 kHz/gn,在空氣中諧振梁Q值約為461.6。

[1]顧英,趙連元.微硅加速度計技術綜述[J].飛航導彈,2002,9:44-47.

[2]Norling B L.Superflex:a Synergitic Combination of Vibrating Beam and Quartz Flexure Accelerometer[J].Journal of Navigation,1988,34(4):337-353.

[3]Roessig T,Howe T,Pisano T,et al,Surface-Micromachined Resonant Accelerometer[C]//Proc Ninth International Conference on Solid-State Sensors and Actuators,Transducers’97,Chicago IL,USA,June 16-19,1997,859-862.

[4]Seshia A,Palaniapan M,Roessig T,et al,A Vacuum Packaged Surface Micro-Machined Resonant Accelerometer[J].Journal of Micro-Electro-Mechanical Systems,2002,11(6):784-793.

[5]Susan X P Su,Henry S Yang,Alice M Agogino.A Resonant Accelerometer with Two-Stage Micro-Leverage Mechanisms Fabricated by SOI-MEMS Technology[J].IEEE Sensors Journal,2005,5(6):1214-1223.

[6]Seok S,Seong S,Lee B.A High Performance Mixed Micro-Machined Differential Resonant Accelerometer[C]//Proc IEEE Sensors 2002,2002:1058-1063.

[7]Jia Yubin,Hao Yilong,Zhang Rong.Bulk Based Resonant Accelerometer[J].Chinese Journal of Semiconductors,2005,26(2):281-286.

[8]Ferrari V,Ghisla A,Marioli D,et al,Silicon Resonant Accelerometer with Electronic Compensation of Input-Output Cross-Talk[J].Sensors and Actuators,2005,A 123-124:258-266.

[9]Burrer C,Esteve J.A Novel Resonant Silicon Accelerometer in Bulk Micro-Maching Technology[J].Sensors and Actuators,1995,A 46-47:185-189.

[10]Burrer C.High-Precision BESOI-Based Resonant Accelerometer[J].Sensors and Actuators,1995,A 50:7-12.

[11]Burrer C,Esteve J,Lora-Tamayo E.Resonant Silicon Accelerometers in Bulk Micromachining Technology an Approach[J].Journal of Micro Electromechanical System,1996,5(2):122-130.

[12]Aikele M,Bauer K,Fieker W,et al,Resonant Accelerometer with Self-Test[J].Sensors and Actuators A,2001,92:161-167.

[13]Comi C,Corigliano A,Langfelder G,et al,A New Two-Beam Differential Resonant Micro Accelerometer[C]//Proceedings IEEE Sensors 2009 Conference,Christchurch,New Zealand,October 25-28,2009,158-163.

[14]徐芝綸.彈性力學(第三版).北京,高等教育出版社,1990.