銑端面鉆中心孔機床的改進設計

王可山

(煙臺環(huán)球機床附件集團有限公司,山東煙臺264002)

將軸類工件的兩端加工平整,并在兩端面鉆中心孔是絕大多數(shù)長軸類工件在加工過程中的第一道工序。為了適應大批量生產(chǎn)的需要,多年前我廠技術人員就開發(fā)了銑端面鉆中心孔機床。由于科學技術的進步和用戶信息的反饋,筆者又對該機床做了較大的改進。

1 機床工作循環(huán)簡介

機床的工作過程分為自動和手動兩種。自動工作循環(huán)只需按下自動循環(huán)按鈕,機床即可自動完成工件的整個加工過程;在手動狀態(tài)下,可分別獨立完成加工過程中的每個工步。

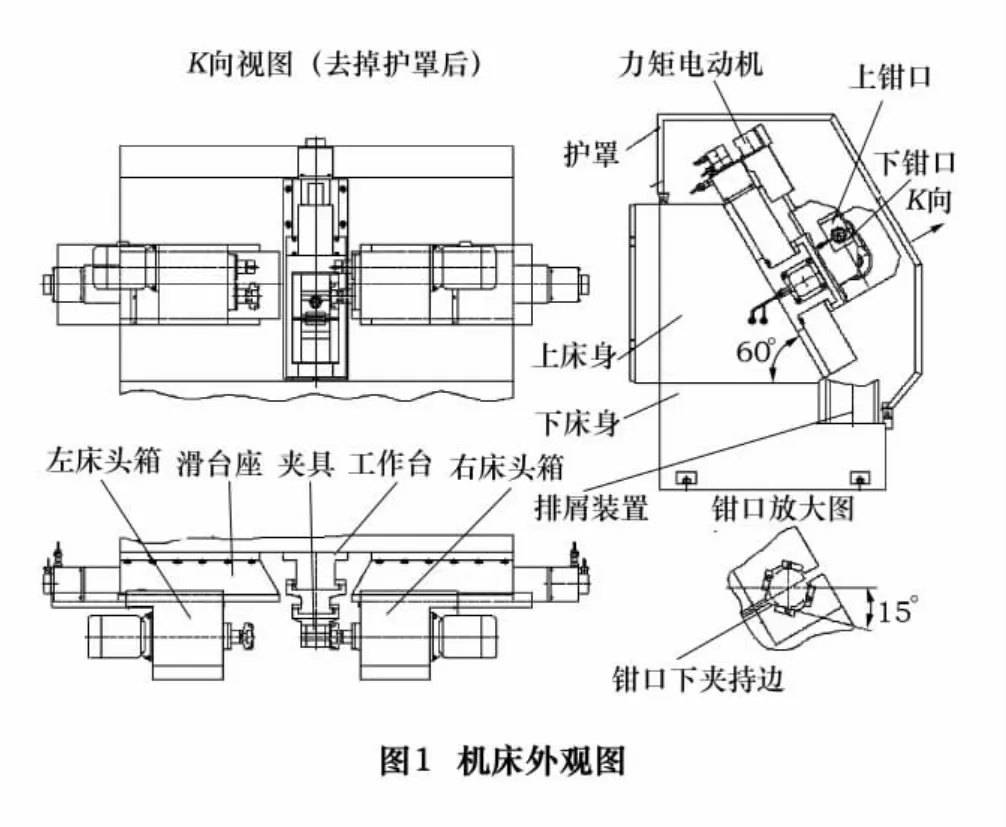

圖1是機床改造后的外觀示意圖。機床的工作循環(huán)如下:①將工件安裝在下鉗口的V形槽內(nèi),肩面靠緊軸向限位塊(限位塊安裝于主軸箱體上,圖中未示出);②開啟操作面板上的自動循環(huán)按鈕;③力矩電動機啟動,鉗口自定心夾緊工件,同時左右床頭箱向工作臺快速縱向運動至設定位置(此位置保證銑削端面后,工件長度一致),停止縱向移動;④工作臺橫向工進,左右銑刀加工工件兩端面;⑤工作臺快速前進至第2設定位置(此位置,工件的中心軸線與左、右主軸箱的鉆主軸中心線重合),左、右床頭箱向工作臺縱向工進,加工工件兩端中心孔;⑥當左右床頭箱前進至第3設定位置(此位置保證工件兩端中心孔深度的一致性),中心孔加工完畢;⑦左右床頭箱快速后退至起始位置,同時工作臺退回起始位置;⑧力矩電動機反轉,鉗口張開,卸下工件,工作循環(huán)結束。

注意:①工件放入鉗口中后,在夾緊過程中,禁止操作者用手扶持工件,以免被鉗口夾傷;②啟動自動循環(huán)按鈕前,必須將滑動護罩移至機床中央,以避免銑刀工作時迸出的切屑傷害操作者。

2 床身結構的改進

機床的上床身由原來的水平結構改為傾式結構(圖1),床身前側增加了自動排屑裝置,增加了半封閉防護。

機床上床身的工作面與水平面傾斜60°角,便于冷卻水和切屑自動地順著傾斜角流入永磁式排屑器,使操作者免除清理機床切屑的環(huán)節(jié),減輕勞動強度;床身傾斜后,鉗口下夾持邊與水平面呈15°傾角(圖1鉗口放大圖),自身可以保證工件不掉落,省略了工件的預支撐,減化了夾具結構。半封閉防護罩有效地保證了刀具甩出的切屑和切削液準確地順著防護罩的傾角流入自動排屑器。由于工件長度和直徑范圍有變化時,機床的工作臺和床頭箱都需要做相應的位置調(diào)整,半封閉式防護,使得機床的調(diào)整部位皆在較易觸及的范圍內(nèi),操作變得方便,防護得當。

3 機床夾具的改進

首先介紹一下機床改進前的夾具工作原理(圖2)。改造前夾具是水平放置的,工件置于2個預支撐的V形槽內(nèi),端面靠緊定位盤實現(xiàn)工件粗定位。然后液壓缸通油,齒條活塞通過齒輪傳遞扭矩,使絲杠旋轉。絲杠的左側和右側分別加工左旋螺紋和右旋螺紋,它的旋轉使左旋螺母和右旋螺母同時作距離相等、方向相反的直線向心運動,與2個螺母相連接的左V型鉗口與右V型鉗口做同樣的運動,實現(xiàn)工件的自定心夾緊。

預支撐可以通過螺母實現(xiàn)高度調(diào)整,以適應不同直徑的工件;定位盤可軸向移動,然后通過螺母鎖緊,以適應不同長度的工件。鉗口兩側的V形口可以根據(jù)加工軸頸的形狀大小分別做成不同形狀(如凸輪狀)和不同開口大小的異形鉗口。因此,本夾具不僅適合于外表面已經(jīng)過加工的軸類工件,也適合于直徑誤差較大的鑄鍛毛坯件和特殊形狀的工件。

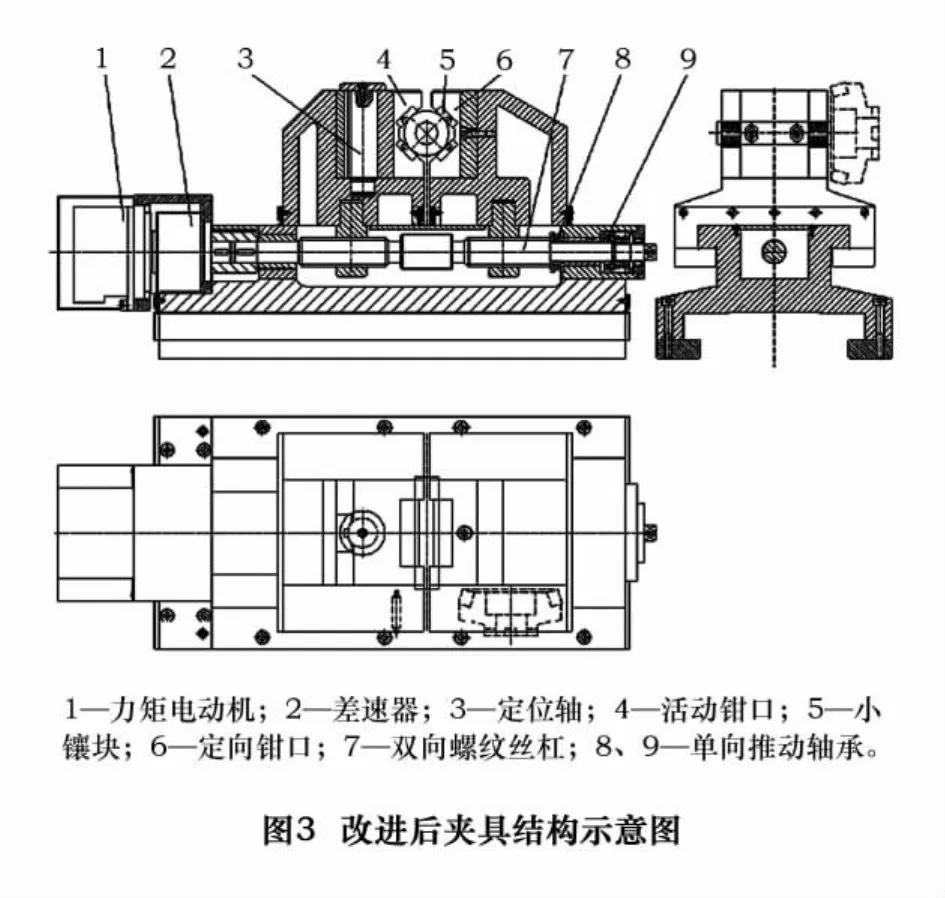

改進后的夾具工作原理(圖3):力矩電動機通過差速器減速(傳動比15∶1),將旋轉運動傳遞至具有左旋螺紋和右旋螺紋的絲杠來實現(xiàn)工件的自定心夾緊。

由圖2、圖3可以看出,改進前后的較大區(qū)別有如下幾點:

(1)工件夾緊力的來源由液壓缸改成了力矩電動機。這是由于夾具兩側床頭箱滑臺座的限制,液壓缸不可以做得很長,導致液壓缸的齒條活塞行程有限,因此雙向螺紋絲杠的旋轉一般限于1.5周以內(nèi),鉗口的夾緊行程較短;當加工工件的直徑范圍變化大時,需要更換不同長度的鉗口以彌補鉗口的行程不足。而力矩電動機可以無限旋轉,鉗口夾緊行程相應地增大,當工件的直徑范圍變化較大時,也不必更換鉗口。

(2)夾具的左V型鉗口變成活動鉗口,可以繞定位軸做一定小角度范圍的旋轉,使工件的夾緊更為可靠,防止了工件因外形不規(guī)則而產(chǎn)生傾斜,影響加工精度的一致性。

(3)夾具的左、右鉗口由整體式改為鑲塊式。由于本機床多用于批量加工,鉗口相對較易磨損。當鉗口磨損再修整后,會有部分小直徑的工件變得無法夾緊,而要更換整副鉗口,造成成本浪費,且工期較長。改為鑲塊式后,當鉗口磨損后,只需更換鉗口中的小鑲塊即可,節(jié)約了成本,縮短了加工周期。

(4)雙向螺紋絲杠的軸向定位由原來的半圓定位塊更換為單向推力軸承。這是由于夾具由水平放置改為傾斜放置后,因為自身的重力作用,雙向螺紋絲杠的A面(圖2)與半圓定位塊的接觸面間產(chǎn)生摩擦力和擠壓力,造成絲杠A面磨損劇烈,影響定位精度。當磨損非常嚴重時,形成極為粗糙的表面,產(chǎn)生的摩擦力非常大,甚至可以將力矩電動機的軸扭斷。

4 機床運行方式改進

機床的控制方式由原來的PLC控制改為廣州數(shù)控生產(chǎn)的伺服控制。原來機床的工作臺和床頭箱的前進和回退運動都是由液壓缸做動力源,當更換工件種類時,調(diào)整機床比較繁瑣。現(xiàn)在的機床去掉了液壓部份,由伺服電動機通過彈性聯(lián)軸器驅動滾珠絲杠作為床頭箱和工作臺的直線運動動力源。只要在裝配機床時確定了參考點,就可以根據(jù)不同批次工件的尺寸差別,通過在程序中更改參數(shù),來達到調(diào)整機床的目的。滾珠絲杠副高速運行振動小,低速無爬行,重復定位精度高,反向差小,可實現(xiàn)快進、工進、快退交替運行。

5 機床其他部分的改進

5.1 潤滑系統(tǒng)

由原來的手動油槍潤滑改為電動潤滑泵潤滑。電動潤滑泵配有液位開關和壓力開關,與機床的程控系統(tǒng)相聯(lián),可實現(xiàn)對油罐內(nèi)油液的液位、輸油系統(tǒng)的壓力進行監(jiān)控,以及潤滑周期的限制。

5.2 電器操控系統(tǒng)

將機床電器柜上的固定操作面板改為可以活動的吊掛式,使機床的操作更加靈活方便。機床的電器元件置于上床身的體腔內(nèi),取消了原來的獨立電器柜,減小了機床的占地,方便了吊裝和運輸。

6 結語

銑端面打中心孔機床經(jīng)過一系列的改進后,再投入市場,從用戶的反饋信息可以看出,新機床的設計更加滿足工效學原理,工件夾緊可靠,精度明顯提升,操作、調(diào)整更加方便,沒有再出現(xiàn)過加工故障。而此機床的銷售量亦大幅增加,得到各使用廠家的認可。在對生產(chǎn)效率要求越來越高的今天,只有不斷地對原有生產(chǎn)技術進行改進,不斷地發(fā)展新技術和新工藝,才能適應新潮流的發(fā)展,立于不敗之地。

[1]陶崇德,葛鴻翰.機床夾具設計[M].上海:上海科學技術出版社,1993.

[2]濮良貴.機械設計[M].北京:高等教育出版社,1994.

[3]黃錫愷,鄭文緯.機械原理[M].北京:高等教育出版社,1994.

[4]陳心昭,權義魯.現(xiàn)代實用機床設計手冊[M].北京:機械工業(yè)出版社,2006.

[5]吳曉鈴.潤滑設計手冊[M].北京:化學工業(yè)出版社、工業(yè)裝備與信息工程出版社,2006.

[8]杜君文.機械制造技術裝備及設計[M].天津:天津大學出版社,1998.