機械式高速主軸單元的改進設計

關曉勇 劉春時 李 焱 徐吉存 柳耀陽 謝志坤

(沈陽機床(集團)設計研究院,遼寧 沈陽110142)

主軸單元是機床主軸部件以獨立的功能模塊存在的形式,是機床模塊化設計的必然要求[1]。主軸單元的功能主要有兩個:一是提供刀具或工件的旋轉運動;二是提供去除材料的切削動力[2]。主軸單元的性能將會對機床的整機性能產生重要影響。得益于主軸電動機技術的發展[9],機械式主軸單元的轉速亦可達20 000 r/min;與相近性能的電主軸相比,其成本降低一半以上。

主軸單元的誤差包含幾何誤差、熱誤差、切削力引起的誤差;主軸單元在轉速相同的前提下,剛度的提高將有利于獲得更高的切削精度和切削效率[2,4,6]。對于高速主軸來說,角接觸球軸承、深溝球軸承具有更大的適用性[8]。高速主軸單元的密封技術也是一個難題,當前的解決方案依然是非接觸式密封[7]。

有效的非接觸式密封設計不僅使主軸單元工作更加可靠,還可降低主軸單元因摩擦造成的功率損失。由于在高速范圍內電動機驅動是以恒功率方式工作,當摩擦、旋轉質量等影響增加時,將造成主軸單元的無功功率急劇增加。為此,一些新材料也逐步被引入高速主軸單元的研發[5]。

鑒于適用性,本文所開發的主軸單元是采用結構優化的形式來降低旋轉部件的重量,進而提高其工作效率;同時,對3組高速角接觸球軸承的支撐結構進行了改進設計,通過不同的布置形式,使剛度得到提高和使用壽命得到延長;通過對氣密封結構的優化設計,使主軸單元的可靠性得到大幅提高。

1 主軸軸承支撐結構的改進

1.1 問題的提出

對于采用BT40、CAT40等刀柄尺寸規格較小的主軸單元,因其主軸軸承內徑一般為60~80 mm,為兼顧其高速性與剛度,初始的設計采用3組高速角接觸球軸承支撐,類比設計的結果如圖1所示。其中,前兩組軸承之間的隔套長度L較大,目的是縮短主軸端部懸伸,達到提高支撐剛度的目的[10];后端的一組軸承在外套筒內軸向自由,以減小主軸熱伸長的影響。但是,在試制檢測時發現,此設計的剛度較預想的要小,為此,有必要對該設計做出分析和改進。

1.2軸承布置的分析及改進

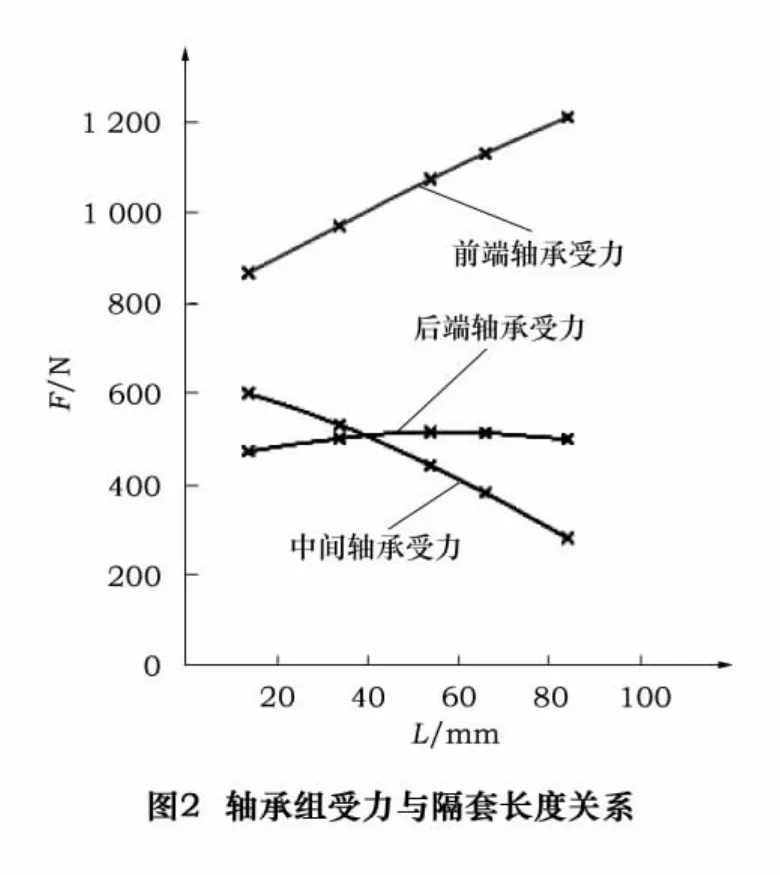

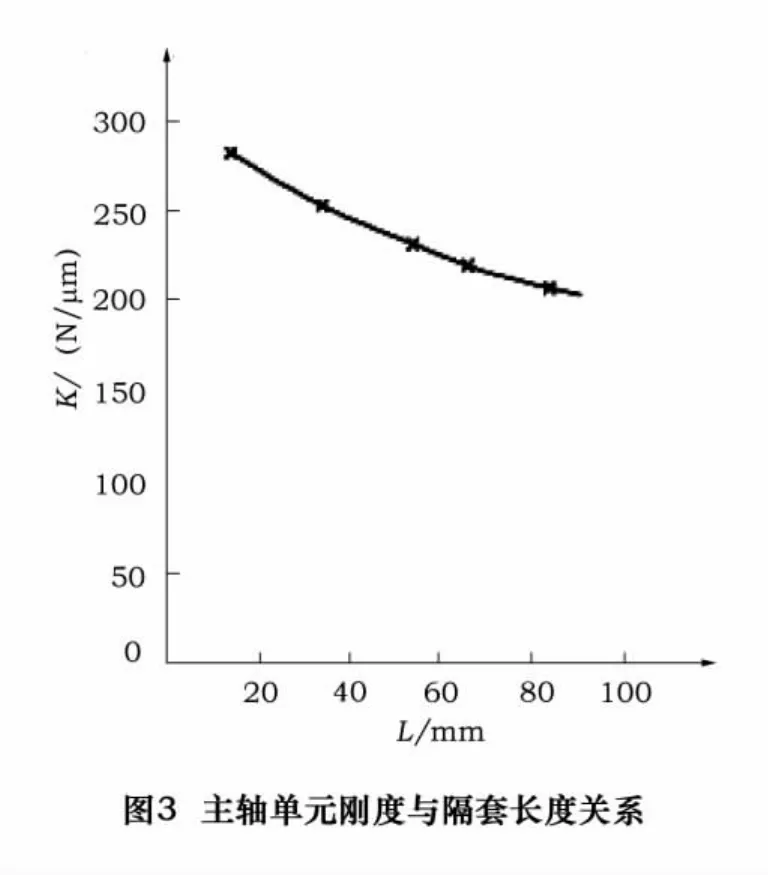

通過有限元模型[6]的分析,當在主軸鼻端施加F=1 000 N的徑向切削力時(此時不必考慮刀具及刀具接口剛度的影響),可得到初始設計3組軸承的受力情況及主軸單元在施力點的剛度與隔套長度L的關系,如圖2及3所示。從中可以發現,主軸單元的剛度隨著隔套長度的減小而增加;同時,可以發現當隔套長度減小時,第一組軸承與第二組軸承的受力大小趨向于一致,這對延長主軸單元壽命是有利的。這說明為提高主軸單元的性能應該使隔套長度L取較小值,而不是較大值。這主要是由于高速主軸軸承剛度相對于軸的剛度過小的緣故。如NSK的70BER19S角接觸球軸承,許用轉速可達20 000 r/min,但依預緊程度不同,單個軸承徑向剛度一般不超過200 N/μm,即軸承的彈性變形是引起主軸單元剛度變化的主要因素,而軸的變形在高速主軸單元剛度分析中可以忽略,即可簡化為剛性軸。

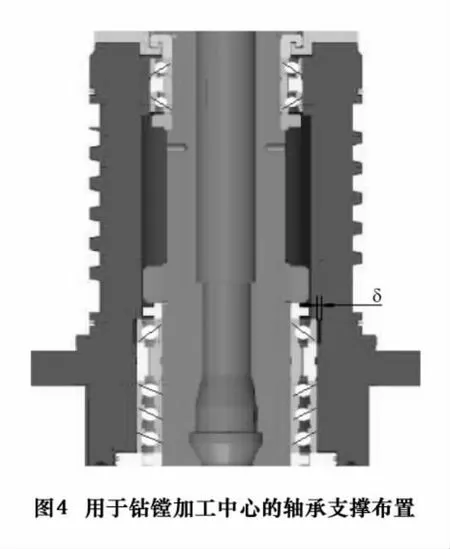

基于以上分析,將轉速為10 000 r/min以上的主軸單元的隔套長度由原來的95 mm改為10 mm,其徑向剛度提高了30%。對于轉速在10 000 r/min以下并且主要承受單向軸向力的主軸單元,為了更加有效地提高主軸單元的剛度和充分利用軸承的使用壽命,將前端軸承的布置改為如圖4所示的結構,即第一組軸承增加為3個,而中間支撐改為單個角接觸球軸承。由于中間的單個軸承承受了3倍于第一組中單個軸承的預緊力,為使其壽命與第一組軸承匹配,在其外環與外套筒之間留有間隙δ,使其在切削時不承擔切削力。經此改進設計后,主軸單元的軸向剛度和徑向剛度均提高了30%以上,軸承的受力更趨合理,壽命也得到了相應程度的延長。

2 氣密封結構的改進

根據INA公司的實驗[7],當線速度達到10 m/s時,接觸密封單位面積所產生的摩擦能量損失率將達到300~500 W/cm2,目前還沒有合適的密封材料能克服這樣的發熱及高速下的磨損;因此,對于高速主軸的密封解決方案依然是非接觸式密封。可靠的氣密封結構將保護主軸單元前端軸承免于粉塵、切削液等的污染,提高主軸單元工作的可靠性。

2.1 氣密封結構改進的必要性

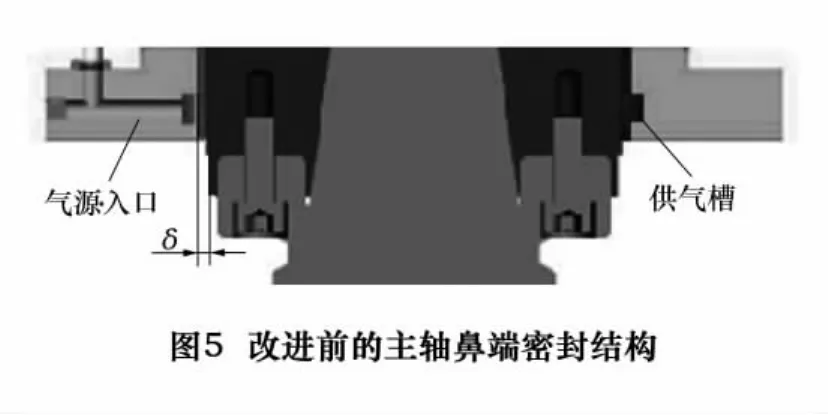

氣密封結構是通過密封氣體的壓力、密封件與主軸的間隙共同實現密封效果的,如圖5所示;其效果的好壞將取決于氣體壓力的高低及密封間隙δ的大小。隨著密封氣體壓力的升高,密封效果也越好,但是,過大的壓力會影響軸承潤滑脂的分布進而影響軸承的壽命。較小的密封間隙亦將取得更好的密封效果,但是,會對加工、裝配提出更為苛刻的要求,導致成本上升、生產效率降低。控制工藝難度的前提下使密封效果得到改善,是改進設計的目標。

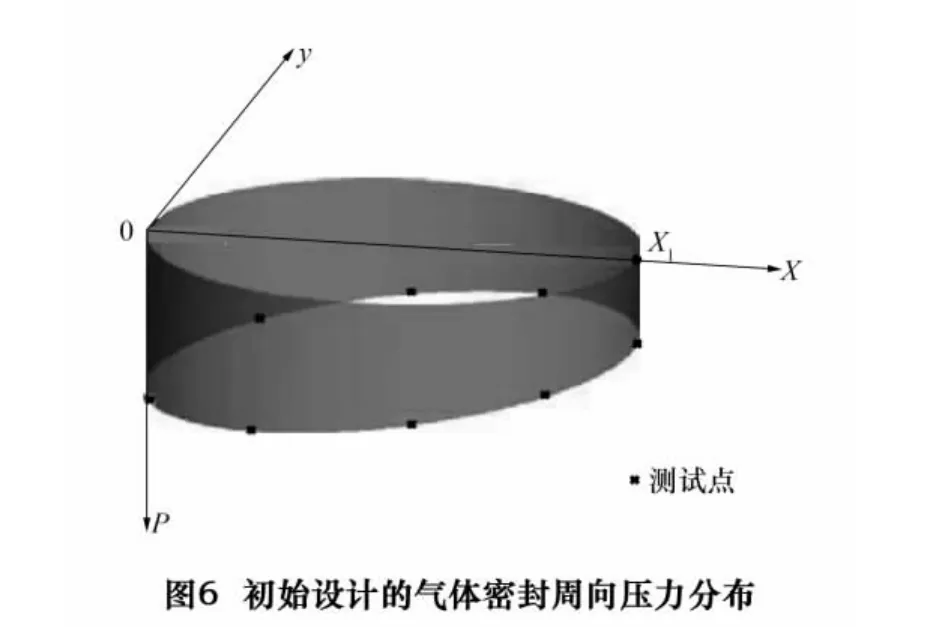

由于密封氣體只有一個氣源,因而,在圓周方向遠離氣源的位置,會因密封間隙的泄漏影響而導致密封壓力的逐步降低,如圖6所示。從中可以看出,在原點位置,即氣源入口處,產生的密封壓力最大;而在距離氣源最遠的位置X1,即氣源入口的相對側,氣體壓力損失最大,壓力降低可達20% ~30%,因而密封效果最差。

2.2 氣密封結構的改進方法

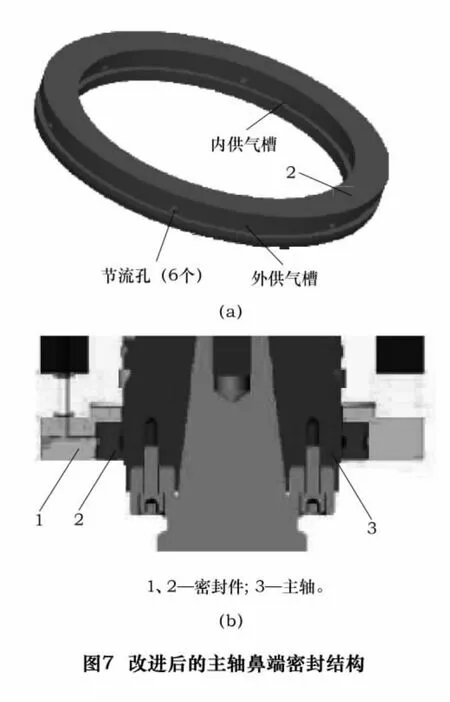

為了控制工藝難度,即控制密封間隙δ及氣源壓力的大小而改善密封效果,就必須使圓周上的密封壓力盡可能的均勻。為此,對密封結構做出如圖7的改進。將密封件2熱裝入密封件1中,使其配合產生單側10~15 μm的過盈,這樣,在密封件1和2之間 、密封件2和主軸之間將形成2個供氣槽,內、外2個供氣槽之間通過6個節流孔相通。通過節流孔、供氣槽的“均化”效果,將在周向的密封間隙產生均勻的密封壓力。在氣源壓力平穩的前提下,改進后的間隙密封周向壓力變化在5%以內,因而密封可靠性得到很大程度的提高。經實際應用驗證,氣源壓力P=0.05~0.1 MPa、單邊間隙δ=0.2 mm即可完全滿足使用要求。這樣的間隙是不需要進行裝配調整的,通過加工尺寸控制就可以達到,因而大大提高了裝配效率。

3 主軸單元旋轉部件的減重設計

對于高速主軸單元,其旋轉部件的重量將直接影響其無功功率的大小。主軸單元的旋轉重量主要包括軸的重量、拉刀系統的重量、刀具的重量和聯軸器的重量。其中刀具的重量是用戶生產的需求,屬于設計中不可以改變的量;拉刀系統的設計受拉刀力大小、換刀行程、換刀次數及碟形彈簧性能等因素的制約,這些限制條件與使用工況也直接相關,也難有減輕重量的可能。所以,要通過減重的方法提高主軸單元的工作效率,從減輕主軸、聯軸器的重量方面更易入手。

3.1 軸的減重設計——液壓缸工作方式的改變

主軸軸承的支撐跨距將影響主軸的剛度、回轉精度等指標,是通過分析、計算得出的結果;而主軸尾端的作用,只是穿過液壓缸,使主軸通過聯軸器與電動機相聯結。因此,若能使液壓缸的尺寸規格變小,就會相應地縮短主軸的長度,即減輕其重量。

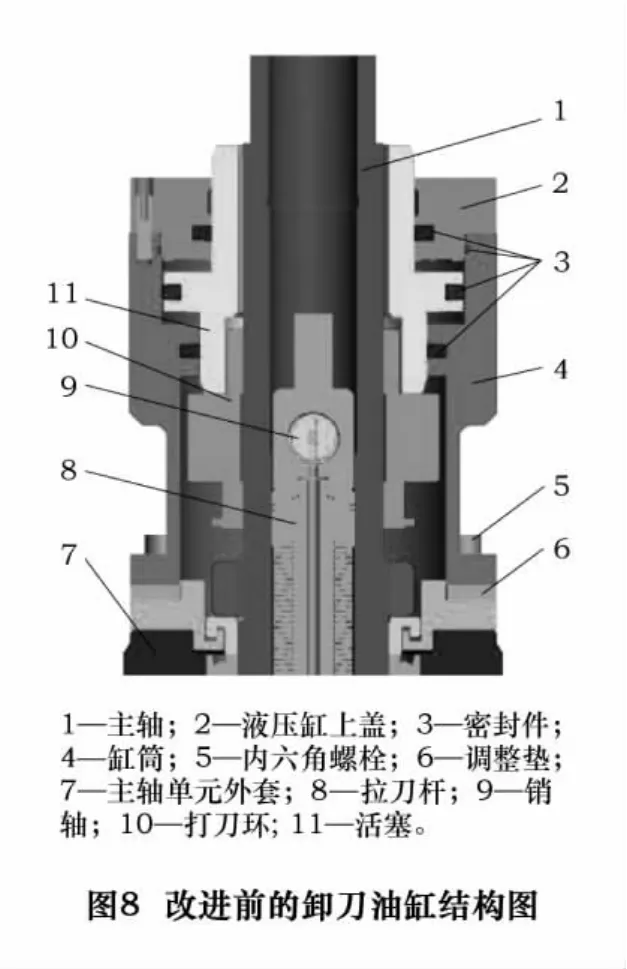

由圖8中可以看出,原有設計的液壓缸在卸刀時,液壓缸上油腔供壓力油,活塞11受壓力向下移動,進而推動打刀環10,通過銷軸9帶動拉刀桿向下移動,實現卸刀動作。這種工作方式中,液壓缸的油腔一直處于打刀環的上方,因而,液壓缸的整體高度較大,導致主軸尾部懸伸較長。

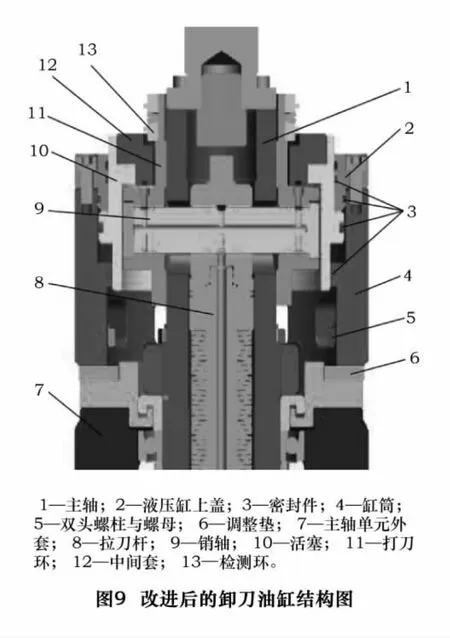

改進后的液壓缸工作如圖9所示,當在卸刀時,上腔通入壓力油,使活塞10、中間套12向下移動,進而推動打刀環11、銷軸9、拉刀桿8向下移動,實現卸刀動作。其中,活塞10與中間套12通過螺栓連接在一起,便于調整主軸旋轉工作時,中間套12與打刀環11之間的安全間隙。由于液壓缸的油腔處于打刀環的外側,因而相對于改進前,很大程度上降低了液壓缸的高度;同時,對液壓缸的零件尺寸也經過相應的計算優化,優化后的液壓缸的總體高度僅為96 mm。為了解決液壓缸尺寸縮小后的安裝問題,采用了雙頭螺柱和螺母固定:先將雙頭螺柱擰入主軸單元外套7中,然后將液壓缸作為一個組件裝入,調整好位置后用螺母鎖緊。最終,主軸末端的懸伸長度較改進前縮短了110 mm,重量減輕了1.4 kg。

3.2 與聯軸器選擇相關的減重設計

聯軸器是實現電動機與主軸聯結的環節,優質的聯軸器具有尺寸小、重量輕、傳遞扭矩大等特點,能有效改善主軸單元的運行質量和穩定性。由于高速主軸的扭矩相對較小,因而聯軸器的許用轉速、自身重量是重要的選擇指標。

從圖8可看出,主軸內部中空,為拉刀系統留有工作的空間;為避免熱處理后開裂,主軸尾端與聯軸器相聯的部分單邊壁厚不能小于6~8 mm。因此,本公司引進的主軸單元中,臺灣數格公司的主軸尾端直徑最小,也達到φ50 mm,這就意味著要使用內徑與此相匹配的聯軸器。

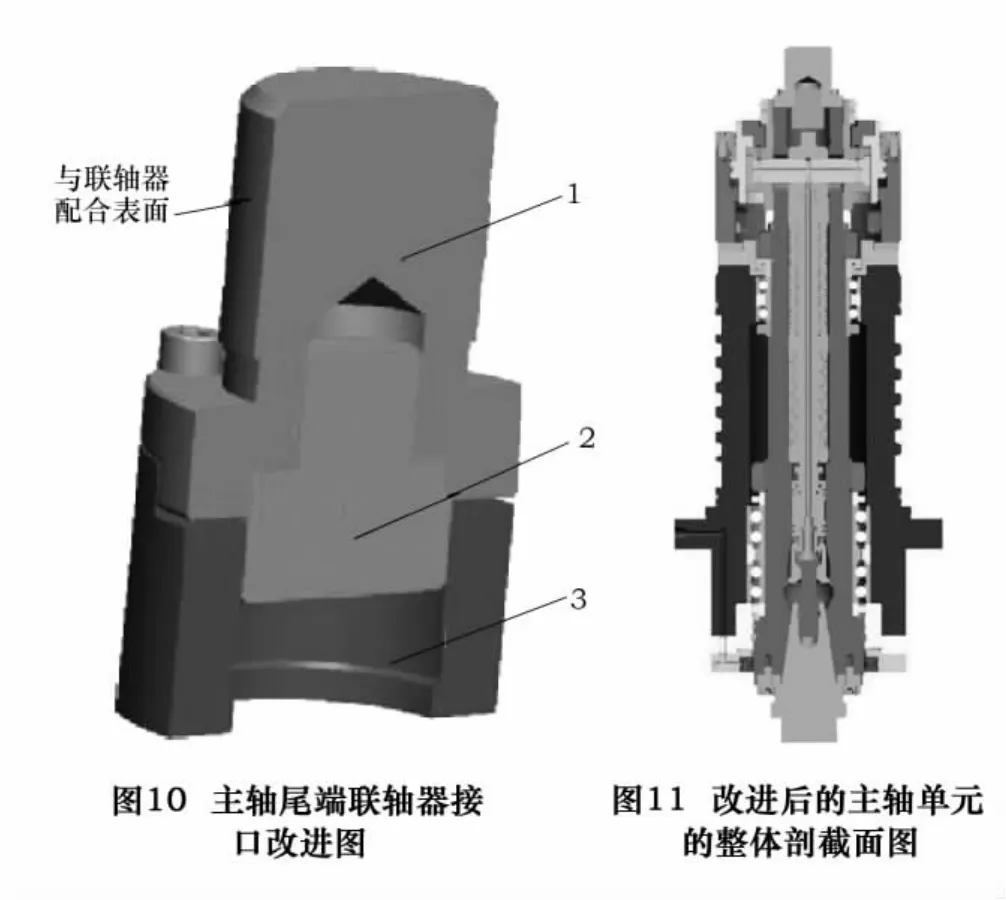

為在滿足扭矩、許用轉速要求的前提下,減小聯軸器的尺寸規格,即減輕旋轉重量,提高主軸效率,對主軸尾端做出如圖10所示的改進,其中件3為主軸尾端,其上銑一端鍵槽;件1用于與聯軸器內孔的配合,其端鍵部分與主軸尾端的鍵槽配合傳遞扭矩;件2為一削邊銷,削邊部分與主軸內孔配合,輔助件1的端鍵部分實現對件1的定位功能。在聯軸器裝入前,通過磨削加修件1上與聯軸器配合的圓柱表面,保證其與主軸的同軸度,并控制圓柱直徑尺寸φ35j5。經改進后,件1、件2與相應替換掉的主軸尾端部分的質量相當,而所選用的聯軸器ROTEX-GS28P依然可傳遞200 N·m以上的扭矩,完全滿足使用要求,而其重量比改進前所選用的聯軸器減小4 kg以上[11]。

4 結語

機械式主軸單元因其高性價比,具有廣闊的市場前景。目前在本公司的高速立式加工中心上,年裝機量達到數千套,依賴進口不僅增加采購成本,而且不能保證生產周期。本文所設計的主軸單元,如圖11所示,經有限元分析對軸承布置進行了優化設計,并改進了氣密封的結構,減小了主軸后端懸伸及旋轉重量,因而,在性能上得到很大的提高。經批量裝機試驗,各項技術指標均達到或超過相應進口產品,因而其未來必將贏得更多的市場空間。

[1]戴曙.大力發展主軸單元[J].機床,1992(9):33-35.

[2]E Abebe,Y Altintas,C Brecher.Machine tool spindle units[J].CIRP Annals-Manufacturing Technology,2010,59:781-802.

[3]Zhao Haitao,Yang Jiangguo,Shen Jinhua.Simulation of thermal behavior of a CNC machine tool spindle[J].International Journal of Machine Tools& Manufacture,2007,47:1003-1010.

[4]Kim Sun-Min,Lee Kang-Jae,Lee Sun-Kyu.Effect of bearing support structure on the high-speed spindle bearing compliance[J].International Journal of Machine Tools& Manufacture,2002,42:365-373.

[5]Ban KG,Lee DG.Design of carbon fiber composite shafts for high speed air spindles[J].Composite Structures,2002,55:247-259.

[6]Y Altintas,Y Cao.Virtual design and optimization of machine tool spindles[J].CIRP Annals Manufacturing Technology ,2005,54:379-382.

[7]The sealing of high speed rolling bearing arrangements.INA 軸承樣本[Z],2004.

[8]精密滾動軸承.NSK軸承樣本[Z],2008.

[9]Sinumerik&Simodrive.Siemens樣本[Z],2009.

[10]李曉華.加工中心、高速精密數控銑床的主軸設計[J].機械制造,2003(41):20-21.

[11]ROTEX梅花形彈性聯軸器[Z].德國KTR聯軸器樣本,2006.