無電焊接熱循環測試研究

劉宏偉,劉吉延,馬世寧,王韶勇,吳 勇

(1.裝甲兵工程學院裝備再制造工程系,北京100072;2.中國人民解放軍6409工廠技術開發部,遼寧撫順113105)

焊接過程中,焊縫附近母材上某點溫度隨時間的變化過程稱為焊接熱循環,通常以焊接熱循環曲線描述。焊件上不同部位在焊接過程中經歷的非均勻加熱和冷卻過程,不僅會使母材熱影響區組織結構產生不均勻變化,還會使焊接區域產生變形及殘余應力,進而影響焊接接頭的力學性能。因此,研究焊接熱循環、了解焊接過程中母材不同位置處溫度隨時間的變化規律對于制訂焊接方案、確定焊接工藝、控制和提高焊接質量均具有重要意義。作為一種戰場裝備及野外民用設施損傷應急修復的有效技術手段,無電焊接一直以來受到研究者的廣泛關注。目前對無電焊接的研究主要集中在焊接工藝、焊接接頭組織結構與性能、焊縫合金強化等[1-5]方面,而對焊接過程中的熱循環規律則缺乏相應研究。筆者利用試驗方法,系統測試了無電焊接過程中同一厚度鋼板不同位置、不同厚度鋼板同一位置處的焊接熱循環曲線,探討了無電焊接熱循環規律及焊接母材厚度對無電焊接熱循環的影響。

1 試驗材料與方法

無電焊接熱循環測試試驗中,所用焊接筆規格為直徑18 mm,長度250 mm。選用大小100 mm×60 mm,厚度分別為15、10、8、5 mm 的4 種45 鋼板作為焊接母材。

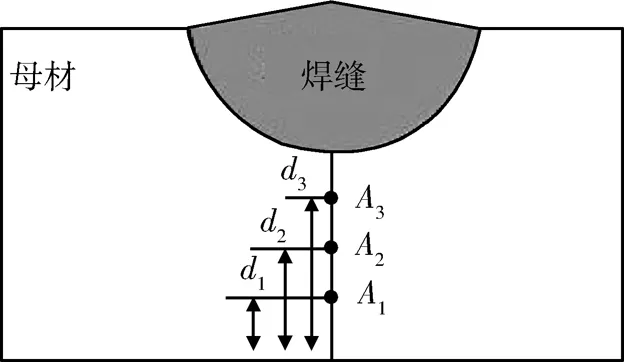

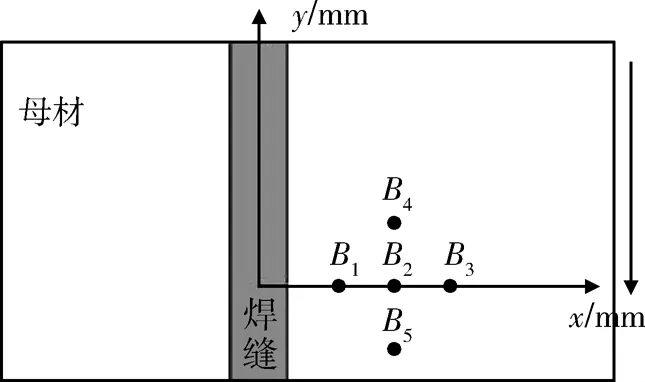

利用熱電偶分別測量焊件縱向(沿厚度方向)上及橫向(焊件表面方向)上不同位置處的焊接熱循環曲線。焊前先對鋼板進行預處理,清除焊縫兩側各200 mm范圍內的氧化層,使焊接母材露出金屬光澤,減少雜質對測試結果的影響。將熱電偶傳感器端頭分別埋在待測部位,進行無電焊接試驗,實時測試不同位置處的焊接熱循環曲線。縱向及橫向上測試點的位置分別如圖1、2所示。

圖1 縱向上(沿厚度方向)的測試點分布

圖2 橫向上(焊件表面)的測試點分布

縱向上,對于厚度h=15 mm的焊接母材,取A1孔深為d1=5 mm,A2孔深為 d2=8 mm,A3孔深為d3=10 mm。對于厚度h=10 mm的焊接母材,取A1孔深為d1=4 mm,A2孔深為 d2=5 mm,A3孔深為d3=6mm。橫向上,圖2右側箭頭所指為焊接方向。以焊縫線中心為原點,建立直角坐標系,各測試點坐標(單位 mm)分別為:B1(20,0)、B2(30,0)、B3(40,0)、B4(30,10),B5(30,-10)。

2 試驗結果與分析

2.1 相同厚度焊接母材不同位置點的熱循環曲線

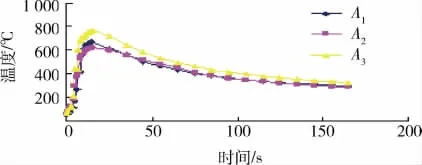

以厚度10 mm焊接母材為研究對象,分別測試其縱向與橫向不同點的焊接熱循環曲線,如圖3、4所示。由圖3可知:其表面距離焊縫不同距離處的各點溫度變化趨勢大體相同,均是在溫度快速升高并達到峰值溫度后又以較高速度冷卻。這一變化趨勢與電弧焊相似[6]。同時看到,與電弧焊在峰值溫度處的“陡峭”趨勢相比,無電焊接的熱循環曲線要平緩得多,也即無電焊接在加熱階段的升溫速度與冷卻階段的降溫速度均顯著小于電弧焊。尤其是冷卻階段的降溫速度,僅為電弧焊時相應位置降溫速度的1/4左右。其根本原因是:電弧焊時,電弧可持續提供熱量,且母材的受熱部位僅為焊條燃弧端的很小面積處,能量較為集中;而無電焊接時,焊接筆供熱量(焊藥反應放熱)一定,而截面積卻很大,反應時大量熔體同時形成,并在焊接吹力作用下大面積流動,因而其對母材加熱面積也大。在能量一定的條件下,增大母材的受熱面積勢必會大幅降低其升溫速度。冷卻時,由于測試點周圍(包括整個焊件)均處于較高溫度,測試點與周圍環境溫差較小,熱量傳遞相對較慢,因而其降溫速度也會較低,遠低于電弧焊時相應位置的降溫速度。

圖3 厚度10 mm焊件縱向上測試點的熱循環曲線

電弧焊過程中,離焊縫越近的點,其加熱速度越大,峰值溫度越高,冷卻速度也越大,并且加熱速度比冷卻速度大得多[6]。由圖3中 A1、A2、A3三點處的熱循環曲線可知:隨著測試點離焊縫距離的減小,測試點在焊接過程中所達到的峰值溫度逐漸變大(A1、A2、A3三點處的峰值溫度分別為 639、671、765℃),且離焊縫表面越近,溫度上升越快,升溫速度也明顯大于冷卻速度,這一變化規律與電弧焊時基本一致[6]。上述測試結果表明:無電焊接熱循環既具有焊接熱循環曲線的共性特征,也有其自身顯著區別于其他焊接方法的個性特征。

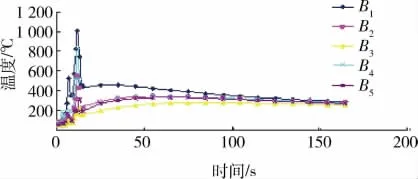

圖2 中 B1、B2、B3、B4、B5位置處的峰值溫度分別為1 008、904、819、838、811 ℃。由圖 4 可知:與焊件沿厚度方向相似,焊件表面上也是測試點越靠近焊縫,其峰值溫度越高,且升溫速度越快,這是由于離焊縫越近,其接受的熱量也越多、越快。

圖4 厚度10 mm焊件橫向上各測試點的熱循環曲線

將焊件上橫向與縱向上的溫度變化情況進行對比。縱向上取A1點為研究對象,該點在無電焊接加熱階段的平均升溫速度為38.9℃/s;橫向上取B1點為研究對象,該點在無電焊接加熱階段的平均升溫速度為186.2℃/s。考查A1點、B1點實際位置,A1點為縱向上焊縫中心線下方6 mm處,而B1點為橫向上焊縫中心線右側10 mm處。以焊縫中心線為參照,橫向上的B1點較縱向上的A1點更遠,但B1點處的平均升溫速度為A1點處平均升溫速度的近5倍,表明:無電焊接過程中,沿焊件表面的橫向傳熱速度遠高于沿厚度方向的縱向傳熱速度。這一結果還表明:無電焊接對焊接母材的厚度變化異常敏感,焊件厚度增加少許,其焊接能量需求相應增加許多,同時也意味著實現無電焊接的難度增加許多。

圖2中測試點 B4、B2、B5的峰值溫度分別為1 193、1 178、1 068℃。相鄰兩點間的距離為10 mm,溫度變化趨勢基本相似,峰值溫差相對也很小,均在15℃以內,表明焊件表面平行于焊縫的焊接方向上溫度變化不明顯,根本原因是測試各點經歷了基本相似的熱過程,僅在到達峰值溫度的時間上有少許差異。

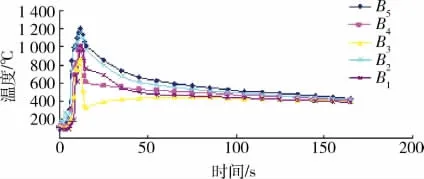

2.2 不同厚度焊件上同一位置測試點的熱循環曲線

以不同厚度焊件俯視面上同一位置測試點(圖2中B1點)的熱循環曲線為研究對象。分別以15、10、8、5mm四種不同厚度的母材進行無電焊接試驗,測試相應焊件上B1點的焊接熱循環曲線,結果如圖5所示。由圖5可知;當母材厚度由15 mm依次減小為10、8、5 mm時,焊件表面距焊縫中心線20 mm處的峰值溫度由987℃逐漸升高為1 008、1 098、1 198℃。即不同厚度的焊件上同一位置測試點的峰值溫度不同,且厚度越小溫度越高。其主要原因是隨焊接母材厚度的減小,其質量也相應減小,而測試時所用無電焊接筆規格、型號均相同,放熱量大小也一定,因而母材厚度越小,其吸收相同熱量升高的溫度越高。對比觀察圖5中母材厚度分別為10 mm與8 mm時B1點的焊接熱循環線可以發現:二者母材厚度僅相差2 mm,但在測試點處的峰值溫度相差近100℃。這表明在所用無電焊接筆相同的情況下,焊件厚度的變化對無電焊接的效果會產生顯著的影響。也正因為如此,試驗中發現:利用焊接5 mm以下厚度鋼板的無電焊接筆難以焊接厚度10 mm以上的鋼板。

圖5 不同厚度焊件俯視面上B1點的熱循環曲線

[1]胡軍志,馬世寧,陳學榮,等.一種新型Cu基自蔓延焊接接頭組織和性能[J].焊接學報,2006,27(10):94-96.

[2]劉宏偉,馬世寧,劉吉延,等.無電焊接中厚度鋼板焊接接頭的組織結構與性能研究[J].裝甲兵工程學院學報,2010,24(2):74-78.

[3]張保元,辛文彤,李志尊.手工自蔓延焊接接頭組織與性能研究[J].熱加工工藝,2007,36(15):16-18.

[4]辛文彤,馬世寧,張保元,等.元素W對手工自蔓延焊接接頭組織性能的影響[J].熱加工工藝,2008,37(13):9-14.

[5]胡軍志,馬世寧,陳學榮,等.三種Cu基自蔓延焊接材料焊接接頭性能的研究[J].材料熱處理學報,2007,28(3):81-84.

[6]陳伯蠡.焊接冶金原理[M].北京:清華大學出版社,1991:152-154.