切削余量對多層復合軸承摩擦磨損性能的影響

張國強 王宏剛 倪志偉 范建明 顧春衛 許文杰

(①浙江中達軸承有限公司,浙江嘉興 314003;②中國科學院蘭州化學物理研究所固體潤滑國家重點實驗室,甘肅蘭州 730000)

聚四氟乙烯(PTFE)具有優異的自潤滑性能和耐高溫特性,廣泛應用于摩擦系數要求較小的摩擦工況中。利用低碳冷軋鋼板為基體,改性PTFE為自潤滑表面層,中間燒結多孔隙的錫青銅粉層,所制備的滑動軸承具有廣泛的應用前景,不僅具有優異的機械性能和尺寸穩定性,并且可以提高軸承的承載能力,具有更加優異的耐磨損性能[1-2]。

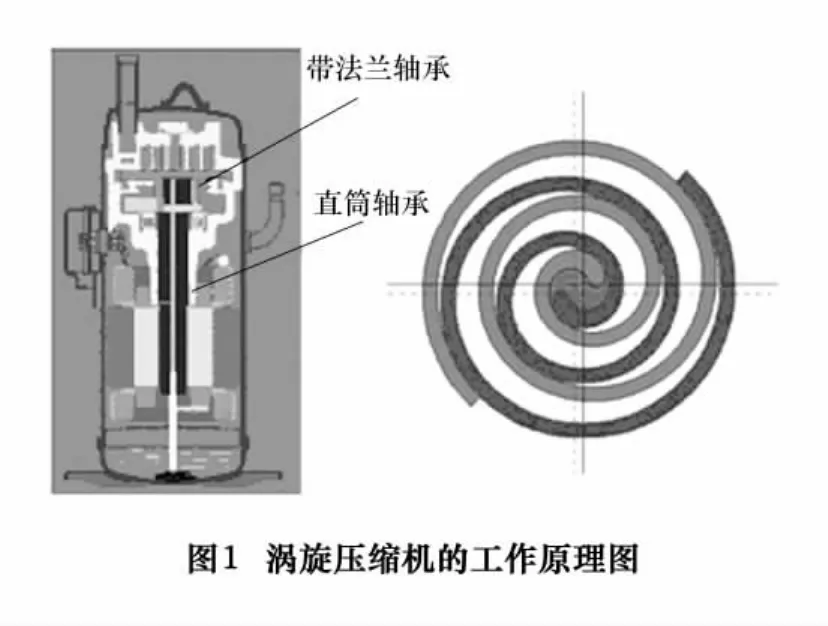

渦旋壓縮機的動靜盤在渦旋運動過程中需要兩個軸承,帶法蘭的上軸承裝配于動盤中,主要功能是起承載和耐磨作用;直筒軸承裝配于靜盤中,主要起耐磨和密封作用。通過實際工況計算,上軸承的實際承載力為4 000 N,下軸承的實際承載力為3 000 N。本文主要針對渦旋式空氣壓縮機的使用特點,分析靜動渦旋用自潤滑滑動軸承的運動工況,研制具有優異自潤滑性能并滿足實際工況的多層PTFE自潤滑復合軸承。

1 實驗部分

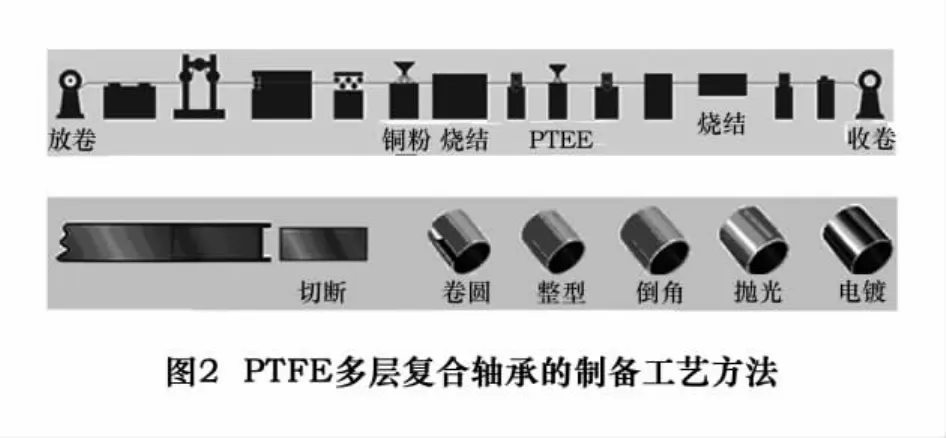

在PTFE乳液中添加石墨、二硫化鉬等固體潤滑劑,通過機械混合,同時加入破乳劑,使得乳液結構破壞,最終制備出泥狀PTFE混合體。通過在低碳鋼板上鋪覆-200目的CuSn10合金粉,然后在850~900℃下進行燒結,隨后鋪覆PTFE混合物,軋制后在氮氣爐中進行 PTFE表面層的燒結,燒結溫度為380~390℃,制備出復合板材后,通過切斷、卷圓、整形、倒角、拋光、電鍍等系列工藝,最終成型制備出多層復合軸承。具體工藝如圖2所示。

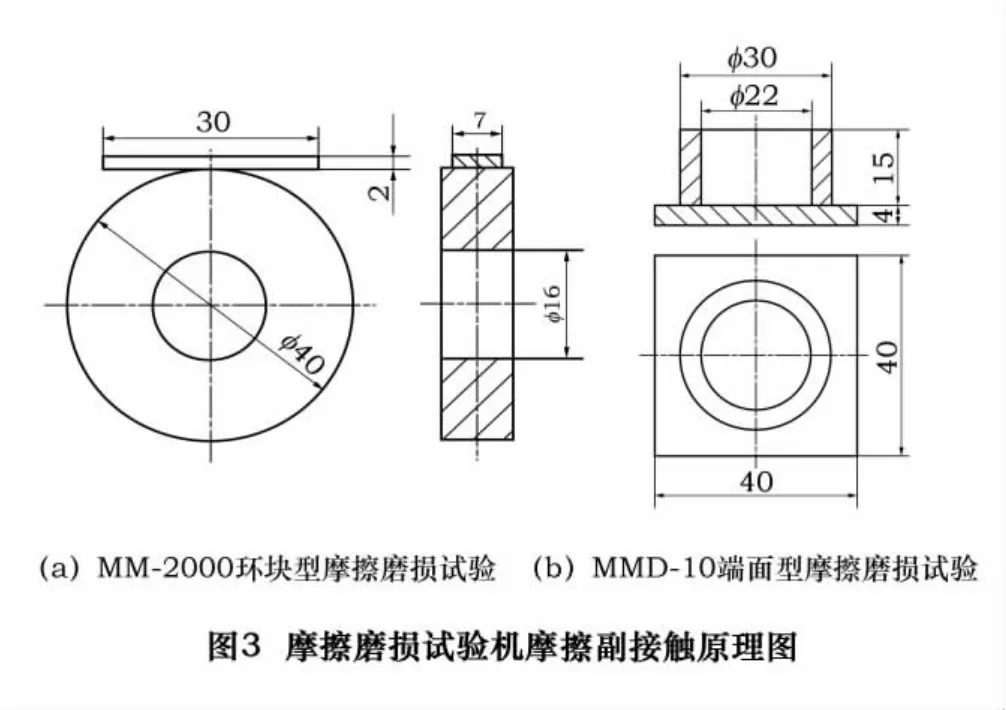

利用MM-2000環塊型和MMD-10端面摩擦磨損試驗機進行復合材料的摩擦磨損性能研究,具體的試驗原理如圖3所示。摩擦磨損試驗條件如下:(1)MM-2000環塊型摩擦磨損試驗機:試驗試樣尺寸為30 mm×7 mm×2 mm,對偶試樣為45鋼,尺寸φ40 mm×φ16 mm,表面粗糙度為0.2~0.4 μm。試驗條件為線速度v=0.42 m/s,載荷 200 N,磨損時間 120 min,干摩擦,大氣環境,室溫條件;(2)MMD-10端面型摩擦磨損試驗機:試樣尺寸為40 mm×40mm,對偶試樣為45鋼,接觸面尺寸φ30 mm×φ22 mm,表面粗糙度為0.2~0.4 μm,試驗條件為線速度0.2 m/s,載荷8 MPa,磨損時間180 min,干摩擦,大氣環境,室溫條件。

2 結果與討論

2.1 切削余量對表面微觀結構的影響

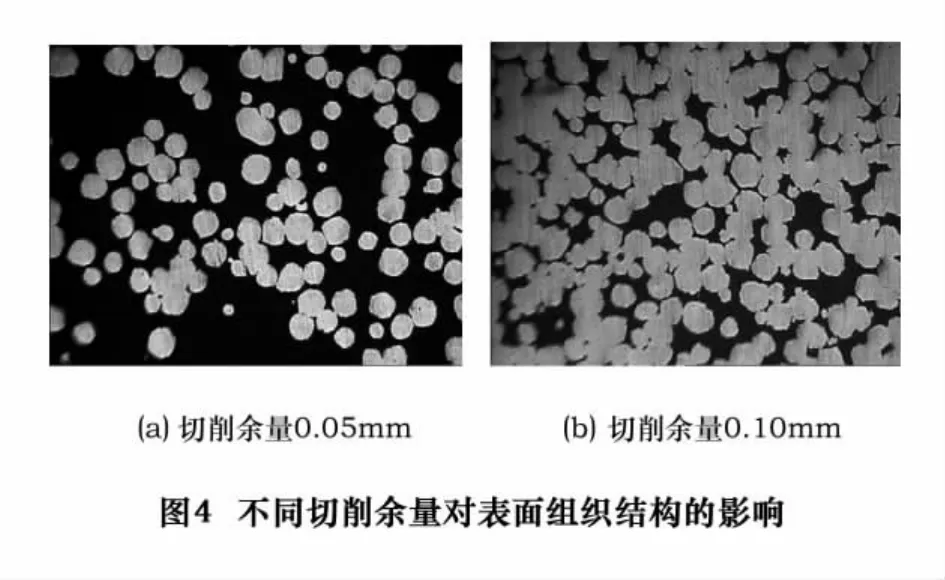

圖4表示出了不同的切削余量對PTFE多層復合軸承表面的組織結構。可以看出,當切削余量為0.05 mm時,表面層中PTFE潤滑相的含量較高,并且銅合金粉相對較少;隨著切削余量的增加,當切削余量為0.10 mm時,表面層中PTFE潤滑相的含量大幅度降低,裸露的銅粉較多,這可能會導致材料的摩擦系數與耐磨損能力的變化。

2.2 切削余量對摩擦磨損性能的影響

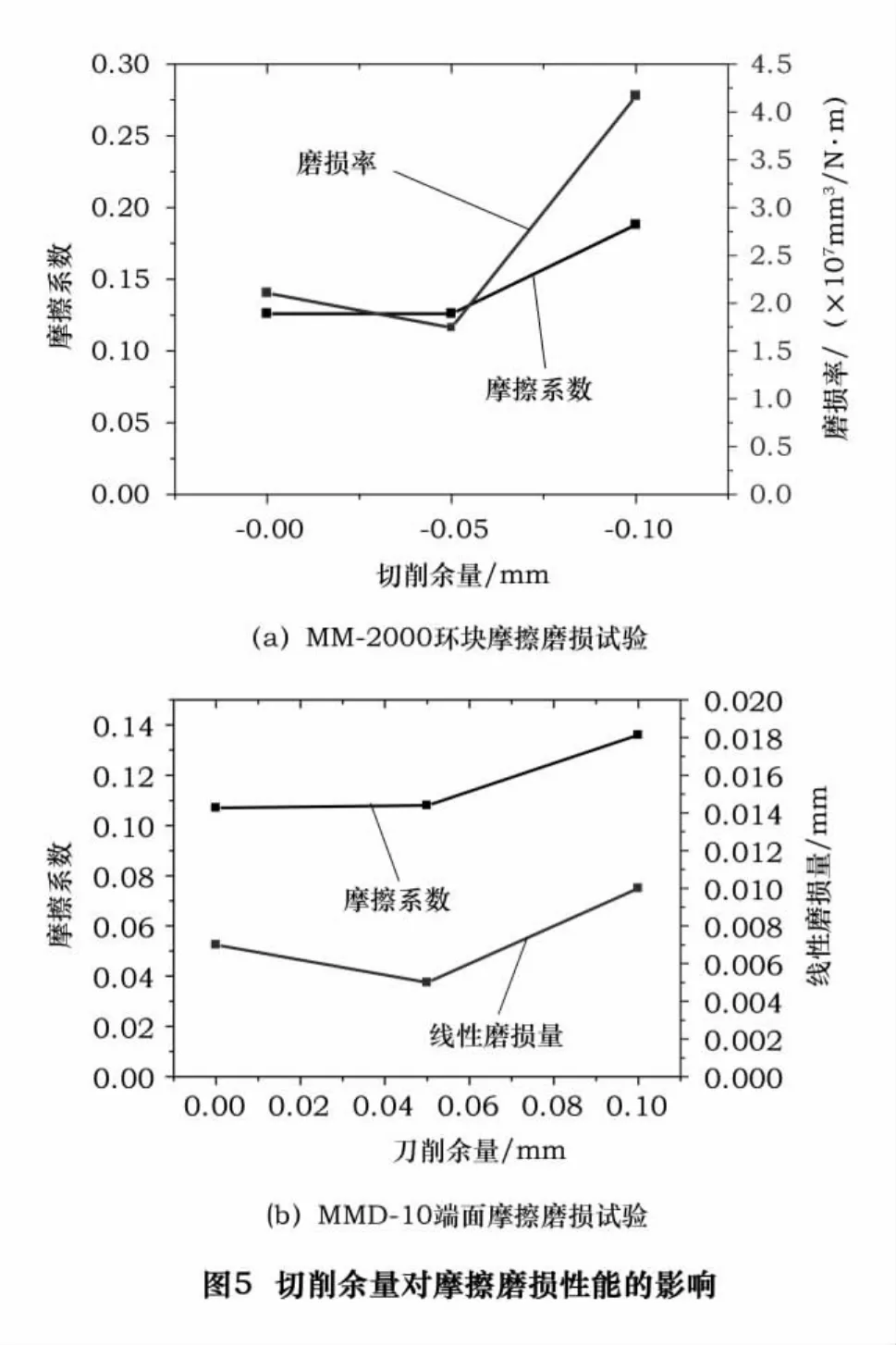

圖5表示出了切削余量對摩擦磨損性能的影響。MM-2000環塊摩擦磨損試驗結果表明,隨著切削余量的增大,PTFE多層復合材料的摩擦系數表現出逐漸增大的趨勢,而磨損率呈現先降低后增大的趨勢,并且當切削余量為0.05 mm時,材料的磨損率最低。這表明,當切削余量為0.05 mm時,復合材料具有最佳的耐磨性。MMD-10端面摩擦磨損試驗結果表明,隨著切削余量的增大,PTFE多層復合材料的摩擦系數同樣表現出逐漸增大的趨勢,而線性磨損量同樣呈現先降低后增大的趨勢,當切削余量為0.05 mm時,材料的磨損最低。綜合分析認為此類PTFE多層復合軸承,當切削量為0.05 mm時,具有最佳的耐磨損性能。因此為有效地提高軸承的裝配間隙,防止軸承高速運動產生較大的振動,應將軸承內表面車削0.05 mm后裝配應用。

3 結語

(1)隨著切削余量的增大,裸露的銅含量增多,潤滑劑組份降低;

(2)隨著切削余量的增大,PTFE多層復合材料的摩擦系數表現出逐漸增大的趨勢,而磨損率呈現先降低后增大的趨勢,并且當切削余量為0.05 mm時,復合軸承具有最佳的耐磨性;

(3)為有效地提高軸承的裝配間隙,防止軸承高速運動產生較大的振動,應將軸承內表面車削0.05 mm后裝配使用。

[1]趙普,劉近朱,王齊華,等.聚苯酯、聚酰亞胺填充聚四氟乙烯復合材料的摩擦學性能研究[J].材料科學與工程學報,2003,21(6).

[2]陳剛,焦明華,解挺,等.填充材料對聚四氟乙烯基復合材料摩擦學特性的影響[J].軸承,2007(10).