滌棉織物單面防水泡沫涂層工藝

王 博, 隋 艷 玲, 李 紹 權, 崔 永 珠

( 大連工業大學 紡織輕工學院, 遼寧 大連 116034 )

0 引 言

所謂泡沫整理,就是采用盡可能多的空氣來取代配制整理液或染液時所需要的水,通過空氣,將整理劑或染色化學藥劑在水或其他溶液中的濃溶液或懸浮液膨脹轉化成泡沫,然后通過涂刮使得泡沫擴散到被加工織物的表面并滲透入織物內部,保證在最小給濕量條件下化學藥劑的均勻分布,在節省原料的同時又減少了烘燥時間,并且減少了廢水的排放[1-2]。

目前,國內在泡沫涂層技術開發方面取得了一定的成果,東華大學李永庚等[3]對起泡原液的組成和性能做了系統研究,浙江傳化股份有限公司[4]復配出一種紡織用水性起泡阻燃涂層膠。

本實驗利用泡沫整理低帶液率的優勢,通過單面涂層法對滌棉織物進行防水整理,以此使織物單面具有防水性,同時另一面保持良好的服用舒適性。

1 實 驗

1.1 試劑與儀器

試劑:防水劑,韓國日華;十二烷基硫酸鈉SDS,分析純,天津市博迪化工有限公司;壬基酚聚氧乙烯醚NP-10,遼陽科隆化學品有限公司;羧甲基纖維素鈉CMC;羥乙基纖維素鈉HEC,北京化學試劑公司;羧甲基淀粉CMS,北京化學試劑公司;海藻酸鈉,天津市博迪化工有限公司;增稠劑PTF,上海大祥化工;滌棉混紡斜紋商品布,市售。

儀器:羅氏泡沫儀,NDJ-1型旋轉式黏度計,織物表面防水性測試儀,LLY-01B電腦控制硬挺度儀,電腦式透氣性測試儀,電子織物強力測試儀。

1.2 涂層整理劑泡沫性能的表征

1.2.1 發泡比

取10 mL原液于100 mL具塞量筒中,加蒸餾水稀釋至20 mL,蓋塞,劇烈搖動10次,靜置30 s,測泡沫體積。實驗測出的是一組比較值[5]。

發泡比=原液質量/相同體積泡沫質量

=原液密度/泡沫密度

=試液體積/泡沫體積

1.2.2 泡沫高度

利用Ross-Miles法測定泡沫高度[6]。

1.2.3 泡沫密度

將泡沫倒入已知質量和容積的量杯中(使泡沫體積與量杯容積相等),用電子天平精確稱量量杯中泡沫質量。根據泡沫質量和體積計算泡沫密度。

1.2.4 泡沫半衰期

在250 mL的分液漏斗內,放滿泡沫,稱出質量然后從分液漏斗放出排液,滴入一個已知質量的放置于天平上的小燒杯,開始計時,直至滴入液體的質量為泡沫質量的一半時,記下所需時間[5]。

1.3 涂層劑黏度測定

采用NDJ-1型旋轉式黏度計在3#轉子,30 r/min條件下測定試液黏度。

1.4 發泡方法

機械發泡,用6511型電動攪拌機攪拌,控制轉速2 000 r/min,攪拌5 min。

1.5 針板涂層法

取20 cm×20 cm滌棉織物,按壓固定在針板上,將經機械發泡過的整理劑迅速用橡膠刮刀均勻涂刮到織物表面,并重復上述操作,使涂層更加均勻。

1.6 織物帶液率、增重率、節約試劑計算公式

織物帶液率=涂層后布質量增加量/涂層后布質量

增重率=織物水洗烘干后質量/織物原質量

節約試劑=(壓軋后布增加質量-涂層后布增加質量)/壓軋后布增加質量

1.7 整理工藝路線

泡沫涂層劑的配制→機械發泡→針板涂層→預烘→焙烘→性能測試。

1.8 織物性能測試

防水性能測試:采用GB/T 4757—1997《紡織織物 表面抗濕性測定 沾水試驗》,噴淋法,分為1~5級,5級為最佳。

透氣性測試:采用GB/T 5453—1997《紡織品 織物透氣性的測定》,以兩面壓強為100 Pa時的透氣率表示。

硬挺度測試:參照GB/T 18318—2001《紡織品織物彎曲長度的測定》,電腦硬挺度測試儀測定,以織物伸出長度為衡量標準。

斷裂強力測試:采用GB/T 7689.1—7689.5—2001 《增強材料 機織物試驗方法 第5部分:玻璃纖維拉伸斷裂強力和斷裂伸長的測定》,電子織物強力試驗儀測定。

撕裂強力測試:采用GB/T3917.1—1997《紡織品織物撕裂性能的測定》,電子織物強力試驗儀測定。

2 結果與討論

2.1 泡沫防水涂層整理劑的制備

2.1.1 起泡劑的優選與用量

選取陰離子表面活性劑中起泡性能最好的十二烷基硫酸鈉(SDS)和非離子表面活性劑NP-10[6],將兩種起泡劑配置成不同濃度的溶液,并分別按1∶1的比例與防水劑混合,觀察其起泡性能,并在25 ℃下靜置2 h,觀察其系統相容性。兩種起泡劑與防水劑均有很好的相容性。起泡比如圖1所示,從圖1中可以看出SDS的起泡性能明顯優于NP-10,且價格便宜,故選用SDS作為起泡劑。

圖1 兩種起泡劑分別與防水劑混合的起泡比

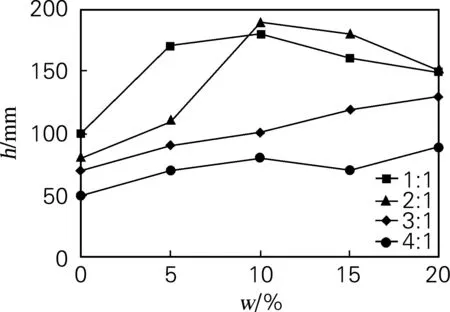

圖2是將SDS配置成不同質量分數的溶液與防水劑按4種不同比例混合,測定其泡沫高度。從圖2中可以看出,隨著防水劑與SDS比例的不同,泡沫高度存在很大差異,當SDS溶液的含量過小時盡管SDS的質量分數很大起泡性能仍不好,說明水占了很主要的因素,在節約原料用量且防水效果優良的原則下,選取防水劑與SDS的比例為2∶1時最為合適,將SDS配置成10%的溶液與防水劑混合時泡沫高度最佳。

2.1.2 穩泡劑的優選與用量

為了使泡沫涂層劑僅潤濕織物正面同時要保持良好的起泡性能,要使得混合液的體系黏度控制在一定的范圍內,經過預實驗得到系統黏度在1 500~2 000 mPa·s時,可兼顧起泡性能和系統黏度。

圖2 防水劑與不同質量分數的SDS混合的泡沫高度

表1列出了幾種穩定劑在規定了黏度情況下的用量,以及獲得泡沫液的泡沫密度、半衰期。圖3給出了添加幾種不同穩定劑后溶液的發泡比。CMC是常用的增黏劑,通過半衰期可以看出泡沫的穩定性也得到了明顯提高并且沫密度和起泡比適中,但若單獨使用,用量大且CMC含有親水性基團會影響試劑的防水性能。CMS的增稠性不如CMC,達到規定黏度用量更大,體系厚重,并且起泡性也不佳。HEC的增黏性很好但是不能單獨使用,達到規定黏度的溶液流變性差,導致起泡困難。海藻酸鈉的起泡性不如CMC,且帶有顏色并綜合考慮成本因素,選用CMC為主增稠穩定劑,并配合增黏型的HEC與PTF使用,泡沫密度0.33 g/cm3,起泡比1∶2.5,半衰期為40 min。

表1 不同穩定劑對泡沫液性能的影響

圖3 添加不同穩定劑對發泡比的影響

Fig.3 Effect of different stabilizing agent on ratio of foam liquid

2.2 織物帶液率與增重率

泡沫涂層整理將傳統的多步浸軋工藝縮短為一步涂層法,節省了軋壓工序的能量消耗,同時也降低了織物的帶液率,節省了原材料。分別取相同質量兩種工藝整理后的試樣各5塊,稱量出各道工序的布重取平均值,見表2。計算其帶液率,增重率和涂層整理節約試劑的百分比,見表3。可以明顯看出泡沫涂層整理在節水方面的優越性。

表2 兩種工藝各道工序的布重

表3 兩種工藝帶液率增重率的結果比較

2.3 焙烘溫度時間的選擇與對比

涂層和浸軋后的織物在80 ℃的溫度下預烘2 min,之后在規定的焙烘溫度下進行焙烘,在表4中可以看出,因經泡沫整理法的織物帶液率低,烘燥時間顯著縮短,起到了降耗的作用。雖然由于表面活性劑和泡沫穩定劑的存在,泡沫涂層織物防水性能比傳統浸軋工藝整理織物略有降低,但是仍然可以滿足服用需求。在泡沫涂層整理中,溫度低于140 ℃時,防水性差,是因為防水劑與織物未產生交聯,結合度不夠。為避免溫度過高使得能耗增大同時考慮滌棉織物易泛黃等因素,確定焙烘溫度為160 ℃,時間為3 min。

表4 兩種工藝不同溫度和時間防水性能的比較

2.4 織物性能測試

由表5的性能測試可以看出,經泡沫涂層整理的織物透氣性要明顯優于浸軋整理后的織物,與未經處理的織物差別不大;硬挺度雖然與未處理的相比有所增加,但優于浸軋整理的織物,手感更加柔軟;由表6、7可以看出,泡沫涂層整理的織物拉伸斷裂性能與撕破性能降低的幅度小一些,這是因為泡沫整理減少了焙烘時間過高過長所造成的強力損傷。

3 結 論

防水劑與10%SDS溶液2∶1混合,CMC 10 g/L,HEC 0.5 g/L, 增稠劑PTF 5 g/L,此時起泡比為1∶2.5,泡沫密度0.38 g/cm3,泡沫半衰期為40 min,可以滿足涂層整理工藝的要求。與浸軋工藝相比,泡沫涂層整理工藝將帶液率由45%降為26%,節約原材料55%,織物增重率也由18%下降到13%。免除了軋壓工序的能耗,焙烘溫度和時間也縮短到了160 ℃、3 min。

[1] 王國慶,朱永軍. 泡沫染整與泡沫發生器[J]. 紡織機械, 2009(2):35-38.

[2] 劉昌齡譯. PEG對織物單面施加的研究[J]. 印染譯叢, 1997(3):81-84.

[3] 李永庚,許海育. 泡沫整理起泡原液的組成及性能研究[J]. 印染助劑, 2009, 26(1):23-27.

[4] 浙江傳化股份有限公司. 紡織用水性起泡阻燃涂層膠及其制備方法:中國, 200810063134. 2[P]. 2009-08-05.

[5] 唐育民. 合成洗滌劑及其應用[M]. 北京:中國紡織出版社, 2006:393-396.

[6] 夏雄燕,方靈丹,譚紅川,等. Ross-Miles法測定表面活性劑發泡力的影響因素分析[J]. 日用化學品科學, 2009(3):23-24.

[7] 任茂,梁大川. 對起泡劑性能的試驗研究[J]. 內蒙古石油化工, 2006(2):6-8.