一種天然維生素E微囊的制備及其性能表征

孫 昱, 吳 文 忠,, 李 延 志, 陳 劍 彬, 張 春 枝

( 1.大連工業大學 生物工程學院, 遼寧 大連 116034;2.大連醫諾生物有限公司, 遼寧 大連 116600 )

0 引 言

維生素E又名生育酚或產妊酚,是一種重要的抗氧化劑,也是一種強自由基清除劑。它能夠保護機體細胞的完整性,加強體內的免疫反應,防止心血管疾病,保護肝臟;還能美化皮膚、抗衰老等[1]。但維生素E為脂溶性維生素,通常狀況下對酸、熱較穩定,但遇堿、遇氧或紫外等條件下都能快速被氧化破壞。同時由于其不溶于水,因此很難廣泛應用于食品、藥品、化妝品等行業中。

當前解決這一問題比較成熟的方法是通過微囊化技術[2-3]將維生素E包裹到特定的水溶性壁材中,避免維生素E與外界接觸,從而增強了穩定性與水溶性,便于保存,因此也大大擴展了維生素E的應用范圍。目前國內對微囊化天然維生素E的研究報道已經有很多,而且也比較深入,包埋率能夠達到90%以上,但是大多數的研究都是對天然維E微囊化的工藝技術[4]進行的探討,而對高包埋率的微囊成品進行進一步檢測的報道并不是很多。

本研究選擇合適的壁材[5]及乳化劑[6-7]將天然維生素E微囊化,并將噴霧干燥[8-9]制得的微囊產品各項指標進行檢測鑒定,最終得到高質量的微膠囊產品。

1 材料與方法

1.1 材 料

90%天然高純度維生素E,純膠(GUM 2000),變性淀粉Hi-cap100,蔗糖,吐溫80,吐溫20,單甘脂(HMS),蔗糖酯(S1170,S1570),高壓均質機,噴霧干燥塔,高效液相色譜儀,粒度檢測儀,掃描電子顯微鏡。

1.2 方 法

1.2.1 工 藝

1.2.2 維生素E微囊粉的制備

將壁材和乳化劑按比例加入到一定量的水中并在60 ℃水浴中充分溶解;天然維E同時加熱到60 ℃后再加到水相中,攪拌20 min后均質(40 MPa,2次),制得乳液;將乳液進行噴霧干燥得到維E的微囊粉。

1.2.3 微囊粉表面油與總油質量分數的測定

表面油:將一定質量的微囊粉用10倍體積的石油醚洗脫,洗脫液過濾于烘至恒重并稱重后的燒杯中,加熱(105 ℃)將石油醚烘干,并稱重。通過計算質量差來計算表面油質量分數。

總油:將一定質量的微囊粉用鹽酸與水的混合液水浴加熱充分反應,使微囊完全打開,再用石油醚將油洗脫出來置于一烘至恒重并稱重的燒杯中,加熱烘干石油醚并稱重,計算微膠囊的總油質量分數。

w1=(m2-m1)/m

式中,w1為樣品表面油或總油質量分數;m為試樣的質量;m1為烘干的燒杯的質量;m2為烘干石油醚后燒杯與油的總質量。

1.2.4 包埋率及含水量的測定

包埋率:利用以上方法測定產品總油之后利用下面公式進行包埋率的計算。

w2=(m2-m1)/m3

式中,w2為包埋率;m3為乳液中加入的總油質量。

含水量測定:精確稱量一定質量的微囊粉,平鋪于烘干至恒重并稱重后的表面皿中于105 ℃下烘3 h并稱重,計算微囊粉的含水量。

w3=(m5-m4)/m6

式中,w3為樣品含水質量分數;m6為試樣的質量;m4為烘干的表面皿的質量;m5為烘干水分后皿與粉的總質量。

1.2.5 感官評價

對微囊粉的氣味、色澤、流動性等進行感官評價。

1.2.6 冷水分散性評價

稱取1 g樣品倒入250 mL三角瓶中,加入100 mL水,搖勻后靜置30 min,觀察其溶解狀況。

1.2.7 高效液相測定含量

色譜柱,C18柱;檢測波長,300 nm;流動相,甲醇;體積流量,1.0 mL/min。

精確稱取一定量微囊樣品于容量瓶中,加入部分甲醇后超聲溶解30 min后,再用甲醇定容,過濾。進樣20 μL,進行色譜測定。

1.2.8 復水乳液的粒徑檢測

將一定質量的微囊粉充分溶于水中,并按一定的濃度梯度稀釋成所需要濃度的乳液,于粒度儀進行粒徑檢測。

1.2.9 微囊粉表面結構觀察

通過掃描電子顯微鏡對微膠囊的表面結構進行觀察分析。

2 結果與討論

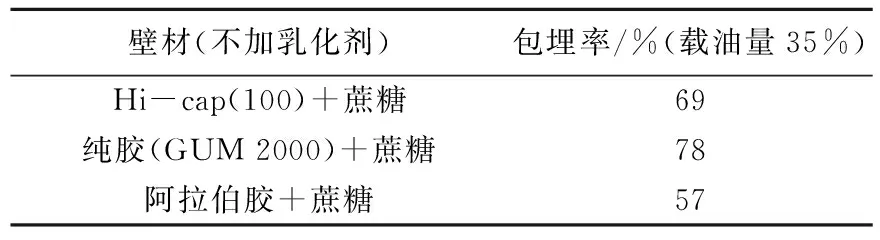

2.1 微膠囊壁材的選擇

選取3種不同的壁材分別與蔗糖進行組合,如表1所示,對噴霧干燥后成品的包埋率進行檢測,結果表明以純膠與蔗糖為壁材效果最好。

表1 壁材的選擇

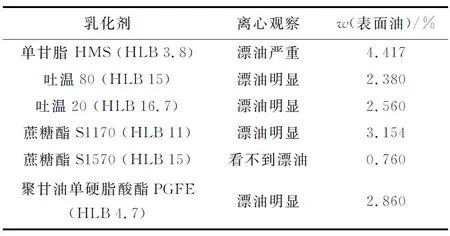

2.2 乳化劑的選擇

不同的芯材應選擇與其相適合的HLB(親水親油平衡值)以及化學性質的乳化劑,因此選取了幾種不同的乳化劑進行實驗,如表2所示,最終確定選擇蔗糖酯S1570(HLB 15)效果最好。

2.3 天然維E微囊化工藝條件的確定

分別從壁材組成比例、乳化劑加入量、高壓均質壓力、噴霧干燥條件4個方面對維E微囊化的工藝參數進行選擇,最終確定工藝條件。

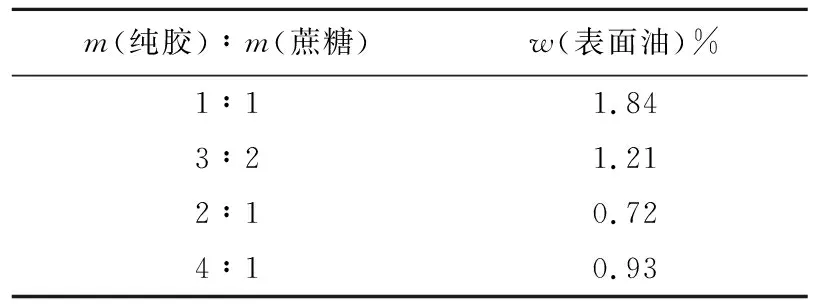

2.3.1 最佳壁材比例的選擇

對壁材的組分比例進行選擇,由表3可見,當純膠與蔗糖的質量比1∶1和3∶2時,產品表面油質量分數相對較高;當二者質量比為2∶1時表面油質量分數最低;而質量比4∶1時表面油相對2∶1時又略有升高,因此最終可以確定選擇壁材組成比例為2∶1時最佳。

表3 不同壁材組分的比例對微膠囊表面油的影響

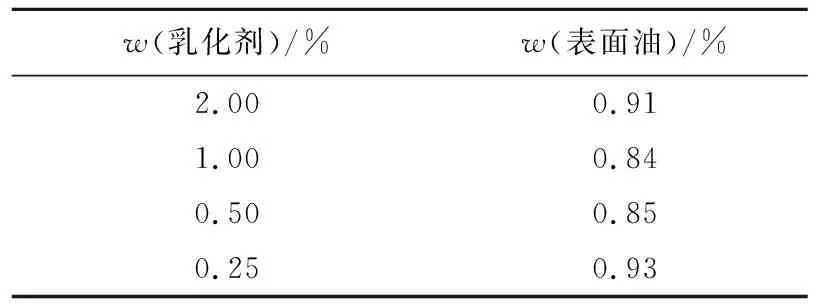

2.3.2 最佳乳化劑添加量的選擇

理論上講乳化劑使用量越大相對乳化效果越好,但是使用量太大會導致產品不穩定。所以在相同乳化效果的條件下,乳化劑用量越少越好。對乳化劑的用量進行選擇見表4。

表4 不同乳化劑加入量對微膠囊表面油的影響

從表4可以看出,選擇不同乳化劑的加入量最終得到產品的表面油差別不大,同時也沒有明顯的變化趨勢,因此選擇常用的乳化劑加入量即0.5%為宜。

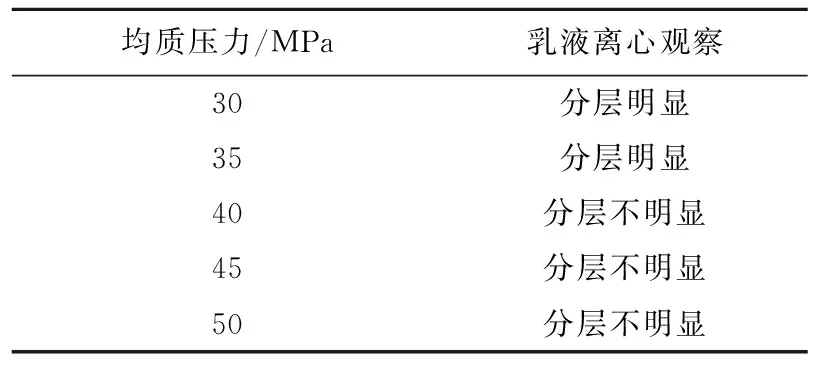

2.3.3 高壓均質壓力的確定

在制備乳液的過程中,為了使油相與水相能夠均一的混合,形成穩定的乳液,往往要使用高壓均質機進行高壓均質,但是均質壓力的高低會對乳液的穩定性造成一定的影響。表5中所示,當均質壓力為30與35 MPa時,經離心后(2 000 r/min,5 min)觀察乳液上層明顯有分層現象,當壓力達到40 MPa以后,即40、45、50 MPa時,乳液分層現象不明顯,因此均質壓力選擇為常用的40~45 MPa即可。

表5 不同均質壓力對乳液的影響

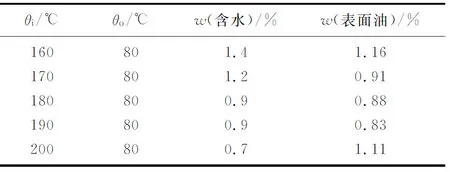

2.3.4 噴霧干燥條件的選擇

噴霧干燥進風口溫度影響微膠囊干燥的速度,從而影響成囊的穩定性。溫度太高導致微囊失水過快,影響微囊表面的成膜性;溫度太低會使微囊干燥緩慢,最終使產品含水量較高,流動性較差等。出風口溫度對微囊成型也有一定影響,本實驗采用常用出風溫度80 ℃。具體結果見表6。

從表6可以看出,當進風口溫度為170、180與190 ℃時,產品的表面油都在1%以內,但170 ℃時產品含水量稍大,因此最終選定進風口溫度為180~190 ℃,出風口溫度為80 ℃。最終結果表明產品完全能夠達到要求,因此沒有對出風口溫度進行進一步選擇。

2.4 微囊粉的感官評價與冷水分散性

實驗最終制得的微膠囊粉末為微棕色,沒有特殊氣味,流動性良好,并且將粉末復水后能夠得到均一的乳液,沒有分層或漂油現象,同時將復水后的乳液靜置一個星期仍保持穩定,沒有明顯的分層或漂油現象。

2.5 微囊粉表面油、包埋率、含水量的測定

以純膠(GUM 2000)與蔗糖為壁材,蔗糖酯S1570(HLB 15)為乳化劑,經噴霧干燥制得的微囊粉產品w(表面油)<1%,w(總油)>35%,w(含水)<1%,包埋率>99%,而用其他乳化劑所制得的微囊粉的表面油都較高,包埋率也相對較低。

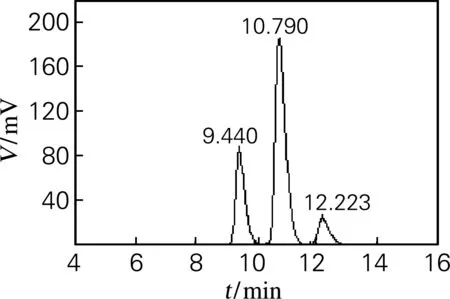

2.6 微囊粉的高效液相分析

由圖1可以清晰地看到3處峰值,其中第1個峰為δ生育酚,中間的峰為γ生育酚同時包含β生育酚,最后的小峰為α生育酚。經過多次對比實驗,結果均十分接近,也沒有出現雜峰,說明經過微囊化后的維生素E穩定性良好。同時可以計算出包埋率都在99%以上。

圖1 天然維生素E微膠囊高效液相分析

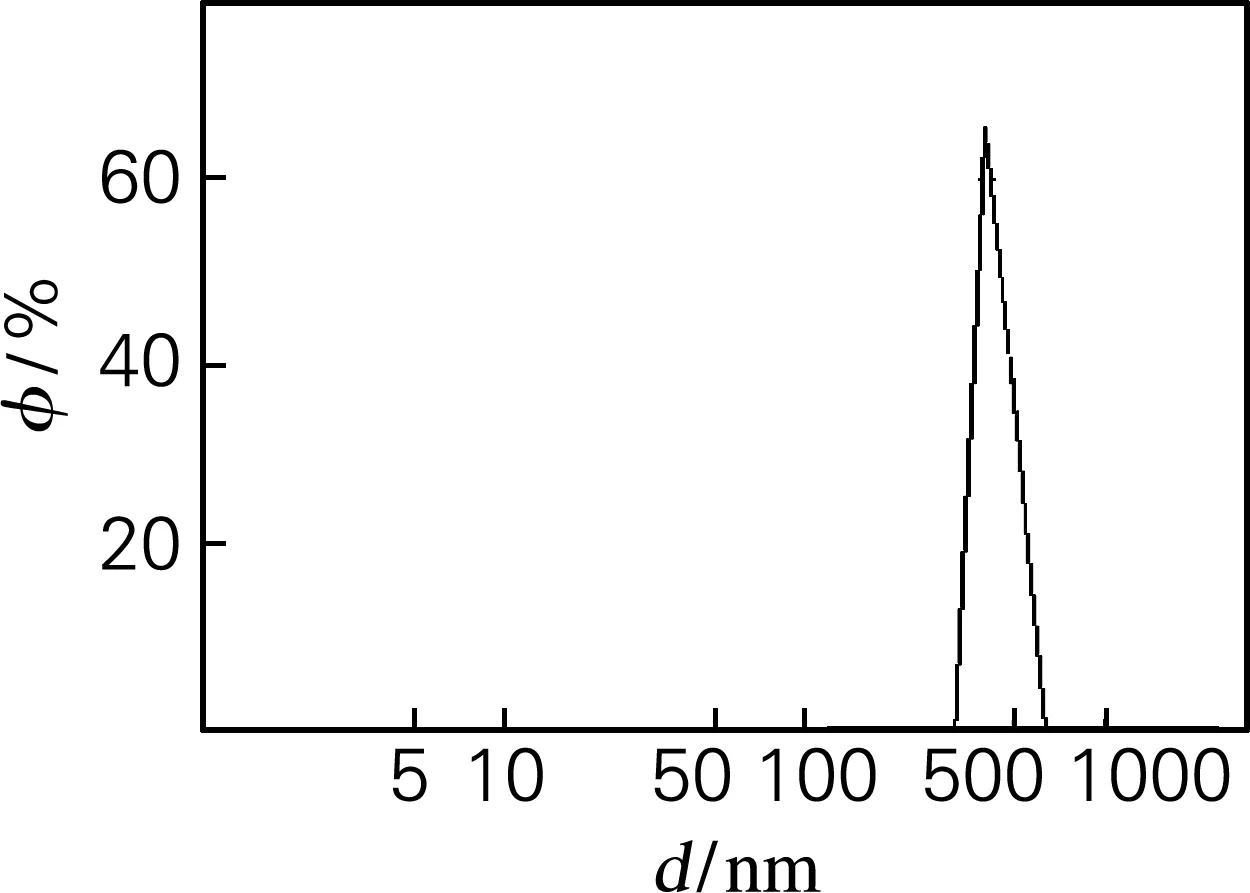

2.7 粒徑檢測分析

從圖2中可以看出復水后的乳液粒徑都達到納米水平,其中峰值出現在430 nm左右,并且比例達到65%以上,雖然粒徑的跨度稍大,但相對集中,因此可以判斷復水后乳液的穩定性較好。

圖2 微囊粉復水乳液的粒徑檢測

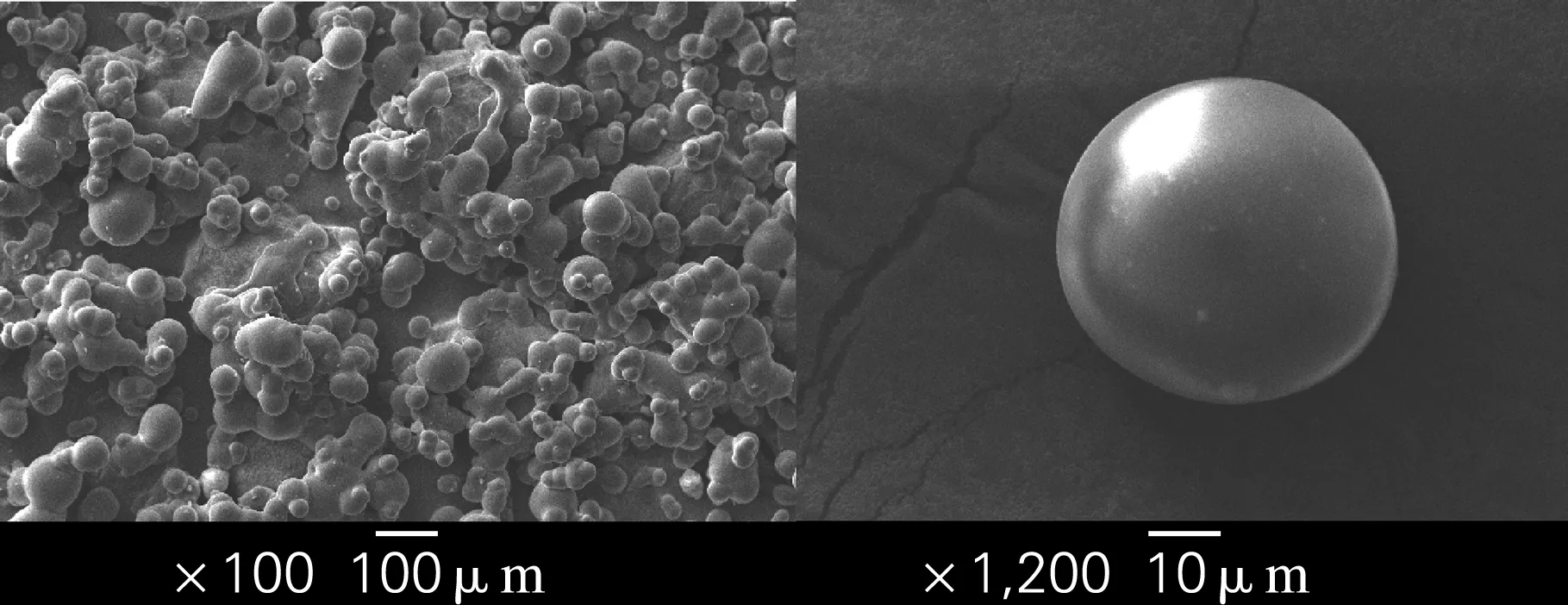

2.8 微囊表面微觀結構

如圖3所示,微囊表面完整、光滑,沒有凹陷,也沒有裂縫,基本成圓形,說明包埋效果十分理想。

圖3 微膠囊表面電鏡結構

3 結 論

通過選擇幾種不同的壁材與乳化劑進行天然維生素E的微囊化實驗比較,得到最佳壁材組合為純膠(GUM 2000)與蔗糖,加入質量比為2∶1,最佳乳化劑為蔗糖酯S1570(HLB 15),加入量為0.5%,噴霧干燥進風口溫度180~190 ℃,出風口溫度80 ℃。最終制得的微膠囊粉末經檢測表面油、含水量都在1%以內,總油質量分數在35%以上,包埋率大于99%。微囊粉的流動性等各項指標都能夠達到目標,適合大規模工業化生產。

[1] 許時嬰,張小鳴,夏書芹,等. 微膠囊技術原理與應用[M]. 北京:化學工業出版社, 2006.

[2] WARISNOICHAROEN W, LANSLRY A B. Nonionic oil-in-water microemulsions:the effect of oil type on phase behavior[J]. International Journal of Pharmaceutics, 2000, 198(1):7-27.

[3] LIN C C, LIN S Y, HWANG L S. Microencapsulation of squid oil with hydrophilic macromolecules for oxidative and thermal stabilization[J]. Food Science, 1995, 60(1):36-39.

[4] 湯化鋼,夏文水,袁生良. 維生素E微囊化研究[J]. 食品與機械, 2005, 21(1):4-6,9.

[5] 張燕萍,李世勇. 變性淀粉作VE微膠囊壁材的研究[J]. 糧食與飼料工業, 2001(6):36-37.

[6] 邱楠,尹紅,陳志榮. 高分子乳化劑對VE的微乳化研究[J]. 食品科技, 2008(7):164-166.

[7] 豐雋莉,王正武,俞惠新,等. VE的微乳化研究[J]. 食品與機械, 2006, 22(5):36-39.

[8] 吳克剛,佘綱哲,柴向華. 油脂噴霧干燥微膠囊化的研究[J]. 食品科學, 1998, 19(1):34-36.

[9] FINNEY J, BUFFO R. Effect of type of atomization and processing temperatures on the physical properties and stability of spray-dried flavors [J]. Journal of Food Science, 2002, 67(3):1108-1114.