齒輪制造工藝新趨勢

葛便京 徐成慧

(中國一拖集團有限公司工藝材料研究所,河南洛陽 471004)

根據一個項目的安排,近期我們對歐洲及國內的一些齒輪設備供應商和齒輪生產企業進行了考察和技術交流,在考察和交流的過程中,我們發現目前齒輪制造工藝技術無論從毛坯到生產制造過程、還是從工藝方法到產品精度的整個制造過程的制造理念都發生了深刻變化。了解這種發展、變化,對掌握我們國內的齒輪加工發展方向,促進本企業技術進步有著非常重要的現實意義。

1 毛坯原材化

毛坯是生產的基礎,也是整個工藝設計的出發點。為了獲得高性能的產品、減小熱處理變形,我們要控制毛坯的金相組織等各項指標。目前普遍采用鍛造毛坯,鍛造后進行正火或等溫正火等預熱處理方法。

在歐洲考察期間,我們注意到歐洲的齒輪生產廠家,包括知名廠家,很少用鍛件毛坯,從齒輪軸、花鍵軸到盤形齒輪,甚至φ300 mm以上直徑的弧齒錐齒輪大多都采用圓鋼下料。有的甚至不經下料,直接用幾米長的圓鋼在車床上完成齒坯加工后再截斷。

毛坯原材化可以降低成本和縮短生產周期。毛坯不經鍛造,可以節約的成本包括鍛打費、預熱處理費、材料加熱氧化損耗費、運輸費等。直接采用原材料代替鍛造毛坯,一般可節約毛坯費用20%以上,生產周期可以縮短10天左右。

對于高精度的齒輪,毛坯原材化的前提是高品質的原材料和完備的熱后加工手段。

2 設備數控化、中心化

在歐洲,齒輪生產廠家的加工設備幾乎全線都是數控設備,在國內的齒輪加工設備中數控機床的比例也在快速提高,一些齒輪生產廠家新購設備已全部選擇數控機床。但是國內的數控機床大多是中低檔機床,高性能的機床很少。

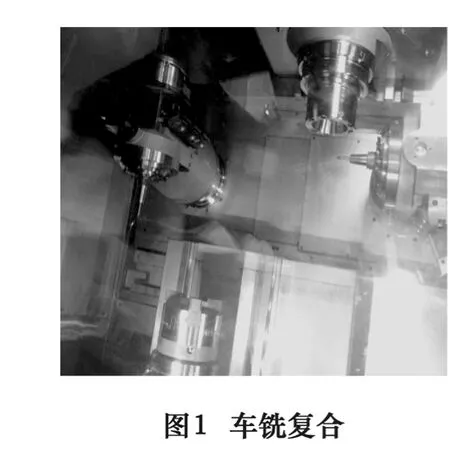

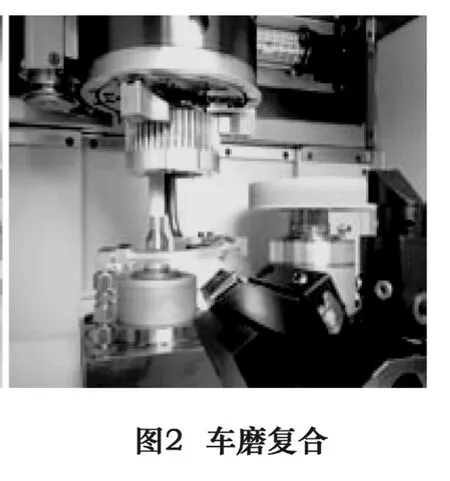

在歐洲,目前的數控機床的功能不斷增加,單一功能的數控機床逐步為多功能機床所替代。普通的、單主軸數控車床逐步被雙主軸車床、車削中心、車銑復合中心(圖1)、車磨復合中心(圖2)、車銑磨復合中心所替代。這些機床功能強大,加工精度高,在一臺機床上可以實現原來需要多臺機床才能完成的加工內容。具有這些功能的倒立車在齒坯加工和熱后硬態加工中的應用,使齒坯精度和工件最終精度大大提高。這些機床在歐洲被列為加工中心范疇。

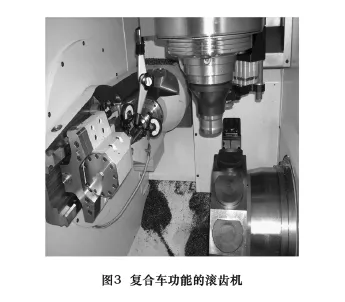

齒輪加工機床一般具有去毛刺功能、干切功能和熱后刮削功能,如圖3所示的滾齒機還具有車加工功能,從而實現部分齒坯加工和齒輪加工在同一臺機床上一次裝夾完成。磨齒機都具備齒形、齒向俢形功能,精度、效率也都大大提高。有的磨齒機同時具有蝸桿砂輪磨和成形磨兩種功能,可以實現用蝸桿砂輪磨進行粗磨齒,效率高,用成形磨進行精磨齒,精度高。

多功能機床的應用,減少了工件裝夾、定位次數,很多位置關聯的加工面可以在一次裝夾中完成加工,避免了重復定位誤差。

隨著數控技術和刀具技術的發展,齒形加工也不是必須要在專用齒輪加工機床上才能完成,有的加工中心設備供應商,利用特殊刀具可以在加工中心上實現齒形加工,包括圓柱齒輪和螺旋錐齒輪,其加工效率不低于專用齒輪加工機床。因為受刀具結構限制,目前在加工中心上只能加工模數4 mm以上的齒輪。

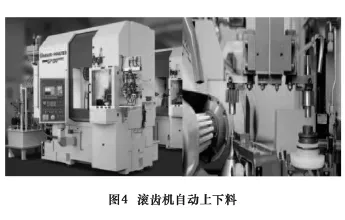

目前,大多數機床都具有自動上下料功能。圖4所示是滾齒機的一種自動上下料裝置,采用機械手方式。還有其他結構的自動上下料裝置,如傳送帶方式、機器人方式等。

3 工序集中化

按照以往的工藝制造理念,大批量生產在制定工藝時宜采用工序分散原則。然而按照現在的理念,無論批量大小,均不采用工序分散原則,而采用工序集中原則。

本刊訊 12月11日至12日,省人大常委會黨組書記、副主任于曉明赴青島市走訪聯系部分全國人大代表、省人大代表,向代表通報省人大常委會今年的主要工作,并征求代表對省人大常委會及其他各項工作的意見建議。省人大常委會副秘書長兼辦公廳主任劉治敏參加活動。

以往工藝之所以在大批量生產中采用工序分散原則,一個原因是機床功能少,無法采取工序集中原則,另一個原因是為了提高加工效率。一道工序如果加工內容太多,則時間太長,減少加工內容可以加快生產節奏,保證生產節拍。但實際上,分散工序需要的工裝夾具多,輔助時間多,總體上是降低了生產效率,而且需要的廠房面積也大。

工序集中的最大優點是加工精度高,很多重要工序的加工,如果采用工序集中原則,在一次裝夾中完成加工,可以避免多次裝夾的重復定位誤差和定位基準不統一時造成的定位誤差,加工精度明顯提高。

隨著車削中心、多主軸車床、車磨復合機床的廣泛應用,一個工件的全部加工內容在一臺機床上就可以完成,而且銑槽、鉆孔等一些以前必須與齒坯分開加工的工序也可以一并完成,位置精度非常高,不存在工件重復定位誤差,只有機床的定位誤差,是由數控系統保證的,精度非常高。

將熱后硬態車削加工和磨削加工復合到一道工序中,車加工為磨加工留的余量非常小,一般只有0.02~0.03 mm,不僅能夠提高加工效率,加工精度也非常高,而且可以獲得很高的表面質量,表面粗糙度可達Ra0.4 μm或更高精度。

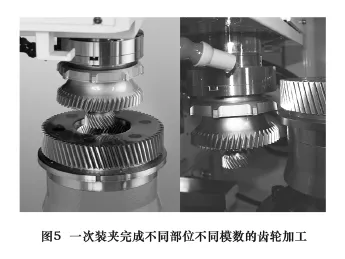

同一工件上不同部位不同模數的齒輪也可以在一次裝夾中完成加工。如圖5所示,在主軸上同時裝有兩把插齒刀,可以在一次裝夾中完成內、外齒插齒加工。在滾齒機上也可以實現類似的功能。

4 齒面精加工熱后化

齒面精加工采用的工藝方法主要有剃齒、磨齒、珩齒、刮齒。除剃齒外,其他3種工藝方法都是在熱后加工。但是剃齒調整方便、加工效率高,投資少,成本低,因此應用最廣,是最主要的齒面精加工方法。但是剃齒不能進行硬態加工,為了消除熱處理變形的影響,剃齒一般要比產品精度高半級到一級。

目前,剃齒雖然仍是非常重要的齒形精加工方法,但是越來越多地為磨齒、刮齒所代替。磨齒主要采用蝸桿砂輪磨和成形磨,刮齒是在熱后再次對齒輪進行滾齒加工,熱后加工成的齒輪精度即是零件的最終精度,不用擔心熱處理變形問題。這樣可以減少為防止熱處理變形而提高原材料(毛坯)的成分、金相組織等的技術要求,降低毛坯成本和加工成本。

5 質量控制SPC化

SPC可以預示是否需要調整加工過程,如調整工裝夾具、改變工藝參數等。

如圖6,當檢測點落在上警告線UWL和下警告線LWL之間時,說明生產過程穩定;當檢測點落在上警告線UWL與上控制線UCL之間,或下警告線LWL與下控制線LCL之間時,說明加工系統出現問題,但仍可繼續生產,需要加大檢測頻次;當檢測點落上控制線UCL以上或下控制線LCL以下時,說明生產過程必須停下檢查,尋找加工系統不穩定的原因,進行工藝參數調整等,從而保證生產出質量穩定的產品零件。

在歐洲的齒輪生產廠家,生產現場有很多這樣的SPC檢測點(圖7)。

6 加工干切化

傳統的齒輪和花鍵軸滾齒加工采用濕式加工,即在滾齒加工時要用油等冷卻液對滾刀進行冷卻與潤滑,以改善切削條件,提高切削效率,增加刀具壽命。但是冷卻液的使用也帶來很大的副作用:冷卻液的蒸發和滴漏造成嚴重的環境污染,使生產現場地面污穢,廠房空氣質量很差,甚至危害員工的身心健康;同時冷卻液的使用和對其處理也構成很大的生產成本。

在《中國齒輪行業“十二五”發展規劃綱要(2011-2015)》中,將“節能環保干切技術和裝備”列為技術改造工程的第一項。與歐洲企業相比,我國的干切技術發展尚屬起步階段,歐洲的干切加工已占很大比例,圖3所示的滾齒機采用的就是干切技術。可以采用干切加工的工藝包括滾齒、滾花鍵、螺傘齒輪切齒,資料表明可以干切加工的插齒機也已出現。因此干切加工必然是齒輪加工的發展方向。

7 熱處理變形微量化

如何減小熱處理變形一直是困擾機械制造行業的一大問題,歐洲在這方面取得了非常大的效果。

利用雙頻加熱技術(圖8)實現齒輪工件的仿形硬化,加熱時間極短,熱效率極高,變形量很小,對環境造成的污染也很小。

利用2 500 kW的雙頻加熱技術對一直徑200 mm左右的螺旋傘齒輪進行雙頻感應淬火,只需0.36 s。如此短的時間,在熱量傳向其他非淬火部位前已完成淬火,停止加熱,因此工件幾乎沒有變形。

在歐洲也有為解決復雜薄壁工件的變形問題而采用真空加熱和氣淬、氮化等工藝。

8 產品精密化

隨著技術的發展,不但齒輪產品的齒形精度越來越高,而且零件其他部位的精度也越來越高。

中國正在努力由齒輪制造大國向齒輪制造強國轉變,及時進行設備更新,進行環保、高速、高效、高精度齒輪制造是必由之路。

9 結語

以上是筆者在考察后的感受和理解,因為考察時間和廠家數量有限,以及廠家技術保密等原因,所見所聞并不能覆蓋齒輪制造行業全貌,所得結論難免有失偏頗,加上筆者水平有限,可能存在不當之處,僅供參考。