基于刀具磨損和切屑形成對切削Ti6Al4V的切削力特性研究*

范依航 鄭敏利 楊樹財 程明明

(哈爾濱理工大學機械工業切屑控制及高效刀具技術重點實驗室,黑龍江哈爾濱150080)

鈦合金以其比強度高、機械性能及抗蝕性良好而廣泛應用于航空工業等領域,Ti6Al4V是目前廣泛使用的鈦合金。但由于其化學活潑性高、導熱性差及彈性模量低,導致刀具磨損嚴重,極大地限制了它的切削加工性。研究表明,材料的力學性能與刀具磨損以及切削力具有相關性[1-2]。

切削力信號是對加工過程信息的敏感載體,切削力信號作為切削加工中的過程參量,它是包含了切削參數、刀具的狀態、切屑形成、切削振動和機床系統等融合的一個信息體。切削力包括兩部分:一是切削力的靜態分量,也就是切削力的平均值,它是切削變形所必需的力;二是切削力的動態分量,它表現為圍繞切削力的平均力上下波動[3]。

切削力靜、動態分量與刀具磨損具有明顯的相關性,Choudhury等人采用切削力比進行刀具磨損預測[4]。Remadna等人研究了CBN刀具加工回火鋼時切削力方向與刀具磨損之間的關系,得出切削力隨著切削路程及后刀面磨損的加大而逐漸增大[5]。樊寧進行了刀具磨損過程切削力頻譜特性的研究,在某一特定切削過程中,存在一系列特征頻率,這些特征頻率及其功率譜與刀具狀態密切相關[6-7]。切削力動態分量信號由不同頻率的成分隨機混合而組成,其隨時間變化的軌跡都是分形曲線,可通過提取其分形維數對刀具磨損進行監控[8]。

鈦合金加工的另一典型特征是產生鋸齒形切屑,對鋸齒屑的研究主要集中在其形成機理。Komanduri和Barry等人認為由剪切變形局部化引起的絕熱剪切現象導致鋸齒屑的產生[9-10]。而Shaw和Obikawa等人則通過周期性斷裂理論來解釋鋸齒屑產生,即工件自由面首先產生裂紋,然后沿著剪切面向下延伸,直到刀尖處[11-12]。

目前對鋸齒屑形成于切削力之間的關系研究較少。本文重點通過研究切削力的靜動態特性,揭示切削力與切削速度、刀具材料、刀具磨損以及切屑形成的關系。

1 切削實驗

工件材料為鈦合金 Ti6Al4V(φ200 mm×400 mm)。

刀具材料:住友電工的涂層硬質合金刀具、無涂層硬質合金刀具三種刀具,以下分別簡稱Tool1、Tool2和Tool3,刀具牌號是SNMG120408N-UP。Tool1是碳氮化鈦和氧化鋁膜的疊層膜涂層,Tool2是氮化鈦鋁合金和氮化鋁鉻合金交互層積涂層,Tool3是無涂層硬質合金刀具。刀具主偏角 κγ為75°,前角 γ0為10°,后角 α為 7°。

機床是CAK6150Di車床,切削方式是干切。

切削參數:切削速度 v=40、60、80、100、120、140 m/min;進給量 f=0.1、0.15、0.2、0.24 mm/r;切削深度ap=1 mm。

測量方法:用Kistler9257B車削測力儀、電荷放大器結合數據采集卡對鈦合金Ti6Al4V切削力進行測量,記錄3個方向的切削力信號;采用CCD觀測系統測量后刀面磨損以及使用金相顯微鏡觀測切屑試樣。

2 切削力靜態特性分析

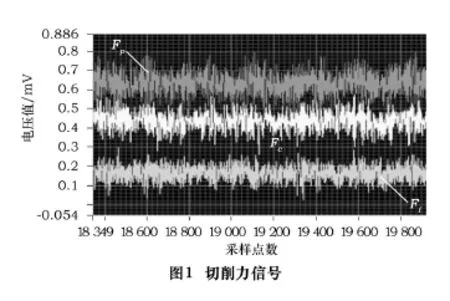

通過測力儀采集的三向切削力加工時域信號曲線見圖1。從圖中可以看出切削力圍繞一個基準值上下波動,這個基準值是切削力的平均力,也就是切削力的靜態分量。

2.1 三向切削力對比分析

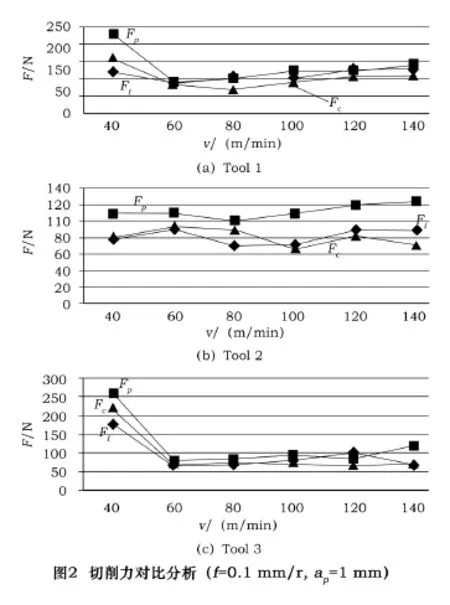

切削力3個分量分別為沿著進給方向的軸向力Ff、沿著切深方向的力徑向力Fp和沿著切線方向的主切削力力Fc。

圖2給出了3種刀具在不同切削速度下的3個方向上切削力的對比分析。可以看出,Tool1、2、3切削鈦合金時,在所有切削條件下,徑向力Fp均大于其他兩個方向的力。而一般情況是主切削力Fc大于其他兩個方向的力。鈦合金切削力的特殊性主要是由于鈦合金的彈性模量較低,加工變形大,導致已加工表面產生回彈,所以徑向力較大。

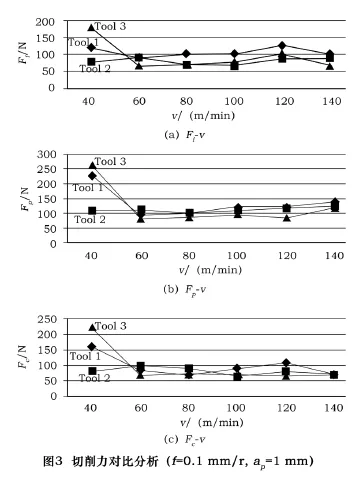

2.2 切削速度和刀具材料對切削力的影響

在所給速度范圍內,v=40 m/min時,Tool1、3切削力最大;切削速度在40~60 m/min時,切削力顯著減小;當切削速度在60~120 m/min時,切削力雖呈增大的趨勢,但很緩慢。當切削速度在120~140 m/min時,主切削力和進給力均減小,但是徑向力仍然繼續增大。如圖3所示的Ff-v、Fp-v和Fc-v關系曲線。

目前普遍采用Johson-Cook模型來描述金屬變形過程,流變應力是應變、應變率及切削溫度的函數,其關系由下式描述:

但與此同時,當鈦合金的應變率大于103s-1時,鈦合金的強度變大[13],這就導致了在切削速度為60~120 m/min時,切削力的緩慢增大。

當切削速度在140 m/min時,徑向力有所增大,這時主要是由刀具磨損加劇引起。因此,當切削速度增加時,切削力的變化趨勢是由刀具磨損、材料本身的特性等多方面因素綜合作用的結果。

在相同切削條件下,采用Tool2、Tool3切削時的切削力較小,尤其是進給力Fp。同時,在所選切削速度范圍內,Tool2的切削力變化較小。這是因為Tool2中的TiAlN涂層化學穩定性好、抗氧化磨損能力強。另外,在TiAlN涂層中Al濃度較高時,切削時表面會生成很薄的非晶態Al2O3惰性保護膜,可減小與工件之間的摩擦,因而可更有效地用于高速切削[14]。

2.3 切削力靜態分量與刀具磨損的關系

采用后刀面磨損寬度衡量刀具使用壽命,圖4給出了Tool1在不同切削速度下,其切削力隨著后刀面磨損VB的變化。隨著刀具磨損值增加,切削力逐漸增大,尤其是徑向力Fp。

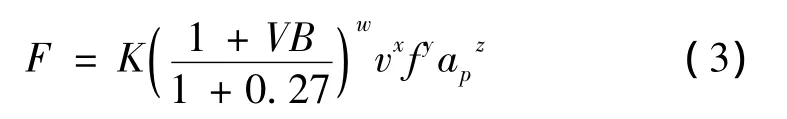

試驗數據表明,當VB<0.27 mm,切削力增大曲線較平緩;當VB>0.27 mm時,切削力增大曲線較陡峭。因此,VB=0.27 mm是一個拐點,對切削力模型有重大影響。將原有經典切削力模型簡化為

在上述簡化的切削力模型的基礎上引入后刀面磨損VB因素,得到新的切削力模型為

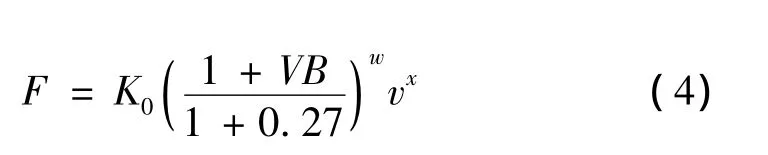

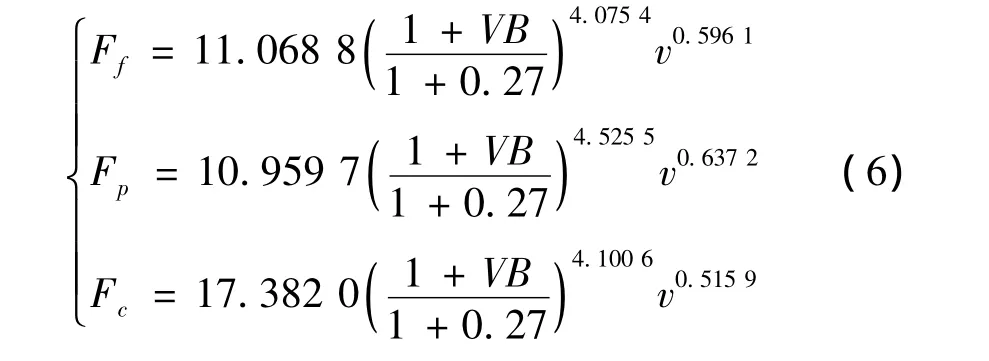

由于實驗中進給和切深是常量,因此本文建立了三向切削力與刀具后刀面磨損VB、切削速度v的簡化數學模型為

式中:F為切削力,N;VB為后刀面磨損,mm;v為切削速度,m/min;K0、w、x分別為待定系數和指數。

將公式(4)兩邊取對數得到:

則切削力的對數與切削速度及磨損量的對數關系就變成線性關系,成為多元線性回歸方程。根據實驗數據擬合出基于刀具磨損和切削速度的三向切削力簡化模型。

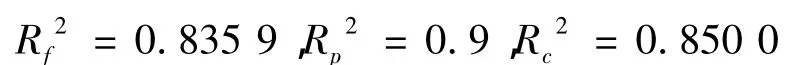

采用相關系數法對所建模型進行假設檢驗:若相關系數R的絕對值在0.8~1之間,可斷定回歸變量之間具有較強的線性相關性。通過計算得到:

進而有:

說明該模型具有很好的擬合度,它能很好地反映切削力與刀具磨損之間的關系。

3 切削力動態特性分析

圖2中所示切削力信號上下波動的部分即是切削力的動態分量。由前面的切削力靜態特性分析可知,鈦合金切削時,徑向分力最大,其對后刀面磨損也存在重要影響。因此,本文采集了三種刀具在不同切削速度下的切削力信號,并對徑向切削力動態分量信號的分形行為進行研究。

3.1 切削力信號分形特征

分形維數是分形理論的基本量,它可以作為描述信號復雜度的一個指標。實用的分形維數測量計算方法很多,本文采用根據頻譜求維數的方法:

式中:D為分形維數,β為功率譜指數。

根據式(8),通過功率譜指數β可求得分形維數。

鈦合金高效切削時切削力信號是一種時頻域信號,其頻譜分析是分析切削狀態的重要方法。切削力信號的每一個微小變化都反映了切削狀態的改變,對于一組切削力切削數據,可以通過分析其時域和頻域特征來觀察信號的特征。首先對原始切削力信號進行降噪處理,如圖5所示。

通過對降噪后的信號進行頻譜分析,得到切削力信號的功率譜圖及其雙對數坐標圖,如圖6所示,其中并沒有明顯的頻率峰值,屬于隨機性很強的信號。信號功率譜在雙對數圖中采用最小二乘法將其近似擬合為一條直線,求得直線斜率并代入式(8)得到分形維數為1.800 9。功率譜法計算信號的分形維數具有較高的精度,可達到理想的效果,且計算過程簡潔方便。

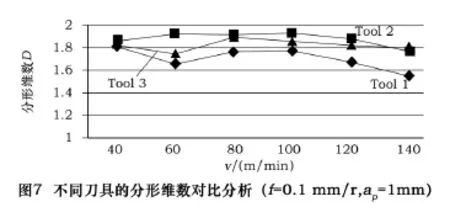

3.2 切削速度與刀具材料對分形維數的影響

圖7所示為不同速度下不同刀具的切削力信號分形維數。隨著切削速度的提高,分形維數并不單調地變化。在v=60 m/min時,分形維數最小,說明切削力動態分量信號的隨機性較小,相關性較大,切削狀態穩定。而在v=80 m/min時,分形維數最大,切削力波動大,切削狀態最不穩定。當切削速度v>80 m/min時,隨著切削速度的提高分形維數顯著減小。試驗結果表明,切削速度對分形維數的影響顯著。

由圖7可以看出,在相同切削速度下3種刀具的切削力信號分形維數。Tool1在切削過程中,分形維數較小,說明其切削過程平穩。Tool3次之,Tool2的切削力波動較大,切削力動態分量信號的隨機性大,切削過程平穩性差。

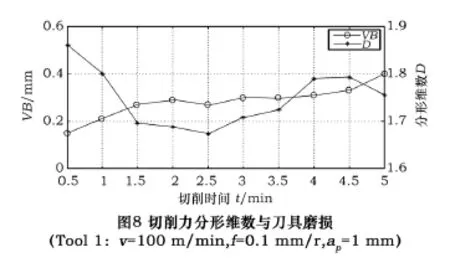

3.3 切削力分形維數與刀具磨損的關系

圖8為切削過程中切削力動態分量信號的分形維數與刀具磨損狀況隨著切削時間的變化曲線。從圖中可以看出,刀具的磨損量從小到大,直到磨損失效的過程中,分形維數基本上經歷了一個由最初較大下降到較小,而后又逐漸上升的變化過程。這一變化與刀具磨損的初期磨損、正常磨損和劇烈磨損3個階段正好相對應。在刀具磨損初期和最后劇烈磨損階段,切削狀態極不穩定,相應的切削力也受到影響,表現出了較高的復雜性。而在刀具正常磨損階段,切削過程相對平穩,切削力信號的分形維數也較小。當切削時間為2.5 min時,刀具磨損值最小,同時切削力動態分量分形維數達到最小值。因此,可以利用切削力動態分量分形維數進行刀具切削狀態監控。

3.4 鋸齒屑形成對切削力動態特性的影響

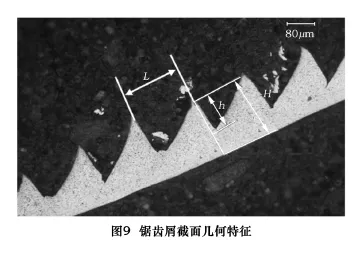

將鈦合金在切削過程中產生的切屑進行鑲嵌、打磨、拋光,得到切屑試樣,然后通過金相顯微鏡觀測其微觀形貌,如圖9所示。圖中L是齒間距,H是切屑厚度,h是齒高。

鋸齒切屑的形成頻率fc可由下面公式求出:

式中:vch為切屑沿前刀面流出的速度;L為兩相鄰鋸齒最高點之間的距離。根據直角切削切屑材料體積不變原理知:

式中:v為切削速度;φ為剪切角;γ0為刀具前角。

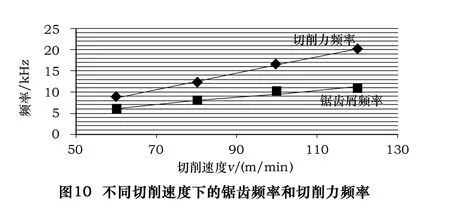

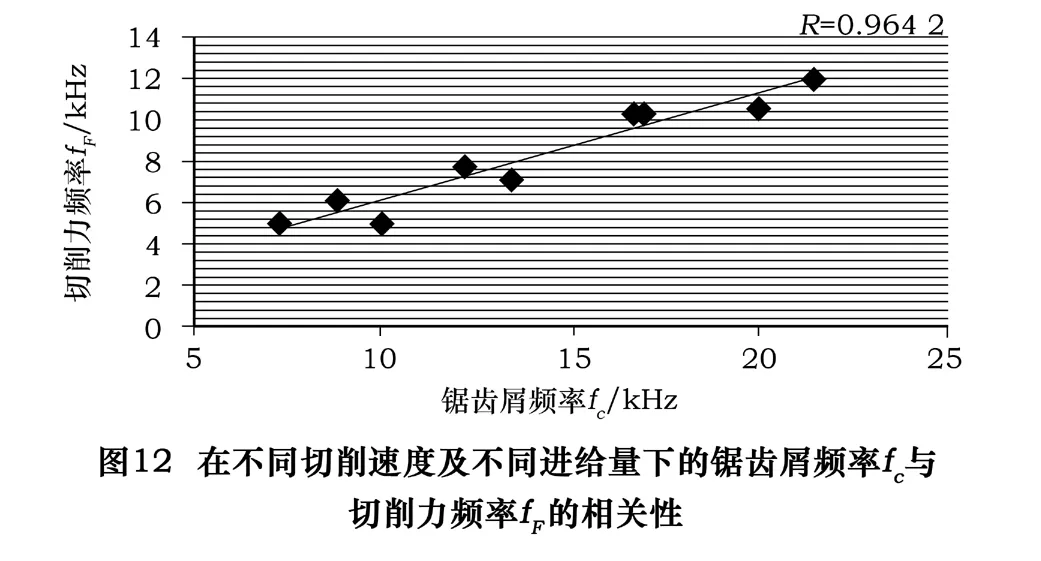

圖10、11分別給出了不同切削速度和進給下的鋸齒屑生成頻率fc和切削力頻率fF。在切屑邊緣形成的鋸齒,不斷沖擊和滑擦刀具前刀面。鋸齒屑的形成頻率很高,這種高頻率的沖擊載荷會直接導致切削力的動態變化。在不同切削速度及不同進給量下,鋸齒屑生成頻率與切削力頻率的關系如圖12所示,二者具有很好的線性相關性,鋸齒屑可以作為高頻變化的切削力動態分量的表征。

因此,切削力動態分量頻率(fF)可以表達為:

式中:m為常數。由式(1)可見切削力頻率與切削速度v成正比,與進給f成反比。進而可以得出,在鈦合金切削過程中,選取適當的進給量和切削速度可以降低由于鋸齒屑產生引起的切削力振動。

4 結語

采用硬質合金涂層和無涂層刀具對鈦合金Ti6Al4V進行了外圓干車削試驗,研究高效車削鈦合金時切削力靜動態特性。結果表明:

(1)鈦合金切削過程中,切削力的靜態分量中徑向力Fp較大。這主要是由于鈦合金的彈性模量較低,加工變形大,導致已加工表面產生回彈。

(2)切削力靜態分量隨切削速度的變化并不單調。當切削速度的提高時,切削力的變化趨勢是由刀具磨損、材料本身的特性等多方面因素綜合作用的結果。切削力動態分量分形維數可用于刀具狀態監控。

(3)在相同切削條件下,刀具材料對切削力靜動態特性有顯著影響。綜合考慮切削力靜動態特性,無涂層硬質合金刀具更適合于切削鈦合金。

(4)鋸齒形切屑的產生與切削力的高頻變化有直接的關系,鋸齒生成頻率可以作為切削力動態分量頻率的一個表征,選取適當的切削參數可以降低由于鋸齒屑產生引起的切削力振動。

[1]Ezugwu E O,Bonney J,Yamane Y.An overview of the machinability of aeroengine alloys [J].Journal of Material Processing Technology,2003,134:233-253.

[2]Arrazolaa P J,Garaya A,Iriarte L M,et al.Machinability of titanium alloys(Ti6Al4V and Ti555.3)[J].Journal of Material Processing Technology,2009,209(5):2223-2230.

[3]張利國,聶鑫,劉獻禮.基于硬態切削力信號刀具切削狀態的分析[J].工具技術,2004,38(9):93-97.

[4]Choudhury S K,Kishore K K.Tool wear measurement in turning using force ratio[J].International Journal of Machine Tools & Manufacture,2000(4):899-909.

[5]樊寧,郭培全,王慧,等.刀具磨損過程切削力頻譜特性的研究[J].組合機床與自動化加工技術,2008(5):69-71.

[6]樊寧,池憲,高子輝.切削速度對切削力頻譜特性影響的實驗研究[J].機床與液壓,2008,36(5):298-300.

[7]周志斌,曾志新,林金萍,等.高速銑削中切削力動態分量信號分形特征的研究[J].工具技術,2003,37(12):14 -17.

[8]Komanduri R,Schroeder T,Hazra J,et al.New observations on the mechanism of chip formation when machining titanium alloys[J].Wear,1981,69(2):179-188.

[9]Barry J,Byrne G,Lennon D,Observations on chip formation and acoustic emission in machining Ti-6Al-4V alloy[J].International Journal of Machine Tools& Manufacture,2001,41(7):1055-1070.

[10]Shaw M C,Vyas A.The mechanism of chip formation with hard turning steel[J].CIRP Annals- Manufacture Technology,1998,47(1):77-82.

[11]Obikawa T,Usui E.Computational machining of titanium alloy-finite element modeling and a few results[J].Journal of Manufacturing Science and Engineering-Transactions of the ASME,1996,118(2):208-215.

[12]季玉輝,束迎東,胡緒騰.TC4合金應變率和溫度相關變形的Johnson-Cook模型[C].中國航空學會第十四屆發動機結構強度振動學術研討會,2008,10.

[13]Follansbee P,Gray G T.An analysis of the low temperature and high strain rate deformation of Ti6Al4V[J].Metallurgical Transactions,1989(20A):863-874.

[14]韓榮第,胡廣義,韓濱.刀具涂層技術及涂層刀具切削性能的試驗研究[J].現代金屬加工技術,2004(10):17-19.