DL250數控重型臥式鏜車床的設計*

何發誠 桂 林

(武漢重型機床集團有限公司,湖北武漢430205)

根據我國核電、水電、冶金、船舶等國家重點領域的重大工程項目對關鍵加工裝備的迫切需求,發展重型、超重型、多功能復合高檔數控機床成為必然,DL250數控重型臥式鏜車床就是為滿足此需求而專門設計的。多功能復合加工技術就是集車、銑、磨、大直徑深孔鏜及小直徑深孔鉆、深孔鏜、深孔珩磨等各技術優點發展而來的先進加工技術,而DL250數控臥式鏜車床就是利用此先進技術設計開發的,在核電半速轉子等超重型超長軸類及套類復雜零件加工中具有獨特的效率、精度優勢。在此數控臥式鏜車床上可完成車、銑、磨、大直徑深孔鏜及小直徑深孔鉆、深孔鏜、深孔珩磨等復雜加工工序,提高了機床的利用率、加工效率和加工精度,解決了超臨界核電半速轉子等超重型復雜零件的高效、高精度加工問題。

1 機床的結構及結構特點

1.1 機床結構

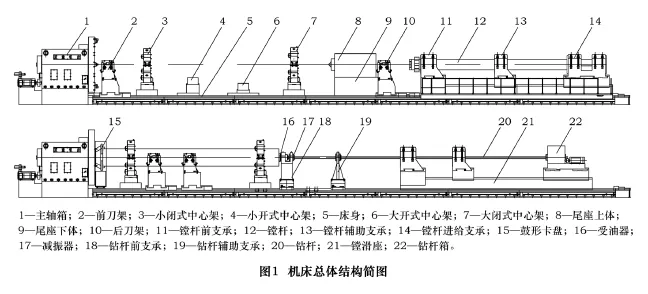

機床由主軸箱、刀架床身、工件床身、尾座上體、尾座下體、縱橫拖板、刀架、大直徑深孔鏜滑座、大直徑深孔鏜刀架、小直徑深孔鉆桿箱、鉆桿前支承、鉆桿輔助支承、鼓形卡盤、附件銑頭、附件磨頭、數控珩磨系統、液壓系統、冷卻系統及電氣控制系統組成。

超臨界核電半速轉子等超重型復雜軸類零件,從毛坯到成品,一般需經粗車、半精車、精車、銑、磨、小直徑深孔鉆、鏜、珩磨等多道復雜工序。大型水電主軸等還有大直徑深孔鏜的工序。為滿足這多項復雜工藝要求,采用了多功能復合機床結構新技術,即將機床的車、銑、磨、大直徑深孔鏜、小直徑深孔鉆、鏜、珩磨等多功能有機地集成于一體。一臺機床可完成數控重型臥車、深孔鉆鏜床和數控落地銑鏜床3臺機床分別完成的全部工序。機床總體結構簡圖如圖1所示。

1.2 機床的結構特點

機床有以下9個結構及性能特點:

(1)機床由Siemens 840D控制,有13個數控軸。采用雙方式組三通道數控方式,兩個數控車刀架、數控鏜刀架及深孔鉆刀架可獨立控制而不相互干擾。

(2)機床總體結構為超重型主軸箱、超重型尾座、雙刀架、大直徑深孔鏜、小直徑深孔鉆、鏜、珩磨有機集成。一次裝卡,能夠完成大型鑄鍛件從粗加工、精車外圓、錐面、回轉曲面體,到深孔鉆、鏜、珩磨、銑鍵槽等全套工序。深孔鏜刀架還能對大直徑深孔工件進行深孔鏜加工。機床具有大承重、大切削力、高精度及多功能復合的特點。

(3)主軸箱為超重型高精度靜壓軸承主軸箱,主軸箱主軸徑向為2個超重型高精度恒流靜壓軸承,前后軸承均采用6油腔結構,具有良好的對中性。在主軸箱花盤的下方設有2個恒流靜壓托架,呈對稱布置,可卸去大部分主軸箱所承載的工件重量,從而保證主軸在外載變化時仍有良好的回轉精度。直徑為1 000 mm的主軸箱主軸的徑向跳動達到了0.006 mm。

(4)配有雙刀排的重切刀架,每個刀排上設計有能安裝重切刀夾的接口。在刀夾上可安裝機夾刀桿,方便換刀。刀架縱向(Z、Z1軸)、橫向(X、X1軸)導軌均為閉式恒流靜壓導軌。刀架具有吸振能力強、導軌摩擦系數小(可達17×10-6)、壽命長、精度高的特點。由于是恒流靜壓導軌,靜壓導軌板與刀架床身間隔了一層油膜,無論重切還是精車,都能保持很好的工作精度。在刀架體的前端設計有安裝附件銑頭及附件磨頭的通用接口。

(5)設計了數控大直徑深孔鏜刀架。鏜桿橫向進給采用三軸同步技術。鏜桿縱向和橫向可數控進給,并且可兩軸聯動。鏜刀架裝在鏜刀架滑座上,鏜滑座由交流變頻電動機驅動,并裝有光柵尺精確顯示鏜刀架滑座位置,此設計可針對不同的工件長度,數控大直徑深孔鏜刀架可移至最佳的加工位置。

(6)小直徑深孔鉆刀架采用高性能的受油器和減振器。鉆桿箱的特殊設計,滿足鉆孔、套料、鏜孔、珩磨所要求的高速小扭矩及低速大扭矩等各種工況的要求。配有先進的刀具保護軟件。

(7)數控深孔珩磨系統,由數控系統控制專用的子控制系統,通過伺服油缸控制珩磨頭的徑向進給量,加工深孔表面的粗糙度可達Ra0.4 μm。

(8)鏜刀架滑座跨在刀架床身及工件床身內導軌上,使鏜刀架在鏜孔直徑和鏜孔深度范圍內具有最佳的剛性。

(9)機床液壓系統及冷卻系統由PLC全自動控制,配有大功率油冷機。PLC能自動監控液壓系統及冷卻系統的運行狀態。

2 機床主要技術參數

最大回轉直徑:5 000 mm

最大加工直徑:4 500 mm

最大加工工件長度:20 000 mm

兩頂尖間最大承重:500 t

刀架最大切削力:340 kN

鏜孔直徑:1 000~3 500 mm

最大鏜孔深度:8 000 mm

最大鉆孔、珩磨孔直徑:240 mm

最大鉆孔、珩磨孔深度:13 000 mm

主電動機功率:284 kW

鉆桿箱主電動機功率:99 kW

3 關鍵技術

機床設計時采用了超重型高精度恒流靜壓軸承床頭箱技術、超重型高精度恒流靜壓主軸軸承技術、變頻恒流靜壓技術、大規模有限元分析技術、雙齒輪齒條自動消隙技術、自動齒板鎖緊技術、大直徑深孔鏜技術、小直徑深孔鉆、鏜、珩磨技術、重切刀架技術、雙工作組三通道數控技術、鏜桿橫向進給三軸同步技術等多項先進技術。其中超重型高精度恒流靜壓軸承床頭箱技術、超重型高精度恒流靜壓主軸軸承技術、鏜桿橫向進給三軸同步技術為本機床關鍵技術。

3.1 超重型高精度恒流靜壓軸承床頭箱技術

機床兩頂尖間最大承重為500 t,主軸的徑向跳動為0.006 mm。床頭箱設計時,主軸徑向軸承采用超重型高精度恒流靜壓主軸軸承,同時還在花盤處設計了兩個恒流靜壓托架,靜壓托架可卸去80%以上主軸箱所承載的工件重量。通過前后恒流靜壓軸承來保證主軸的回轉精度,靜壓托架卸去大部分工件重量,這種獨特的設計使機床具有大承重和高精度的特點。

3.2 超重型高精度恒流靜壓主軸軸承技術

采用六油腔對稱分布結構,每個油腔由一個定量齒輪泵供油,定量齒輪泵由交流變頻電動機控制。靜壓軸承的流量受油溫、粘度及零件幾何尺寸的綜合影響,要達到高精度的要求,需要調到最佳流量。采用定量齒輪泵,通過交流變頻機來改變齒輪泵的流量,達到最佳值后變頻電動機轉速鎖定,齒輪泵流量恒定不變,通過恒流靜壓來實現高精度的要求。

3.3 鏜桿橫向進給三軸同步技術

當機床采用鏜桿加工時,鏜桿不僅要能軸向進給,而且還需要徑向進給。由于鏜桿加工的孔深達到8 m,鏜桿的總長達到16 m多,為了鏜桿徑向進給的穩定,采用三支承方式,在徑向進給時,這三個支承的動作必須保持一致(不論自動方式還是手動方式),而且要求有較高的同步精度。根據上述情況,在電氣控制上采用一主二從的多龍門軸同步方式,三臺伺服電動機均采用絕對值編碼器,一次校準后,即可永久同步工作,即使機床斷電,再上電后只需進行簡單的回零操作,就可恢復原來的同步狀態,完全滿足了徑向進給時三軸同步的要求。

4 結語

本文闡述的數控重型臥式鏜車床,在機床實現大承重的同時,將車、銑、磨、大直徑深孔鏜、小直徑深孔鉆、鏜、珩磨等多功能復合于一體,很好地解決了超臨界核電半速轉子、超重型軋輥、超大型水輪機主軸及巨型船舶新型舵軸等超大型復雜零件的加工問題。在一臺機床可完成上述超重型軸類、套類復雜零件的全部加工工序,實現了此類零件高效、高精度加工。