大型自由鍛非自由化的研究方向

呂亞臣 任運來 齊作玉

(上海重型機器廠有限公司,上海200240)

1 大型自由鍛的概念和特征

自由鍛的概念是針對模鍛而言的。模鍛指的是在鍛壓設備壓力作用下,毛坯在鍛模形槽中被迫塑性成形的金屬塑性成形方法;而自由鍛則指的是在鍛壓設備壓力作用下,毛坯部分表面與工具相接觸、變形比較自由的金屬塑性成形方法。

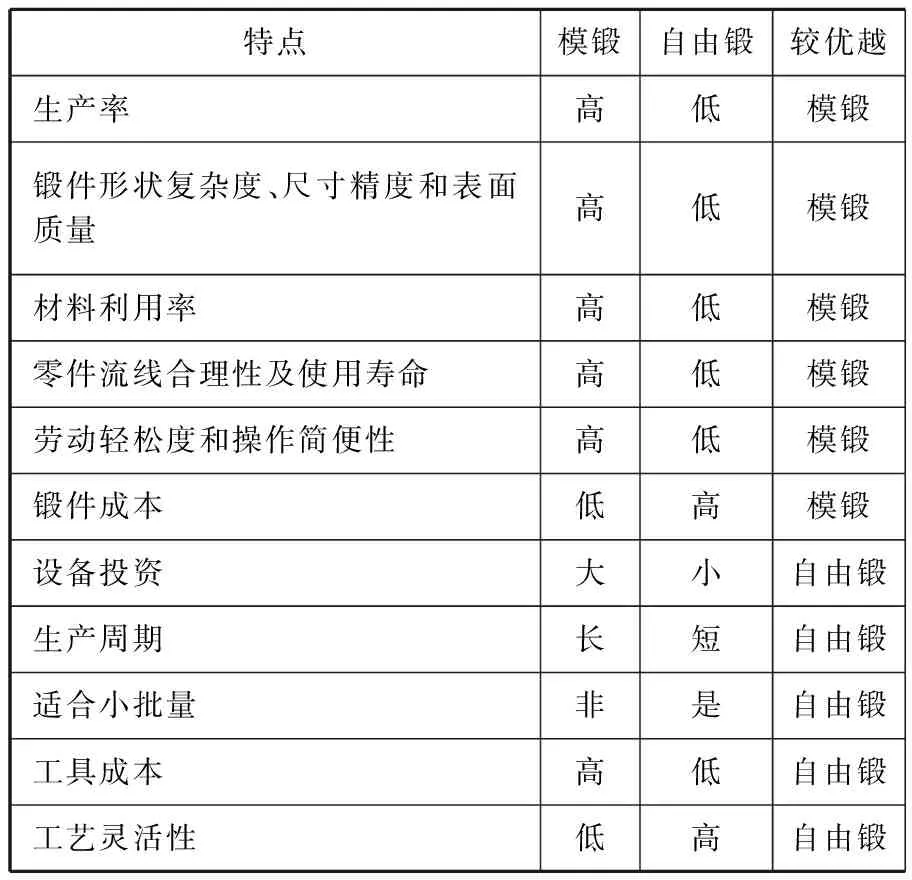

通常情況下,模鍛與自由鍛的特點有顯著差異,具體見表1。

表1 模鍛與自由鍛的特點比較Table 1 The comparison between die forging and open forging

大型鍛件的特點是鍛件的體積大,重量重,其訂單需求和生產數量上通常是單件小批量。因此,根據成形方法的主要特點和優點,大型鍛件的鍛造通常是采用自由鍛。

自由鍛,尤其是大型自由鍛,其自由的概念除了變形比較自由外,其自由的含義在實際生產中也常常被潛移默化的放大了。由于人的天性是向往“自由”,鍛造工藝的靈活性和生產操作的個性化也就成了許多人認為是理所當然和天經地義的“自由”。這種“自由”給我們帶來了便利,同時也帶來了問題。

2 大型自由鍛考慮非自由化的意義

2.1 解決大型自由鍛所面臨的問題

目前我國的大型自由鍛液壓機數量已居世界首位,據統計,國內100 MN級液壓機已經達到16臺。從我國整個大鍛件生產行業來看,存在著高端能力不足、低端能力過剩、整個行業生產能力不平衡的問題。在這樣的環境下,只有提高大鍛件的技術水平和產品質量、降低大鍛件和生產成本,才能提高企業競爭力。

另一方面,大鍛件生產企業都是耗能大戶,面對炭排放對人類生存空間造成的嚴重危害,我們有責任盡一切可能節能降耗。

為此,本文提出了大型自由鍛非自由化的必要性,也指出了大型自由鍛非自由化的研究方向。

2.2 自由鍛非自由化的含義

本文提出自由鍛非自由化的含義主要有兩層:

(1)研究和應用自由鍛塑性成形的非自由化,以便提高材料利用率和鍛件質量

有資料表明[1],100 MN級模鍛水壓機只能模鍛幾百公斤重的鍛件,而100 MN級自由鍛水壓機則能鍛造重達幾百噸的大型鍛件。提高模鍛壓機的設備能力肯定可以提高模鍛件的重量,但直接把現有的大型自由鍛生產完全轉化為模鍛生產是不可能的。我們有必要研究各種塑性成形中非自由化的模鍛和精密塑性成形方法并在自由鍛秤中加以適當引用,以達到提高材料利用率和提高鍛件質量的目的。

模鍛可以按鍛壓設備、工藝工序和鍛模形槽特點分類。若按鍛模形槽特點分類,則主要有開式模鍛和閉式模鍛。開式模鍛要形成飛邊,而閉式模鍛正常情況下不產生飛邊。開式模鍛鍛造過程中,飛邊橋口部分的阻力是逐漸增大的,這種阻力是保證金屬充滿模腔所必需的。閉式模鍛比開式模鍛有兩個顯著優點:一個是不產生飛邊,節約材料;另一個是所需的變形力和變形功低,約為開式模鍛的30%~50%。前面所說的100 MN級模鍛水壓機只能模鍛幾百公斤重的鍛件,這種情況下的模鍛通常指的是開式模鍛。

另外還有一種胎模鍛。胎膜鍛所需的變形力和變形功比開式模鍛低,通常也不會高于閉式模鍛。胎膜鍛應該是大型自由鍛非自由化的一個重要研究內容。

還有許多成熟的特殊或專用鍛造工藝,如精密鍛造、頂鐓工藝、擠壓、輥軋、徑向鍛造、電加熱鐓粗、曲軸彎曲鍛模工藝(全纖維鍛造)、多向模鍛等,也都各有特色,值得大型自由鍛行業研究、學習、借鑒和發展。

我們研究自由鍛非自由化成形的目的就是在現有自由鍛設備的基礎上,研究借鑒各種鍛造方法,開創出新的方法,以便克服或減少自由鍛的一些缺點。

(2)研究和實施自由鍛工藝細節的非自由化,以便減少大鍛件質量波動和質量失控

大型自由鍛的工藝靈活性在許多情況下屬于工藝上的粗糙和隨心所欲。同種鍛件的生產工藝過程和細節常常是因人而異或大相徑庭。其結果是,在許多情況下,人們不能確切知道大鍛件的質量好是怎么好的,壞是怎么壞的。許多大鍛件的質量也相當不穩定。為了解決這些問題,本文提出研究和實施自由鍛工藝細節的非自由化。

自由鍛工藝細節的非自由化含義也就是工藝細化和工藝標準化(標準化的含義包括系統化和最優化)。只有有了細化和標準化的工藝,才能評定、改進和穩定工藝,實現穩定控制大鍛件產品的質量,減少質量的波動和失控。因此,研究和實施自由鍛工藝細節的非自由化之主要目的,就是減少大鍛件質量波動和防止大鍛件的質量失控。

3 大型自由鍛非自由化的可能性

3.1 大型自由鍛成形非自由化的可能性

首先是核電、化工和船用等異形大鍛件的不斷涌現和市場需求數量的穩定增加,使得通過大型自由鍛非自由化來提高鍛件質量和降低鍛件成本有了更大的必要性和驅動力。

其次,大型自由鍛設備數量的增加和設備能力的加大,也為鍛造上實現非自由化提供了可能的條件。設備控制精度的提高還為成形非自由化提供了成形控制的有利條件。

再者,國內外鍛造方面涌現出一些成熟的技術和先進經驗,大鍛件行業原始胎膜鍛技術的應用、積累和發展等,也為自由鍛成形非自由化的開展奠定了一定基礎。

3.2 曲軸成功案例的啟迪

(1)波蘭全纖維曲軸TR鐓鍛法[2]

該方法是20世紀50年代在波蘭最先研究成功的一種曲軸彎曲鐓鍛裝置和方法。其原理是通過肘桿機構,把壓機的壓力分解成垂直彎曲力和比例增加的水平鐓粗力,一次成形一拐,從而鍛造出整個曲軸。這種裝置可以用于包括自由鍛液壓機在內的多種壓機上。這種方法比以前的自由鍛方法有材料省、質量高、廢品少、生產率高和勞動強度低等顯著優點。

(2)天津康庫得全纖維曲軸NTR鐓鍛法

天津市康庫得機電技術有限公司在TR法的機構原理上,自己研究設計和制造了專用曲軸的彎曲鐓鍛機和機構,開發了成熟的工藝,并稱之為NTR法。根據其公開的專利信息和樣本介紹可知,康庫得發明了多項專利(專利申請號:200520025451.7等)。歸納其主要特點有:把TR機構發展成了NTR新型專機;把原來固定機械匹配的彎曲與鐓鍛發展為計算機控制匹配;發明了可靠的鎖模機構,從而減少了壓機的功率需求并保證了單拐精度質量;可靠、簡單、精確的分度定位裝置保證了整體形狀精度質量,對置中空柱塞缸、可往復移動供油裝置保證了結構緊湊和高效率,新壓力機和機構的占地和重量相對傳統水壓機要小得多,大大節省了設備投資;新設備的能耗較低,加工精度更高,曲軸產品材料利用率達到65%~75%,有很大提高。

(3)日本室蘭的曲軸曲臂插板模鍛

低速大型船用組合曲軸的曲臂目前還是單獨鍛造的。日本室蘭最早采用了下模和上插板的套模對長方形鍛坯進行一種模鍛,生產出接近曲臂外形的曲臂鍛件。該方法應該屬于胎模鍛,優點是原理簡單、火次少、質量高和節約鍛件材料,實際應用效果也很明顯。上重在20世紀80年代曾派人在日本室蘭學習過該技術,但后來韓國斗山買斷和引進了該技術。韓國斗山在使用該方法多年后又放棄了。其原因可能是因為模具裝拆操作復雜,曲臂新品種的不斷增加和單件小批量的訂貨也會使模具成本偏高。

(4)武漢重工的曲軸曲臂插板模鍛

武漢重工鑄鍛有限責任公司公開了“船用大型柴油機曲軸曲拐制造工藝及裝置”的發明專利(專利申請號:200410060819.3)。與日本室蘭制鋼所的模具和工藝相比,似乎基本原理相同,應該屬于在日本曲軸曲臂插板模鍛基礎上的發展。然而,武漢重工在國內率先在相對小的壓機上用插板模鍛法生產出了一定規格的曲臂鍛件,有其獨到之處。

3.3 自由鍛工藝細節非自由化的可能性

傳統上,我國大鍛件自由鍛工藝只是給出每一火次坯料變形的開始與終止尺寸。這些鍛造工藝對中間過程的變形參數沒有具體規定,實際變形在很大范圍內是自由的,工藝細節也是靈活開放的。在質量問題的檢查分析過程中,許多高級管理者和技術專家認為,這種自由是質量不穩定的主要原因之一。但是,這種自由卻有著其存在的客觀原因。比如:不清楚工藝上如何細化才能獲得更好的質量;細化會增加操作和控制的難度。

直到20世紀80年代我國部分重機廠(包括上重)引進了日本室蘭工藝,我們才看到了工藝細化的效果。我們引進的高溫寬砧強壓WHF法就是針對單次壓下量和每次進砧量作出了詳細確切的規定。實踐證明,這種細化工藝的WHF法為提高和穩定轉子類大鍛件的質量發揮了巨大作用。這個例子充分說明了對自由鍛工藝進行非自由化研究和推廣的必要性及可能性。

另一方面,新的液壓機和操作機都實現了數字控制,這些為工藝上詳細規定壓下量和進砧量,為變形的非自由化工藝表達和實現提供了更加好的控制條件。

4 大型自由鍛非自由化研究需要考慮的內容

4.1 困難和挑戰

在自由鍛塑性成形的非自由化方面存在以下困難:

(1)模具設計制造的成本問題。大鍛件單件小批量的生產特征客觀存在,成本難以分攤。

(2)設備能力限制問題。非自由化或者限制自由變形必然會增加變形力、提高對設備能力的要求,而為此去投資增加設備能力通常是不可行的。

(3)坯料計算與變形控制問題。非自由化變形的主要目的是減少鍛件余量,如果余量大了不僅有悖初衷,還會像開式模鍛那樣由于飛邊的產生而大大增加變形力,難以成形。但是,如果余量小了,金屬就可能流不到我們想要充滿的地方,導致缺陷。非自由化變形增加了約束條件,坯料的變形規律也比自由鍛復雜,坯料的體積計算也難以準確和恰當。

在自由鍛工藝的非自由化方面存在以下困難:

(1)工藝細化的關鍵點難以把握。工藝細化的目的是控制提高大鍛件質量。但是,目前還很難把握一個工藝細節對大鍛件質量的確切影響程度。其主要原因是大鍛件生產無法擺脫兩個方面的限制:其一,大鍛件生產過程中許多工序都屬于特殊工序。特殊工序的加工質量不易或不能通過其后的檢驗和試驗得到充分驗證。因此,特殊工序的工序能力通常比較低,難以穩定生產出質量好、可靠性高的產品。其二,大鍛件產品屬于單件小批量生產,每種產品都有各自的特征,其具體生產過程也都有所不同。其它行業的一些先進的質量控制和改進方法,如科學的統計學分析技術和精密控制裝置等,在大鍛件生產領域里也統統遇到了應用上的障礙。質量問題的關鍵原因找不到,工藝細化的關鍵點也就難以把握。

(2)系統化工藝方法的研究太薄弱。為了實現鍛件拔長的中心壓實,日本室蘭研究出了WHF法,該方法對鍛件加熱溫度、上下拔長工具尺寸、不同直徑坯料條件下鍛壓操作人員必須實施的進給量和相對送進量等做出了系統化的規定。相比而言,我們在這方面的研究基礎很薄弱,資源投入也不足。

(3)在推廣應用方面較困難。細化工藝會增加工藝人員、操作人員和檢驗人員的工作量,通常人們都不愿意增加工作難度和工作負荷。

4.2 一些值得研究的方向

(1)低成本的模具和工具

主要內容包括:調研過去、現在和未來的訂單數量以及零件尺寸與形狀規律,研究共用模具,達到節約模具材料的目的;設計組合式胎模,讓變動部分的模塊盡可能數量少,造價低;以提高制坯效率和精度為目標,研究大型簡便的號印等工具。

(2)利用現有設備干大件的方法和裝置

研究非同步或局部成形方法以及使用局部成形模具,實現小設備干大活。

研究多向增力節能機構,如TR機構、下框架四肘桿機構增力機構、其它四連桿或滑塊增力機構。

(3)加熱方式和加熱控制

有資料[2]表明,影響鍛件尺寸精度的最主要因素是加熱溫度。因此研究如何控制加熱溫度和保證鍛件溫度的均勻性至關重要。自由鍛多采用火焰加熱,但應當在一定的生產條件下,考慮和研究感應加熱方式。感應加熱的優點是可局部加熱、節能環保、燒損少(僅相當于火焰加熱的四分之一)、質量高、利于實現自動化。

(4)變形的模擬和實驗

為了降低成本和把握方向,可通過模擬和實驗完成對成形方案和工藝細化步驟的研究。

(5)工藝記錄測量和分析系統

通過對工藝細化的記錄測量和分析研究,掌握工藝細節對大鍛件質量的確切影響程度。

(6)工藝參數化

大鍛件鍛壓工藝參數化的含義主要是將大鍛件鍛壓工藝的參數用科學的函數式來予以表達,對工藝參數進行系統化并實現公式化[3]。大鍛件的生產是單件小批量,只有工藝參數化才能把握一個工藝細節對大鍛件質量的確切影響程度。只有通過參數化才能得到像WHF法那樣的細化工藝的鍛造方法。

(7)管理創新

加強和改進管理是實現工藝非自由化的保證,解決人們在接受細化工藝方法上存在的客觀和主觀困難。生產企業應該通過管理創新讓操作人員在接受細化工藝方法上產生自覺自愿的動力。

(8)解放思想,加強邊緣學科的研究

我們一直在強調金屬塑性成形的非自由化和工藝細節的非自由化,但是,在研究如何做到非自由化的方法上,我們卻應當解放思想,大膽創新,擺脫傳統理論和片面經驗的束縛。比如,在塑性成形原理中,求解圓柱體鐓粗變形力時,通常用著名的齊別爾公式[4]計算單位流動壓力,再乘以被鐓粗體的面積。然而,這樣的計算對于大型鍛件并不準確。理論計算的鐓粗力會遠大于實際所需要的鐓粗力。這時,我們不能因為計算的設備鐓粗力不夠而放棄創新的方案。古布金提供的數據表明,當鍛件體積曾大1 000倍時,變形抗力將減少60%。這說明,我們在研究探索中,不能因一些傳統理論的限制而望而生畏,止步不前。

日本JSW制鋼所是世界領先的大鍛件制造商。它在其2010年年報的首頁上聲稱:“現今的JSW企業,已經滿足信息技術相關工業的需要,如信息和通訊。JSW的全球活動范圍已經延伸到它原有領域以外,包括發展一些邊緣交叉技術……”。為了早日實現創新,我們在自由鍛非自由化方面,也應該學習JSW,跨技術專業、跨組織部門和跨國內外企業的全面展開研究。

[1] 張志文主編,鍛造工藝學.1版.北京:機械工業出版社,1983.

[2] 日本鍛造協會技術資料匯編9, 鍛造生產管理1,中國鍛壓協會編譯,北京.

[3] 齊作玉.大鍛件鍛壓工藝參數化的研究.大型鑄鍛件,2010(1):9 -29.

[4] 汪大年主編,金屬塑性成形原理.1版. 北京:機械工業出版社,1982.