激光熔覆技術在空壓機葉輪修復上的應用

黃 薇

(上海寶鋼設備檢修有限公司,上海 201900)

激光熔覆技術是一項新興的零件表面加工技術。它是利用激光作為焊接熱源,使基材表面和堆焊材料之間形成熔化冶金結合的一種表面工程技術。把它應用到表面處理上,可以極大提高零件表面的硬度、耐磨性、耐腐蝕、耐疲勞等機械性能,而且可以極大地提高材料的使用壽命。

2010年3月,某鋼廠的一離心式空壓機在運行中振動增大,停車后,檢修人員發現有異物進入旋轉葉輪中,與葉輪碰撞,導致整個葉輪出氣邊葉片受損,使機組無法繼續運行。

該離心空壓機的設計流量為60m3/min,介質為空氣,轉數為4 950r/min,轉子材料為17-4PH不銹鋼,工作溫度200℃,該葉輪為第三級葉輪。

由于離心式空壓機轉速高,因此若仍采用傳統的葉片磨損修復措施,則難以滿足工作要求。而且傳統的修復手段存在修理周期長、成本高及材料性能變化大等缺陷。通過調研,擬采用激光熔覆堆焊方式進行修復。激光熔覆技術是用激光束將已制備的合金粉末涂層熔化,成為熔覆層的主體合金,同時基體金屬有一薄層熔化,與之構成冶金結合的一種表面處理技術。

一、試驗與結果

1.試驗方法

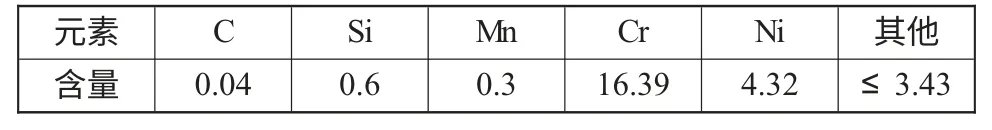

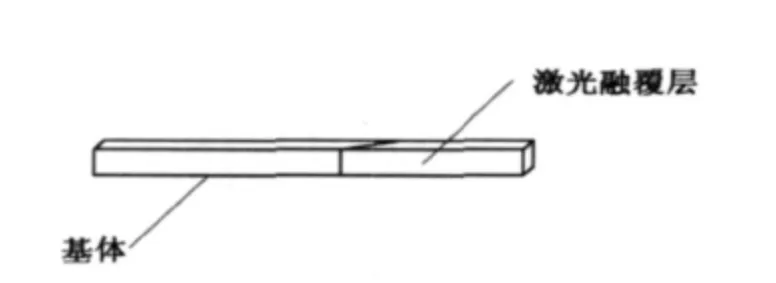

選用與葉片材質成分非常相近的激光熔覆粉末,材料成分見表1。使用激光熔覆方法堆焊成圖1形狀的試驗樣板,并按國家標準制作各種測試試樣。

表1 激光熔覆粉末的化學成分 %

圖1 激光熔覆堆焊試樣

使用HXS-1000A 和SANSCMTS-305 進行硬度和拉伸性能測試,使用OLYMPUS BX51M進行顯微組織觀察。

2.試驗結果

(1)顯微組織

激光熔覆的金相組織致密、無缺陷。焊材與基體結合良好且熱影響區非常小。

(2)力學性能

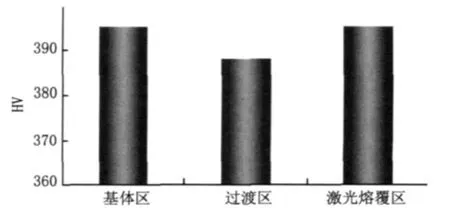

從圖2 基體與激光熔覆區域硬度對比圖,可以看出激光熔覆部位、熔覆熱影響區的硬度與基體基本相同。

圖2 基體與激光熔覆區域硬度對比圖

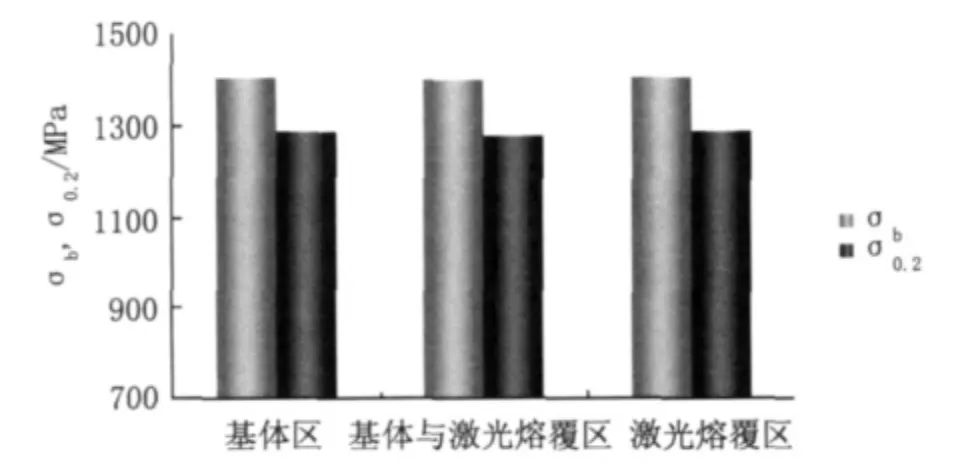

從圖2基體與激光熔覆區域拉伸性能對比圖,經拉伸試驗發現,其性能與基體性能基本相同,更為重要的是斷裂在基體上,不在焊縫和熱影響區。

圖3 基體與激光熔覆區域拉伸性能對比圖

(3)試驗結果分析

激光熔覆技術有著傳統焊接技術無法比擬的優越性,由于激光不僅具有近似絕熱的快速加熱熔化過程,而且具有非常快速的冷卻過程,類似于快速淬火,使晶粒組織細化、化學元素成分分布均勻,從而使堆焊部位獲得非常好的性能。

此外,通過工藝優化控制激光的輸入能量,可以將基體材料的稀釋降到較低的程度。

因此,從上述分析可以看出,激光熔覆后熱影響區、激光熔覆區域的HV、σb、σ0.2保持優良的性能,基本與基體保持一致。

二、激光熔覆的施工工藝

針對風機葉輪的損壞情況,基于上述的試驗結果,決定采用激光熔覆技術進行修復。施工工藝流程圖如圖4所示。

圖4 施工工藝流程圖

1.檢測、清洗

葉輪出氣邊的八個葉片均有不同程度的缺損,其中最大缺損面的長約35mm、寬約30mm、葉片厚2mm。對工件表面進行清污除銹處理,檢測外形尺寸等,并進行無損探傷。

2.原型線測量

選擇相對完整的葉輪型線進行測量,并與在新轉子上采取的型線樣板和測量的原始數據進行對比。最終確認葉輪型線樣板。葉輪型線對壓縮機的性能有重大影響,決定了壓縮機的性能好壞。

3.葉輪表面預處理

葉輪本體表面腐蝕疲勞層、型面及端面磨損和損傷部分進行清理打磨處理,主要去除表面的氧化層。全面無損探傷檢查及熔覆前的表面潔凈處理。

4.激光熔覆專用材料配置

由于葉輪對硬度、耐磨性要求較高,經分析比較,采用高強度不銹鋼金屬粉料作為激光熔覆金屬的粉料。該合金粉料與葉輪原材料相比,不僅具有有自我脫氧和造渣的性能,而且具有優異的耐蝕和耐磨性,熔覆后具有滿足工件使用要求的機械性能,與基體材料有較好的結合強度和理想的金相組織。

5.激光熔覆工藝參數確定及熔覆加工

根據上述確定的葉輪待加工尺寸、專用的激光熔覆金屬粉料,制定熔覆工藝參數。每層熔覆厚度為0.6mm,掃描速度12mm/s,熔覆到要求尺寸并留有足夠的后續機械加工余量。

6.機加工

對照已繪制好的葉輪型線樣板,對葉輪表面進行磨削加工,保證葉輪外形恢復到其原來的設計尺寸。在此過程中還需要進行多次著色探傷,對此過程中發現的裂紋進行打磨和再熔覆處理。最終對處理好的葉輪進行精修,確保其修復后尺寸精度。

7.葉輪檢測

葉輪加工完成后,再次對轉子進行幾何尺寸、形位公差、無損探傷檢測。在型面檢測完成后對葉輪表面進行拋光處理。

8.低速動平衡

進行低速動平衡試驗,保證葉輪重新校驗到標準動平衡精度G2.5級。試驗過程中要注意部件的潤滑,防止旋轉摩擦部位磨損,影響動平衡試驗精度。

三、應用效果

本次采用激光熔覆修復葉輪僅用了24h,并為用戶節省了葉輪整體更換費用120多萬元,這不僅沒有影響檢修時間,而且也節約了大量成本。同時利用激光熔覆技術修復的葉輪精度符合原出廠要求,在現場安裝后試車一次成功。至目前為止運行情況一直良好。