粉噴樁地基處理在荊山湖進洪閘工程的實踐

趙殿信

(安徽省水利部淮河水利委員會 水利科學研究院 蚌埠 233000)

粉噴樁地基處理在荊山湖進洪閘工程的實踐

趙殿信

(安徽省水利部淮河水利委員會 水利科學研究院 蚌埠 233000)

粉噴樁由于受到地質(zhì)條件、設計參數(shù)、施工工藝、過程控制的影響,施工質(zhì)量難以控制。本文就荊山湖進洪閘的施工工藝的確定、過程控制方法、地基處理效果進行闡述。

粉噴樁;復合地基;地基處理

粉體噴射攪拌法(DJM法、簡稱粉噴樁)是利用粉噴樁機將水泥干粉加到軟弱地基土中并在原位強制攪拌,通過水泥和土的一系列復雜的物理、化學變化而形成具有整體性、水穩(wěn)定性和足夠強度的水泥土的一種地基處理方法,為深層攪拌樁的一種。根據(jù)上部結構的要求,可在軟土地基中形成柱狀、壁狀和格柵狀等不同形式的加固體,這些加固體與天然地基形成復合地基,共同承擔建筑物的荷載。

這種地基加固新技術在鐵路、公路、工業(yè)與民用建筑、市政工程、水利工程等各種軟土地基處理中得到廣泛的應用。但由于多方面因素,應用中尚存在一些問題。本文就該項技術應用的成功經(jīng)驗和失敗的教訓進行總結,以促進該項技術的發(fā)展和完善。

1 工程地質(zhì)條件

荊山湖進洪閘工程位于淮河中游蚌埠市懷遠縣境內(nèi)的淮河左岸,進洪閘采用開敞式水閘型式,每孔凈寬10m,水閘共31孔,總寬度352m,水閘設計流量為3500 m3/s,為大(2)型水閘。水閘為荊山湖行洪區(qū)的進洪閘,閘址處為行洪區(qū)域。

閘址處地質(zhì)結構自上而下依次為:

①層輕粉質(zhì)壤土(Q4al~pl)(表層0.2~0.3m為2003年汛期行洪淤積),局部夾中重粉質(zhì)壤土或砂壤土,黃、灰黃色,很濕~飽和,大部分軟塑,局部呈流塑狀。天然含水率26.1%~33.3%,孔隙比0.744~0.964,為中等壓縮性土層。層厚2.2~3.0m,層底高程14.68~16.49m。

②層重粉質(zhì)壤土,局部為粉質(zhì)粘土(Q4al~pl),夾薄層輕粉質(zhì)壤土透鏡體,褐黃、棕紅色,很濕~飽和,軟塑~流塑。天然含水率25.7%~50.0%,孔隙比0.735~1.434,為高壓縮性土層。層厚1.6~4.0m,層底高程11.35~13.79m。

③層砂壤土夾極細砂,局部夾薄層粘性土(Q4al~pl),灰黃色,下部灰色,飽和,大部分為松散狀態(tài),局部稍密。天然含水率24.5%~29.8%,孔隙比0.694~0.849,層底高程10.26~12.85m,為中等壓縮性土層。

④1層淤泥質(zhì)重粉質(zhì)壤土(Q4al~pl),局部夾輕粉質(zhì)壤土及粉土薄層,灰色,很濕~飽和,軟塑~流塑。天然含水率52.3%~53.9%,孔隙比1.477~1.546,層厚0.6~2.6m,層底高程8.57~10.41m,為高壓縮性土層。該層僅在左側岸墻閘中心線兩側部分鉆孔揭露。

④2層重粉質(zhì)壤土、粉質(zhì)粘土(Q4al~pl),局部為淤泥質(zhì),夾中~輕粉質(zhì)壤土薄層,灰色,很濕~飽和,軟塑,局部流塑。天然含水率25.2%~40.4%,孔隙比0.747~1.068,層厚0.9~5.9m,層底高程6.29~9.05m,為中等偏高壓縮性土層。

⑤層重粉質(zhì)壤土(Q3al),下部夾中~輕粉質(zhì)壤土,部分鉆孔含鐵錳質(zhì)結核,青灰夾黃色,濕~很濕,可塑,局部軟塑。天然含水率22.6%~29.7%,孔隙比0.665~0.877,層厚2.4~6.2m,層底高程1.47~3.98m,為中等壓縮性土層。

⑥層細砂,上部夾砂壤土,下部夾中砂,局部夾薄層粘性土(Q3al),灰黃色,局部青灰色、灰白色,飽和,中密,局部稍密。天然含水率20.4%~26.5%,孔隙比0.601~0.848,厚4.6~6.7m,層底高程-3.89~-2.15m,為低壓縮性土層。

⑦層粉質(zhì)粘土、重粉質(zhì)壤土(Q1l),局部含鈣質(zhì)和鐵錳質(zhì)結核,暗綠灰、褐黃色,濕~稍濕,硬塑,局部堅硬。天然含水率21.9%~26.5%,孔隙比0.675~0.821,標準貫入試驗平均擊數(shù)19.0。

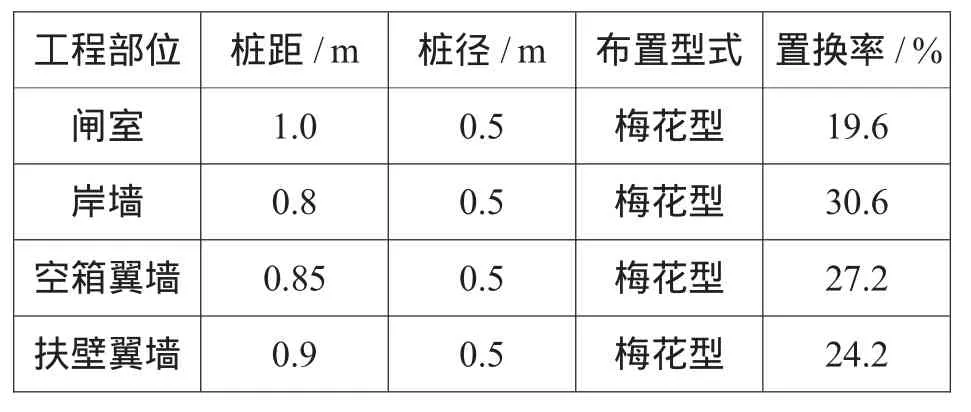

表1 粉噴樁地基處理設計參數(shù)

閘底板建基面主要坐落于第②層重粉質(zhì)土層中。

2 工程地基處理設計參數(shù)

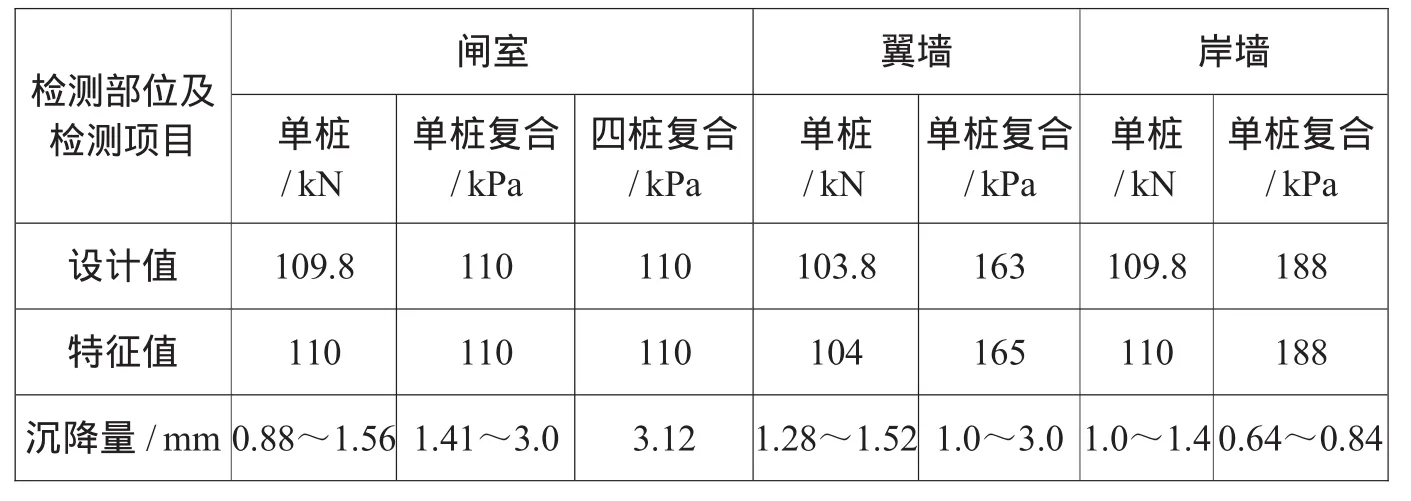

該工程的粉噴樁地基處理的設計參數(shù)見表1。

閘底板建基面高程為15.9m,設計粉噴樁應進入第⑤層土0.5~1.0m,樁長10m左右。根據(jù)水泥土的設計強度,通過試驗確定粉噴樁水泥摻入比為15%,折合水泥用量為58~60kg/m,施工中水泥用量按照60 kg/m控制。

3 施工工藝參數(shù)的確定

工程施工前進行了試樁,由于第③層土含水率相對較小,復攪困難,試樁共進行3次,采用了3種施工工藝,每種工藝3根樁,共9根樁。各種試樁的工藝簡述如下。

3.1 試樁工藝

第一種工藝試樁,采用預攪下沉、噴粉提升(60 kg/m)、復攪下沉、提升成樁。預攪較順利,但是難以實現(xiàn)全程復攪。主要原因為上部第③層土含水率稍低。整個過程用時約30min。

第二種工藝試樁,為了避免第③層土的復攪困難,采用先預攪下沉,噴粉(60 kg/m)提升到樁長的一半、復攪下沉到樁底、提升到原停灰面以下0.5m時噴粉(60 kg/m)提升到樁頂、復攪下沉、提升到樁頂。施工過程中下部3根樁均可以復攪到底,上段勉強可以復攪到底。施工用時與第一種工藝類似。

第三種工藝試樁,預攪下沉、噴粉(30kg/m)提升到樁頂、復攪下沉到樁底、噴粉(30 kg/m)提升、再復攪下沉、提升成樁。整個過程用時42~45min。3根試樁第一次復攪均可以復攪到底,但是第二次噴粉后復攪的深度難以到達樁底。

3.2 施工工藝評述

第一種施工工藝具有簡便、效率高的優(yōu)點,不足的是未能全程復攪;第二種施工工藝可以全程復攪,但是不足是第一次和第二次噴粉的接頭難以控制,容易產(chǎn)生隱患;第三種施工工藝噴粉連續(xù),兩次噴粉雖有可能強強弱弱疊加,但是也有可能強弱疊加,不足是施工效率較低。

3.3 試樁檢驗

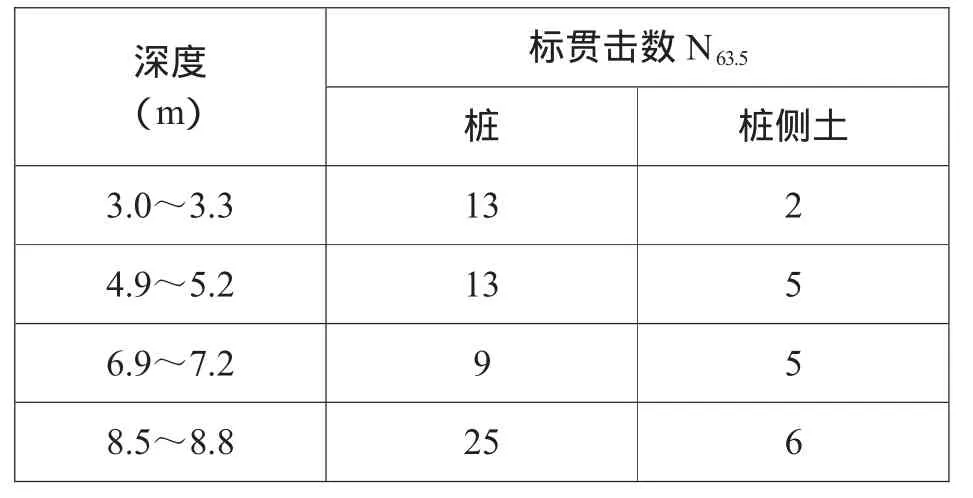

為了了解第一種工藝上部復攪和下部未復攪的粉噴樁的性狀,對第一種施工工藝進行了取芯和標貫檢驗,為了比較,同時對樁周土也進行了標準貫入。此時粉噴樁的齡期為10d左右。

取樣表明整個樁體芯樣完整,均勻度上部稍好于下部。標貫結果見表2。

從試驗結果看,無論樁體的上部還是下部,相對原狀土體,強度明顯提高。

3.4 專家評審

為了慎重起見,在工藝試樁完成后隨即組織了省內(nèi)外有關專家對該工程的粉噴樁施工工藝進行評審。與會專家認為本工程地基處理的關鍵是解決沉降問題,尤其是解決不均勻沉降問題,應重點控制荷載較大(如岸墻、翼墻等)和地質(zhì)條件較差部位的粉噴樁施工質(zhì)量。

3.5 施工工藝的確定

根據(jù)工程的試樁結果和專家評審意見,最終確定的施工工藝為:岸墻、上下游翼墻和左側8個閘室采用預攪下沉到樁底、噴粉提升到樁頂(噴粉量約30kg/m)、復攪下沉到設計樁底、再次噴粉提升到樁頂(噴粉量約30kg/m)、再復攪到難以攪拌、提升成樁;其他23個閘室采用預攪下沉到設計樁底、噴粉提升(噴粉量60kg/m)至樁頂、復攪下沉到難以復攪(高程不低于12.0m)。

4 施工過程控制

影響粉噴樁施工質(zhì)量的因素很多,主要為機械設備、人員、處理的深度、水泥摻入量、水泥均勻性、樁徑和垂直度等。

4.1 施工機械

本工程使用的機械主要為武漢產(chǎn)的PH-5A型粉噴樁機械和上海產(chǎn)的GH-5機械,均可自動檢測、顯示每0.1m深度的噴粉量,自動檢測、記錄每1.0m深度的噴粉量,記錄預攪深度、復攪深度及每根樁的水泥總量。沒有準確的計量裝置就沒有可靠的工程質(zhì)量,開工之前,請計量部門對所有的計量設備進行計量檢定,合格后方投入使用。在每臺機械機架正交方向掛設垂球檢測樁的垂直度。同時每臺機械施工前,在工程樁以外進行適應性工藝試驗,待掌握工程的施工工藝和地質(zhì)條件后再施工。難以適應本工程地質(zhì)條件及工藝的機械撤離工地。

表2 第一種施工工藝標貫試驗結果

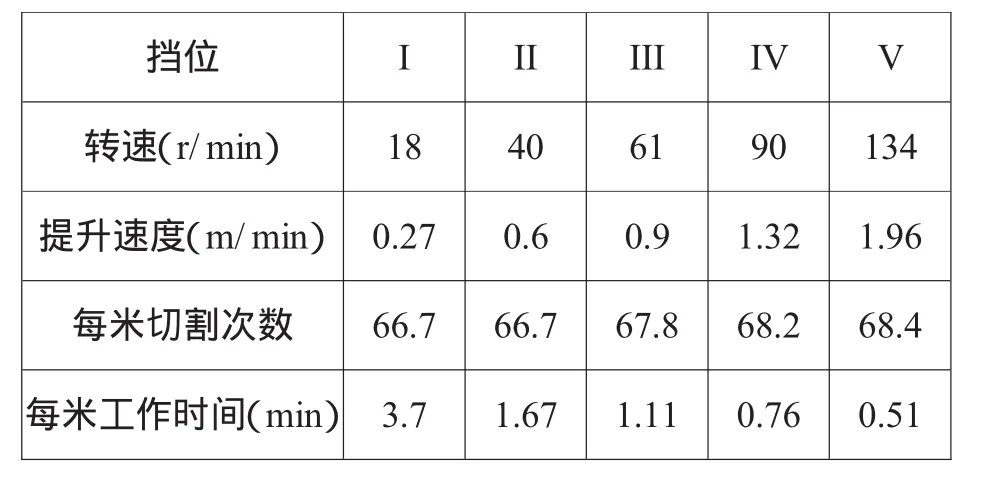

表3 提升速度-切割次數(shù)-每米工作時間的關系表

表4 單樁及復合地基承載力檢測結果

表5 工程最大沉降

4.2 粉噴樁機械的操作人員

工程開始前,對操作人員進行培訓,指出工程的施工要點、注意事項,每個粉噴樁機械正式施工前,再次重申工程的注意要點。施工過程中發(fā)現(xiàn)問題及時指出,若問題比較多且為通病時及時召開有關人員的會議,提出問題并改進。

4.3 粉噴樁的原材料

用于粉噴樁的水泥具有出廠合格證,經(jīng)過復檢合格后用于工程。工程所用水泥為PO32.5袋裝水泥。

4.4 樁底高程的確定

按照設計要求,粉噴樁的樁底應進入第⑤層土0.5~1.0m,為準確確定第⑤層土在各閘室的分布,地質(zhì)勘探部門對閘軸線進行詳細勘探,提出了軸線處的地層分布,根據(jù)地質(zhì)報告參照施工過程的條件確定每一塊底板的粉噴樁樁底高程。

4.5 提升速度的確定

我國的粉噴樁機以上海及武漢生產(chǎn)的GPP型和PH型為代表。其設備性能大同小異,以PH-5A為例,提升速度及其性能[1]如表3。

由表3可以看出,無論何種擋位,每米的切割次數(shù)是相近的,不同的是每米的工作時間。每米的工作時間長,噴灰的時間也長,有利于灰量控制,可以使灰量均勻,但工作效率低。擋位高時,每米的工作時間短,噴灰量難以控制,但效率高。此外復攪拌提升速度快時鉆頭反壓土體的時間也短,不利于工程質(zhì)量,因此對于施工速度,下沉時可以不受限制,只同鉆機的功率及地層的軟硬有關,但提升時不能太快。本工程采用以Ⅱ~Ⅲ擋作為提升速度。

4.6 噴粉攪拌的提升時機的確定

為防止管路系統(tǒng)堵塞,在不需要噴粉的下沉過程中必須不斷噴氣,在預拌到樁底開始送粉時,不能立即攪拌提升,因為水泥粉在管路系統(tǒng)中尚需一定的傳輸時間,因此在樁底應停留一定的時間,停留時間的長短與輸灰管路的長短有關,一般在底部停留30s可以保證底部的工程質(zhì)量。

4.7 粉噴樁施工過程控制

施工過程中每臺機組都有質(zhì)檢人員跟班值班,檢驗并記錄樁長、垂直度、每米噴粉量。定期檢驗鉆頭直徑是否符合要求。樁長除根據(jù)儀器顯示外還根據(jù)機架上標注的深度復核儀器的記錄是否正確。垂直度采用在機架上正交方向懸掛垂球的方法測量。

5 地基處理效果

5.1 復合地基檢驗

根據(jù)工程完成后的檢驗,該工程的的樁徑、樁位偏差滿足設計和規(guī)范要求。第三方檢測報告表明,閘室、翼墻、岸墻的單樁、單樁復合地基、4樁復合地基承載力均滿足設計要求。單樁及復合地基承載力檢測結果見表4。

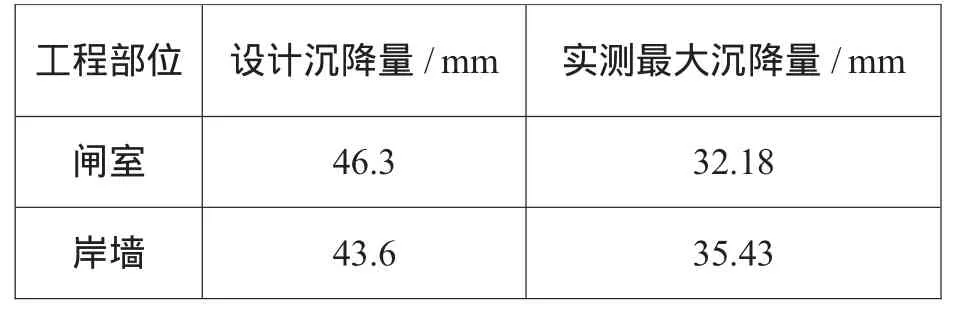

5.2 工程沉降觀測

該工程地基處理于2004年6月完工,即對各個閘室、翼墻、岸墻的沉降進行了定期觀測,2006年7月驗收時,觀測資料表明,工程沉降已經(jīng)趨于穩(wěn)定,沉降量小于設計沉降量。閘室和岸墻和翼墻最大沉降見表5。

5.3 工程運行狀況

工程自2006年7月投入運行以來,經(jīng)歷了2006年的分洪檢驗和近年來的淮河洪水檢驗。監(jiān)測表明,工程沉降已經(jīng)穩(wěn)定,各部位沒有出現(xiàn)不均勻沉降現(xiàn)象,工程運行狀況良好。

6 結論

(1)粉噴樁地基處理在地質(zhì)條件清楚、設計合理、施工工藝符合地質(zhì)條件、施工過程控制方法得當?shù)臈l件下,可取得較好的加固效果。

(2)檢測資料、工程沉降觀測和工程運行效果都證明,荊山湖進洪閘粉噴樁地基處理效果滿足工程需要

[1]趙殿信.粉噴樁施工質(zhì)量控制方法[J].安徽建筑,2001,1:54-55.

趙殿信(1964-),男,高級工程師,主要從事工程檢測、監(jiān)理及相關試驗研究工作。

E-mail:zdxwdh@163.com