構皮灘水電站右岸壩肩錨噴支護施工及質量控制

劉紅英

(中國水利水電第八工程局有限公司,長沙 657300)

構皮灘水電站位于貴州省余慶縣構皮灘口上游1.5km的烏江上,工程開發的主要任務是發電,兼顧航運、防洪及其他綜合利用。水庫總庫容64.51億m3,調節庫容31.54億m3,正常蓄水位630m。電站裝機容量3000MW,年發電量96.67億kW·h,是貴州省和烏江干流最大的水電電源點。

右壩肩開挖高程從EL756m~EL435m,最大高差321m,水墊塘岸坡開挖位于EL605m~EL435m高程,最大高差170m,引水工程電站進水口開挖從EL735m~EL560.25m高程,最大高差174.75m。由于邊坡開挖高差大,且開挖范圍涉及大面積的第四紀坡積體層、風化層、卸荷帶和微新巖體,支護跟進開挖進行,開挖與支護施工相互干擾大,各工序相互制約。故采取普通砂漿錨桿、隨機錨桿、掛網鋼筋、機編鐵絲網、噴混凝土及預應力錨固等。

1 施工程序

(1)開挖邊坡支護在分層開挖過程中自上而下逐層進行,上層的支護應保證下一層的開挖施工安全,施工期的安全支護與開挖工作面的高差不大于10m,永久支護的系統錨桿和噴混凝土與開挖工作面的高差不大于15~20m (兩個馬道之間的高度),并滿足邊坡穩定和限制卸荷松弛的要求。

(2)巖石部位的邊坡支護自上而下逐塊逐區進行,每一個馬道高度15m~20m,邊坡開挖驗收后,再搭設鋼管腳手承重平臺,所有支護工作均在平臺上進行。

(3)錨噴混凝土支護區的巖石邊坡支護施工程序:邊坡開挖及驗收→搭設腳手架→噴第一層混凝土→測量放樣→錨桿施工→掛鋼筋網或機編鐵絲網→噴第二層混凝土→邊坡排水孔施工。

2 砂漿錨桿施工

2.1 工藝流程

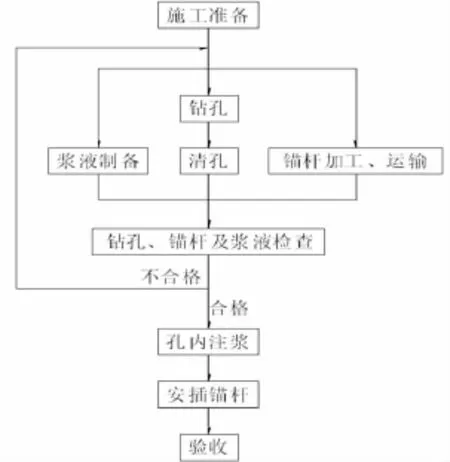

圖1 下傾孔錨桿施工工藝流程圖

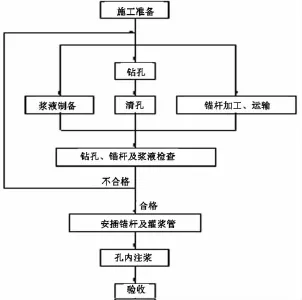

(1)下傾孔采取先注漿后插桿的方法進行施工,其施工工藝流程如圖1。(2)上仰孔及易塌孔部位的下傾孔,采取先安插錨桿及灌漿管,后注漿的方法進行施工,其工藝流程如圖2。

圖2 上仰孔及易塌孔錨桿施工工藝流程圖

2.2 材料

(1)錨桿。錨桿的材料按施工圖紙的要求,選用普通螺紋鋼筋;局部因地質原因需采用自進式錨桿的位置,由監理工程師、設計代表及業主現場指定。

(2)水泥。注漿錨桿用銀鼎P.O32.5和三峽牌P.O32.5普通硅酸鹽水泥。

(3)砂。采用馬鞍山砂石加工系統生產的成品砂。

(4)水泥砂漿。所用砂漿標號滿足施工設計要求,普通砂漿錨桿所注水泥砂漿的強度等級為M25,水泥砂漿配合比在以下規定范圍內通過試驗選定:

水泥:砂,1∶1~1∶2(重量比)。

水泥:水,1∶0.38~1∶0.45 (重量比)。

(5)外加劑。按施工圖紙要求,在注漿錨桿水泥砂漿中添加速凝劑和其它外加劑,其品質不含有對錨桿產生腐蝕作用的成份。

2.3 錨桿孔鉆孔

所有長度超過6m的錨桿,均采用YQ100型潛孔鉆造孔,孔徑為Φ76mm;長度≤6m的錨桿,采用手風鉆或KHYD40A型電動巖石鉆機造孔,孔徑為Φ56mm,同時對于長度等于6m的系統錨桿,因成孔困難,經總工程師同意后可改用潛孔鉆造孔。

2.4 錨桿安裝與注漿

(1)鉆孔完成后,將風管和水管插入孔底,用風、水將孔內巖屑沖洗出孔外,保證孔深偏差不大于50mm。

(2)完整巖石部位的下傾錨桿孔,采取先注漿后插桿的方法施工,即先在鉆孔內注滿水泥砂漿或0.4∶1的純水泥漿液后立即將錨桿插入孔內。

(3)上仰錨桿孔及易塌孔部位的錨桿孔,采取先安插錨桿和注漿管,后注漿的方法進行施工,灌漿管與錨桿同時安裝。

(4)上仰錨桿孔內安裝錨桿、灌漿管及排氣管后,再在孔口安裝止漿環,止漿環安裝后即可往孔內注入水泥砂漿或0.4∶1的純水泥漿液直至排氣管出漿為止。

(5)錨桿孔注漿后,在砂漿凝固前不得敲擊、碰撞和拉拔錨桿。

(6)錨桿注漿過程中遇到溶洞或溶縫情況時,當錨桿插入深度大于3m時,可采用根據實際孔深確定錨桿下料長度并采取封堵注漿的處理方案。

2.5 錨桿驗收

(1)錨桿的安放前必須經質量辦對錨桿的直徑、長度進行檢查無誤后方可實施。

(2)同一作業區的錨桿完成之后,由質量辦按《烏江構皮灘水電站錨桿質量檢查記錄表》及所用錨桿材質的抽檢記錄等報送監理工程師審查,監理工程師簽認合格后作為支護工程完工驗收資料。

3 噴射混凝土及掛網施工

3.1 工藝流程

盡量采用濕噴工藝,在濕噴不具備條件的情況下采用干噴工藝。在工作面附近設攪拌站,并按監理工程師批準的配合比拌制噴射料,用手推車運送至工作面并卸入噴射機機口內,由人工手持噴頭進行分層施噴。

3.2 材料

(1)水泥。使用強度等級不低于32.5MPa的普通硅酸鹽水泥;當有特殊要求時經監理工程師批準也可采用特種水泥。

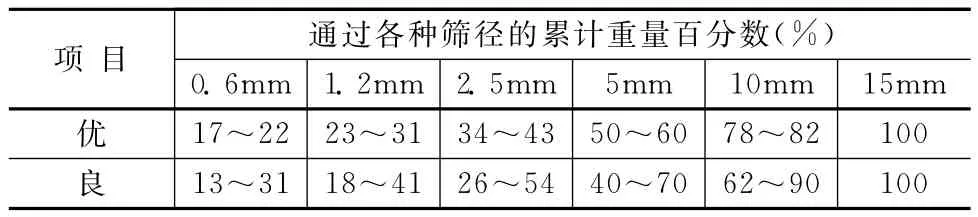

(2)骨料。砂石料采用馬鞍山砂石加工系統生產的成品砂石料,砂的含水率控制在5%~7%;粗骨料粒徑不大于15mm;所用噴射混凝土的骨料級配應滿足表1要求。

表1 噴射混凝土骨料級配表

(3)外加劑。經監理工程師批準,選用“KJ-1速凝劑”(粉狀),摻量3%~4%,初凝時間不大于5min,終凝時間不大于10min,并使噴射混凝土在24h之內強度達到15MPa。

(4)鋼筋網。采用屈服強度不低于240MPa的熱軋Ⅰ級光面鋼筋網。

(5)機編網。采用機編鍍鋅鋼絲網,網目尺寸10cm×10cm,鋼絲直徑φ4mm,抗拉強度不低于380MPa。

3.3 配合比

噴射混凝土配合比通過室內試驗和現場試驗選定,在保證噴層性能指標的前提下盡量減少水泥和水的用量,噴射混凝土的初、終凝時間及強度應能夠滿足現場噴射工藝及設計要求。

3.4 噴射混凝土

(1)噴射混凝土前先沿邊坡搭設工作平臺,清除開挖面上的松動塊石、浮石及坡腳的石碴和堆積物后,用高壓風水槍沖洗受噴面,使之保持濕潤;對遇水易潮解的泥化巖層,應采用高壓風沖洗巖面。明挖土質邊坡,先將邊坡整平、壓實。埋設控制噴射混凝土厚度的標志。

(2)噴射用混凝土由試驗室開具配料單,并在試驗人員監控下由拌合站進行混凝土統一拌制,然后由混凝土攪拌運輸車運送至施工現場轉入噴射機料斗內供料。

(3)噴射機安裝調試好后,同時開動噴射泵及打開壓縮空氣管和速凝劑摻入管,進行噴射作業。噴射混凝土過程中連續上料,保持料滿,在料斗上設15mm孔篩網防止超徑料進入機內。同時試驗人員應通知監理工程師現場取樣。

(4)噴射順序:噴射作業應分段分片進行,長度一般不超過6m,同一作業區由下向上依次噴射。

(5)每層噴射厚度5cm,后一層在前一層混凝土終凝后進行噴射,若終凝1h后再行噴射,則先用風水清洗噴層表面;對不平部位先噴凹處,最后找平。

(6)噴射距離、角度。噴嘴口距離受噴面60~100cm,噴射料束與受噴面夾角為90°,要求能夠保證不小于75°。

(7)噴射作業緊跟開挖工作面,混凝土終凝至下一循環放炮時間不少于3h。

(8)噴射混凝土養護:在終凝2h后噴水養護,經常保持潮濕狀態,養護時間不少于7d。

3.5 掛鋼筋網噴射混凝土

在設計圖紙要求及監理工程師指定的需掛鋼筋網的部位,在噴射第一層混凝土后掛設鋼筋網。鋼筋網的間距及鋼筋直徑滿足設計圖紙要求,人工在腳手架上掛鋪,利用錨桿頭點焊固定,中間用膨脹螺栓加密固定,使鋼筋網緊貼已噴混凝土面,網間用鉛絲扎牢,再噴射第二層混凝土至設計要求厚度。

4 施工中的質量控制

根據ISO9001-2000版標準及工程局質量手冊的要求,結合本工程局在構皮灘電站所承擔工程項目的特點及合同要求,依據以顧客為關注焦點編制了質量計劃,明確了質量目標。

建立、健全了施工局組織機構和質量控制管理體系,明確了各部門、項目部、作業隊和各崗位的職責、權限;制定了各項管理規章制度,保證了質量體系的有效運行。

(1)施工前編寫錨噴支護作業指導書及施工圖紙,報監理工程師審批后及時發放到現場作業的技術員、施工員、質檢員手中。

(2)材質檢驗。錨桿材質檢驗;每批錨桿材料均應附有生產廠商的質量證明書,并按施工圖紙規定的材質標準以及監理工程師指示由質量辦通知監理工程師抽檢錨桿性能。每一進場的水泥、鋼筋、外加劑均由物資辦通知試驗室取樣,同時試驗室應及時通知監理工程師共同取樣進行檢測。

(3)注漿密實度試驗。以質量辦為主,技術辦、試驗室、作業隊配合。選取與現場錨桿的錨桿直徑和長度,錨孔孔徑和傾斜度相同的錨桿和塑料管,采用與現場注漿相同的材料和配合比拌制的砂漿,并按與現場施工相同的注漿工藝進行注漿,養護7天后剖管檢查其密實度。

(4)錨桿孔的檢驗。對已完成的錨桿鉆孔,由質檢人員按孔位布置圖逐排逐孔的對孔位、孔徑、孔深、孔向及清孔情況等進行檢查,不得漏孔錯孔,確因地質原因確不能成孔的,采用周邊重新打孔或采用自鉆式錨桿代替。

(5)現場錨桿注漿密實度檢測。采用砂漿飽和儀器進行砂漿密實度檢測。邊坡和支護錨桿按作業區由監理工程師根據現場實際情況指定抽查,抽查比例不低于錨桿總數的3%。錨桿注漿密實度不低于75%。

(6)按規范要求進行檢查時,如發現不合格的部位,及時采取補救措施,直至合格為止。

施工中出現的質量問題,及時召開質量分析會,并進行返工處理。

5 工程質量分析及評價

(1)錨桿。錨桿孔孔位偏差、鉆孔角度、孔徑、錨桿長度、注漿密實度及砂漿強度均滿足設計及規范要求。錨桿施工質量通過無損檢測成果分析,總體質量滿足要求,到目前為止右岸大壩開挖工程共計完成錨桿13712根,無損檢測共抽檢656根,抽檢率為4.78%,其中注漿合格644根,達抽檢的95.1%,長度合格655根,達抽檢的96.8%,注漿和長度均合格的錨桿640根,達抽檢的94.5%;錨桿砂漿抽樣142組,最小值25.1MPa,平均值45.0MPa,保證率達98.4%。錨桿施工質量滿足設計及規范要求,個別錨桿長度和注漿飽滿度存在一定的質量缺陷,主要原因是:由于局部邊坡溶蝕破碎、斷層、溶洞、溶縫、層間錯動和層間夾泥較發育,加之受不利結構面組合切割,造孔過程中卡鉆、掉鉆,注漿過程中漏漿嚴重所致,所有檢測不合格的錨桿均按照《錨桿無損檢測實施細則》進行處理,處理后的錨桿經檢測符合設計要求。

(2)混凝土。通過監理及相關監督、檢測單位對現場施工質量的抽檢情況和對各施工工序及單元工程質量的評定結果可看出,施工質量滿足設計及規范要求。

右岸噴混凝土共完成53600m2,厚度共計檢查1795點,均達到設計厚度的60%以上,小于設計厚度10cm的有269點,占抽檢點數的15%;噴混凝土抗壓強度共計抽樣218組,最小值19.9MPa,平均抗壓強度29.2MPa,保證率達95.1%。