雙增韌體系改性雙酚A/雙酚F環氧樹脂的研究

葉海華 徐柳 (天津開發區建設工程試驗中心 天津300456)

蔡璐 (天津三建建筑工程有限公司 天津300170)

0 引言

環氧樹脂是一種重要的熱固性高分子材料,在國民經濟各領域中廣泛應用。良好的介電性能、化學穩定性、粘接性、加工性使其在膠粘劑、涂料、電子、電器和航空航天等領域發揮重要的作用。環氧樹脂由于其結構的特點,存在韌性差、固化后其性脆、沖擊強度低、易開裂等缺點,這使其應用受到限制。因此,探索環氧樹脂增韌機理,研究開發高韌性環氧樹脂的增韌方法,一直是環氧樹脂增韌研究領域中的熱門課題。

通過常規增韌方法,均存在增強相與樹脂基體間的界面粘結性問題,環氧樹脂韌性的提高是以犧牲其強度、模量、耐熱性為代價,從而使它的物理、力學和熱性能的提高受到限制。

由于端羧基液體丁腈橡膠(CTBN)是遙爪式高聚物,分子鏈兩端是活性官能團羧基,在固化過程中,CTBN中的羧基可與環氧樹脂中的環氧基反應,可能會形成嵌段聚合物,且帶有極性極強的-CN基,與環氧樹脂有較好的混溶性,這樣環氧樹脂的增韌改性就達到了很好的效果;而納米SiO2具有很大的比表面積,且表面擁有眾多的非配對原子,更易與高分子基體發生物理或者化學作用。通過與環氧樹脂基體之間反應進一步增強微粒與基體之間界面的結合,那么材料受到沖擊時吸附在高分子表面的納米粒子可以引發更多銀紋而增韌,受拉時納米粒子對高分子網絡進行束縛,起到剛、韌兼增的效果。

1 實驗部分

1.1 實驗原料及設備

1.1.1 實驗原料 雙酚F環氧樹脂、E-51型雙酚A環氧樹脂、納米SiO2、端羧基液體丁腈橡膠、丙酮、203型低分子量聚酰胺樹脂、DMP-30、KH-550、聚醚。

1.1.2 實驗設備 CMT-6104萬能材料試驗機,ZBC-25擺錘沖擊試驗機。

1.2 實驗過程

1.2.1 甲組分制備 在燒杯中按一定配比稱取一定重量的環氧樹脂和增韌劑,油浴加熱到設定溫度,恒溫一定的時間。加入一定重量的填料(ZnO2和MgO2),再加入偶聯劑KH-550。

1.2.2 乙組分制備 計算并稱取一定重量的固化劑(203型低分子量聚酰胺樹脂),加入促進劑(DMP-30)及適量的丙酮溶解,攪拌。

1.2.3 膠粘劑制備 以環氧基團和胺基氫摩爾比為1∶1稱量甲組分和乙組分,室溫下固化24 h制備膠粘劑。

1.2.4 環氧值測定 準確稱取甲組分約0.5 g,用吡啶-鹽酸溶液溶解,然后用標定的NaOH-C2H5OH溶液滴定。

1.2.5 胺值測定 精確稱取適量的樣品,采用高氯酸-冰醋酸非水滴定法滴定。

1.3 性能測試

1.3.1 剪切強度測定 采用不銹鋼試片,經砂紙打磨,丙酮浸泡清洗,蒸餾水沖凈后烘干,涂膠固化,按GB/T 7124方法,在CMT-6104萬能材料試驗機上測試,拉伸速度為5±1 mm/min。

1.3.2 沖擊強度測定 把試樣按照要求制成啞鈴形狀,試樣尺寸為(長×寬×厚)80 mm×10 mm×4 mm,按照GB/T 1043-1993方法,在ZBC-25擺錘抗沖擊試驗機上測試。

2 實驗結果與討論

2.1 雙增韌體系對固化產物力學性能的影響

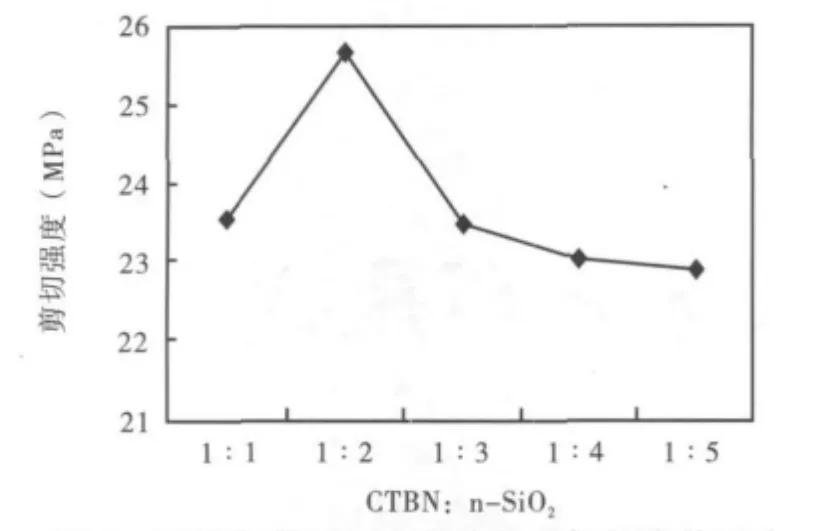

雙酚A/雙酚F環氧樹脂配比為3∶1,環氧樹脂體系/雙增韌劑體系配比為5∶1,于160℃反應溫度下反應2 h,改變CTBN/n-SiO2的配比,討論不同配比的雙增韌體系對固化產物力學性能的影響,見圖1和圖2。

從圖1和圖2中不難看出,雙增韌體系中,CTBN/n-SiO2的配比為1∶2的時候,固化體系的剪切強度和沖擊強度最大。CTBN/n-SiO2配比過大或過小,均會影響固化體系的力學性能。

圖1 雙增韌體系對固化產物剪切強度的影響

圖2 雙增韌體系對固化產物沖擊強度的影響

納米SiO2用量過小,其無法與環氧樹脂的極性基團形成理想界面,達到增韌目的;用量過大,又會使納米粒子的比表面積變大,表面活性變高,容易發生團聚,在環氧樹脂基體中難以達到納米尺寸的均勻分散,材料受外力時產生的銀紋過多,塑料變形過大,從而演變成大的裂紋,導致材料的剪切強度和沖擊強度均下降,使納米粒子不能發揮其納米效應,最終導致增韌效果減弱。

2.2 甲組分反應時間對固化產物力學性能的影響

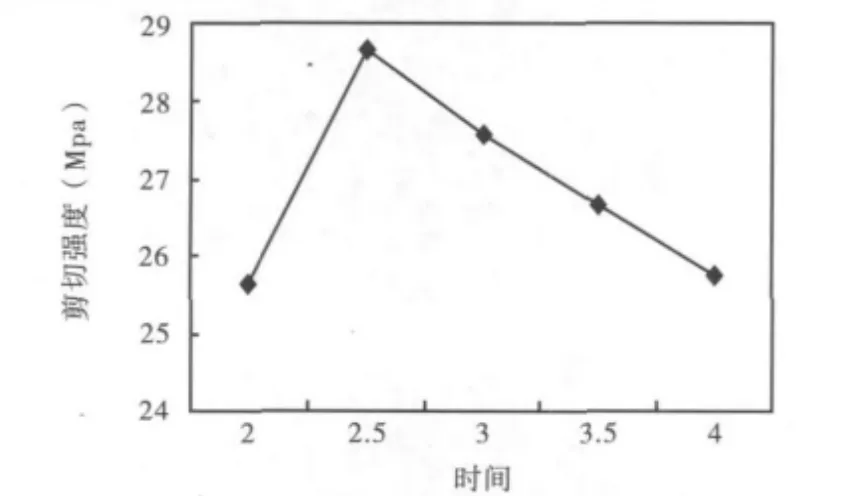

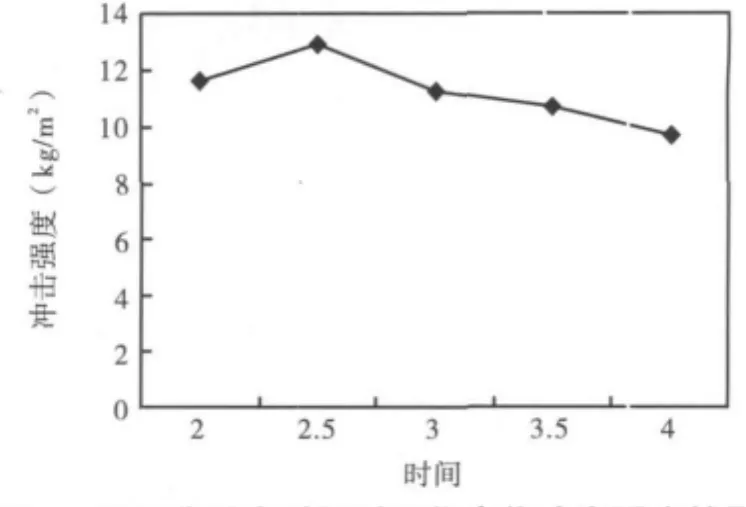

由2.1的結論,以CTBN/n-SiO2的配比為1∶2,設定甲組分反應溫度為160℃,雙酚A/雙酚F配比3∶1,環氧樹脂/增韌劑配比5∶1,討論不同反應的時間對固化產物力學性能的影響,見圖3和圖4。

圖3 甲組分反應時間對固化產物剪切強度的影響

從圖3和圖4中可以看出,反應2.5 h所得的膠粘劑的剪切強度大,這是因為隨著反應的進行,納米SiO2的晶界區由于擴散系數大且存在大量的短程快擴散路徑,受外界沖擊時,粒子之間可以通過晶界區的快擴散產生相對滑動,使初發的微裂紋迅速彌合,達到提高材料強度與韌性的目的。而CTBN粒子會作為分散相而從連續相環氧基體中分離出來,出現相分離。由于析出的橡膠顆粒與環氧樹脂間能進行良好的化學鍵合,故提高了它的剪切強度。然而隨著環氧樹脂與CTBN反應時間的繼續延長,會導致CTBN中端羧基與環氧樹脂中環氧基反應過甚,而使甲組分中產生交聯,使其與乙組分固化不充分,納米SiO2發生團聚的機會也大大增加,所以其固化產物的剪切強度反而較低。

圖4 甲組分反應時間對固化產物沖擊強度的影響

2.3 雙酚A/雙酚F配比對固化產物力學性能的影響

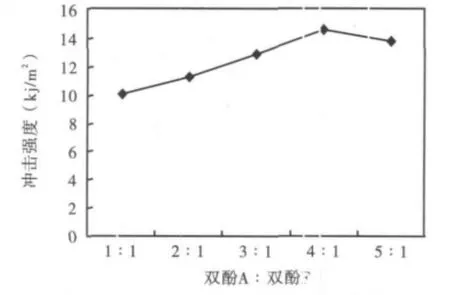

由以上結論,以CTBN/n-SiO2的配比為1∶2,甲組分反應時間為2.5 h,設定甲組分反應溫度為160℃,環氧樹脂/增韌劑配比為5∶1,改變雙酚A/雙酚F配比,討論不同的雙酚A/雙酚F配比對固化產物力學性能的影響,見圖5和圖6。

圖5 雙酚A/雙酚F配比對固化產物剪切強度的影響

圖6 雙酚A/雙酚F配比對固化產物沖擊強度的影響

從圖5和圖6中可以看出,雙酚A/雙酚F的最佳配比為4∶1,雙酚F用量過大或過小都會降低固化產物的力學性能。

雙酚F環氧樹脂對雙酚A型環氧樹脂的稀釋作用相當明顯,在共混樹脂體系中雙酚F環氧樹脂的質量分數只需達到20%左右,則混合樹脂體系的粘度降低到雙酚A型環氧樹脂的1/2左右。如果繼續擴大雙酚F的用量,會導致混合樹脂體系的粘度過低,使施工性能大大下降,用量過小,又難以達到降低粘度的效果,因此,我們認為雙酚A/雙酚F的最佳配比為4∶1。

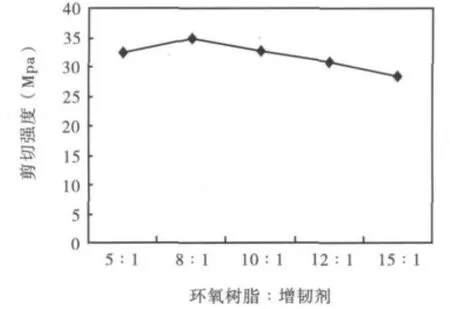

2.4 環氧樹脂/增韌劑配比對固化產物力學性能的影響

由以上結論,以CTBN/n-SiO2的配比為1∶2,甲組分反應時間為2.5 h,雙酚A/雙酚F的配比為4∶1,設定甲組分反應溫度為160℃,改變環氧樹脂/增韌劑之間的配比,討論不同的環氧樹脂/增韌劑配比對固化產物力學性能的影響,見圖7和圖8。

圖7 環氧樹脂/增韌劑配比對固化產物剪切強度的影響

圖8 環氧樹脂/增韌劑配比對固化產物沖擊強度的影響

從圖7和圖8可以明顯的看出,以環氧樹脂∶增韌劑為8∶1時,所測剪切強度與沖擊強度較大。

這是因為在環氧體系中,隨著增韌劑用量的增加,體系中橡膠顆粒及納米SiO2的體積分數加大,增韌效果顯著,剪切強度與沖擊強度相應提高;但環氧基體中CTBN含量過高,會導致CTBN中端羧基與環氧樹脂中環氧基反應過甚,而使甲組分中的橡膠顆粒聚集,呈現出相不確定的情況,使其與乙組分固化不充分,所以其固化產物的剪切強度與沖擊強度較低。

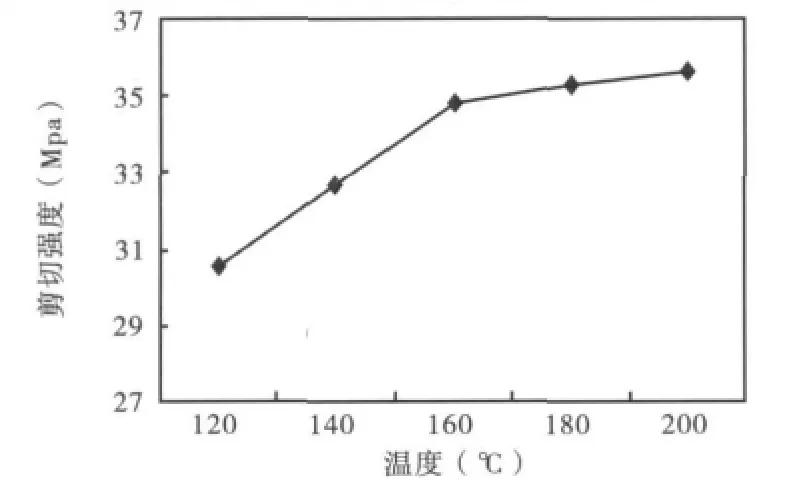

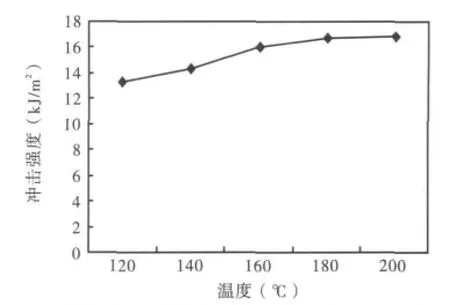

2.5 甲組分反應溫度對固化產物力學性能的影響

有以上結論,以CTBN/n-SiO2的配比為1∶2,甲組分反應時間為2.5 h,雙酚A/雙酚F的配比為4∶1,環氧樹脂/增韌劑的配比為8∶1,改變甲組分的反應溫度,討論甲組分的不同反應溫度對固化產物力學性能的影響,見圖9和圖10。

圖9 甲組分反應溫度對固化產物剪切強度的影響

圖10 甲組分反應溫度對固化產物沖擊強度的影響

從圖9和圖10可以看出,環氧樹脂與CTBN反應在較高溫度下比較低溫度下所得的膠粘劑的剪切強度大,這是因為用CTBN增韌環氧時,CTBN應先在環氧樹脂中溶解,形成均相溶液,此過程吸熱,所以較高溫度時,CTBN能更好的溶解在環氧基體中,且CTBN中端羧基與環氧樹脂中環氧基反應較為良好。而納米SiO2隨著溫度的升高,比表面積擴大,接觸面積增加,故可提高固化體系的力學性能。當溫度達到180℃后,繼續增加到200℃時,固化產物的剪切強度增加率已經較低,從節能的角度來講,選擇180℃下反應即可。

3 結論

本文以逐步優化的方式,探討了不同因素對固化體系力學性能的影響。發現在180℃下,反應2.5 h,取CTBN/n-SiO2的配比為1∶2,雙酚A/雙酚F的配比為4∶1,環氧樹脂/增韌劑的配比為8∶1時,固化體系的剪切強度和沖擊強度均達到最大,分別為35.26 MPa和16.72 kJ/m2。■

[1]孫以實,張增民,傅增力,等.彈性體共混改性聚丙烯的增韌機理[J].高分子學報,1995(1):82-87.

[2]呂素平,漆宗能.聚合物共混體脆韌轉變的損傷競爭理論——聚合物脆韌轉變的分子鏈參數判據[J].科學通報,1995,40(6):523-525.

[3]劉競超,李小兵,張華林,等.超支化環氧樹脂改性環氧樹脂共混材料的制備與性能研究 [J].湖南工程學院學報(自然科學版),2000,18(4):15.

[4]劉祥萱,陸路德,楊緒杰,等.新型脂肪族超支化環氧樹脂的制備及其改性作用[J].粘接,2000,15(1):26.

[5]董元彩,孟衛,魏欣,等.增強增韌環氧雜化樹脂制備與性能研究[J].粘接,1999,27(6):37.

[6]張楷亮,王立新,王芳,等.端羥基聚丁二烯橡膠增韌環氧樹脂的研究[J].復合材料學報,2004,21(1):114.

[7]張秀娟.改善環氧膠粘劑性能的有效方法[J].粘接,1992(5):22-24.

[8]吳陪熙,張留誠.聚合物共混改性[M].北京:中國輕工業出版社,1995,310-320.

[9]史孝群,肖久梅,龔春秀,等.環氧樹脂增韌研究進展[J].絕緣材料,2002(1):31-34.

[10]焦劍,藍立文,陳立新.環氧樹脂的增韌[J].化工新型材料,1999,5(28):7-10.

[11]胡巧玲.光固化型聚氨酯/環氧樹脂IPN的制備與表征[J].高分子材料科學與工程,1999,15(5):172-175.

[12]黃月文.電器用環氧膠粘劑的研制[J].粘接,2000(6):25-27.

[13]黃月文.高滲透環氧膠粘劑G IC的研究及其性能[J].化學與粘合,2001(6):242-244,261.

[14]H olman R.O lding polymer[J].Coat Paints,1998(2):17-19.

[15]張保龍,唐廣糧,由英才,等.功能基化介晶高聚物增韌環氧樹脂性能研究——材料斷裂面形態結構與力學性能的關系[J].高分子學報,1999(1):74-79.

[16]韋春,譚松庭,王霞瑜.反應型液晶聚合物改性環氧樹脂性能的研究[J].高分子材料科學與工程,2003,19(1):168-171.

[17]X iaoK.Rate-effectonfracturebehavior of core-shell-rubber(CSR)-modifiedepoxy[J].PolymEng Sci,2000,40(1):70-81.

[18]ChengY an.N umericalandexperimentalstudieson thefracturebeh avior of rubber-toughened epoxy in bulk specimen and lam inatedc omposites[J].M aterSci,2002,37(5):921-927.

[19]H arani,Fellahi,Bakar.Toughening of epoxy resin usingsynt hesized polyurethane prepolymerbased on hydroxyltermina tedpol yesters[J].A ppl Polym Sci,1998,70(13):2603-2618.

[20]胡玉明.雙酚F和雙酚F環氧樹脂[J].網絡聚合物材料通訊,2001(2):8-12.